迷宫式油气分离器的改进及分离废气处理

2017-06-07尹佳雯董晓威于丽娟王嘉刘锐张旭

尹佳雯,董晓威,于丽娟,王嘉,刘锐,张旭

(黑龙江八一农垦大学,大庆 163319)

迷宫式油气分离器的改进及分离废气处理

尹佳雯,董晓威,于丽娟,王嘉,刘锐,张旭

(黑龙江八一农垦大学,大庆 163319)

就现有迷宫式油气分离器发展状况,为提高迷宫式油气分离器油气分离效率,在分离器中采用冷却液回流方式对流经分离器的窜气进行冷却,使机油液化,提升机油分离量。同时对经过分离后的混合气再次分离,将混合气中的不可燃烧废气分离出来,并直接通到排气排放出去;剩余的可燃烧气体直接引回燃烧室参与二次燃烧。

迷宫式油气分离器;回流冷却;废气分离;翼型装置

当往复式发动机在运转时,由于活塞环并不具备完全气密的性质,所以导致少量的工作气体从气缸壁与活塞环以及活塞环与活塞之间的间隙进入到发动机曲轴箱[1]。为了避免柴油机的窜气废气直接排向大气,在柴油机排放升级开发过程中必须考虑闭式强制通风系统[2]。目前,通过闭式系统即曲轴箱强制通风来解决曲轴箱排气,即将含有杂质的旁通气体导入发动机的空气滤清器与增压器进气管之间的接管中[3]。此项措施仍存着问题:采用曲轴箱强制通风之后,系统将发动机窜气送回到进气管并与新鲜混合气一起进入气缸进行燃烧。由于窜气里含有大量的机油油滴,机油是不能够完全燃烧的,对排放产生了负面影响。此外,机油不能有效的被分离出来并由回油管流回油底壳,也造成了机油的流失[4]。为了解决这类问题,在曲轴箱强制通风系统里必须采用一个高效的油气分离器,以分离窜气里的机油油滴。同时对分离后的气体进行再次分离,提高二次燃烧利用率并减轻排放负担。

1 迷宫式油气分离器优化

1.1 迷宫式油气分离器改进方案

迷宫式油气分离器原理在于:利用油滴的惯性和分离器内多重迷宫挡板进行撞击来实现分离[5]。当油气混合器进入迷宫式分离器后,由于油气和气体密度不同,在流动中由于惯性作用,较大的油滴会被吸附在分离器的内表面及挡板上,较小的油滴则随气流一起被带出分离器。被捕捉到的油滴则通过回油管道流回油底壳。

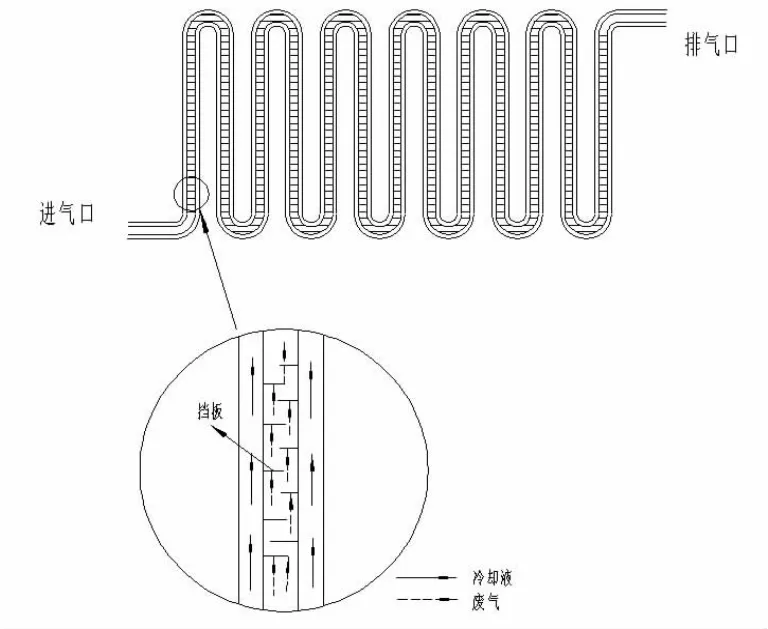

然而,迷宫式油气分离器的效率相对较低,经处理后的油雾不够彻底,剩余气体还需通过管道导入外部的油气分离器进一步分离。为提高迷宫式油气分离器的油气分离率,在此,我们提出了改进方案:在迷宫式油气分离器原有基础上,增加冷却装置,对分离器内表面及挡板进行降温制冷,使通入装置内的气态油液能够有效地液化,以此达到高效率油气分离的目的。同时对此改进后的分离器的效率进行检验测量,在试验所得具体数据的基础上,在油气分离效率方面将改进后的方案与原方案进行对比,将对比结果进行理论分析,设计新型的迷宫式油气分离器[6,9],图1为迷宫式油气分离器的几何模型。

图1 迷宫式油气分离器几何模型Fig.1The geometrical model of mazy oil-gas separator

1.2 冷却装置结构布置

为将机油更好的回收利用,我们采用在迷宫式分离器内增加冷却液回流管路装置,根据水蒸气、柴油蒸汽、机油蒸汽间的凝点不同,通过节温器及冷却液回流作用,使油气分离器内的混合气的温度冷却至100~150℃之间,使机油能够高效率的液化成油滴,之后经过回油系统流回油底壳中。

在迷宫式油气分离器气体管道外增加一层管道(如图2所示),使之与原来通气管道形成环套式双层管道,内管道通入窜气,外管道内注入冷却液,外管道冷却系统与整车冷却系统相连接,形成回流。燃烧后的气体从气缸排出后,温度达到400~800℃,在冷却液和节温器作用下,使废气温度降低,加速机油液化,从而实现机油与其他气体的高效分离。

图2 冷却装置布置形式结构图Fig.2The structure chart of cooling unit

在分离过程中,只把机油分离了出来,并没有将燃油蒸汽和水蒸气分离开,是因为在文章[7]中,对燃油乳化做了详尽叙述,经过乳化的燃油的燃烧率显著提高,并一定程度上减少了燃烧过程中燃油的消耗量,说明水是有助燃的作用,因此无需将然油蒸汽与水蒸气分离。

1.3 试验验证及结果分析

试验地点选择在专业的交通运输汽车构造与检测实验室,我们首先对研究机型(发动机型号:495Q)进行窜气流量进行试验测量,实验按照闭式连接方式将活塞漏气量仪(型号:AVL442)串接到曲轴箱通风系统中。实测,在2 050 r·min-1、115 N·m工况点下,由于进气管真空度最大,发动机的窜气流量达致最大,为14.8 L·min-1。

表1 选用实验发动机基本参数Table 1The essential data of experimental engine

在确定了最大窜气量后,进行油气分离效率的测定。在试验中应用气相色谱仪(型号:GC102AF)来分别测定窜气经油气分离器前后时不同直径油滴的含量。为确保实验条件的全面性,分别选择在窜气量14 L·min-1和7 L·min-1的条件下进行实验数据的测定并对试验结果进行对比分析。实验开始前应检测实验装置是否存在泄漏,确保实验对象密封良好[8]。

油雾直径较大的油雾,自身质量较大,在进入分离器后随混合气流流动的时间长,容易随气流带出分离器的出口。油雾直径较小的油雾,自身质量较轻,在进入分离器后随混合气流流动的时间短,与壁面碰撞后,能够较早的被捕捉到。图3、图4为原方案与新方案下测定的油气分离率。

14 L·min-1的窜气流量时:原方案中,油雾颗粒直径为7 μm,分离率为60%;油雾颗粒直径为2 μm时,分离率只达到27%;在新方案中:油雾颗粒直径为7 μm时的分离率高达80%,油雾颗粒直径为2 μm时的分离率高达43%。

图3 原方案油气分离效率Fig.3The separating efficiency of original project

图4 改进方案油气分离效率Fig.4The separating effciency of alter project

在7 L·min-1的窜气流量时:原方案中,油雾颗粒直径为7 μm,分离率为40%;油雾颗粒直径为2 μm时,分离率只达到20%;在新方案中:油雾颗粒直径为7 μm时的分离率高达66%,油雾颗粒直径为2 μm时的分离率高达38%。

试验结果表明:经过改进后的油气分离器对各直径大小的油污蒸汽的分离效率有了显著的提高,对油雾直径大于10 μm的油滴颗粒达到了近100%的分离。在14 L·min-1的窜气流量工况下比7 L·min-1的窜气流量工况点的分离效率平均高10%,能够总体获得85%以上的分离效果;照比原方案,油气分离的效率提升了15%。因此,该改进方案对于提高油气分离的效率效果明显,起到了优化的作用。

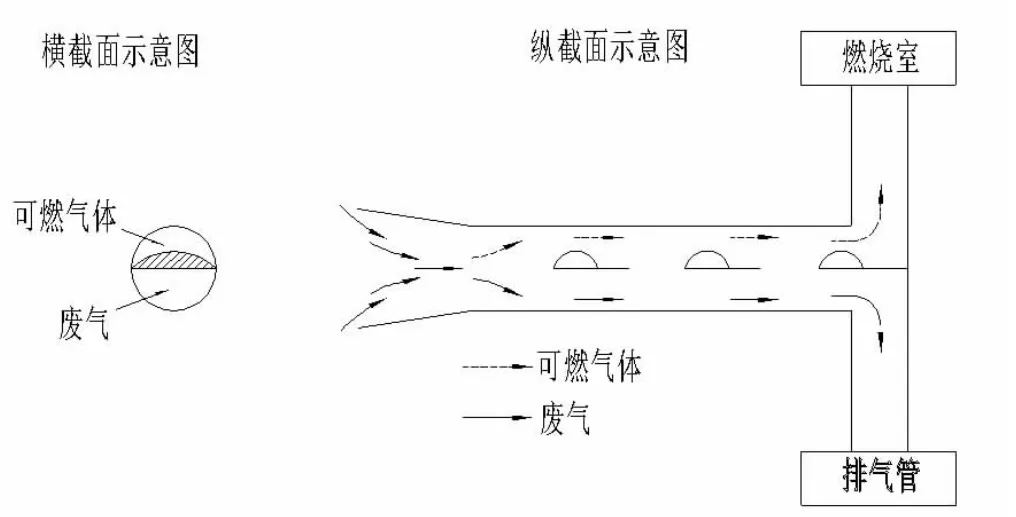

2 废气分离

窜气经过油气分离器后,机油被分离出去,剩下的混合气中成分为汽油蒸汽、CH、CO、CO2等可燃气体和燃烧废气。在现有技术条件下[8],经油气分离器分离后的混合气体会混合新鲜空气后,被送回燃烧室参与二次燃烧。然而,混合其中的CO2等不可燃烧成分参与燃烧在很大程度上稀释了燃烧混合气的浓度,降低发动机效率,因此,我们在油气分离器装置后,新增了废气分离装置来分离混合其中的可燃气体和不可燃气体,废气分离装置设计结构下图所示。图5为废气处理装置横、纵截面图。

图5 废气处理装置横、纵截面图Fig.5The structure chart of flue gas separator on crossing wise and lengthways

废气分离结构是在原有管路基础上,逐渐减小管道直径,并在管道中布置3~4个翼型装置。翼型装置的作用是使不同分子质量的气体进行分层,并使其达到稳流,便于将气体分层分离。可燃气体的分子质量较小,燃烧废气质量较大。经分层后,可燃气体位于上侧,燃烧废气位于下侧。根据可燃气体与燃烧废气间分子质量差异,将经过油气分离器分离出的混合气体在翼型装置的作用下,产生分层,后经不同管道分别将分离出的可燃、不可燃气体送入燃烧室及排放管。

在纵截面示意图中,翼型装置1、2之间布置的稍近些,这样有利于混合气达到稳流状态便于分层;翼型装置2、3间可布置稍远些,这样便于混合气彻底分层,分管排出,使可燃混合气返回燃烧室参与二次燃烧,废气直接由排气管排放出去。

图6 油气分离装置及废气处理装置流程Fig.6The flow chart of oil-gas separator and waste air treatment

图6为整个油气分离装置及废气处理装置布置图。在结构布置中,同时在气缸后新增了一个空气滤清器,是为了除去从燃烧室排放出的燃烧气体中的碳粒及部分水蒸气,避免积碳影响后续装置工作效率和寿命。

3 结论

针对迷宫式油气分离率低的问题,我们在分离器的结构上增设了冷却回流装置,该装置可以对进入油气分离器的混合气进行降温,使机油蒸汽冷却液化,从而提高机油的分离量。经过试验验证,经改进后的油气分离率明显提高,该改进方案有效解决了“跑机油”的问题。同时,我们对从油气分离器排出的气体进行了二次分离,明确地将可燃气体和燃烧废气进行分离,避免了原布置形式中,直接将油气分离器排出的气体导入燃烧室,使可燃混合气浓度降低,提高了发动机的燃烧效率。

[1]吴建华.汽车发动机原理[M].北京:机械工业出版社,2013.

[2]蔡小伟.柴油机曲轴箱强制通风系统的实验研究与开发[J].柴油机,2011(3):5-10.

[3]石鑫龙.基于改进模糊综合评价模型的野战给养器材人机工程设计评价[J].长春大学学报,2013(6):660-665.

[4]宗隽杰,倪计民.曲轴箱通风系统油气分离器的性能研究[J].内燃机工程,2010,31(2):2-5.

[5]陈家瑞.汽车构造[M].北京:人民交通出版社,2002.

[6]宋年秀.图解汽车发动机构造与拆装[M].北京:中国电力出版社,2007.

[7]张忠良,翟淑敏.燃油乳化与节能[J].中国能源,1996 (8):2-6.

[8]席桂清,黄操军,谭峰.基于显控触屏和MCU的汽车空调冷媒回收加注系统设计[J].黑龙江八一农垦大学学报,2015,27(2):87-91.

[9]倪计民.汽车内燃机原理[M].上海:同济大学出版社,1977.

Perfection of the Mazy Oil Gas and Settle Flue Gas

Yin Jiawen,Dong Xiaowei,Yu Lijuan,Wang Jia,Liu Rui,Zhang Xu

(Heilongjiang Bayi Agricultural University,Daqing 163319)

As the present stage of mazy oil gas separator,for improving the efficiency on oil-gas separation,the refrigeration reflux unit was used to cold the mixed liquor,which flowed in the separator.It could make the machine oil liquefied and enhance the quantity of separation.At the same time,by disposing the gas again to isolate the unburnable gas from the mixed-gas and let it out from the vent-pipe directly.The burnable gas would return the combustor with fresh air takes part in the burn again.

mazy oil gas separator;reflux coling unit;flue gas separator;airfoil profile element

TH13

A

1002-2090(2017)03-0086-03

10.3969/j.issn.1002-2090.2017.03.019

2016-12-05

黑龙江省大学生创新项目(20151023029)。

尹佳雯(1995-),女,黑龙江八一农垦大学工程学院交通运输专业2013级本科生。

董晓威,男,副教授,E-mail:dxwai@sohu.com。