ProE中曲柄模型尺寸的可行性研究与优化分析

2017-06-07刘朋

刘朋

ProE中曲柄模型尺寸的可行性研究与优化分析

刘朋1,2

(1.湖北文理学院机械与汽车工程学院,湖北襄阳441000;2.汽车零部件制造装备数字化湖北省协同创新中心,湖北襄阳441000)

利用Pro/E软件自带的可行性/优化功能对一曲柄模型尺寸进行分析,首先得出曲柄结构满足静态平衡这一可行性要求,再对其相关尺寸进行优化使得曲柄的质量最小,节省了繁杂的人工设计计算验证过程和宝贵的设计时间,获得了最佳的设计结果。

Pro/E;可行性研究;优化分析

可行性研究,是判断设计目标在一定的设计变量范围或约束条件下是否有解决方案的过程,在满足设计要求下,可能会有很多解决方案,找出其中一个最优的方案使设计目标最小化或最大化的过程,即是优化分析。优化分析是建立在可行性研究的基础上,若可行性研究不通过,则就不存在优化分析。可行性研究和优化分析都是通过在限定的尺寸范围内搜寻解决方案以满足特定约束,经过数次计算迭代后输出结果[1]。

1 曲柄模型尺寸可行性研究

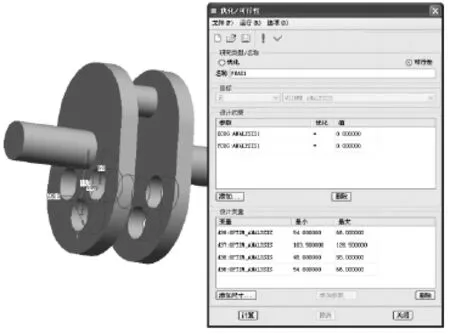

曲柄零件是个旋转运动的零件,曲柄的重心必须与其旋转中心重合才会符合静态平衡,即以手动方式放置曲柄至任意位置,曲柄都会静止,不会因重力作用而旋转。转化为数学语言,即曲柄的重心与旋转轴之间的距离为零。很显然,要建立模型分析特征,创建模型质量属性,得到曲柄重心的坐标参数值,即X COG、Y COG,X COG为重心的X值,YCOG为重心的Y值,要执行可行性研究,要有设计约束和设计变量,设计变量为一组在一定范围内可以改变的模型尺寸,设计约束为要满足的条件。系统会在满足设计约束的前提下,寻找一组尺寸值输出。本例中的设计约束为X COG=0,Y COG=0,设计变量添加的尺寸为与曲柄上圆孔的拉伸特征有关的4个尺寸值,如图1所示。

图1 曲柄模型尺寸可行性研究

经计算,系统可以找到可行解决方案,其对应的设计变量尺寸值也会在模型上显示出来。用户可以根据需要接受这些新的尺寸值,也可以撤销或者保存这种分析结果。这里需要强调的是修改设计变量的最小值或最大值可以改变系统计算的范围,若未找到可行性解决方案,可适当放大变量值计算范围,另外,在满足设计约束的条件下可能会有很多解决方案,但系统只会输出一种可行方案,寻找到即停止计算,不会列出所有的可行方案。

2 曲柄模型尺寸优化分析

优化分析用于解决设计目标受到约束时的可行性问题,并输出唯一的最优解。这里把曲柄零件的质量最小作为设计目标,设计约束和设计变量的设置如同可行性研究[2-6],如图2所示。

图2 曲柄模型尺寸优化分析

经计算,系统给出提示:此部件优化成功,并把优化后的相关尺寸在三维模型中显示出来,用户可根据需要确认模型修改或保存这个优化分析或撤销恢复原来的模型状态。

图3显示的是曲柄质量与迭代数之间的优化目标收敛图,在迭代数为2以后,曲柄的质量不再变化,在迭代数为3时就停止了优化计算,这时系统认定已达到最小值。更改收敛性标准或最大迭代次数有可能会使结果更有效。收敛性标准的数值作为评判当前的迭代值和先前的计算值的差值依据,这个值越小,计算所用的时间越久,相应的,计算的结果就会更精确。最大迭代次数可以使用系统默认的数值或用户根据需要设定,这个值越大,计算所用的时间越久,计算的结果越精确。另外,优化分析的核心在于计算算法上,在Pro/E中,用户不必理会其后台运行的优化设计算法程序,这些工作统统由Pro/E完成,从而用户可以把时间精力多花在零件的三维建模上,一般而言,在优先选项卡默认选择中,算法采用标准算法优化模型。

图3 优化目标收敛图

3 结束语

在Pro/E中,可行性研究和优化分析集成在了一个对话框里,方便用户的操作,其界面设计简洁,只需给定相应设计约束、设计变量、设计目标,即可进行分析。在进行可行性分析和优化分析时,系统所寻求到的解决方案,是一种局部解,并不是一种全局最优解,因为设计变量是限定在一定的范围内,并不是在全局域内,这也符合工程实际要求,没有哪个零件的尺寸可以毫无限制。本文以一曲柄零件为例,阐述了可行性研究和优化分析的步骤和特点,同理可以推广到其它有关机械零件三维设计中,帮助工程师明确设计意图,大大提高设计效率,减轻工作劳动强度。

[1]张凤翔.基于Pro/E的曲柄模型可行性与最优化分析[J].机械设计与制造,2006(06):68-69.

[2]鱼春燕.曲轴性能分析及其优化设计[D].镇江:江苏大学,2005.

[3]蒋立军.内燃机曲柄连杆机构动力分析及优化设计[D].咸阳:西北农林科技大学,2006.

[4]李玲纯.汽车发动机曲柄连杆机构的结构最优化设计[D].芜湖:安徽工程大学,2011.

[5]王海涛,贺得飞,钟灵.S195单缸柴油机的曲柄连杆机构的结构优化设计[J].中国农机化,2008(04):78-80.

[6]何孔德,何玉林,杜静,等.发动机曲柄连杆机构连杆质量的优化配置[J].机械与电子,2005(11):56-59.

Feasibility Study and Optimization Analysis of Crank Model Dimension in ProE

LIU Peng1,2

(1.School of Mechanical&Automotive Engineering,Hubei University of Arts and Science,Xiangyang Hubei441000,China;2.The Collaborative Innovation Center of Hubei Province for Auto Parts Manufacturing Equipment Digitization,Xiangyang Hubei 441000,China)

The size of a crank model feasibility analysis/with the use of Pro/E software optimization,first obtains the crank structure meets the static balance the feasibility,then the related parameters were optimized so that the minimum quality of the crank to save calculation verification process of the artificial design complex and design time,obtained the best design results.

Pro/E;feasibility study;optimization analysis

TP319

A

1672-545X(2017)02-0218-02

2016-11-26

刘朋(1987-),男,安徽临泉人,助教,硕士,主要从事机械设计技术方面的科研和教学工作。