基于振动模态的数控铣床底座的结构优化设计

2017-06-07林娟颖刘晓颖蔡伯阳

林娟颖,刘晓颖,蔡伯阳

基于振动模态的数控铣床底座的结构优化设计

林娟颖,刘晓颖,蔡伯阳

(华侨大学机电及自动化学院,福建厦门361021)

针对数控铣床底座隔振问题,应用有限元法,建立了数控铣床底座的力学仿真模型,结合模态数值分析,对数控铣床底座进行静力分析和结构优化设计。在满足其结构强度、刚度以及稳定性的前提下,以降低生产成本,提高加工精度为目的,对某数控机床厂的定梁式高速数控铣床底座进行结构分析及优化,使得优化后数控铣床底座的最大位移值降低了46.68%,前5阶固有频率提高了10%¯15%,从而提高了隔振减振的效果。对数控铣床底座隔振的问题从结构优化上做了探索和尝试,也为数控铣床的隔振效果研究奠定了坚实的基础。

数控铣床底座;模态数值分析;静力分析;结构优化设计;减振

随着当前经济全球化进程的不断推动,世界各国在制造业方面的竞争越来越激烈。而在制造业中起着至关重要作用的机床工业也得到各个国家的重视,世界各国已经将发展具有高精度、高速度、柔性化以及高自动化的机床作为重要战略任务对待[1]。

五轴联动数控龙门铣床是现代加工大型工件的一种机床,其具有加工精度高,加工产品光洁度好等特点,使得五轴联动数控龙门铣床在机床加工业中占有越来越重要的地位,成为工业自动化中必不可少的一个加工环节。

龙门铣床底座在结构上有其特殊性,它是整个龙门铣床的支撑部分,因此,龙门铣床底座结构性能的好坏直接影响其隔振性能,其隔振性能的好坏又直接影响整个龙门铣床的工作时的稳定性,从而影响其加工精度。

目前国内外学者对铣床做了相关的研究,如下所述。高力[2]通过分析XK24125-250高速龙门桥式镗铣床的床身内部的机械原理和内部结构,对机床的内部机械结构进行优化设计,为进一步结构受力计算做好铺垫。周祥态等[3]利用Pro/E建立并联式龙门铣床C形机架三维模型,通过有限元分析软件对其进行模态分析,得到固有频率和模态振型,在此基础上,对龙门铣床C形机架进行结构改进设计,避免了共振,又大大的提升了机架动态特性。胡汝凯等[4]建立大型数控龙门铣床的滑枕结构模型,通过有限元分析方法,对滑枕进行了热特性分析,同时分别对方滑枕与圆滑枕进行结构优化,结果表明:改进设计后的滑枕热力偶合变形明显减小。赵知辛等[5]基于板壳理论对横梁结构进行建模,分别对W型、米字型及O型三种不同结构形式横梁进行有限元仿真,得到横梁的变形、应力分布、固有频率以及加工时的谐响应分布,比较结果显示在三种横梁结构中,O型梁的静动态特性最佳。开剑波等[6]为了避免龙门铣床横梁、托板等结构由于装配不良而导致悬臂效应的产生,对龙门铣床的主要部件结构进行了改进设计,并分析改进后机床的静动态特性,结果显示,改进后的机床没有产生悬臂效应,并且其静、动态性能皆大幅度提高。

虽然相关学者对铣床的整体以及部分进行了仿真分析及结构优化设计,但是对铣床中重要的底座结构研究却较少,而铣床底座结构性能的好坏直接影响机床的加工精度。

本文以五轴联动数控龙门铣床底座部分为研究对象,通过Pro/Engineer三维建模软件建立五轴联动数控龙门铣床底座结构的有限元模型,利用有限元分析方法,在ANSYS中对数控铣床底座进行静力分析和模态分析,并结合有限元分析结果,对底座进行结构优化设计。

1 模态分析基本理论

由振动理论定义,多自由度系统以某个固有频率振动时所呈现的振动形态称为模态。模态分析的核心内容是确定用以描述结构系统动态特性的相关参数[7]。

对于一个多自由度线性系统,其运动微分方程为

式中:M为质量矩阵;K为刚度矩阵;X为位移向量;F(t)为作用力向量;t为时间。

当F(t)=0时,忽略阻尼C的影响,方程变为

自由振动时,结构上各点作简谐振动,各节结点位移

由式(2)、式(3)得

求出特征值ω2和特征值Φ.

又ω=2πf

因此求得系统各阶固有频率及模态振型。

2 数控铣床底座结构的静力分析

2.1 底座模型的建立

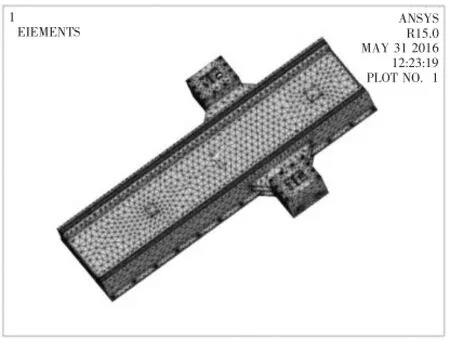

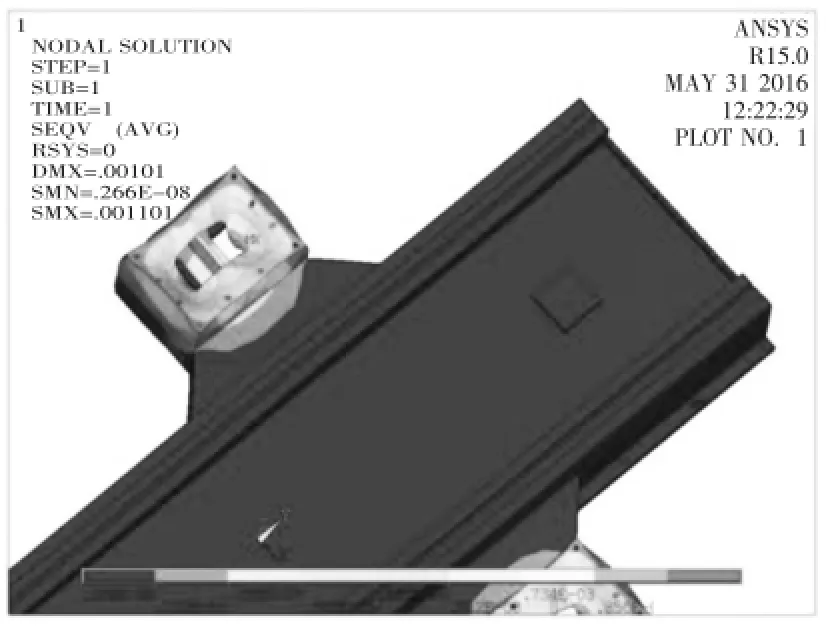

因ANSYS软件的建模能力相比较于专业三维建模软件而言较弱,所以本文首先采用UG建模,之后将建好的模型直接导入ANSYS进行网格划分、加载、分析。三维实体模型如图1所示。

图1 底座三维有限元模型

2.2 数控铣床底座有限元分析

2.2.1 材料本构选取

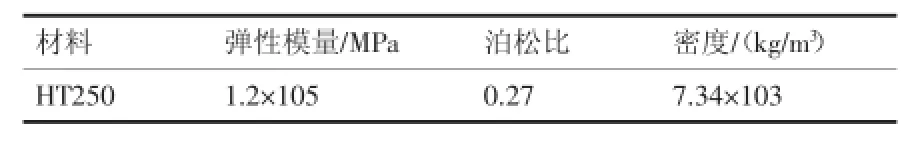

本文选取10 node solid187实体单元进行有限元分析,solid187单元是高阶三维十节点固体结构单元,具有二次位移模式,可以更好的模拟不规则模型。单元体通过十个节点来定义,每个节点沿着X、Y、Z方向有3个平移的自由度。单元体具有塑性、蠕变、膨胀、应力强化、大变形和大应变能的特性。数控加工中心底座的材料为HT250,其材料参数如表1所示。

表1 底座材料参数表

2.2.2 边界条件及载荷

(1)底座轨道接触面间的载荷q1:

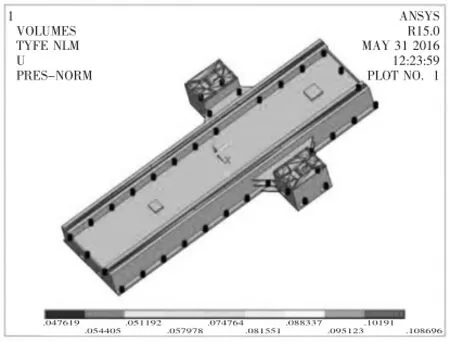

由以上计算,在左右耳座处各施加0.108 696 MPa的静压力,在导轨处各施加0.047 619 MPa的静压力,底座约束及加载示意图如图2所示。

(2)底座与立柱接触面间的载荷q2

图2 底座约束及加载示意图

2.2.3 有限元模拟结果

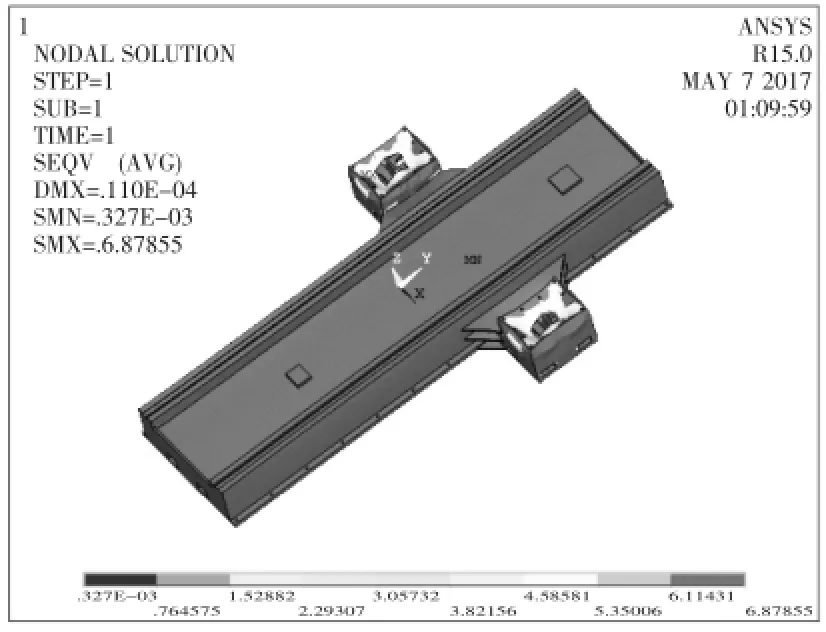

对数控铣床底座进行有限元求解,其总位移变形云图如图3所示,总应力云图如图4所示。

图3 总变形位移云图

图4 总应力云图

从图3可看出:数控铣床底座在受重力载荷作用情况下,最大变形位于底座耳座与立柱相接触处,其最大变形量为1.101μm,即该处为机床较为薄弱的环节,后期的主要工作就是针对该处的结构进行优化。从图4可看出,底座在静压力的作用下,其最大应力值为6.878 55 MPa.查机械设计手册[8]知,HT 250在铸件壁厚处于20mm到30 mm之间时,铸件能达到抗拉强度的参考值为大于220 MPa,根据有限元分析结果6.878 55 MPa远小于220 MPa,其安全裕度较大。因底座的优化只是对其结构进行小改动,所以有理由认为优化后的最大应力结果在其许用范围之内,后续将不再对最大应力进行讨论。

3 数控加工中心底座结构的优化设计

3.1 底座结构的优化

由图3分析可得,底座耳座与立柱接触部分为设计的薄弱环节,所以只需针对耳座进行结构优化即可。

2.4 不同处理的经济成本比较 不同消毒药剂消毒的成本差异主要是由于药剂用量和单价的差异。从表4可以看出,同样条件下二甲基二硫的成本最高,还原颗粒的成本最低。其次是威百亩和氯化苦的成本较低一些。

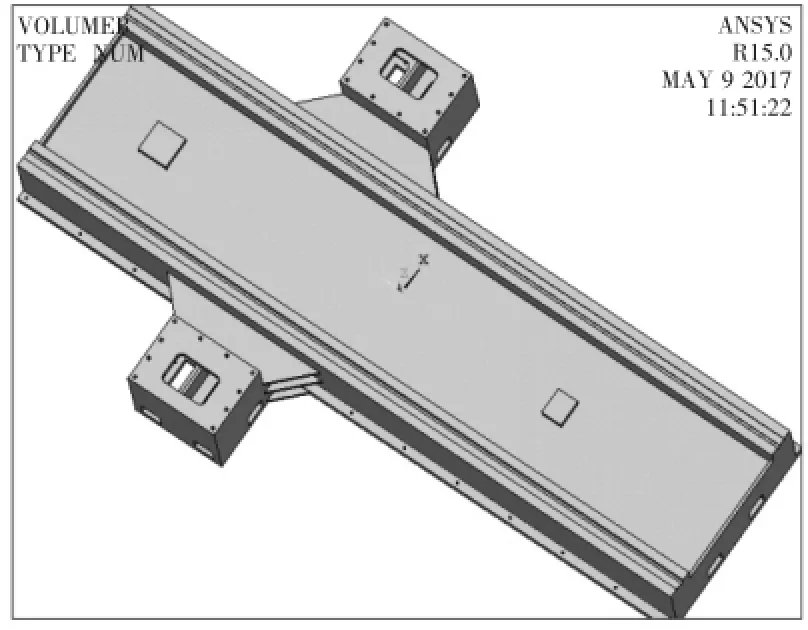

底座耳座结构优化前后对比图如图5、图6所示。在原先耳座结构的中空部分加交叉型肋板,用以增强耳座结构强度,其它结构均保持不变。

图5 底座优化前结构

图6 底座优化后结构

3.2 底座结构优化后的有限元静态分析

保持底座原有的边界条件、载荷值和加载方式不变,对底座进行模态分析及静力分析,其静力分析结果如图7所示。

图7 底座优化后总位移变形云图

从图7中可看出,优化后的底座在静应力的作用下,最大位移位置不变,但其最大位移量已减小为0.587μm.

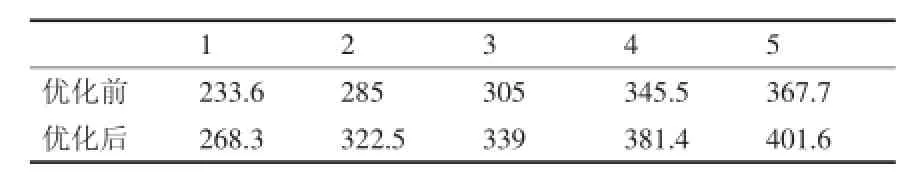

3.3 优化结果分析

从表2可看出,优化后的最大总位移比优化前减少了0.514μm,其优化比例达46.68%;从表3可看出,优化后底座各阶固有频率比优化前提高了10%~15%左右。

表2 优化前后总位移对比

表3 优化前后固有频率对比/Hz

4 结束语

本文通过有限元软件对某数控机床厂的数控铣床底座进行优化设计,模拟仿真结果表明:

(1)数控铣床底座在受到静压力的作用下,其耳座为薄弱环节;

(2)优化后,最大位移量降低了46.68%,固有频率提高了10%~15%.

通过模拟仿真分析发现,仅对数控铣床底座进行小改动的结构优化就已大大地减少了最大位移值,并且提高了底座的固有频率,从而提高底座的隔振减振效果,为机床设计人员进行有针对性的结构优化设计提供了一定的理论依据,大大缩短设计周期,对企业的生产设计具有一定的理论导向作用。

[1]王敏.浅析数控机床技术现状[J].机械制造,2012,50(8):49-51.

[2]高力.高速龙门机床的部件结构设计与分析[J].工业技术创新,2016,3(2):276-278.

[3]周祥态,李开明,张智.并联式龙门铣床C形机架结构设计与模态分析[J].机械制造与自动化,2013,42(1):48-51.

[4]胡汝凯,黄美发,张奎奎,等.基于热特性的大型数控龙门铣床的滑枕结构改进设计[J].组合机床与自动化加工技术,2014,7(1):120-123.

[5]赵知辛,牛建华,王方成,等.龙门铣床横梁结构方案设计分析[J].陕西理工学院学报(自科版),2015,31(6):7-13.

[6]开剑波,王益轩,韩斌斌,等.一种新型龙门铣床主结构的设计[J].中国重型装备,2015,126(4):21-24.

[7]师汉民.机械振动系统—分析·测试·建模·对策(上册)[M].武汉:华中科技大学出版社,2004.

[8]徐灏.机械设计手册[M].北京:机械工业出版社,2000.

Structural Optimization Design of CNC Milling Machine Base Based on Vibration Mode

LIN Juan-ying,LIU Xiao-ying,CAI Bo-yang

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen Fujiang 361021,China)

In this paper,the problem of vibration isolation of the base of CNC machining center is discussed.The model of the base is established with finite element method.Aiming at reducing the production cost and improving the machining precision,under the enough condition of the structural strength,stiffness and stability,the crossbeam of CNC machining center is optimized.Based on finite element analysis results,the crossbeam structure is put forward optimization.The quality of different volume before and after the optimization scheme and the optimization of the crossbeam are compared.The lightweight design of the crossbeam is broadly used in engineering application.The results of finite element analysis show that under the enough condition of the structural strength,stiffness and stability of the crossbeam,the weight and volume of the crossbeam are reduced to some extent.Through the finite element analysis of the crossbeam and the lightweight design of the structure,the weight of the crossbeam is reduced and the processing material is saved.

CNC milling machine base;modal numerical analysis;static analysis;structural optimization design;vibration damping;

TH122

A

1672-545X(2017)02-0017-04

2016-11-10

福建省青年基金(基金号:2017J05006);泉州市科技项目(基金号:2014Z115);华侨大学科研启动基金(基金号:11BS412);华侨大学研究生科研创新能力培育计划资助项目(基金号:1511303044)

林娟颖(1993-),女,福建福州人,在读硕士研究生,主要从事机械设计及理论和仿真模拟等方面的研究;刘晓颖(1981-),女,福建南靖人,工学博士,讲师,硕士研究生导师,主要从事工程机械结构优化及改进设计等方面的研究。