高速乘坐式插秧机无级变速系统行星齿轮机构研究

2017-06-07盘九保韦海燕黄晓冬

盘九保,韦海燕,黄晓冬

高速乘坐式插秧机无级变速系统行星齿轮机构研究

盘九保,韦海燕,黄晓冬

(广西大学机械工程学院,广西南宁530004)

行星齿轮机构的效率和转矩是评价行星齿轮传动性能优劣的重要指标。分析已有的两种行星齿轮机构,提出与HST静液式无级变速器匹配的第三种行星齿轮机构,对比探讨三种行星齿轮机构的结构特点和传动比、机械效率、转矩,在最大传动比一致(为32)且HST静液式无级变速装置变量泵操作臂转过相同角度的情况下,第三种结构的行星齿轮机构传动比可以在较大值的范围内变化,曲线平缓,最小值是-3.3,并且当变量泵定量马达排量比变化率在-0.85¯0.425时其机械效率达到90%以上,同时它的输出转矩较大,使高速乘坐式插秧机具有足够大的驱动力,并且变量泵操纵臂的改进设计也简单,与HST静液式无级变速器匹配构成的插秧机无级变速系统可适用于农用机械中。

插秧机无级变速系统;传动比;机械效率和转矩;变量泵定量马达排量比变化率

随着我国国民经济的发展,农村城镇化的程度不断提高,大量使用机械耕作是未来农业发展的趋势。但是目前我国许多地区田间插秧仍然采用手工作业,工作效率不高,劳动强度也大[1],即使有进口的或者外资企业生产的自动化程度较高的农用机械,价格也相当昂贵[2],开发具有自主品牌的农用机械,是目前农机制造厂亟待研究的一项重要内容。

为了保证插秧作业的平稳性,适应变化的环境条件,目前先进的插秧机均采用无级变速,农用机械无级变速系统通常由HST静液式无级变速装置、行星齿轮机构和有级式的变速器构成。本文根据高速乘坐式插秧机无级变速系统的结构特点,在已知的两种行星齿轮机构的基础上分析第三种行星齿轮机构,目前该种方案在国内外还未研究过。文中探讨三种方案的行星齿轮机构与静液式无级变速器匹配的结构特点,对三种方案行星齿轮机构的传动比、传动效率和转矩进行对比分析,对第三种方案的HST控制臂的结构进行改进设计,为高速乘坐式插秧机无级变速器广泛运用于农用机械提供理论依据。

1 行星齿轮机构特性分析

1.1 结构

高速乘坐式插秧机HMT无级变速系统通常采用一种双动力自动转换输出装置,组合运用机械传动与液压传动,在低转速时通过液压传动,可实现平稳的无级调速,高转速时由发动机直接驱动机械变速器,实现大功率输出,提高了插秧机无级变速系统效率。已知两种插秧机无级变速系统与HST组合的行星齿轮机构结构分别如图1、图2[3-4],两者的主要区别在于行星齿轮机构,前者是恒星轮、行星架作为输入,齿圈作为输出,后者是齿圈、恒星轮作为输入、行星架作为输出。

图1 第一种行星齿轮机构

图2 第二种行星齿轮机构

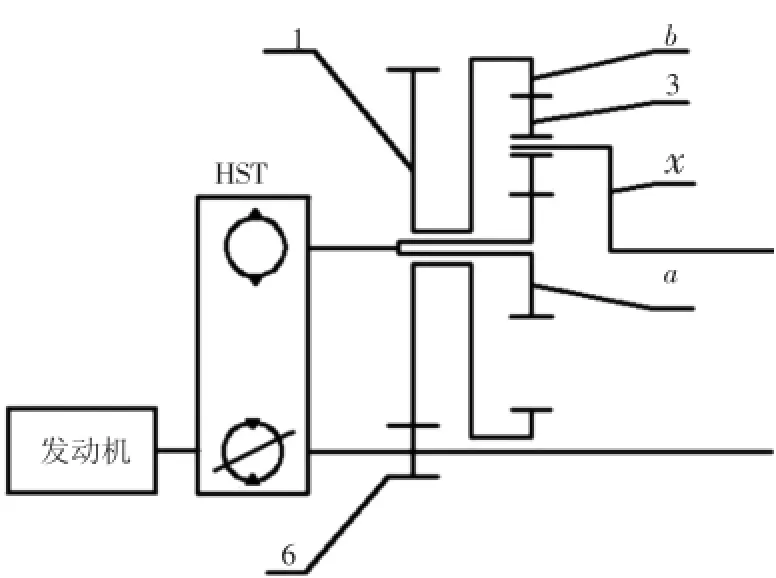

在此基础上提出第三种插秧机无级变速系统,如图3所示,其行星齿轮机构与上述两种相似,同样为单排2K—H型周转轮系。

图3 第三种行星齿轮机构

为了便于比较分析,对于上述三个图中行星齿轮机构的恒星轮、齿圈、行星架分别用a、b、x表示,且有Za=24,Zb=51,Z3=13.设HST输入轴转速为n0,恒星轮转速为na,周转轮转速为nb,行星架转速为nx,qp为变量泵排量,qm为马达排量,定义e为变量泵-定量马达排量比变化率[5],则有:

若均采用与第一种插秧机相同的HST无级变速装置,且HST容积效率为固定值ηv=0.85.在图3所示的行星齿轮机构中,HST的输入轴与齿轮6同轴,行星排特性参数:a=Zb/Za=2.125,其中齿轮齿数:Z6=17,Z1=58.

1.2 三种行星齿轮机构的传动比

分析第三种行星齿轮机构的传动比:

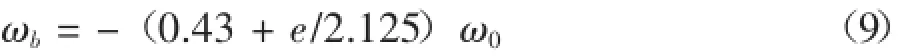

将(3),(4)代入(2)中得该机构传动比:

由上式可得:

且有:

同理,可求得第一种插秧机无级变速系统行星齿轮机构传动比:

且有:

类似地第二种插秧机无级变速系统行星齿轮机构传动比是:

且得到:

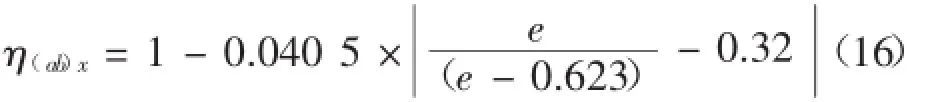

1.3 三种行星齿轮机构机械效率

以HST变量泵斜盘倾角在-15°~0°范围(即变量泵排量比相对变化率e在-0.85~0区间)进行分析。当-0.85<e<-0.293时,对于图3的行星齿轮机构,恒星轮、齿圈作为输入件,行星架为输出件,用啮合功率法[6]可得其机械效率:

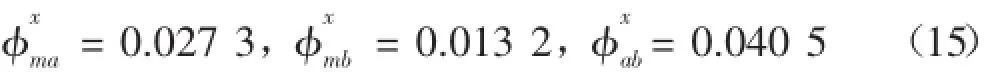

由差动行星齿轮机构啮合功率损失计算公式[3]得出啮合损失系数:

当e=0时,在行星齿轮机构中,由齿圈输入、恒星轮固定,行星架输出,通过类似的计算求出行星轮输入的传动效率:

将(6)、(7)和(15)代入公式(14)得:

第一种插秧机行星齿轮机构由恒星轮、行星架输入、齿圈输出,在-0.85<e<-0.293的机械效率:

而当e=0时:

η(ab)x=0.987

同理求得第二种插秧机行星齿轮机构在-0.85<e<-0.293的机械效率:

当e=0时,在行星齿轮机构中,由恒星轮输入,齿圈固定,行星架输出

类似地,可以推导得到HST变量泵斜盘倾角在0°~15°范围(即变量泵排量比相对变化率e在0~0.85区间)时的三种插秧机行星齿轮机构的机械效率,不再赘述。

1.4 三种行星齿轮机构的转矩

忽略不计行星齿轮在摩擦力损失的情况下,在行星齿轮传动转矩平衡时,作用于基本构件a,b,x上的扭矩以及他们所传递的功率的代数和为零,即有:对于第一种结构,e=0时,从齿b输入的扭矩:

e≠0,则由式(8)得到:

类似地对于第二种机构,e=0时,从行星架x输出的扭矩是:当e≠0,则由式(11)得到:

对于第三种机构,e=0时,从行星架x输出的扭矩是

e≠0当,则由式(5)得到:

由此得到e=0时一、二、三种机构的转矩分别是:

Tb=2.32T0,Tx=10.67T0,Tx=5T0

e≠0时,对于一、二、三种机构转矩的输出和输入之比用K表示。

2 三种行星齿轮机构的传动比、机械效率和转矩对比分析

考虑到第三种行星齿轮机构它的传动比在e>0.598以后增长过快,在探讨三种行星齿轮机构的传动比和传动效率时,取-0.85<e<0.598,分别得到图4、5、6.图中把图1、2、3的插秧机无级变速系统行星齿轮机构分别用1、2、3来表示,并且传动比为负值表示其输出动力轴的旋转方向与发动机的旋转方向相反。

图4 三种行星齿轮机构传动比对比

图5 第1和3两种无级变速系统行星齿轮机构机械效率对比

图6 第2和3种行星齿轮机构机械效率对比

由图4可知,当变量泵排量比相对变化率e从-0.85~0.598之间变化时,第一种行星齿轮机构的传动比从最大值32.4逐渐减小,并且趋近于0,第二种无级变速系统行星齿轮机构的传动比则随着排量比的增加,从-2.12开始逐渐增大,在e=0.135传动比达到-510,e=0.155传动比为85.9.第三种无级变速系统行星齿轮机构传动比则随着排量比的增加,从-1.49开始逐渐增大,e=0.598附近达最大值-125.

图5中第三种无级变速系统行星齿轮机构在变量泵排量比相对变化率e=-0.85~-0.295时的机械效率变化不大,e>0后减小,e>0.53后减小的幅度加快,e>0.598以后无动力传递;第一种插秧机行星齿轮机构机械效率e=-0.85~0时随着排量比的增加逐渐增大,在e=0时达到最大值,随后有所减小。

对于第二种行星齿轮机构在变量泵排量比相对变化率e=-0.85时,机械效率最大,近似等于1,随着变量泵排量比相对变化率e的增加,机械效率逐渐减小,e=0.132时机械效率基本为零,当e=0.14时,机械效率开始增大,e=0.59时接近最大值,在1.33≤e≤1.4之间无动力传动。

从上述分析可以得到,插秧机无级变速系统机械效率与HST变量泵的排量比、行星齿轮机构的传动比有关的。HST变量泵的排量比在一定值时,传动比达到较大的值,行星齿轮机构的机械效率低。要获得较大的机械效率和适当的传动比,第一、二种无级变速系统HST静液式无级变速装置的排量比变化率分别选择在-0.85~0、-0.727~0.093之间,第三种无级变速系统HST静液无级变速装置的排量比变化率选择在-0.85~0.528之间,在最大传动比一致且HST静液无级变速装置操作转过相同角度的情况下,这三种结构的传动比最小值分别是2.32、-1.7、-3.3,从此数值可以看到,采用第三种行星齿轮机构的传动比可以在较大的值范围内变化,曲线平缓,排量比变化率自-0.85~0.425时机械效率仍然能够达到90%,使高速乘坐式插秧机具有较大的驱动力。3种机构从HST输入到行星齿轮机构输出转矩关系如图所示。

图7 3种机构从H S T输入到行星齿轮机构输出转矩关系

对比可知,第一种行星齿轮机构输出转矩与输入转矩之比最大可达33.33倍,第二种可达694(图中未表示出来,但是这数值因为传动比在排量比变化率为0.137附近突然增大或减小不好控制),第三种最大达94.7,可获得较高的动力性。

3 HST控制臂操作对比

液压无级变速装置HST是通过调节变量泵排量比相对变化率实现传动比的连续变化,从而实现无级变速的,变量泵排量比相对变化率e的计算公式是:

根据公式(25),排量比在-1~1之间变化,故变量泵排量比相对变化率e在-ηv~ηv的范围内变化时,液压传动系统传动比iHST可正反方向在其范围内进行连续取值。

第一种插秧机HST变量控制角度在-15°~0°范围,即e在-0.85→0区间变化。常态下,未踩油门踏板,HST变量控制杆位置在-15°附近,恒星轮转速na约为-0.85n0,行星轮机构输出转速nb=-0.03n0;当油门踏板踩到底时,HST变量控制杆转至0°位置(从上往下看为顺时针转动),泵排量变为零,液压路无功率流,恒星轮转速na=0,行星轮机构输出转速nb=-0.43n0,此时整个HMT相当纯机械传动机构,传动效率达到最高。

对于图2,同图1,HST变量泵控制杆转动角度约设定在-15°~0°范围时,即变量泵排量比相对变化率e在-0.85→0区间变化,nx=-(0.67~0.09)n0.根据公式(25)可知,在油门踏板踩下约2/3行程的时候,HST变量控制杆转至-5.3°附近,即nx≈0.294n0,此时整个HMT传动效率达到最高。

同理,可以得到图1和图2在HST变量泵控制杆转动角度约设定在0°~10.5°范围时变量泵排量比相对变化率e对传动效率的影响关系。

对于图3,当变量泵排量比相对变化率e由0.59→-0.85变化设计时,nx=-(0.01~0.47)n0,此时根据公式(25)可知把HST变量泵控制杆转动角度约设定在10.5°~-15°范围,控制杆转动方向—从上往下看为逆时针。此方案中,整机各传动齿轮的齿数均不需改变。与第一、第二种插秧机无级变速系统之间的差异:HST变量控制杆转动角度大,相同摆臂的摆动行程大;变量控制角由正角度变为负角度,即恒星轮转动方向会变化;整个HMT传动效率最高的时候出现在油门踏板踩下约2/5行程的时候,即HST变量控制杆转至-5.58°附近,此时nx≈0.298n0.按e由0.59→0变化设计时,nx=-(0.01~0.20):此时HST变量控制杆转动角度约设定在10.5°~0°范围,控制杆转动方向—从上往下看为逆时针,同时前桥传动比、后桥传动比及株距传动比需调整至原来的0.46倍。此方案可实现油门踏板踩到底时传动效率最高,同时避免恒星轮转动方向的变化,但HST速比变化范围小,同时需对前桥传动、后桥传动及株距传动做适当调整。

根据上面的分析,对于插秧机无级变速系统要获得较佳的传动特性,不仅要考虑无级变速系统行星齿轮机构的结构,还要考虑与HST无级变速装置的合理匹配,第一种插秧机无级变速系统HST的排量比选择在-0.85<e<0之间,传动比是逐渐减小的,而第三种无级变速系统HST的排量比取0<e<0.6,而第二种的排量比大致选择在-0.415<e<0.13之间。

4 结束语

(1)插秧机无级变速系统行星齿轮机构与HST无级变速装置匹配对整个传动系统的传动比和机械效率有较大的影响,同时还需要适当地选择HST静液式无级变速传动装置排量比的变化率。

(2)提出第三种行星齿轮机构与已存在的二种插秧机无级变速系统行星齿轮机构和HST无级变速装置构成的插秧机无级变速系统进行对比分析。在最大传动比一致(为32)且HST静液式无级变速装置转过相同角度的情况下,第一、二、三种结构的行星齿轮机构传动比最小值分别是2.32、-1.7、-3.3。第三种行星齿轮机构的传动比可以在较大值的范围内变化,曲线平缓。

(3)第三种插秧机无级变速系统输出轴的旋转方向与发动机的旋转方向相反,只需对变量泵操作臂进行简单的改进设计即可,其在高转速时运转平稳自如,并且在变量泵定量马达排量比变化率在-0.85~0.425时具有较高的传动效率,使得插秧机的整体性能得到提高。

[1]陈品.稻作方式的扩散及影响因素研究——基于江苏省的实证研究[D].扬州:扬州大学,2013.

[2]陈凌霄.福建省水稻机械化育插秧技术推广现状与发展对策研究[D].福州:福建农林大学,2012.

[3]洋马农机株式会社.插秧机用变速器[P].中国:ZL200810135871.9,2008.

[4]一拖(黑龙江)东方红工业园有限公司.插秧机行星轮系传动装置[P].中国:ZL201110359541.X,2012.

[5]高翠.液压机械无级变速传动特性分析与仿真[D].镇江:江苏大学,2010.

[6]饶振纲.行星齿轮传动设计[M].2版.北京:化学工业出版社,2014.

Research on Planet Gear Mechanism of Step less Speed Regulation System for High Speed Riding Rice Transplanter

PAN Jiu-bao,WEI Hai-yan,HUANG Xiao-dong

(School of Mechanical Engineering,Guangxi University,Nanning Guangxi 530004,China)

The efficiency and torque of planetary gears mechanism are important index to evaluate its transmission performance.This paper puts forward with a third planetary gear mechanism on the basis of the existing the other two kinds.The structures,transmission ratio,mechanical efficiency and torque are compared for the three kinds of planetary gear mechanisms.When their transmission ratios maximum are as the same as each other(gratitude 32),and the manipulation arm of the pump of the HST hydrostatic steeples speed devices rotate at the same degree,the transmission ratio of the third kind of planetary gear transmission change in a wide range without large fluctuation,can reach a minimum of-3.3.When the change rate of displacement ratio for PV and MF varies in-0.85~0.425,the mechanical efficiency of the third planetary gear mechanism can be higher than 90%.Meanwhile its output torque is bigger,leading to adequate driving force of high-speed riding transplanted,and the improving design of the manipulation arm of PV is simple.

steeples gear system of transplanted;transmission ratio;mechanical efficiency and torque;change rate of displacement ratio for PV and MF

S223.91

A

1672-545X(2017)02-0009-05

2015-04-07

广西制造系统与先进制造技术重点实验室资助项目“基于HMT的插秧机多目标融合变速控制研究”(14-045-15S02)

盘九保(1988-),男,瑶族,广西桂林人,硕士研究生,研究方向:车辆动力传动及其综合控制;韦海燕(1963-),女,壮族,广西南宁人,副教授,博士,研究方向:汽车节能与排放控制、车辆动力传动及其综合控制。