先进刀具在普通车床的应用

2017-06-07黄茂其叶榕伟陈永兆

黄茂其,叶榕伟,陈永兆

先进刀具在普通车床的应用

黄茂其,叶榕伟,陈永兆

(五邑大学机电工程学院,广东江门529000)

通过利用C6132A普通车床加工20C rM nTi锻件,从使用传统的硬质合金YT15焊接车刀到更改用先进的机夹不重磨车刀和先进的涂层刀具,可使普通车床上加工零件的精度和加工效率明显提高,使先进刀具性能得到了较高的应用,有利于零件的批量生产加工,体现出较好的经济效益。

C6132A普通车床;20CrMnTi;机夹车刀;涂层刀片

在机械加工行业中,提高工件的加工精度和加工效率以增加经济效益是一直以来追求的目标。在普通车床上加工20CrMnTi锻件,在改用先进刀具之前使用YT15硬质合金焊接车刀,由于受到零件材料特性的影响,加工时使用合理切削用量车刀的耐磨度和使用寿命都不理想,制约了加工零件的精度,增加了磨刀和装刀的辅助时间,导致加工效率较低,在批量加工中比较费时,费力,成本高。改用先进的涂层刀具后,利用涂层刀具的优越性能在加工中选用适当的切削用量,涂层刀具的性能可得到较好的发挥,解决了用传统刀具在加工中所遇到的问题。提高了零件的加工精度和生产效率,增加了零件的产量,经济效益获得明显的增长。

1 零件材料、工艺分析

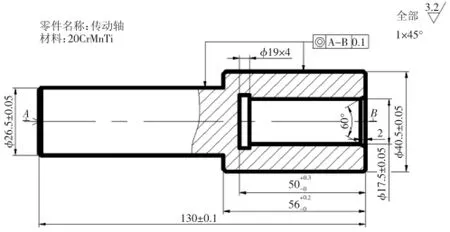

加工零件如图1所示。

图1 传动轴

1.1 零件材料分析

20CrMnTi锻件,材料经过胎模锻造后,进行正火热处理,以降低材料的硬度,消除零件在锻造时产生的内应力,减少零件的变形和开裂,为下一工序作加工,渗碳热处理作材料组织准备。零件毛坯经过正火处理后的硬度在HRC20~25之间。表面氧化皮硬度略高一点。零件材料中含有铬、锰、钛等金属元素使材料具有较高的强度和韧性,综合机械性能较好[1]。在使用传统车刀在加工时可知,车削的时候由于零件毛坯表面不规则,外圆表面有跳动,对车刀有着较大的断续撞击,而且毛坯表面氧化皮较硬,使车刀刀刃容易磨损,给加工带来一定的困难,降低了车刀的耐用度和使用寿命,不利于生产。

1.2 零件工艺分析

此传动轴的工艺流程:下料—锻造—正火热处理—粗车—半精车—渗碳—精磨。以上的图纸为半精车工序,在车床加工中先要进行粗车,把表面氧化皮车去留下半精加工余量,再进行半精车工序,达到图纸要求的精度为下一工序作准备。

2 刀具选用

在C6132A1普通车床上使用传统刀具,由于受到了刀具材料、工件材料等方面的综合因素影响,制约了加工时的切削用量的提高,用此加工法,费时,费力,成本高。特别是刀具的磨损,增加了停机磨刀的辅助时间,降低了切削效率,致使产量较低。

在综合了原加工所存在的导致切削效率较低问题,经过多次努力尝试,对其中的问题加以分析解决,在粗车中加工外圆的余量约6 mm,加工时为了减少加工次数尽量提高切削深度以提高加工效率。同时要节约磨刀,换刀的时间。再根据目前车刀刀具在市面上的采购情况,在粗车加工工序中采用不磨机夹刀,采用刀片材料为YW1属于钨钛钽(铌)钴类硬质合金,在钨钛钴类硬质合金中增加TaC,提高了硬质合金的强度、韧性、耐热性及抗氧化能力。YW 1硬质合金是通用硬质合金[2],既可以加工钢材又可以加工铸铁,加工范围比较广。

在改用YW 1硬质合金,应用在粗车中,比YT15具有更好的抗断续冲击的能力,同时刀具的耐磨性也得到了提高,在车刀刀片的耐用度提高的同时,由于刀片为可转位不重磨,减少了磨刀装刀的辅助时间,当一刀刃磨损到不能加工后,可立即将刀片转位更换另一个刀刃继续进行加工,节约停机磨刀和装刀时间,提高了生产率。经过车削调试中,合理的切削用量为主轴转速为560 r/min,切削深度为3 mm(一刀直接把毛坏加工到半精车留余量尺寸),进给量选择为0.31 mm/r.在刀片的实际应用中以上的切削用量为最合理,铁末形状为C形片状,排削顺畅,减少清理铁末动作有利于加工。刀片的使用寿命最长,每刃加工的零件数量为最多。在粗车中,留出直径为1 mm的精车余量,在同类型的不重磨刀片比较中,31303C刀片使用效果较好,性价比较高的刀体刀片形状。如图2所示。

图2 S90W 20—3K13

在半精加工中,除了要达到图纸要求外,提高加工效率和刀具的耐用度也非常重要,零件的表面氧化皮已经车掉,留下的是规则表面,对车刀没有冲击。车刀的选择范围较广,在与同类型的涂层刀具相比,半精车零件外圆选用硬质合金涂层刀片,型号为DNMG150608MN,基体合金材料型号为KC9125,如图3所示。半精车零件内孔也选用硬质合金涂层刀片,型号为CCMT09T304LF,基体合金材料型号为KC9125,如图4所示。

图3 DNMG 150608MN

图4 CCMT09T304LF

两种车刀刀体选用的型号分别为:PDUNR2525—15和S16R—SCLCR09,如图5所示。

图5 车刀刀体

这两种涂层刀片是以硬质合金的基体,在硬质合金表面上利用化学气相沉积法,涂上了三层高硬度,高耐磨性的材料,分别为TiN,TiCN,TiC,由于涂层材料的作用,增加了刀具的表面硬度,减少了刀具与工件之间的磨擦,降低了切削力,减少了积屑瘤的形成,提高加工精度,降低粗糙度,延长了刀具的使用寿命,降低了加工成本。

在C6132A1车床上经过试验半精加工,最佳的切削用量为:转速1 120 r/min,吃刀深度为0.5 mm,进给量0.25 mm/r,延长了刀具的使用寿命,经过反复尝试,在C6132A1车床中加进给对20CrMnTi操作半精加工时,使用转速为1 120 r/min.切削深度为大于0.5 mm小于1 mm进0.25 mm/r.由于刀片本身的刀尖圆弧较大有较好的修光作用,在车削中具有高强度,加上涂层材料可进行高速和大进给量车削,通过使用涂层刀片应用以上的切削用量,车削加工20CrMrTi锻件,能够较充分地发挥了涂层刀具的作用,加工切屑的问题也达到了较理想的状态,产生有规律的切屑为斜螺旋状长度约10 mm左右,减小了清理切屑动作,有利于加工生产,提高了生产率和降低了零件的返工率和次品率,提高了效益。在使用涂层刀加工中,不能在较低的转速中进行强力切削(因其切削线速度应在80~110 m/min),特别在冲击较大的切削加工中,涂层容易剥落,达不到涂层刀具应有的加工效果,而影响刀具使用寿命,增加刀具成本[3]。所以在普通车床上粗车外圆时不能选用涂层刀片。

使用先进刀具后的经济效益分析如表1所列。

表1 使用先进刀具后的经济效益分析

通过上表可知使用了先进刀具后,每月的产量提高了60%,每月的刀具损耗总费用提高了25%.焊接硬质合金车刀每把10元,31303C外圆粗车刀片7.5元/片,DNMG150608MN外圆半精车刀片48元/片,CCMT09T304LF内孔半精镗刀片27元/片。从表面价格看单块的涂层刀片的价格比较贵,焊接硬质合金车刀比较便宜,在加工中涂层刀的性能价格比较高,从每个月所加工的零件数来摊分刀具成本,原来0.32元/件,改进后是0.25元/件,降低了刀具的成本,提高了产量,同时减少了返工,提高合格率,使整体加工效率得到提高,实现了经济效益的增长。

3 结束语

在C6132A普通车床上加工20CrMnTi锻件,通过在实践中的不断努力尝试和探索,加工工艺不变的情况下,采用不重磨机夹刀具,选用先进刀具和选择合理的切削用量,改善了原来生产中存在的不足,节约了刀具成本,提高加工效率和加工精度,在批量的生产中,明显提高了产量,增加了经济效益。

[1]徐灏.机械设计手册[M].北京:机械工业出版社,1991.

[2]施振邦,胡立新.机械制造基础[M].南昌:江西高校出版社,1997.

[3]袁哲俊.金属切削刀具[M].上海:上海科学技术出版社,1993.

Application of Advanced Tools in Ordinary Lathe

HUANG Mao-qi, YE Rong-wei,CHEN Yong-zhao,

(School of Mechanical and Electrical Engineering,Wuyi University,Jiangmen Guangdong 529000,China)

Through the use of C6132A ordinary lathe 20CrMnTi forgings,from hard alloy YT15 using traditional welding tool to change with the advanced machine clip not grind tool and advanced coating tools can make machining lathe precision and the processing efficiency is improved significantly,so as to get high performance in cutting tool applications,a for batch production of parts,reflecting the good economic benefit.

C6132A ordinary lathe;20CrMnTi;machine tool clamp;coating blade

TG112

B

1672-545X(2017)02-0173-03

2016-11-14

黄茂其(1975-),男,广东人,助理实验师,高级技师,研究方向:金工实习、车工技术应用;叶榕伟(1974-),男,广东人,助理工程师,高级技师,研究方向:金工实习、数控技术应用;陈永兆(1976-),男,广东人,助理工程师,研究方向:金工实习、特种加工技术应用。