全表面车轮径向疲劳试验的数值仿真及疲劳寿命分析

2017-06-06宋桂秋朱志鹏李一鸣王文山

宋桂秋,朱志鹏,李一鸣,王文山,张 功

(1.东北大学机械工程与自动化学院,沈阳 110004; 2.山东通力车轮有限公司,诸城 262200;3.中国人民解放军65066部队二大队,沈阳 110004)

全表面车轮径向疲劳试验的数值仿真及疲劳寿命分析

宋桂秋1,朱志鹏1,李一鸣1,王文山2,张 功3

(1.东北大学机械工程与自动化学院,沈阳 110004; 2.山东通力车轮有限公司,诸城 262200;3.中国人民解放军65066部队二大队,沈阳 110004)

为对钢制全表面车轮的径向疲劳寿命进行预测,本文中针对全表面车轮的径向疲劳试验工况建立了有限元分析模型,考虑了轮胎的试验气压对车轮的影响,且使试验中径向载荷的施加过程尽可能接近真实工况。加载变化的径向载荷后得到危险区域的位置并得到车轮危险节点的载荷历程,预测车轮在径向疲劳试验时的疲劳寿命。在国内率先使用ANSYSWorkbench分析平台对车轮进行径向疲劳分析,为车轮的径向疲劳分析提供了一种快捷且可靠的分析方法。

全表面车轮;径向疲劳;ANSYSW orkbench

前言

全表面车轮是一款新型的钢制车轮,较传统的钢制车轮具有外形美观、通风孔大等优点,本文中将针对某型号的全表面车轮进行研究。

车轮径向疲劳试验是模拟汽车正常行驶时路面作用于车轮上的反作用力对车轮疲劳寿命的影响,是乘用车车轮出厂前须进行的一项重要的台架试验[1],然而关于车轮径向疲劳的研究却比较缺乏,且一般只考虑径向力对车轮疲劳的影响,未考虑轮胎气压的影响或对气压的考虑不全面[2]。本文中综合考虑两者的影响,针对新型全表面钢制车轮使用ANSYSWorkbench建立径向疲劳分析流程,对其进行径向疲劳的数值仿真。

1 建立有限元模型及边界条件

根据GB/T 5334—2005《乘用车车轮性能要求和试验方法》的要求,汽车车轮进行径向疲劳试验时,径向加载方向垂直于转鼓表面且与车轮和转鼓的中心连线在径向方向上一致,试验示意图如图1所示。由于轮胎结构复杂,本文中分析用符合余弦规律分布的载荷来等效轮胎传递的径向载荷[3-4]。

图1 车轮径向疲劳试验示意图

本文中分析的全表面车轮的轮辐和轮辋材料均为专用车轮钢,轮辐的材料牌号为BG380CL,轮辋的材料牌号为BG330CL。对有限元模型赋予材料属性时,轮辐和轮辋的弹性模量设置为2.0×105MPa,泊松比为0.3,材料的密度统一设为7 850kg/m3。为方便后续径向载荷的施加,将轮辋分成40等分,然后将它们再次组成为一个整体,得到如图2所示的车轮模型。

采用四面体单元进行网格划分,单元控制中的Smoothing设置为Medium,Span Angle Center设置为Fine,共得到1 241 618个节点。车轮有限元模型如图3所示。

图2 分割组合后的车轮模型

图3 车轮有限元模型

车轮的约束施加在轮辐的螺栓孔和轮辐的安装端面上,其中固定约束施加在轮辐螺栓孔处,如图4所示。由于轮辐的安装端面与试验台连接,在图5所示处施加约束,限制这几个约束面x方向的位移及绕y,z轴旋转等3个自由度。

图4 固定约束

图5 自由度约束

2 车轮载荷的施加

2.1 车轮径向载荷的加载

在车轮径向疲劳试验中,车轮的汽车径向载荷等效于地面对轮胎的反作用力,并通过轮胎与轮辋的接触间接传递给轮辋,具体加载情况如图6所示。车轮在试验时轮胎与轮辋间传递力的有效接触范围为对称于车轮中轴线前后各θ0的范围内,力的大小为从中轴线向两边按余弦规律减小。

车轮径向载荷的大小为

图6 车轮径向加载方式[2]

式中:FV为车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮的额定负荷;K为强化试验系数。径向载荷F等效为作用于轮辋表面按余弦规律分布的力。车轮径向分布力与最大径向分布力间的关系为

式中:W0为等效的最大径向分布力;θ为分布力与车轮中轴线的夹角;θ0为轮胎与轮辋间传递力的有效接触范围。

对式(2)进行积分得

式中:b为车轮两侧胎圈座受力宽度总和;rb为胎圈座半径。进而得到

根据文献对比分析可知,当K取2.0且θ0=π/2时数值仿真的结果与实际试验的结果最接近[5],最能反映被测车轮的真实疲劳状态。依据车轮相配套的轮胎的额定负荷知FV取7 154N,得F=14308N。

本文中分析的计算数据的取值和计算结果如表1所示。

表1 车轮径向疲劳相关数据

将表1中的结果代入式(2),再用反正弦函数的方式表示角度,可得分布力随角度的变化规律为

式中y为分布力在坐标系y轴的投影对应的坐标值。分布力的大小与其在y轴上对应的坐标值的关系如图7所示。

图7 分布力与径向坐标的关系

图8 胎圈座径向压力的分布

将上述的分布力施加在车轮胎圈座的表面,如图8所示,图中越靠近y轴的区域,其应力值越大。这种加载径向载荷的方式与实际车轮径向疲劳试验中的车轮受力的情况更加接近。

2.2 轮胎气压载荷的加载

在车轮径向疲劳试验中,须对轮胎预先充气,且试验气压要大于轮胎使用气压,因此须考虑试验气压对车轮疲劳寿命的影响[6]。轮胎气压载荷可分为两个部分施加:(1)作用在整个轮辋表面的法向压力载荷;(2)作用在轮辋两侧沿圆周均匀分布的侧向载荷。

2.2.1 轮辋法向压力的施加

在车轮径向疲劳试验中根据轮胎使用气压的值对应选择试验气压的值,如表2所示。本次试验使用的车轮型号为195/70R15,根据GB/T 2978—2008对其使用气压的规定,再对照表2知这款轮胎的使用气压为250kPa,对应的试验气压应为450kPa。

表2 试验的充气气压

作用在轮辋表面的气压载荷可等效为轮辋表面的法向压力,法向压力的大小为0.45MPa,均匀地施加在轮辋表面,施加了气压载荷的轮辋如图9所示。

图9 轮辋的法向压力分布

2.2.2 轮辋侧向载荷的施加

这部分载荷在以往没有被充分考虑,只是将其简单等效成胎压。实际上轮胎内的气压作用于轮胎的内侧表面,又通过轮胎外侧与轮辋接触传递给轮辋,从而对轮辋的两侧产生侧向载荷,如图10所示。

气压对轮胎内侧在水平方向的作用力Wp可表示为

图10 轮辋的侧向载荷示意图

式中:p0为轮胎的试验气压;a为轮胎上侧的内壁到车轮中心轴的距离。

轮辋的一侧受到的侧向力近似为Wp的1/2,因此单侧轮辋受到的侧向载荷可表示为

式中:S为轮胎外侧与单侧轮辋的接触面积。在ANSYS Workbench几何模型模块中测量得到接触面积S=41086.2mm2,a=305mm,代入式(7)得p=0.9876MPa。将载荷均匀施加在轮辋的两侧如图11所示。

图11 轮辋的侧向载荷分布

2.3 径向疲劳试验加载的流程

为了有效模拟动态径向试验工况,将车轮固定而车轮径向载荷绕车轮旋转,两次载荷步之间,载荷转过的角度为9°,而轮胎气压载荷在各个载荷步时不变且不绕车轮旋转。构建第1个和第2个载荷步之间的分析流程图如图12所示,其他载荷步依次构建。

图12 车轮径向疲劳加载流程图

3 车轮径向疲劳试验的结果分析

在车轮径向疲劳仿真中,进行半个加载周期的计算,在这半个加载周期中共施加21次车轮径向载荷,即每隔9°施加一次径向载荷。现选取其中具有代表性的两个位置在作用力下产生的效果,即当车轮径向载荷最大值位于螺栓孔处(见图13)和两螺栓孔之间(见图14)。

图13 径向载荷最大值位于螺栓孔处应力云图

图14 径向载荷最大值位于螺栓孔之间应力云图

随着车轮径向载荷在轮辋表面旋转,轮辋上最大应力的位置在不断变化,且位于车轮径向载荷最大值所处位置的附近。车轮在载荷作用下整体的应力云图如图15所示。由图可见,在车轮径向疲劳试验时,轮辋的受力状况比轮辐受力状况要更加恶劣,更容易发生疲劳失效,因此分析车轮径向疲劳寿命时只须分析轮辋的各节点的应力历程。

图15 车轮整体的应力云图

4 车轮径向疲劳寿命分析

4.1 BG330CL及轮辋的应力寿命曲线

由于车轮的径向疲劳属于高周疲劳,且根据以往的经验,采用名义应力法预测车轮的疲劳寿命与真实试验具有良好的重合度,在本文中采用名义应力法预测全表面车轮的径向疲劳寿命。

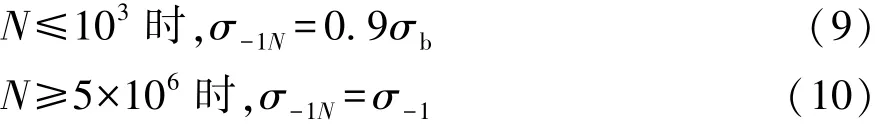

大量的试验研究发现,可以由材料的抗拉强度极限σB近似地做出材料的疲劳曲线[7]。对于极限拉伸强度小于1 400MPa的钢材,其疲劳极限为

式中σb为极限拉伸强度。则S-N可按照下面的方法求得:

当N在103~5×106之间时,由N=103,σ-1N=0.9σb及N=5×106,σ-1N=σ-1,将这两点在双对数坐标上用直线连接即得材料的S-N曲线,其表达式为

针对本文中分析的全表面车轮的轮辋结构Kσ=1.25,εσ=0.73[8],β=0.94,当N=N0时轮辋的疲劳极限为

当N=103时,轮辋的条件疲劳极限为

式中:K0为N=103时的有效应力集中系数;q0为修正系数。查手册得q0=0.17,可得K0=1.04。在双对数坐标中绘制BG330CL车轮的S-N曲线,如图16所示。

图16 BG330CL和轮辐S-N曲线

4.2 轮辋的危险节点分析

将径向疲劳试验后得到的轮辋的节点的应力结果按照加载的顺序依次导入到Origin软件中进行进一步分析,筛选出应力幅和平均应力最大的几个危险节点,图17为半个径向加载周期的车轮危险节点的载荷历程。

图17 径向疲劳试验危险节点载荷历程

由于车轮是对称结构,因此可以由半个加载周期危险节点的载荷历程推知一个加载周期的节点载荷历程。计算出各危险节点在一个载荷循环周期的平均应力和应力幅,计算图17中各危险节点的平均应力不为零,须在疲劳计算中将非对称循环的平均应力折算为等效应力幅,计算公式为

式中:σa为应力幅;σm为平均应力;φ为不对称循环平均应力系数。

轮辋的各危险节点的等效应力幅如表3所示。

表3中除去危险节点174 139的等效应力幅大于σ-1c=107.16MPa外,其他危险节点的等效应力幅都小于σ-1c,这几个节点的径向疲劳寿命可视为无限大。而节点174 139的径向疲劳寿命经过计算是4.07×106次,易产生疲劳的区域位于轮辋内侧的扁平凸峰处。GB/T 5334—2005《乘用车车轮性能要求和试验方法》中规定强化试验系数K=2时,钢制车轮的径向疲劳寿命最低为106次,因此本文中分析的全表面车轮径向疲劳寿命符合国家标准的要求。

表3 各危险节点的等效应力幅

5 结论

(1)本文中分析表明,该款全表面车轮径向疲劳寿命可以达到国家标准的要求,且有一定的裕度。

(2)在ANSYSWorkbench分析平台中进行车轮的径向疲劳仿真是一种快捷可行的方案,且可以使径向载荷实现动态变化,这样可以避免由于车轮局部结构非对称的影响,从而真实可靠地模拟了车轮的实际工况。

[1] 中华人民共和国国家质量监督检疫总局,中国国家标准化管理委员会.GB/T 5334—2005乘用车车轮性能要求和试验方法[S].北京:中国标准出版社,2005.

[2] 颜伟泽,郝艳华,黄致建.等.车轮径向疲劳试验有限元仿真及疲劳寿命估算[J].机械设计与制造,2011(6):27-29.

[3] 韦东来,崔振山.铝合金车轮径向疲劳试验的数值仿真[J].机械强度,2008,30(6):998-1002.

[4] 李青海.工程机械轮辆的计算机辅助设计与结构分析优化[D].济南:山东大学,2008.

[5] RAJU PRamamurty,SATYANARAYANA B,RAMJIK,et al.E-valuation of fatigue life of aluminum alloy wheelsunder radial loads [J].Engineering Failure Analysis,2007,14:791-800.

[6] TOPACM M,ERCAN S,KURALAY N S.Fatigue life prediction of a heavy vehicle steelwheelunder radial loadsby using finite element analysis[J].Engineering Failure Analysis,2012,20:67-80.

[7] 李忱钊,郭永进,朱平,等.钢制车轮弯曲疲劳寿命的影响因素[J].机械设计与研究,2011,27(2):44-47.

[8] 崔胜民,杨占春.汽车车轮疲劳寿命预测方法的研究[J].机械强度,2002,24(4):617-619.

Numerical Simulation on Radial Fatigue Test and Fatigue Life Analysis of Full SurfaceWheels

Song Guiqiu1,Zhu Zhipeng1,Li Yim ing1,W ang W enshan2&Zhang Gong3

1.School ofMechanical Engineering and Automation,Northeastern University,Shenyang 110004;2.Shandong TongliWheel Co.,Ltd.,Zhucheng 262200; 3.The 2nd Regiment,Troops 65066 PLA,Shenyang 110004

In order to predict the radial fatigue life of full surface steel wheel,a finite element analysis model for full surface wheel under radial fatigue test condition is established,with consideration of the effects of test pressure of tire on wheel,and making the radial load applying process as close as possible to real conditions.Applying changing radial load to find the location of dangerous area,get the loading history of the hazardous node of wheel,and hence predict the fatigue life ofwheel in radial fatigue test.ANSYSWorkbench platform is used for the first time in China to conduct the radial fatigue analysis ofwheels,providing a quick and reliablemethod of wheel radial fatigue analysis.

full surface wheel;radial fatigue;ANSYSW orkbench

10.19562/j.chinasae.qcgc.2017.05.011

原稿收到日期为2013年6月27日。

宋桂秋,教授,E-mail:song1892@sina.com。