轻型汽车燃料消耗量和污染物排放的比对分析

2017-06-06张鹏宇张新宇贺朝阳林志琪

张鹏宇,张新宇,贺朝阳,林志琪

(北京现代汽车有限公司技术中心,北京 101300)

轻型汽车燃料消耗量和污染物排放的比对分析

张鹏宇,张新宇,贺朝阳,林志琪

(北京现代汽车有限公司技术中心,北京 101300)

目前国内和国际上多基于工况法进行燃料消耗量和污染物排放的测量,测试质量主要通过试验室比对进行控制,但对于比对结果评价与分析尚未形成统一模式。本文中结合实际工程需要,建立了一套实用性较高的评价体系;并在进行大量比对试验的基础上对评价体系进行有效性检验;针对试验结果中的异常现象,分别从人员操作和设备状态方面进行了分析。本研究为汽车行业的试验室比对制定一套标准的评价分析模式,提供参考。

燃料消耗量;污染物排放;比对试验;评价体系

前言

当前,随着燃料消耗量和排放法规的日益严苛,国内已建立大批试验室对汽车燃油消耗量和排放污染物进行检测和控制。虽然各试验室在试验中遵循统一的试验流程与规范,但由于在人员操作和设备状态方面的差异,试验结果不可避免地存在偏差[1]。因此,通过对各试验室试验结果进行准确评价和分析,保障各试验室的试验水平,控制整个行业的测试质量甚为重要。

为实现对行业测试质量的严格控制,需通过比对试验获取各试验室的试验数据,对结果进行客观的评价分析。目前,行业内尚未形成完善而统一的评价体系,比较常见的评价方法主要有稳健统计法和经典统计法。稳健统计法是以试验数据的中位值作为公议值,根据Z比分数的范围确定试验结果的优劣;经典统计法则是根据试验数据的平均值和标准偏差对试验结果进行评价。由此可见,上述方法均是基于统计学原理,具有较强的普适性,但由于评价过程中并未考虑试验数据本身的特点和与汽车行业的关联度,因此其专业性有所欠缺。本文中旨在为汽车行业的排放比对试验建立一套完善且符合行业特点的评价体系,力求科学客观地分析比对试验结果,保证各试验室的测试质量。

所建立的比对试验评价体系包括重复性评价、准确性评价和差异性评价,分别从单个试验室测试能力的稳定性、准确性和多个试验室之间的差异性3个方面对比对结果进行全面考量,直观反映试验结果中的异常现象。此外,针对比对结果中的异常数据,从人员操作和设备状态进行分析,合理解释数据异常的原因,这对于后续开展行业内试验室比对工作具有指导意义。

1 比对试验评价体系

根据实际工程需要,建立一套符合行业特点的比对试验评价体系,该体系由重复性评价、准确性评价和差异性评价3部分组成。

1.1 重复性评价

重复性评价用于评价单个试验室试验结果的自身稳定性。

1.1.1 评价原理

采用统计学中的格拉布斯(Grubbs)方法对试验结果进行重复性评价:将燃料消耗量或某一被测污染物的3次试验结果按序排列(x1<x2<x3),计算格拉布斯统计量G3,则

其中

式中:G3为3次试验结果的格拉布斯统计量;x1,x2,x3为3次试验中被测项的试验值;n为试验次数。

1.1.2 判定准则

在本次比对试验中,各试验室重复进行3次试验,检出水平α定为0.05(其置信水平为1-α=0.95),对应的格拉布斯临界值为1.153,各被测项均需满足G3≤1.153。

在比对试验进行过程中,任何被测项的G3值大于1.153时视为异常,此时应追加试验以确保各试验室的3次试验结果相对稳定。格拉布斯统计量G3越小,表明各试验室试验结果的自身稳定性越好。

1.2 准确性评价

准确性评价以行业平均试验值为基准,用于评价各试验室试验值与行业平均试验值的接近程度[2]。

1.2.1 评价原理

采用试验偏差占限值比例的方法对比对试验结果进行准确性评价。

燃料消耗量准确性偏差:

式中:FEi为各试验室的燃料消耗量试验值;为各试验室的燃料消耗量平均值;FEM为试验车辆的燃料消耗量申报值;EMi为各试验室某种污染物的试验值;

在以上燃料消耗量和污染物准确性偏差的计算中,分别引入了燃料消耗量申报值与污染物限值[3],目的在于加强评价方法与排放试验的关联度,使评价结果更有效地反映试验车辆的燃料消耗量和排放水平。

1.2.2 判定准则

对于燃料消耗量结果,ηFE应控制在±2%以内;对于污染物结果,ηEM应控制在±10%以内。准确性偏差越接近于0,比对试验结果的准确性越高。

1.3 差异性评价

差异性评价用于评价各试验室试验结果之间的差异程度。

1.3.1 评价原理

以试验室A为基准,分别计算各试验室的偏差程度,对比对结果进行差异性评价。

燃料消耗量差异性偏差:

污染物排放差异性偏差:

式中:FEA和EMA分别为试验室A的燃料消耗量试验值与污染物试验值。

1.3.2 判定准则

对于燃料消耗量结果,δFE应控制在±2%以内;对于污染物结果,δEM应控制在±10%以内。差异性偏差越接近于0,比对试验结果的差异性越小。

2 评价体系的有效性检验

为检验评价体系的有效性,本文中在行业内选取了8个试验室进行比对试验,通过比对试验所获得的大量试验数据对所建立的评价体系进行有效性检验。

为获取充足的数据样本,本次比对试验选用了甲、乙、丙3台车(表1),试验项目包括燃料消耗量试验和污染物(CO,THC,NOx,NMHC和PM)排放试验;试验流程按照排放法规执行,同时对车辆状态、试验燃油等进行统一化处理,此外为保证试验结果的可靠性,对各试验室各台车分别进行3次试验[4]。

表1 车型参数和试验条件

2.1 重复性评价检验

图1为本次比对试验的燃料消耗量重复性评价结果。由图可知,甲、乙、丙3台车在各试验室燃料消耗量的G3值均在限值之内,满足比对试验对于试验结果稳定性的要求,但在试验室G的试验结果中,甲车的燃料消耗量G3值已接近限值,表明甲车在试验室G进行的3次试验其稳定性相对较差。

图1 燃料消耗量重复性评价结果

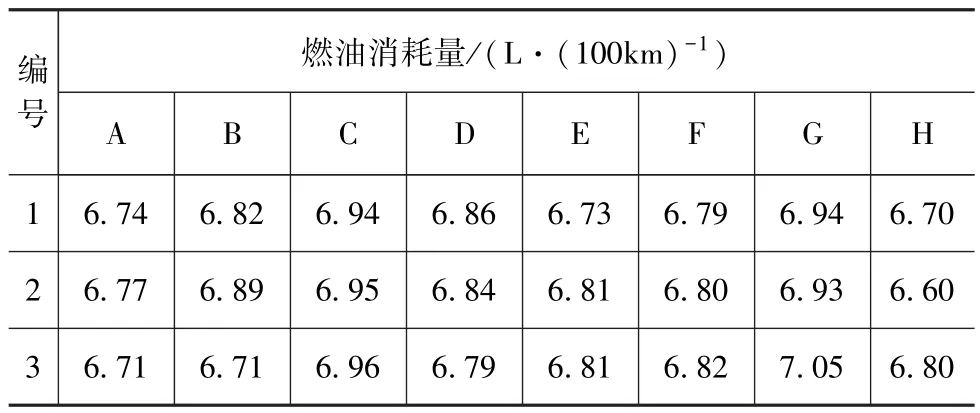

针对上述情况,表2列出了甲车在各个试验室的燃料消耗量比对结果。由表2可见,甲车在试验室G的第3次燃料消耗量为7.05L/(100km),明显高于前两次,导致3次燃料消耗量试验结果不稳定。

表2 甲车燃料消耗量比对试验结果

图2为本次比对试验中污染物(以THC为例)的重复性评价结果。由图可知,甲、乙、丙3台车在各试验室THC的G3值均在限值以内,满足比对试验对于试验结果稳定性的要求,但在试验室G的试验结果中,甲车THC的G3值同样接近限值,这与燃料消耗量的重复性表现一致,同样表明试验室G在进行甲车的3次试验过程中自身稳定性较差。

图2 THC重复性评价结果

表3列出了甲车在各个试验室的THC比对结果,从表中可以看出,甲车在试验室G的第3次THC试验结果为0.037g/km,明显高于前两次。

表3 甲车THC比对试验结果

2.2 准确性评价检验

图3为本次比对试验中燃料消耗量的准确性评价结果。由图可见,试验室F和G的乙车、试验室G的甲车燃料消耗量准确性偏差已超出±2%的燃料消耗量偏差控制范围。

图3 燃料消耗量准确性评价结果

以乙车为例对燃料消耗量准确性评价方法进行检验。表4列出了乙车在各个试验室的燃料消耗量比对结果。从表中可以看出,乙车在试验室F和G的燃料消耗量均值为6.97和7.35L/(100km),分别明显低于和高于行业内其它试验室的燃料消耗量水平。此外,如前面所述,甲车在试验室G的第3次燃料消耗量结果偏高,导致其准确性同样较差。

表4 乙车比对燃料消耗量试验结果

图4为本次比对试验CO的准确性评价结果。由图可知,甲、乙、丙3台车的准确性偏差均在限值以内,表明CO的准确性较好,但丙车在试验室A的准确性偏差已接近下限,表明试验室A的CO试验结果与其它试验室偏离较大。

图4 CO准确性评价结果

表5列出了丙车的CO比对结果,从表中可以看出,各试验室3次CO均值比较接近,但相比其它试验室,A试验室的CO结果偏低,这与CO准确性评价所得出的结论一致。

表5 丙车CO比对试验结果

2.3 差异性评价检验

图5为本次比对试验燃料消耗量差异性评价结果(以试验室A为基准)。由图可知,各试验室相比于试验室A呈现出不同程度的差异。其中,乙车在试验室F的燃料消耗量结果与试验室A的燃料消耗量结果偏差较大,此外其它试验室偏差也不同程度地超出限值,反映出行业当前的一个现实状况,即各个试验室之间在试验结果上存在一定差异。

图5 燃料消耗量差异性评价结果

以乙车为例对燃料消耗量差异性评价方法进行检验,表4列出了乙车的燃料消耗量比对结果。从表中可以看出,试验室F的燃料消耗量结果为6.97L/(100km),明显低于其它试验室的燃料消耗量水平,这与燃料消耗量差异性评价的结论一致。

图6为本次比对试验污染物(以NOx为例)的差异性评价结果。由图可知,甲、乙、丙3台车的差异性偏差均在限值之内,但丙车在试验室H的差异性偏差接近上限,表明其NOx试验结果与其他试验室偏离较大。

图6 NOx差异性评价结果

表6列出了丙车的NOx比对结果,从表中可以看出,丙车在试验室H的NOx结果明显高于其它试验室,这与差异性评价所得出的结论一致。

表6 丙车比对NOx试验结果

通过以上检验过程可知,所建立的评价体系可对试验室比对结果进行比较全面准确的判定:(1)通过重复性评价,判定出甲车在试验室G的3次试验结果稳定性较差;(2)通过准确性评价,判定出乙车在试验室F和G的燃料消耗量试验结果与行业平均水平偏离较大;(3)通过差异性评价,判定出乙车在试验室F的试验结果相比于试验室A偏低,而且其它试验室(包括试验室G)的差异性偏差也不同程度地超出控制范围。通过评价体系所得出的试验结论与燃料消耗量及各种污染物的原始数据相符,因此可以认为所建立的评价体系通过检验。

3 评价结果分析

由于比对过程中试验流程、燃油、车辆状态等均已严格控制,所以造成试验误差的可能原因主要来自人员操作和设备状态,具体来讲是由驾驶质量与转鼓阻力引起的。

3.1 驾驶质量分析

3.1.1 驾驶质量分析原理

所谓驾驶质量分析,即利用能反映驾驶状态的各项指标,对驾驶过程的燃油经济性和速度偏离程度等进行分析[5]。

(1)燃油经济性指标EER

燃油经济性指标定义为实际驾驶循环与目标驾驶循环下消耗单位能量所行驶过距离的差异,表征驾驶过程的燃油经济性,一般要求控制在±1%的范围内。

式中:EER为燃油经济性指标;D为试验循环的距离;CE为试验过程的循环能量。EER值越小,试验车辆燃油经济性越好。下标D代表实际驾驶循环,下标T代表目标驾驶循环。

(2)速度波动性指标ASCR

速度波动性指标定义为实际驾驶循环与目标驾驶循环下绝对速度变化总和的差异,表征驾驶过程的速度偏离程度,一般要求控制在±5%的范围内。

其中

式中:ASCR为速度波动性指标;Δt为采样周期,本文中取为0.1s;ai为试验车辆的瞬时加速度。ASCR值越接近于0,表明实际驾驶循环与目标驾驶循环越接近,驾驶水平越好。

3.1.2 驾驶质量分析结果

由前文可知,甲车在试验室G的燃料消耗量重复性、准确性及差异性均表现较差,通过观察试验数据可以看出,该车在试验室G的第3次试验结果明显高于前两次,因此有必要对其试验过程中的驾驶质量进行分析。

表7为驾驶质量分析结果。从表中可知,甲车在试验室G的第3次试验的EER和ASCR指标均表现异常:EER偏高表明当次试验的驾驶经济性较差,而ASCR值偏高则说明驾驶过程中实际驾驶曲线偏离目标驾驶曲线较多。

表7 驾驶质量分析结果%

图7为甲车在试验室G进行的第3次试验的实际驾驶曲线与目标驾驶曲线对比,从图中可以看出,二者之间存在一定程度的偏离,为便于观察偏离情况,图8绘制了图7中750~850s区间内的实际速度曲线(为便于对比,将甲车在试验室G的前两次实际速度曲线也绘制在其中),可以看出,第3次试验的速度波动极其明显,表明其驾驶过程中加速踏板抖动较为剧烈,这是造成第3次试验燃料消耗量高于前两次的主要原因。

图7 实际驾驶曲线与目标驾驶曲线对比

需要指出的是,驾驶质量分析并不能解释造成燃料消耗量偏高的所有原因,这是由驾驶质量分析的原理所决定的:驾驶质量分析指标EER和ASCR是通过计算实际驾驶参数与目标驾驶参数的百分比差异得到的,而EER和ASCR均由车速v和发动机驱动力F(与转鼓阻力正相关)决定,因此当转鼓阻力偏大或偏小时,对实际驾驶循环和目标驾驶循环的各项参数的影响是同向的(同时增大或减小),即上述两种循环下的各项参数的百分比差异并不会因转鼓阻力的偏大或偏小产生明显变化,因此基于两种循环下参数百分比差异的驾驶质量指标EER和ASCR无法解释由转鼓阻力所引起的燃料消耗量异常。

图8 3次试验的驾驶曲线对比

3.2 转鼓阻力分析

3.2.1 转鼓阻力分析原理

当燃料消耗量结果异常,且驾驶质量分析无法判定其原因时,还应考虑转鼓阻力的影响。

转鼓阻力用于模拟整车在道路上所受的阻力。转鼓阻力不同,发动机克服阻力所做的功也有差异,整车的燃油经济性同样受影响。在试验过程中转鼓阻力一般维持在400N以上,因此行业内要求各试验室间的转鼓阻力偏差应控制在10N以内,即当转鼓阻力差值在10N以内时,可以忽略各试验室由于转鼓阻力不同对燃料消耗量差异的影响。

3.2.2 转鼓阻力分析结果

由前文可知,乙车在试验室F的3次燃料消耗量均偏低,而在驾驶质量分析结果(表8)中,EER和ASCR指标均表现正常,因此需考虑转鼓阻力对试验结果的影响(注:每台车在每个试验室进行的3次试验均采用同一组转鼓阻力系数)。

表8 驾驶质量分析结果%

图9为各试验室与试验室A的转鼓阻力差值,从图中可以看出,试验室F与A的转鼓阻力差值超出10N,较低的转鼓阻力使车辆在试验过程中消耗燃料较少,因而燃料消耗量偏低。

4 结论

以试验室比对为研究对象,按照实际工程需要,建立一套完善的、符合行业特点的比对试验评价与分析模式,以供业内参考。

(1)比对评价体系包括重复性评价、准确性评价和差异性评价,分别对单个试验室的自身稳定性、准确性和多个试验室之间的差异性进行评价。针对本次比对试验,应用该评价体系得出如下结论:甲车在试验室G的3次试验的稳定性较差;乙车在试验室F和G的燃料消耗量结果偏差较大,准确性较差;各试验室的试验结果存在不同程度的差异。

(2)利用本次比对试验数据对比对评价体系进行检验,通过对比试验车型的原始试验数据,证实了比对评价体系所得出的结论,确认了该评价体系的有效性。

(3)通过驾驶质量分析和转鼓阻力分析,明确了导致比对试验中数据异常的原因是:造成甲车在试验室G的第3次燃料消耗量结果偏高是由于当次驾驶过程中加速踏板抖动较为剧烈;造成乙车在试验室F的3次燃料消耗量均偏低的原因是该试验室的转鼓阻力较低。明确造成试验结果偏差的原因对于后续试验室比对工作的开展具有一定的指导意义。

[1] 李晶华,黎苏,高俊华,等.轻型汽车排放实验室比对试验结果的分析[J].拖拉机与农用运输车,2009,36(1):33-36.

[2] 覃书勇.轻型汽车排放实验室比对试验结果的分析[J].装备制造技术,2009(8):4-6.

[3] GB18352.5—2013轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].2013.

[4] 卢彬,陈碧峰,王文炎.轻型汽车排放比对试验统计方法探讨[J].质量与标准化,2012(6):39-42.

[5] SAE J2951—2014 Drive quality evaluation for chassis dynamometer testing[S].2014.

Comparative Analysis on Fuel Consumption and Pollutant Emissions for Light-duty Vehicles

Zhang Pengyu,Zhang Xinyu,He Zhaoyang&Lin Zhiqi

Technology Center of Beijing Hyundai Motor Company,Beijing 101300

At present,most of themeasurements of fuel consumption and pollutant emissions are based on driving cyclemethod both in China and thewholeworld,and the quality ofmeasurement is controlled mainly by the comparison among test results in different laboratories.However,the evaluation and analysis on comparison results have not yet formed an unifiedmode.In view of real engineering requirements,an evaluation system with good practicability is established in this paper,which is then effectively validated on the basis of a large number of comparative tests.In addition,abnormal results of tests are analyzed from two aspects of personnel operation and device status respectively.This study provides references for formulating a standard evaluation/analysismode for laboratory comparison in automotive industry.

fuel consum ption;pollutant em ission;com parative test;evaluation system

10.19562/j.chinasae.qcgc.2017.05.001

原稿收到日期为2016年9月30日,修改稿收到日期为2017年1月5日。

张鹏宇,工程师,E-mail:zhangpy@bhmc.com.cn。