某特种车辆轮辋螺栓断裂原因分析

2019-08-14杨圣俊路修强

杨圣俊,路修强

(泰安航天特种车有限公司,山东泰安 271000)

0 引言

车轮行驶系统是车辆的重要组成部分,起到支撑全车质量、直接缓和路面冲击,并通过与路面的附着率和摩擦率使车辆有制动和驱动的作用[1]。轮辋是在车轮上安装和支撑轮胎的部件,按照结构类型可分为深槽轮辋、平底轮辋、对开式轮辋,其中对开式轮辋多用于重载车辆。某特种车辆使用对开式轮辋,内宽外窄的结构,通过均布轮辋夹紧螺栓连接紧固[2]。

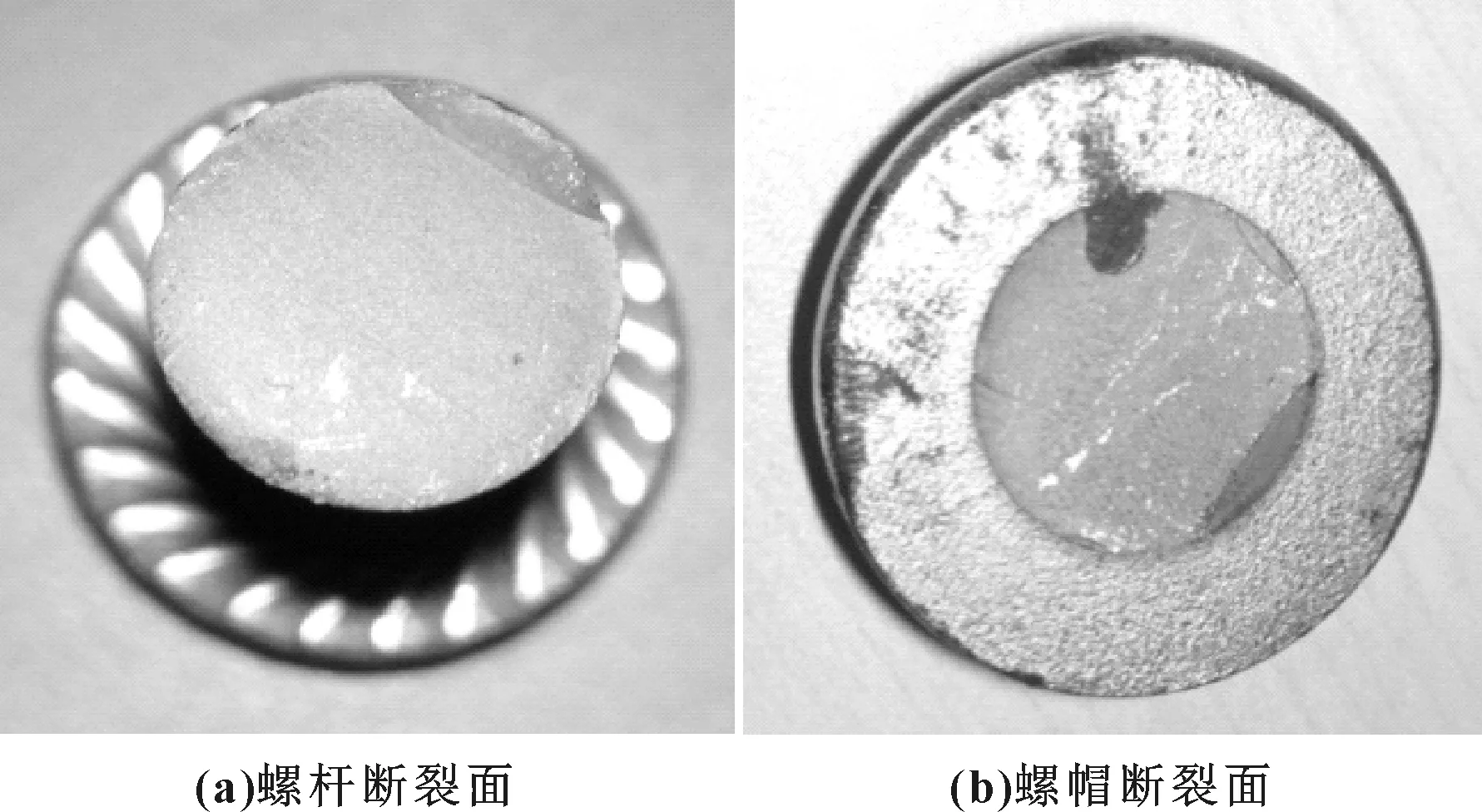

该特种车辆在路试试验时检查发现三桥右侧一根轮辋夹紧螺栓断裂,断裂位置位于螺杆与螺帽的根部,如图1所示。针对轮辋夹紧螺栓断裂问题,通过对螺栓设计、制造、装配的分析,来定位轮辋螺栓断裂的原因。

图1 夹紧螺栓断裂

1 轮辋结构介绍

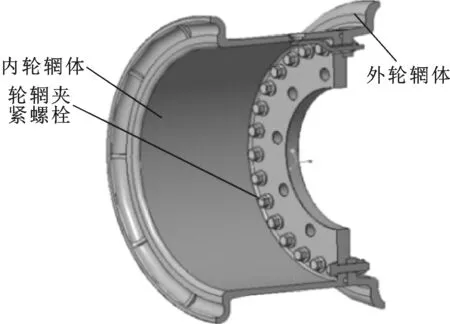

该特种车辆轮辋采用对开式轮辋(如图2所示),由内轮辋体和外轮辋体两部分通过轮辋夹紧螺栓连接组成[3],根据汽车相关标准控制夹紧螺栓的预紧力矩,确保连接的可靠性。轮辋夹紧螺栓强度等级为10.9级。

图2 轮辋夹紧螺栓安装剖视图

2 原因分析

针对该特种车辆轮辋夹紧螺栓断裂质量问题,分析主要有以下原因:

2.1 设计强度不满足要求

通过ANSYS受力分析计算螺栓最大应力值为255.36 MPa,如图3所示,出现在螺栓根部位置。轮辋夹紧螺栓强度为10.9级,查手册可得螺栓屈服强度为900 MPa。通过计算可得螺栓安全系数为3.52,适合于2.5~4倍安全系数的要求[4],证明该螺栓的设计强度满足使用要求。

图3 轮辋夹紧螺栓受力分析

2.2 材料缺陷

当材料表面存在裂纹,在紧固件加工后裂纹没有去除或在成型过程中导致裂纹的扩展,均会造成紧固件表面裂纹。根据磁粉探伤出具螺栓的失效分析结论:断面未见材料缺陷存在,如图4所示。

图4 磁粉探伤

2.3 热处理硬度不符合要求

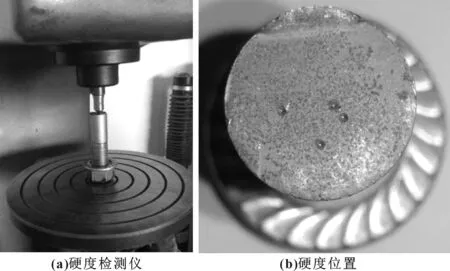

轮辋夹紧螺栓强度等级为10.9级。断裂的轮辋夹紧螺栓的硬度检测如图5所示。

图5 硬度测试

根据GB 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》中对10.9级螺栓的力学性能中洛氏硬度要求为HRC 32~39,如表1所示,轮辋夹紧螺栓的调质硬度在力学性能要求范围内,属于正常,排除了热处理硬度不符合要求的原因。

表1 轮辋夹紧螺栓硬度HRC测量结果

2.4 表面处理不当

在表面处理过程中,由于工艺或控制不当,导致缺陷时有发生,主要有氢脆现象。对螺栓断口进行观察,无白点裂纹,无氢脆现象。对断裂螺栓进行检测分析:夹紧螺栓的断式为疲劳断裂,断面未见材料缺陷存在。轮辋夹紧螺栓是疲劳断裂,不属于脆性断裂,并且螺栓未出现表面氢脆现象。

2.5 螺栓安装不到位

在安装轮辋夹紧螺栓时,如果轮辋夹紧螺栓安装时与轮辋中心有偏角,导致轮辋夹紧螺栓的安装面没有与轮辋安装面贴合,产生一定缝隙,使轮辋夹紧螺栓的头部产生附加弯矩[6],使其应力集中,在行车过程交变载荷的作用下导致轮辋夹紧螺栓头部断裂。复查装配现场,用定人、定机、定工序的装配原则进行生产装配。轮辋夹紧螺栓安装不到位是偶发性装配失误造成的,因此螺栓安装不到位的原因无法排除。

2.6 拧紧力矩过大

螺栓在扭转应力作用下产生紧固作用而承受拉应力,如果扭转应力过大就会在危险截面处或应力集中处萌生微裂纹或细观裂纹,太大扭转应力甚至会使螺栓发生塑性扭断或脆断。现场对轮辋夹紧螺栓的拧紧力矩进行复测,均满足拧紧力矩要求。

3 机制分析

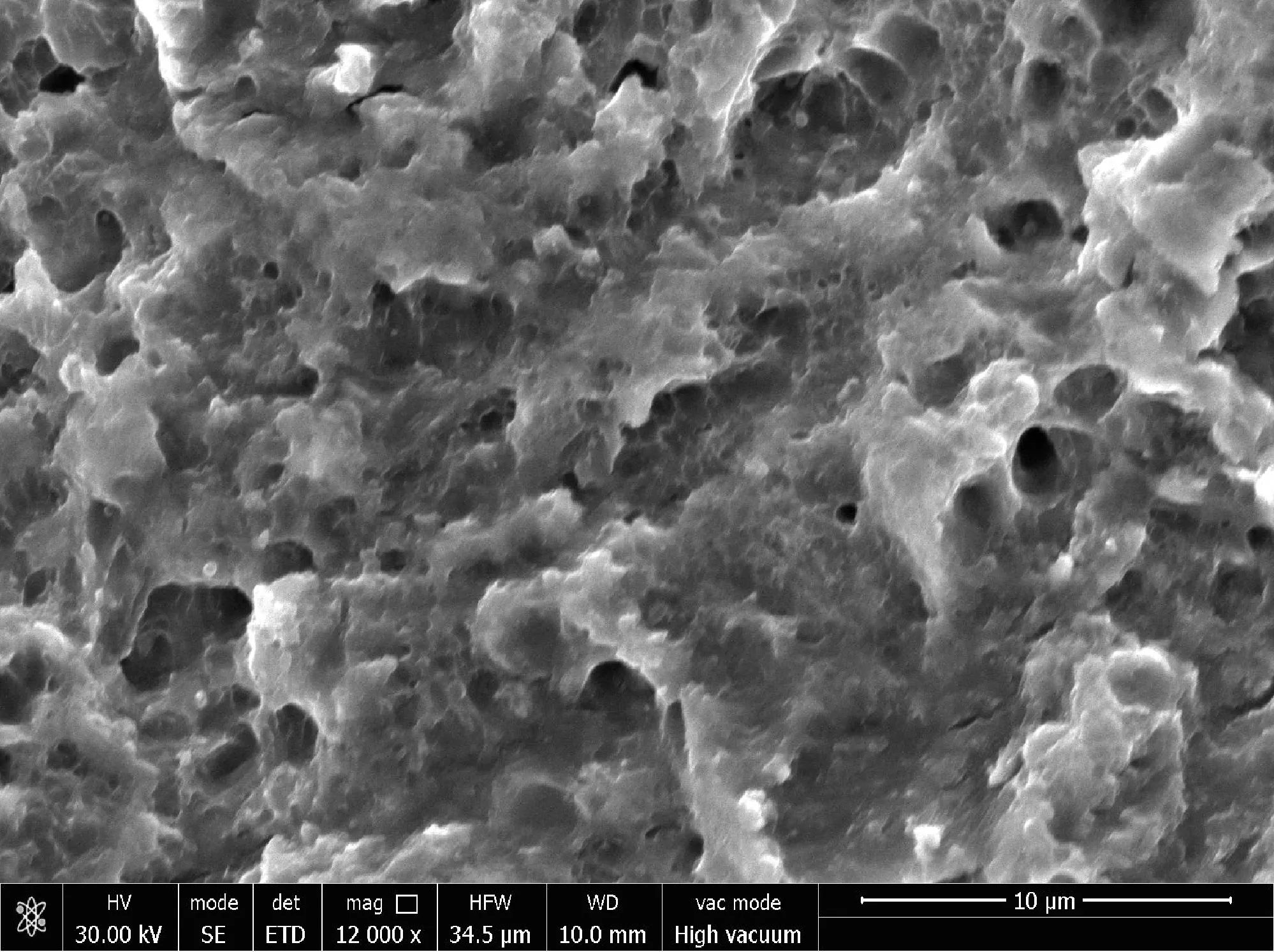

将失效螺栓置于扫描电镜下进行观察,如图6所示。

图6 光学放大镜照片

源区及附近扩展区颜色与断面其他区域存在差异,呈灰黑色,锈蚀附着物较其他断面更多,且在与其他断面扩展区交界处可见明显的止裂弧线。表明该区域应为陈旧损伤区域,源区、陈旧损伤区及其他扩展区均呈疲劳条带形貌。

断裂口宏观形貌具有放射状的撕裂棱线,如图7所示。

图7 疲劳源区微观

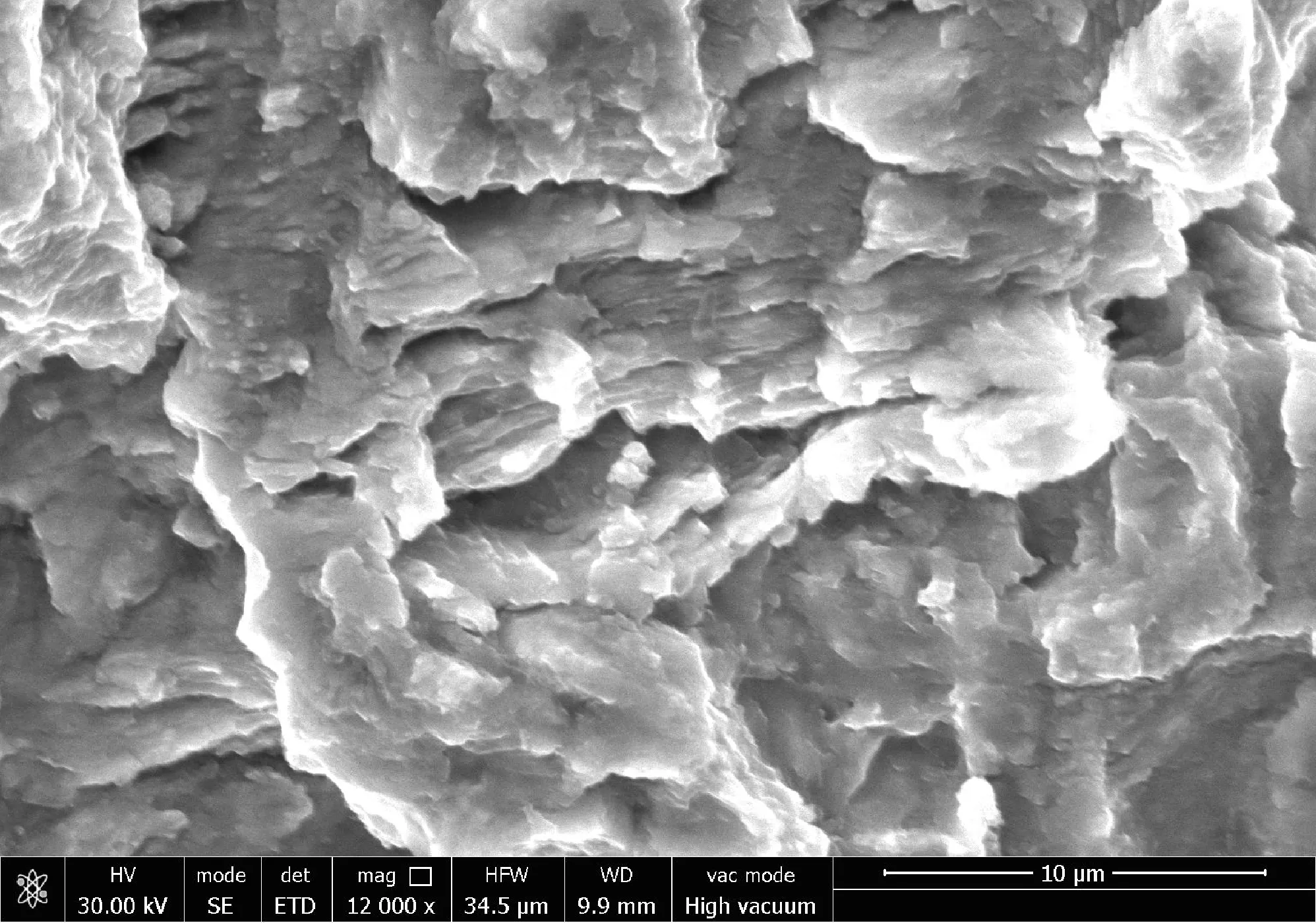

扩展区中的疲劳条带形貌出现滑移痕迹,解理台阶层状组织如图8所示。

图8 疲劳扩展区微观

终断区剪切韧窝形貌如图9所示。

综合分析认为:夹紧螺栓的断裂模式为疲劳断裂。

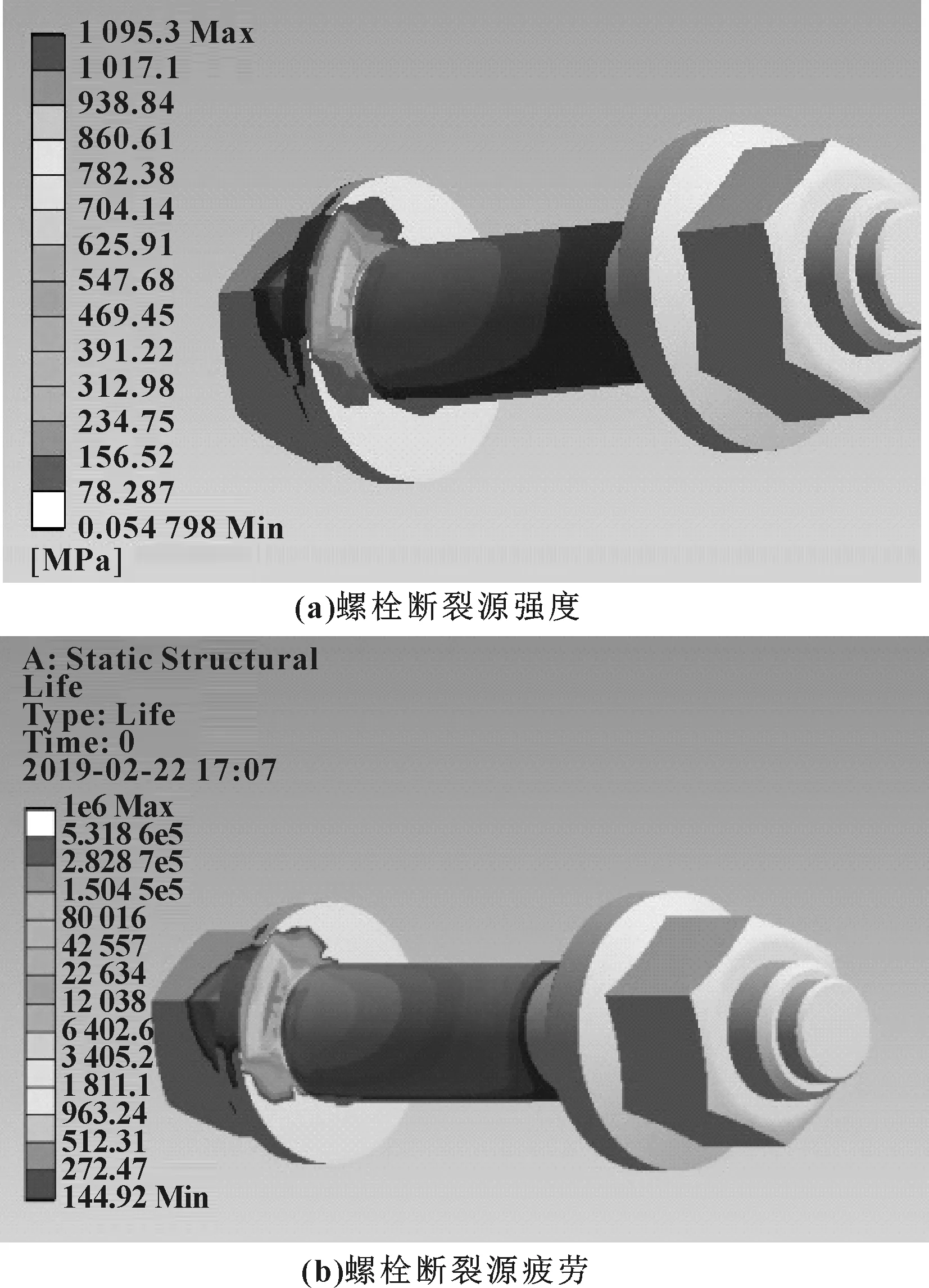

估算轮辋夹紧螺栓不正常安装状态下的最大倾斜角度约为0.87°,通过ANSYS受力分析计算出轮辋夹紧螺栓的最大应力1 095 MPa,最大应力部位位于螺栓根部圆角处,与失效分析一致。从图10看出:在施加周期性的交变载荷144次时,螺栓根部出现失效断裂源。

图9 疲劳瞬断区微观

图10 断裂源区应力和疲劳寿命分析

4 结论

针对轮辋夹紧螺栓断裂问题,通过失效主要原因3大方面6个因素进行断裂分析,利用此模式分析螺栓断裂问题速度更快、目标性更强。

断裂轮辋夹紧螺栓分析结果表明:螺栓本身材料和结构足以满足10.9级强度和硬度要求,断裂方式主要是螺栓安装不到位,在预紧力和横向推力作用下导致螺栓根部应力过大疲劳断裂。