T形多分支管结构参数对气液分离特性的影响

2017-06-05罗小明杜雪麟薛振兴何利民

罗小明, 杜雪麟, 薛振兴, 何利民

(1.中国石油大学 储运与建筑工程学院, 山东 青岛 266580; 2.中国石油 西气东输管道公司, 上海 200122;3.中国石油天然气管道工程有限公司, 上海 200120)

T形多分支管结构参数对气液分离特性的影响

罗小明1, 杜雪麟2, 薛振兴3, 何利民1

(1.中国石油大学 储运与建筑工程学院, 山东 青岛 266580; 2.中国石油 西气东输管道公司, 上海 200122;3.中国石油天然气管道工程有限公司, 上海 200120)

T形多分支管作为新型气液分离构件,具有紧凑、稳定、经济等优点。采用混合k-ε湍流模型与欧拉多相流模型对T形多分支管中的气液两相流动进行了模拟分析,考察了其结构参数的变化对分离性能的影响。结果表明,结构一定的T形多分支管,确定的进出口边界条件决定了唯一的水力平衡系统,流体所具有的能量在管路中自由分配直至达到平衡,分流促进了气液两相的分离。分支管间距增大,能使气液两相分离效率得到显著提高,但增幅逐渐降低;分支管高度、管径增大时,分离效率均呈现先增大后减小的趋势;分支管结构参数的变化促使流体流动方向发生改变,进而影响分离效率。

T形管; 结构参数; 气液分离; CFD; 相分布

自20世纪60年代发现气液两相流经T形管时发生相分配不均现象之后,学者们对T形管用作预分离器的可行性进行了大量的研究[1],研究工作主要集中在单个T形管的气液两相流动特征。T形管在分流应用过程中具有不同的放置位置,包括主管和分支管水平放置,主管水平放置、分支管垂直向上或向下放置,主管垂直放置、分支管水平放置等。T形管不同的放置位置将影响气液两相的流型及分流特性,进而影响气液分离效率[2]。由于气液两相流型的复杂性以及T形管结构的多样性,致使研究主要以实验为主。理论模型由于缺少所要求的边界条件和相界面传递关系式,其应用受到限制[3-4]。实验研究主要集中在操作条件和T形管结构对气液两相流动与分离的影响。气液两相流型是影响T形管分流的主要参数之一,学者针对分层流、段塞流、环状流等流型进行了大量的研究[5-14],总体上可得出分层流有利于气液两相在T形管内的分离,而对于其他流型这种分离作用并不明显的结论。除流型之外,气液两相物性也是影响分流的另一个重要因素[15]。T形管结构对气液两相分流的影响主要包括分支管间距、高度、管径比、角度等。笔者采用基于CFD方法开发的商业软件Fluent对分支管分流机理展开分析,研究分支管结构对气液流动特性及相分布的影响,为T形多分支管气液分离器的设计提供依据。

1 T形多分支管模型的建立

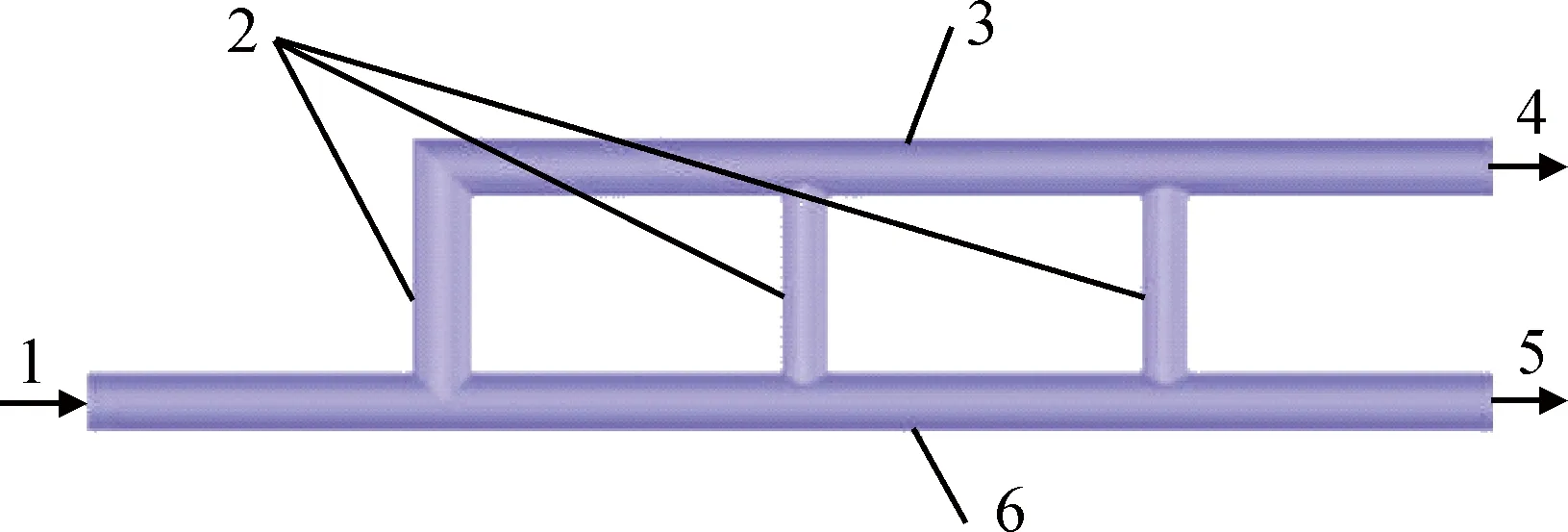

T形多分支管主要由主管、分支管、汇集管等组成,其示意图如图1所示(以3根分支管为例)。气液两相由入口1进入,经分支管2的分流和分支管间的沉降,气相逐渐进入汇集管3由气相出口4排出,液相则沿主管6由液相出口5流出。为了取得理想的分离效果,应调整入口流型使其处于分层流动条件下,根据Stokes沉降理论和气流中夹带液滴的沉降理论,经计算应在入口前加设长为50D的充分发展段,其中D为主管管径。

图1 T形多分支管示意图Fig.1 Schematic diagram of the combined T-junctions1—Inlet; 2—Branch pipe; 3—Gather pipe; 4—Gas outlet; 5—Liquid outlet; 6—Main pipe

对流动区域进行网格离散,并分区划分网格。分支点处流动复杂,为了更好地对流动及相分布进行捕捉,采用致密的四面体网格;其余部分采用Cooper方法生成规整的结构网格。入口边界采用速度入口边界,由于T形多分支管面向的处理对象多为分层流和混合分层流,因此从具有广泛认可度的Mandhane流型图[16]中选定合适的流速和气液相流体性质。出口采用自由出流边界,并设定气液分流比与入口气液体积分数一致,这是理想化完全分离的最佳分流比。计算域壁面边界采用壁面无滑移条件。多相流模型选用欧拉模型,该模型将两相视为相互穿透的连续介质,并充分考虑两相之间的相互作用,可以模拟分散相体积分数高于10%时的流动工况。湍流模型选取混合湍流模型,可对分层流的湍流特性进行很好的捕捉。关于计算模型假设、网格无关性校验以及算例验证过程参见文献[17]。

2 T形多分支管流动特性分析

假设主管与汇集管的管径D为50 mm,采用3根分支管,管径同为D;分支管高度为10D,间距为20D。从T形多分支管入口进入的气液流体混合流速为0.5 m/s,气相体积分数为0.2,气液相出口的体积分流比为2/8,以此来对T形多分支管的相分离及分流机理进行分析。

图2为T形多分支管充分发展段后(主管入口)的相分布和速度分布。由图2可知,气液混合流体经过充分发展段后形成典型的分层流型,气液两相分别沿管截面上部与下部流动,中间有较薄的气液混合层。与液相流速相比,气相流速相对较快。

图2 T形多分支管充分发展段后的相分布和速度分布Fig.2 Phase distribution and velocity distribution after flow fully developed in T-junctions(a) Liquid phase distribution(φL); (b) Velocity distribution(v)

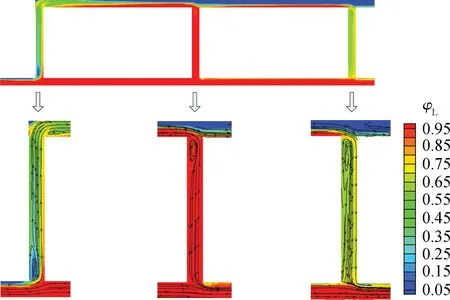

图3为T形分支处流体的相分布图。由图3可以看出,在第1分支管处,主管截面上部的气体以及气液混合层分流进入分支管,这与Shoham等[3]提出的进入分支管的流体主要来自于主管和分支管相临近区域相吻合。而液相具有较大的惯性力,沿主管继续向前流动。在汇集管中,由于气液密度差,液相中的小气泡不断上浮聚并形成连续气层;气相中的小液滴不断沉降至液面。在第2、第3分支管与汇集管的交接处,在重力和压力的共同作用下,位于汇集管底部以液相为主的流体沿分支管向下回流至主管。主管出口富含液相,仅有顶部积聚少量气体;汇集管出口富含气相,管截面底部积聚少量液相。

图3 T形分支处流体相分布Fig.3 Phase distribution in T-junctions

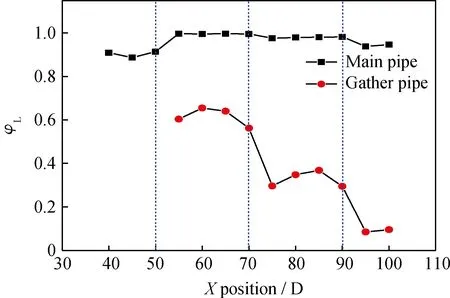

T形多分支管内的流动直接影响主管与汇集管内的液相分布,其结果如图4所示。由图4可见,主管液相体积分数在第1分支管分流之后一直保持较高水平,在第3分流点后略有下降;而汇集管中的液相体积分数在2个分流点后均突降,这显示了分支管具有良好的分流与分离作用。

图4 T形多分支管内主管与汇集管内的液相分布Fig.4 Liquid distribution in the main pipe and the gather pipe in T-junctionsX is the distance from main pipe inlet.

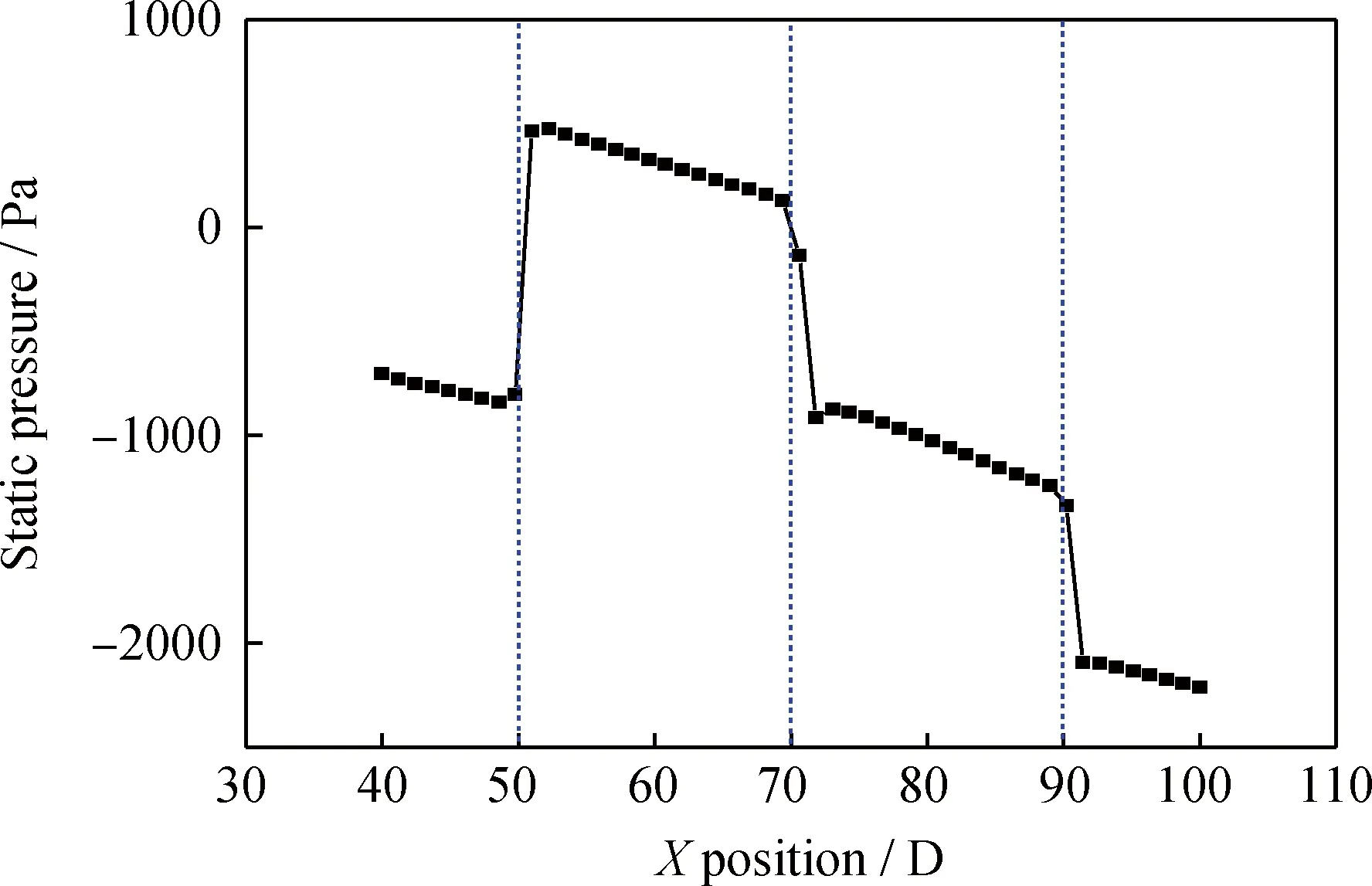

图5为主管沿轴线方向的静压分布。由图5可以看出,主管静压沿着流动方向由于存在摩擦阻力而呈逐渐减小的趋势,在分流点静压值发生向下阶跃,这表示分流点的分流及汇集作用导致了压能与动能的相互转化。在第1分流点处,部分流体进入分支管,分流点后的流速降低,故此处的静压升高;后两个分流点的情况恰恰相反,静压值有所降低。静压值的变化可以看作是分流的动力来源,其变化幅度与进入分支管内的流量有着直接关系,分支管内的流量大,则主管中的流速变化就大,静压值的变化也大。

图5 T形多分支管内主管轴向静压分布Fig.5 Static pressure distribution of the main pipe in T-junctionsX is the distance from main pipe inlet.

3 T形多分支管结构参数对相分离的影响

影响T形多分支管相分离的因素很多,主要结构参数包括分支管间距、高度、管径比、分支管数目和管路倾角等,笔者主要对分支管间距、高度和管径比进行分析。

衡量T形多分支管的分离程度可由分支管中的各相分配比例来表示,但这种方式不能对分离效果进行定量分析。笔者采用杨利民[18]提出的分离效率(η)作为分离效果的评价指标,其定义式见式(1)。

η=|Fg-Fl|

(1)

式(1)中,Fg为气相出口气相质量流量与混合入口气相质量流量之比;Fl为液相出口液相质量流量与混合入口液相质量流量之比。

通过式(1)可以看出,分离效率为两相在汇集管中相分配比例的差值。当分离效率为1时气液两相完全分离,主管和汇集管出口均为单相流体。

3.1 分支管间距的影响

分支管间距是影响分离效果的重要因素,直接关系到流体流动的稳定及气液两相的分层效果。在基本模型的基础上,改变分支管间距分别为5D、7D、10D、15D、20D、25D,考察在不同的进入T形多分支管入口的气液流体混合流速工况下的分离效率,结果如图6所示。

图6 不同入口混合流速(vm)、不同分支管间距下T形多分支管的分离效率(η)Fig.6 Separation efficiency(η) of T-junctions with different branch pipe spacings at different mixture velocities(vm)

由图6可见,在同一入口混合流速下,分离效率总体上随分支管间距的增大而增大,但增长幅度逐渐减小。分支管间距从5D增至25D,分离效率可提高10%以上,且入口流速越高增幅越显著。分支管间距较小时,分流造成的局部扰动影响较大,且沉降效果较差,混合流体未能重新形成稳定的分层,具有较厚的气液混合层,导致后面的分支管回流至主管的流体中含有大量气相。当分支管间距达到20D以上时,混合流体的停留时间增加,沉降分层较为彻底,在下一次分流时气液间的相互携带较少,第2分支管中的液相体积分数可达0.95以上。继续增大分支管间距,相分布特性没有显著差别,此时分支管间距的影响已经微乎其微。

由图6还看到,在入口混合流速较低时,分离效率较高;随着流速增大,分离效率显著降低。入口流速对分离的影响主要体现在流型和停留时间上;流速较低时气液两相更易形成稳定的分层流,且有更充裕的缓冲时间进行沉降分离。流速增大后,气液界面发生扰动,混合层变厚,分流时气液两相互相掺混,分离效率降低。另外,随着流速增大,流体动量增大,将会改变分支管内的流动方向。

图7为不同间距T形分支管内的体积流量和截面液相体积分数分布。体积流量为负说明在该分支管中伴随液相的回流和气泡的上升,其净体积流量沿分支管向下流动,下同。由图7(a)看到,在同一结构中,第1分支管中流量最大,第2分支管中流量最小,这是因为分支管内流体流动在重力和压力的共同作用下进行,而在第2分支管处两者合力最小。随着分支管间距的增大,第1、3分支管内流量明显增大,这意味着有更多流体参与到分流分离过程中。从图7(b)可以看出,随着分支管间距的增大,各分支管中的截面液相体积分数均有所提高,其中第2、3分支管中的流体回流至主管,液相体积分数的增大将对提高分离效果非常有利。

图7 不同间距T形多分支管内的体积流量(Q)和截面液相体积分数(φL)Fig.7 Volume flow rate (Q) and liquid volume fraction (φL) in T-junctions with different branch pipe spacings(a) Q; (b) φL

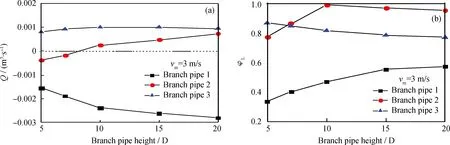

3.2 分支管高度的影响

T形多分支管的间距为20D,改变分支管高度分别为5D、7D、10D、15D和20D,分析不同T形多分支管入口混合流速下的分离效率,结果如图8所示。

分支管除分流作用外,还可利用气液相密度差使混合流体在垂直流动过程中产生速度差,从而形成初步分离。分支管高度过低,不能充分利用流动中的分离效应;分支管高度过高,进入分支管的流量增大,回流的分支管内气体体积分数将增加,分离效率降低。因此,分离效率随着分支管高度的增加而先增大后减小。入口混合流速对不同分支管高度下分离效率的影响与改变分支管间距的影响相似。

图9为不同高度分支管内的体积流量和截面液相体积分数分布。由图9看到,随着分支管高度的增加,第1分支管内的气液分离程度增强,管截面右侧出现富液区,分流处形成的漩涡减小,对汇集管内流体的扰动减弱。当入口流速较高且分支管高度较小时,在第2分支管处的流体动能足以将流体举升至汇集管,分支管内呈现向上流动;但随着分支管高度增加,流体具有的动能不足以克服高度差,在重力作用下向下流动。受流动方向的影响,第2分支管内的液相体积分数也先增大后减小。在第3分支管内,截面液相体积分数逐渐降低。这是由于分支管高度增大后,第2分支管内流量增长明显且保持了较高的液相体积分数,故此处汇集管中液层很薄,更多的气相进入了分支管。

图9 不同高度T形分支管内的体积流量(Q)和截面液相体积分数(φL)Fig.9 Volume flow rate(Q) and liquid volume fraction (φL) in T-junctions with different branch pipe heights(a) Q; (b) φL

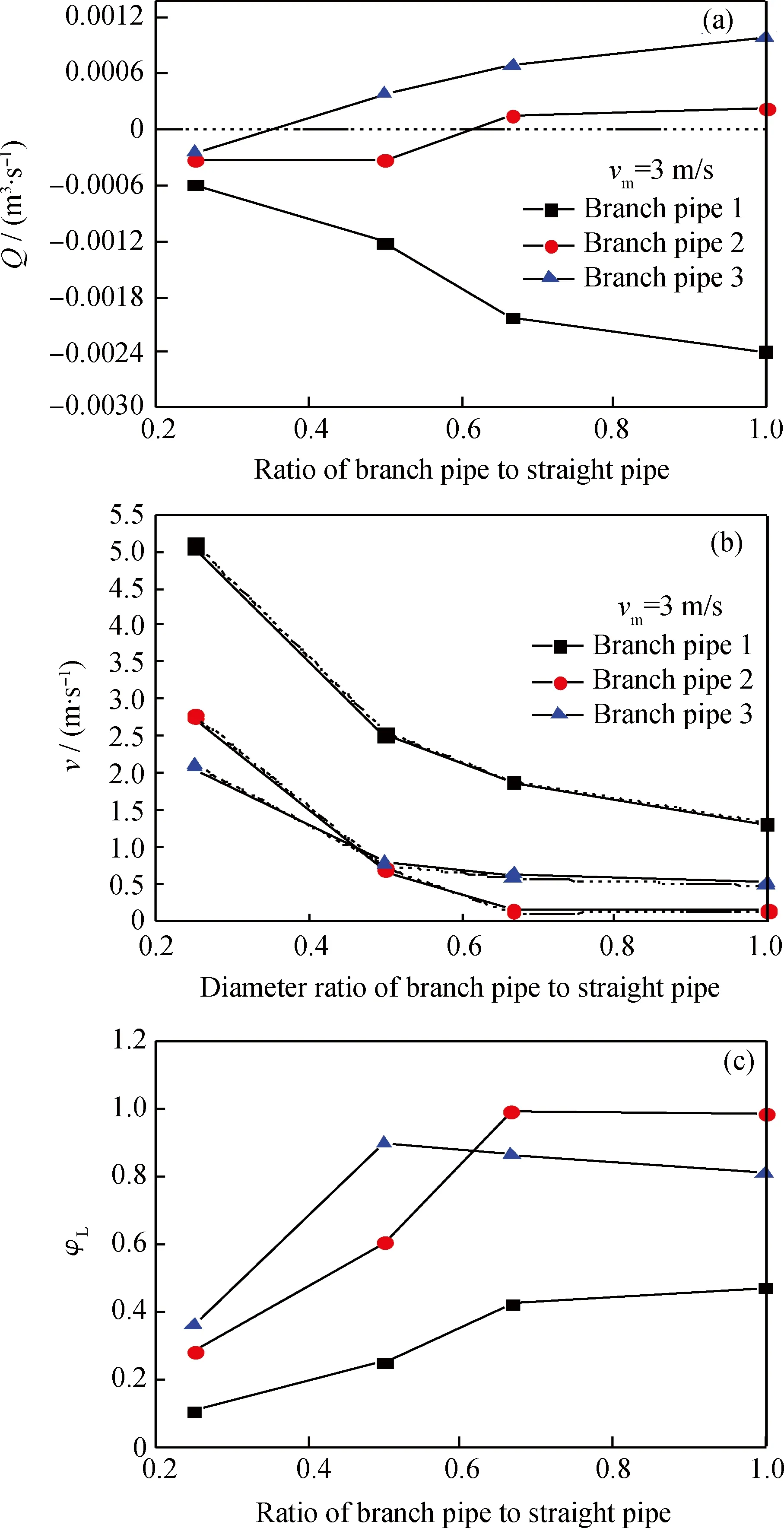

3.3 分支管与主管管径比的影响

分支管间距为20D,高度为10D,改变分支管与主管管径比分别为1、2/3、1/2和1/4,分析不同混合流速下的分离效率,结果如图10所示。

由图10看到,分离效率整体上呈先增大后减小的趋势,增幅最大可达10%。当分支管管径小于主管管径时,流体进入分支管的阻力增加,液相相对于具有压缩性的气相所受影响更大,进入分支管的液量减少;流体进入汇集管后,流道骤然扩大,流速降低,有利于气液分离;对于气相而言,流道扩大压力降低,气泡上浮速度加快,因而效率有所提高。当分支管管径为1/4D时,进入分支管的流量减小、流速增大,主管内残余气体较多,分离效率较差。

图10 不同入口混合流速(vm)、不同管径比下T形多分支管的分离效率(η)Fig.10 Separation efficiency(η) of T-junctions with different diameter ratios at different mixture velocities(vm)

图11为不同管径比下分支管内的体积流量、流速和截面液相体积分数分布。由图11(a)可以看出,随着分支管管径减小,第2、3分支管先后出现向上流动;尤其当分支管管径为1/4D时,分支管内流动方向均向上。图11(b)中实线表示液相流速,虚线表示气相流速。当分支管内流动方向向上时,虚线位于相应的实线之上,表明此时气相流速大于液相流速;向下流动时,情况正好相反。同时可以看出,随着分支管管径的减小,气液流速显著增加;当流体向上流动时,管径越小,速度差越大;流体向下流动时,速度差则变化不明显。由图11(c)看到,受分支管管径和流动方向两方面的影响,以第3分支管为例,分支管管径为1/4D时,流动方向向上,管内主要为主管上部积聚的气相和混合流体,液相体积分数较低(<0.4);当分支管管径为1/2D时,进入汇集管的液相可由第3分支管流回主管,分离效率达到最高。但随着分支管管径的增大,流量增大,携带的混合流体增多,截面液相体积分数略有下降,与Azzopardi等[9]的单个T形管相分配研究相一致。

图11 不同管径比T形多分支管内体积流量(Q)、流速(v)和截面液相体积分数(φL)Fig.11 Volume flow rate(Q), velocity(v) and liquid volume fraction(φL) in T-junctions with different diameter ratios(a) Q; (b) v; (c) φL

4 结 论

(1)对于结构一定的T形多分支管,确定的进出口边界条件决定了唯一的水力平衡系统,流体所具有的能量在管路中自由分配直至达到平衡,分流促进了气液两相的分离。

(2)在影响分离效果的主要结构参数中,分支管间距的影响最大,随着分支管间距的增大,能使气液两相分离效率得到显著提高,但增幅逐渐降低,且对入口流速的依赖有所减小,分支管间距的设置对分离效果的好坏起着举足轻重的作用。

(3)合理设置分支管高度和分支管管径能有效提高分离效率,随着两者的增大,分离效率均呈现先增大后减小的趋势,存在最优值。分支管结构参数的变化促使流体流动方向发生改变,进而影响分离效率。

[1] AZZOPARDI B J. Phase separation at T-junctions[J].Multiphase Science and Technology, 1999, 11(4): 223-329.

[2] BAKER G, CLARK W W, AZZOPARDI B J, et al. Transient effects in gas-liquid phase separation at a pair of T-junctions[J].Chemical Engineering Science, 2008, 63(4): 968-976.

[3] SHOHAM O, BRILL J P, TAITEL Y. Two-phase flow splitting in a tee junction-experiment and modeling[J].Chemical Engineering Science, 1987, 42(11): 2667-2676.

[4] LAHEY R T. The analysis of phase separation and phase distribution phenomena using two-phase models[J].Nuclear Engineering and Design, 1990, 11(1): 17-40.

[5] REA S, AZZOPARDI B J. The split of horizontal stratified flow at a large diameter T-junction[J].Chemical Engineering Research and Design, 2001, 79(4): 470-476.

[6] DAS G, DAS P K, AZZOPARDI B J. The split of stratified gas-liquid flow at a small diameter T-junction[J].International Journal of Multiphase Flow, 2005, 31(4): 514-528.

[7] MOHAMED M A, SOLIMAN H M, SIMS G E. Experimental investigation of two-phase flow splitting in an equal-sided impacting tee junction with inclined outlets[J].Experimental Thermal and Fluid Science, 2011, 35(6): 1193-1201.

[8] STACEY T, AZZOPARDI B J, CONTE G. The split of annular two-phase flow at a small diameter T-junction[J].International Journal of Multiphase Flow, 2000, 26(5): 845-856.

[9] AZZOPARDI B J. The effect of the side arm diameter on the two-phase flow split at a T-junction[J].International Journal of Multiphase Flow, 1984, 10(4): 509-512.

[10] REA S, AZZOPARDI B J. The split of horizontal stratified flow at a large diameter T-junction[J].Chemical Engineering Research and Design, 2001, 79(4): 470-476.

[11] DAS G, DAS P K, AZZOPARDI B J. The split of stratified gas-liquid flow at a small diameter T-junction[J].International Journal of Multiphase Flow, 2005, 31(4): 514-528.

[12] WREN E, BAKER G, AZZOPARDI B J, et al. Slug flow in small diameter pipes and T-junctions[J].Experimental Thermal and Fluid Science, 2005, 29(8): 893-899.

[13] REIS E, GOLDSTEIN L. Fluid dynamics of horizontal air-water slug flows through a dividing T-junction[J].International Journal of Multiphase Flow, 2013, 50(1): 58-70.

[14] ZHENG Nan, ZHAO Li, HWANG Yunho, et al. Experimental study on two-phase separation performance of impacting T-junction[J].International Journal of Multiphase Flow, 2016, 83(1): 172-182.

[15] SEEGER W, REIMANN J, MFILLER U. Two-phase flow in a T-junction with a horizontal inlet. Part I: Phase separation[J].International Journal of Multiphase Flow, 1986, 12(4): 575-585.

[16] 冯叔初, 郭揆常. 油气集输与矿场加工[M].东营: 中国石油大学, 2006: 169-175.

[17] CHEN Jianlei, HE Limin, LUO Xiaoming, et al. Simulation of oil-water two phase flow and separation behaviors in combined T junctions[J].Journal of Hydrodynamics, 2012, 24(6): 848-857.

[18] 杨利民. 两相流新型分离器——T形三通管的研究进展[J].化工进展, 2008, 27(1): 45-49. (YANG Limin. Research advances in a new phase separator of two-phase flows—T-junction[J]. Chemical Industry and Engineering Progress, 2008, 27(1): 45-49.)

Impact of Structural Parameters on the Separation Characteristics ofGas-Liquid Two-Phase Mixture in Combined T Junctions

LUO Xiaoming1, DU Xuelin2, XUE Zhenxing3, HE Limin1

(1.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum,Qingdao266580,China;2.West-EastGasTransmissionPipelineCompany,CNPC,Shanghai200122,China;3.ChinaPetroleumPipelineEngineeringCorporation,Shanghai200120,China)

The combined T junctions used for gas-liquid separation have the advantage of compactness, consistency and economy. The mixturek-εturbulence model and the Eulerian multi-fluid model were used to simulate the flow and phase distribution in the combined T junctions. Flow separation mechanism of combined T junctions and the impact of the variety of the branch pipe spacing, height and diameter were analyzed. The results of simulation showed that the fixed inlet and outlet boundary of certain multi-T junctions determined a single hydraulic balance system, and the fluid energy distributed freely until it achieved a balance. The split of the flow promoted gas-liquid two-phase separation. Separation efficiency improved with increasing branch pipe spacing, but the rate of increase slowed down at the late stage. As the height and the diameter of branch pipe changed, the separative efficiency showed at first an increasing and then a decreasing trend. Branch pipe spacing was the most important parameter among the three. The variety of branch pipe structures could alter the flow direction of branched pipes, and guide the design of combined T junctions.

T-junctions; structural parameters; gas-liquid separation; CFD; phase distribution

2016-06-13

国家科技重大专项(2016ZX05026-004-003)、中央高校基本科研业务费专项资金(15CX05006A)资助

罗小明,男,副教授,博士,从事多相流与多相分离技术研究;Tel:0532-86981223-315;E-mail:lxm@upc.edu.cn

1001-8719(2017)03-0556-07

TQ051.8

A

10.3969/j.issn.1001-8719.2017.03.022