石油重质烃高效利用的IHCC工艺理论基础与工业实践

2017-06-05许友好汪燮卿

许友好, 汪燮卿

(中国石化 石油化工科学研究院, 北京 100083)

石油重质烃高效利用的IHCC工艺理论基础与工业实践

许友好, 汪燮卿

(中国石化 石油化工科学研究院, 北京 100083)

通过大量重油催化裂化实验结果的对比分析,发现最佳转化率区间,提出IHCC工艺理念。从2007年到2015年,先后历经IHCC工艺中小型试验研究、过程开发和工业实践,成功地开发出IHCC工艺。对于加工加氢重油,相对于FCC工艺,IHCC工艺的液体产品产率增加了10.04百分点,焦炭产率下降了20%以上。IHCC工艺开发成功标志着FCC技术从追求高转化率向追求高选择性转变,实现了石油资源高效利用。

多环芳烃; 有效时间和空间约束; 转化率; 选择性; 液体产品产率

催化裂化工艺是重油转化主要技术之一。而重油催化裂化工艺伴随着较多的油浆外甩,且焦炭产率较高,造成液体产品产率偏低,原料氢利用率大幅度下降;同时,催化裂化工艺也是炼油工业中CO2排放的主要来源之一,约占炼油厂排放总量的20%。由此可见,催化裂化工艺还远不是低碳高效炼油过程。催化裂化工艺从科学到技术都存在着开发的新空间,其中最基础和最关键问题就是,催化裂化过程反应中的石油烃分子碳-碳键断裂如何实现最佳分布,即如何使干气和焦炭产率进一步降低,而液体产品产率尽可能地提高。

中国石化石油化工科学研究院(以下简称RIPP)针对劣质原料油的特点,从反应化学的角度认真总结和分析了催化裂化过程,对重质原料油转化过程进行了系统地、大量地实验研究。结果表明,在重质石油烃催化裂化转化过程中,干气和焦炭的产率在反应开始时随着转化率增加而缓慢地增加,但当转化率达到一定值,干气和焦炭的产率急剧增加。因此,存在着一个最佳转化率区间,在此区间转化率和选择性均处于最优。鉴于此,RIPP提出了多产轻质油的催化裂化馏分油(FCC gas oil,简称FGO)加氢处理工艺与选择性催化裂化(或称为缓和催化裂化)工艺集成技术(Integration of FCC gas oil hydrotreating and highly selective catalytic cracking for maximizing liquid yield,简称IHCC)的构思。IHCC工艺包括2个子工艺,一是选择性催化裂化工艺,或称为缓和催化裂化工艺(Highly selective catalytic cracking,简称HSCC);二是HSCC工艺所生产的FGO中的芳烃和胶质进行芳烃饱和的加氢处理工艺 (Hydrogenation of aromatic and resin of FCC gas oil,简称HAR)[1]。IHCC工艺实现了从追求高转化率向追求高选择性的转变,提出了利用多环芳烃反应的时空约束,而不是消除其时空约束以保留多环芳烃,以及多环芳烃定向加氢以提高氢利用率技术理念,从原料油分子结构上强化加氢处理和催化裂化工艺流程集成,而不是用馏程范围来划分加氢和催化裂化原料。由此开发了HSCC工艺、HAR工艺及两者集成,专用催化剂、FGO中固含量分析方法、汽油后处理技术等一系列技术,以及新鲜催化剂老化装置、FGO过滤系统等关键设备。

开发IHCC工艺技术历时9年,已获授权发明专利115件,其中国外发明专利35件;先后完成了多种不同类型原料油的中小型试验研究、工艺过程开发和100 kt/a IHCC装置建设及工业试验,取得了满意的工业试验结果。采用IHCC工艺,石蜡基常压渣油的液体产品产率增加6百分点以上,加氢重油的液体产品产率增加10百分点以上,且焦炭产率降低20%以上。2015年,中国石化科技部组织对IHCC技术鉴定后认为,IHCC技术是国际首创的炼油技术,建议尽快推广应用。

1 开发IHCC工艺时的实验现象及最佳转化率区间

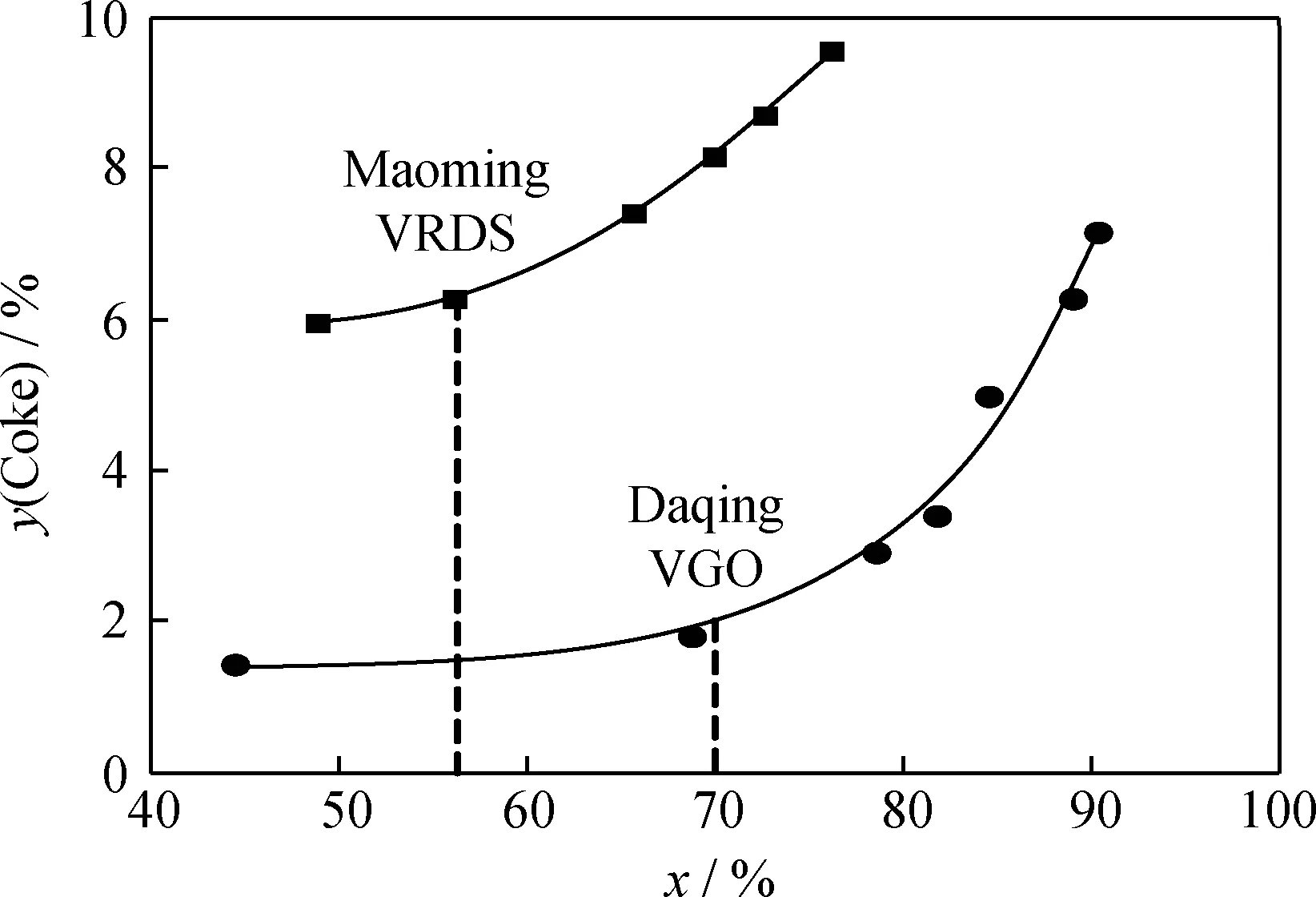

以茂名加氢重油和大庆蜡油为原料,在实验装置上考察不同转化深度下的干气和焦炭产率及其选择性变化趋势,结果示于图1。由图1可知,在反应开始阶段,2种原料油的焦炭产率均随着转化率增加缓慢地增加;当转化率达到一定值(称为临界值),焦炭产率急剧增加。茂名加氢重油焦炭所对应的转化率临界值小于大庆蜡油的,表明原料油越重,其转化率临界值越低。

图1 茂名加氢重油和大庆蜡油在不同催化裂化转化率下的焦炭产率Fig.1 The coke yield of Maoming VRDS and Daqing VGO at different conversions of catalytic cracking

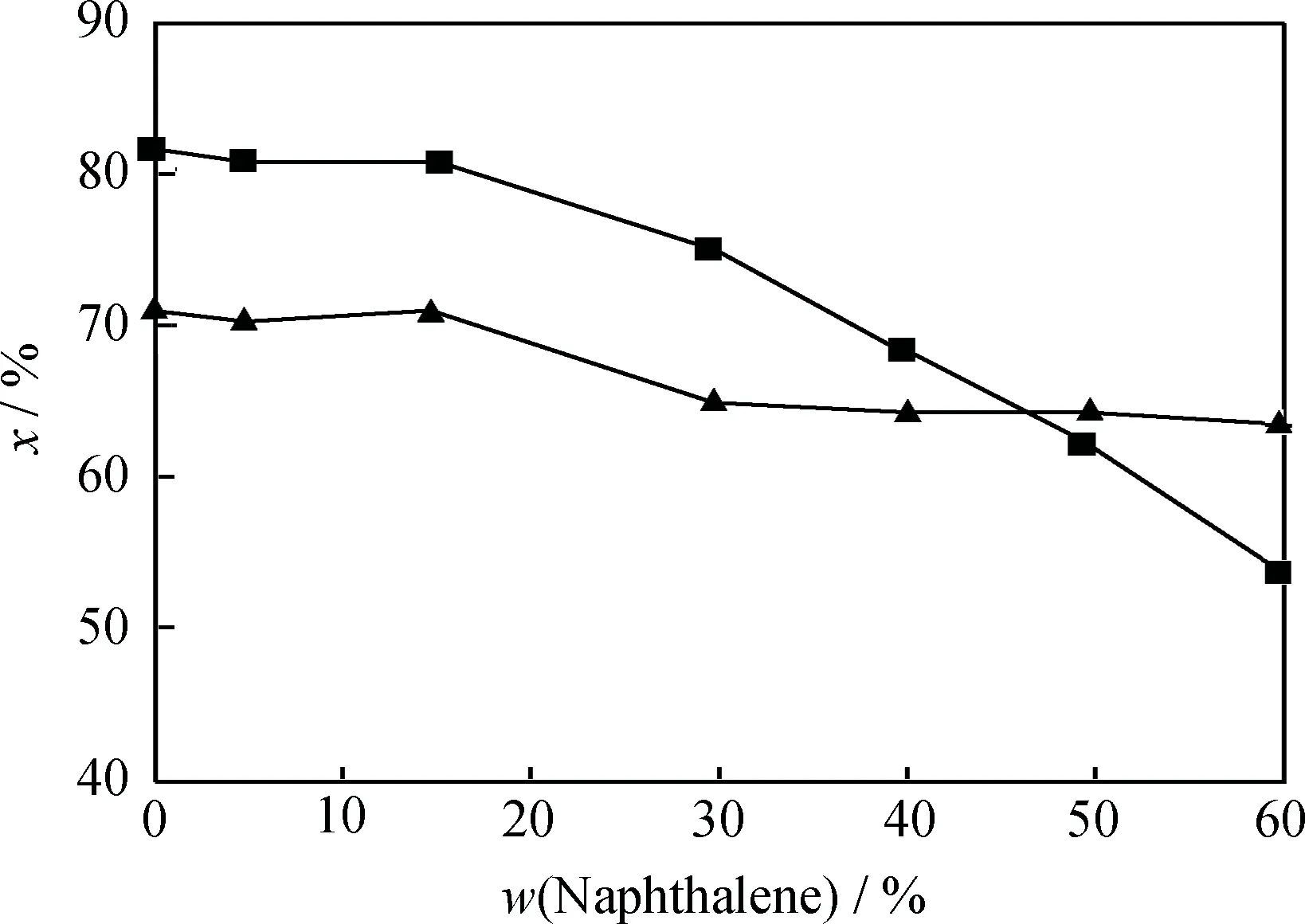

图2为不同原料的焦炭选择性与转化率之间关系。由图2可知,茂名加氢重油的最佳转化率区间为55%~65%,而大庆蜡油的最佳转化率区间为70%~80%,两者相差约15百分点。实际生产中茂名加氢重油采用FCC工艺加工时,为了提高重油转化能力,其转化率一般控制在70%左右,偏离最佳转化率区间约5~15百分点,从而不可避免地造成干气和焦炭产率增加;而大庆蜡油采用FCC工艺加工,其转化率正好落在其最佳转化率区间。相对于大庆蜡油,茂名加氢重油的最佳转化率区间提前了15百分点,由此可见,原料性质越劣质,其最佳转化率区间越低。这是IHCC工艺研究与开发的实验基础。

原料越劣质,意味着原料中的多环芳烃含量越高。随着催化裂化反应的进行,反应物中的大分子饱和烃(含烷基侧链)裂化生成小分子烃类,造成反应物中短侧链多环芳烃含量越来越高。由于多环芳烃极性强,吸附在催化剂活性位上难以脱附,生成焦炭前身物,从而阻碍饱和烃在催化剂活性位上吸附和裂化。常规渣油FCC工艺在处理劣质原料油时,为了降低油浆产率,采用较高反应苛刻度和较高活性的催化剂,以消除反应物中的多环芳烃业已存在的反应时间和空间的约束,进一步裂化油浆中的大分子饱和烃,从而造成部分多环芳烃在催化剂上缩合生焦。这是渣油FCC工艺追求高转化率必须付出的代价,而HSCC工艺在处理劣质原料油时,为了追求目的产品高选择性,避免反应物中的多环芳烃参与反应,采用较低反应苛刻度和较低活性的催化剂,以充分利用反应物中的多环芳烃业已存在的反应时间和空间的约束,尽可能地保留反应物中的多环芳烃。这也意味着IHCC工艺可加工更劣质的原料油,其液体产品产率提升空间更大。

图2 茂名加氢重油和大庆蜡油在不同催化裂化转化率下的焦炭选择性Fig.2 The coke selectivity of Maoming VRDS and Daqing VGO at different conversions of catalytic cracking(a) Maoming VRDS; (b) Daqing VGO

2 IHCC工艺理论基础

IHCC工艺核心就是如何将多环芳烃保留在反应物中,以及如何实现对短侧链多环芳烃的定向加氢,提高氢气的利用率。在FCC过程中,当多环芳烃与饱和烃并存时,多环芳烃会对饱和烃的裂化具有阻碍作用[2-4]。该阻碍作用的程度不仅与多环芳烃含量有关,而且还涉及到多环芳烃组成;贫氢芳烃随芳环数的增加对正构烷烃裂化速率的影响逐渐增大,很少量三环芳烃就可导致烷烃裂化速率的明显下降。

为了追求HSCC工艺中焦炭产率最低,尽可能地使反应物中的多环芳烃不参与反应,也就是说使反应物中的多环芳烃对饱和烃裂化反应阻碍作用处于最低水平。只有充分利用反应物中的多环芳烃业已存在的反应时间和空间的约束,才能实现这一目标。为此,提出多环芳烃反应有效时间和空间约束概念。多环芳烃反应有效时间约束就是反应物中的多环芳烃含量对饱和烃裂化反应阻碍作用处于最低水平;有效空间约束就是多环芳烃在催化剂上发生侧链断裂和环烷环开环反应,使芳环结构不发生缩合反应生成焦炭,而保留在反应物中。有效空间约束不仅与催化剂性质(如孔径和B酸量)有关,而且与反应参数有关,甚至与多环芳烃芳核自身结构也密切相关。

2.1 多环芳烃反应有效时间约束

以萘为模型化合物代表多环芳烃,考察原料中的萘质量分数对十六烷、十氢萘裂化反应的影响。基于实验结果,确定原料中的最佳萘质量分数,再推算到反应物中的最合适的多环芳烃质量分数,以评估多环芳烃反应有效时间约束。

将萘与十六烷、十氢萘以不同配比混合制备萘混合烃原料,采用催化裂化实验装置进行催化裂化反应,考察十六烷和十氢萘转化率以及混合烃裂化产物中的多环芳烃选择性随萘质量分数的变化,结果示于图3、图4。

图3 混合烃催化裂化时十六烷和十氢萘转化率随萘质量分数的变化Fig.3 The conversions of hexadecane and decalin in catalytic cracking of mixed hydrocarbon vs naphthalene mass fraction in feedstock■—Hexadecane; ▲—Decalin

图4 混合烃催化裂化时多环芳烃选择性随萘质量分数的变化Fig.4 The polycyclic aromatics selectivity in catalytic cracking of mixed hydrocarbon vs naphthaline mass fraction in feedstock

由图3可见,随着反应原料中萘质量分数的增加,十六烷、十氢萘转化率均逐渐下降,但十氢萘转化率下降幅度较小;当萘质量分数大于30%时,十六烷转化率随萘质量分数的增加显著下降。这是因为随着萘质量分数增加,萘在催化剂表面和孔道内的含量逐渐增加,导致十六烷、十氢萘进入催化剂表面和孔道内的比例下降,且萘易缩合脱氢生成稠环芳烃甚至焦炭,从而抑制十六烷、十氢萘的裂化;但以十氢萘作为供氢剂,可能存在与萘之间仍然发生负氢离子转移反应,十氢萘脱氢转化为芳环化合物的可能,因此十氢萘转化率下降幅度较小。由图4可知,随着原料中萘质量分数增加,产物中多环芳烃选择性逐渐增加。当萘质量分数小于30%时,多环芳烃选择性缓慢增大;当萘质量分数高于30%,多环芳烃选择性明显增大。由此可以看出,反应物中的萘质量分数最好不超过30%,当萘质量分数高于30%时,十六烷转化率显著下降,且多环芳烃选择性提高。

在随后的IHCC工艺开发中,也证实了FGO中的多环芳烃质量分数在30%时,转化率处于最佳转化率区间。因此,多环芳烃反应有效时间约束体现在反应深度的控制,即控制合理的转化率。

2.2 多环芳烃反应有效空间约束

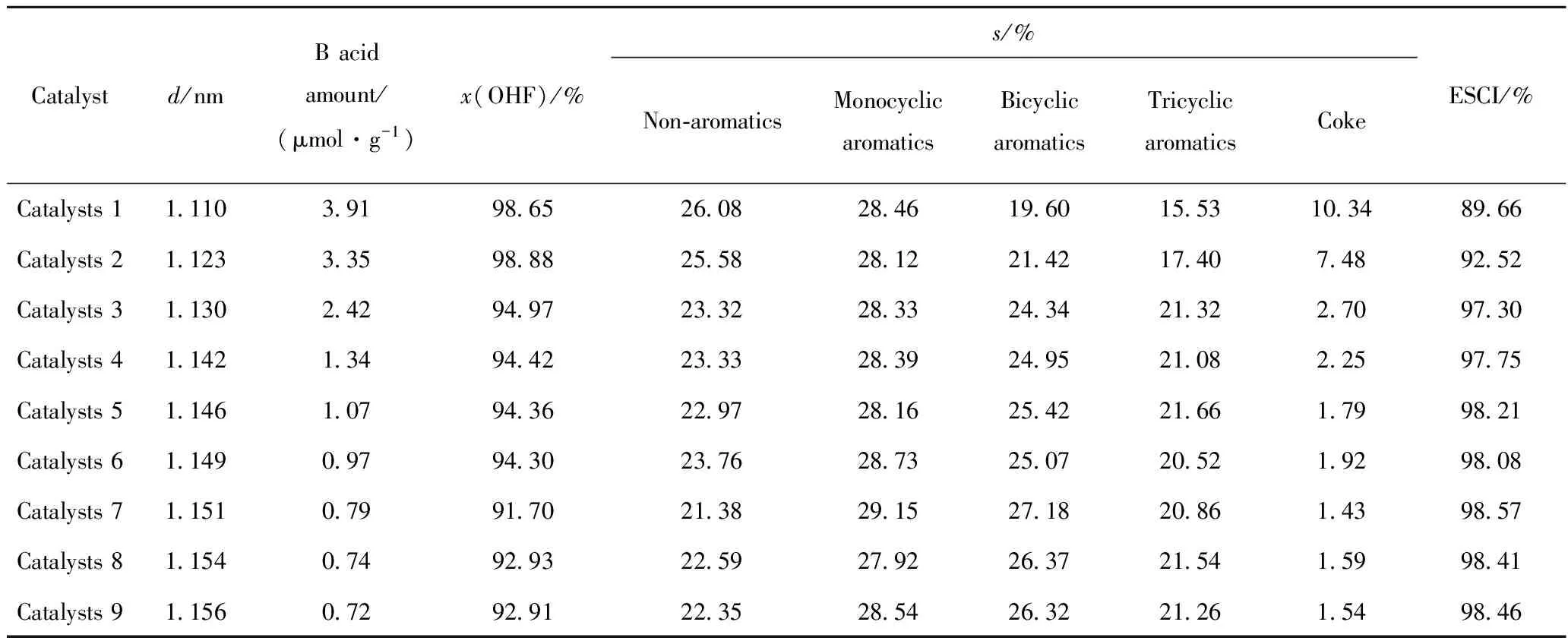

采用有效空间约束指数(ESCI)来表征多环芳烃反应有效空间约束程度。ESCI之值为100%与焦炭产率之差。以模型化合物八氢菲(OHF)代表多环芳烃,分别采用不同性质的Y分子筛催化剂进行催化加氢实验,计算ESCI值,结果列于表1。其中,中值孔径是在累计孔体积-孔径曲线中50%总孔体积所对应的孔径,其值能够反映催化剂孔径的平均大小。

表1 不同性质催化剂催化八氢菲裂化反应的产物分布及ESCI值Table 1 Product distributions and ESCI values of octahydrophenanthrene catalytic cracking over different catalysts

从表1可见,八氢菲转化率随着中值孔径增大、B酸量降低而降低,裂化产物中的非芳烃选择性下降,单环芳烃选择性变化不大,双环芳烃、三环以上芳烃选择性均明显增加;焦炭选择性幅度呈负指数趋势下降,当催化剂中值孔径大于1.13 nm时,焦炭选择性下降趋于缓慢,因而ESCI值在催化剂中值孔径大于1.13 nm后,增加也趋缓慢。八氢菲的ESCI值随着中值孔径增大和B酸量降低而增大,且当中值孔径大于1.146 nm,而B酸量小于1.07 μmol/g,ESCI值均大于98%。

八氢菲分子的临界直径为1.0 nm,在平均孔径为1.12~1.16 nm的催化剂孔道内为构型扩散。作为环烷芳烃的八氢菲及其反应产物单环芳烃、双环芳烃以及三环以上芳烃的临界直径大,存在着空间阻碍,催化剂中值孔径越大,越有利于反应物扩散至反应活性中心以及产物及时扩散,从而其ESCI值也越高。催化剂的B酸量越大且强B酸越多,对多环芳烃吸附力越强,多环芳烃也越容易吸附在催化剂上进行缩合反应,生成焦炭,从而其ESCI值也越低。

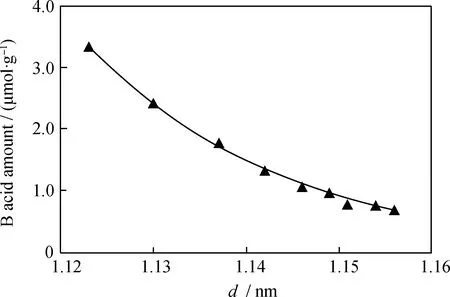

催化剂酸度与孔径分布密切相关,微孔的B酸强度较高,中值孔的B酸强度较低。在超稳处理过程中,Y型分子筛B酸量减小的过程是中值孔径增大的过程,B酸量随中值孔径的变化如图5所示。由图5可见,随着催化剂中值孔径增大,B酸量呈负指数趋势下降。

图5 催化剂B酸量随中值孔径的变化Fig.5 The Brönst acid amount vs median pore diameter of catalyst

考虑到催化剂B酸量与孔径对环烷芳烃裂化有协调作用,在催化剂设计上,应减少微孔,增加中值孔,尽可能地将大孔优化为介孔,并相应地减少强B酸,增加弱B酸。为此,采用催化剂扩孔技术,增加催化剂的中值孔径。不同中值孔径的催化剂孔径分布如图6所示。由图6可见,采用适宜的催化剂扩孔技术,可以实现催化剂中值孔径变大,同时大孔减少、介孔增多、孔径分布变窄,从而有利于反应物和产物的扩散,由此导致多环芳烃反应ESCI值由89.66%增至98.21%(见表1)。

图6 不同中值孔径的催化剂的孔径分布Fig.6 The pore size distributions of the catalyst with different median pore diameters

HSCC专用催化剂的研究主要从分子筛和催化剂制备入手。在相同转化率下,USY分子筛催化剂的焦炭选择性明显地高于REHY分子筛的。工业上采用水热法和化学法制备USY分子筛。水热法制备USY分子筛过程中会形成很多氧化物碎片。这些碎片沉积在分子筛孔道内,会堵塞分子筛孔道造成催化剂活性降低和选择性变差。因此,对USY分子筛进行适度物理和化学处理,疏通分子筛孔道,增加介孔以改善分子筛对劣质重油的可接近性,并匹配好分子筛晶胞常数和稀土含量,制备出水热稳定性好且焦炭选择性低的USY催化剂。由此开发出含有更多介孔的催化剂,并辅助催化剂活性处理技术,从而提高环烷芳烃裂化开环反应的选择性及多环芳烃反应有效空间约束指数。

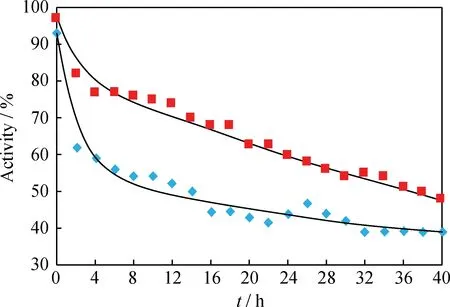

制备的专用催化剂(代号为HSCC专用催化剂)和常规的FCC催化剂(代号为FCC催化剂)在老化温度为790℃、100%水蒸气、常压下进行水热处理得到的水热老化失活曲线如图7所示。由图7可见,FCC催化剂初始活性为97,经过2 h老化,催化剂活性降到82,之后随着老化时间增加,催化剂的活性呈线性缓慢下降,每1 h下降约0.9个单位;HSCC专用催化剂初始活性为93,经过2 h老化,活性降到62,经过14 h老化,催化剂活性降到50,随后稳定在40~45。对FCC催化剂和HSCC专用催化剂水热失活曲线拟合(采用指数衰减函数拟合)、计算,得到前者的平衡活性为31.58,活性的初始衰减速率为8.67/h,后者的平衡活性为42.86,活性的初始衰减速率为1.70/h。由此可见,HSCC专用催化剂的活性平衡速率特性明显优于FCC催化剂的。

图7 FCC和HSCC催化剂的水热老化失活曲线Fig.7 Aging curves of FCC and HSCC catalysts—FCC catalyst; —HSCC catalyst

HSCC专用催化剂的初始活性低、自平衡时间短、平衡活性高,因此在工业应用时,将该催化剂活性控制到合适程度,然后加到HSCC 装置反应再生系统中,可使系统内催化剂活性保持相对均匀,活性分布范围较窄,从而有利于降低焦炭和干气的选择性。

2.3 多环芳烃定向加氢处理

FGO含有较多的短侧链多环芳烃、胶质和沥青质,它们的结构复杂且芳环结构稳定,是结焦前驱体。因此,FGO的加氢处理是将多环芳烃、胶质和沥青质分子中的芳环加氢,变为氢含量较高、易于裂化的组分。另外,FGO中硫化物和氮化物的种类属于大分子稠环芳烃类物种,稳定性高,分子中的硫、氮不易接近催化剂活性中心,脱除难度很高;因空间位阻效应,直接脱除路径受到抑制,而先芳环加氢再脱除的路径可以减少空间位阻,是利用活性中心的主要途径,这也和催化剂所追求的主要功能相一致。鉴于此,开发了专用催化剂RDA-1。该专用催化剂具有较强的芳环加氢功能,能将多环芳烃、胶质和沥青质分子中的芳环加氢,使多环芳烃具有较高的转化率,且胶质和沥青质全部转化;同时具有较强的抗积炭功能,使容易吸附在活性表面的积炭前驱体,如碱性氮化合物、多环芳烃、胶质和沥青质快速加氢脱附,保持较高的活性稳定性和氢解活性,以保证较高的加氢脱氮(HDN)和加氢脱硫(HDS)活性,尤其是加氢脱碱氮的活性。与专用催化剂相适应,开发特定的加氢处理工艺流程以吸收FGO加氢处理过程过高的放热量,并保持适宜的反应温度。

不同类型化学键在加氢过程中断裂由易到难的顺序为金属配位键、S—S键、 C—S键、 C—C键、噻吩硫化学键、芳氮化学键,因此,要实现对渣油和馏分油中的大分子深度脱硫,不可避免地导致某些C—C键断裂,生成小分子烯烃,随后小分子烯烃被加氢饱和生成小分子烷烃,造成氢气的不必要消耗,降低了氢气的利用率;同时导致大分子饱和烃的链长缩短,使加氢后重油的裂化反应能力减弱[2,5]。

在加氢处理过程中,原料大分子发生C—C键断裂,使产物的物质的量增加,但原料中的芳烃芳核被加氢饱和时,其产物的物质的量未增加。因此,产物的物质的量与原料的物质的量之比是表征原料中的多环芳烃定向加氢程度的重要参数,其值越大,表示氢气利用率越低,当其值趋于1.0时,表示氢气全部用于饱和芳烃芳核。在原料中氢含量增加约2百分点,渣油加氢处理后的产物物质的量与加氢处理前的原料物质的量之比为3.62,而在原料中氢含量增加约1百分点时,VGO/CGO加氢处理后的产物物质的量与加氢处理前的原料物质的量之比为1.39,如图8所示。由此可以看出,在2种加氢处理过程中,原料大分子在加氢催化剂载体上的弱酸中心发生不同程度的饱和烃催化裂化反应,生成小分子烃类,其中烯烃在加氢处理条件下又被饱和。这些小分子烃类部分是低辛烷值汽油,大部分是十六烷值不高的柴油,利用价值较低。这是渣油或馏分油加氢处理工艺不足之处。

图8 不同原料加氢产物与原料物质的量之比Fig.8 The molar ratios of hydrotreated products to feedstock of several different feedstocks

由于FGO中含有较多的短侧链多环芳烃和胶质,相对于劣质重油中的长侧链多环芳烃和胶质,其短侧链不易发生断裂,有利于选择专用催化剂和特定工艺流程对多环芳烃和胶质的芳环进行定向加氢,从而减少烃类碳-碳键断裂后饱和所消耗的氢。这一点从FGO加氢处理后产物物质的量与加氢处理前原料物质的量之比只有1.09可以推导出(见图8),在FGO加氢处理中,原料中的氢含量增加约2百分点。

3 IHCC工业实践

中国石化清江石化100 kt/a催化裂化装置和30 kt/a 加氢处理装置根据IHCC工艺技术要求进行改造。改造后的IHCC工业试验装置包括HSCC装置、HAR装置、催化剂预处理器和FGO过滤系统,其工艺原则流程见图9。

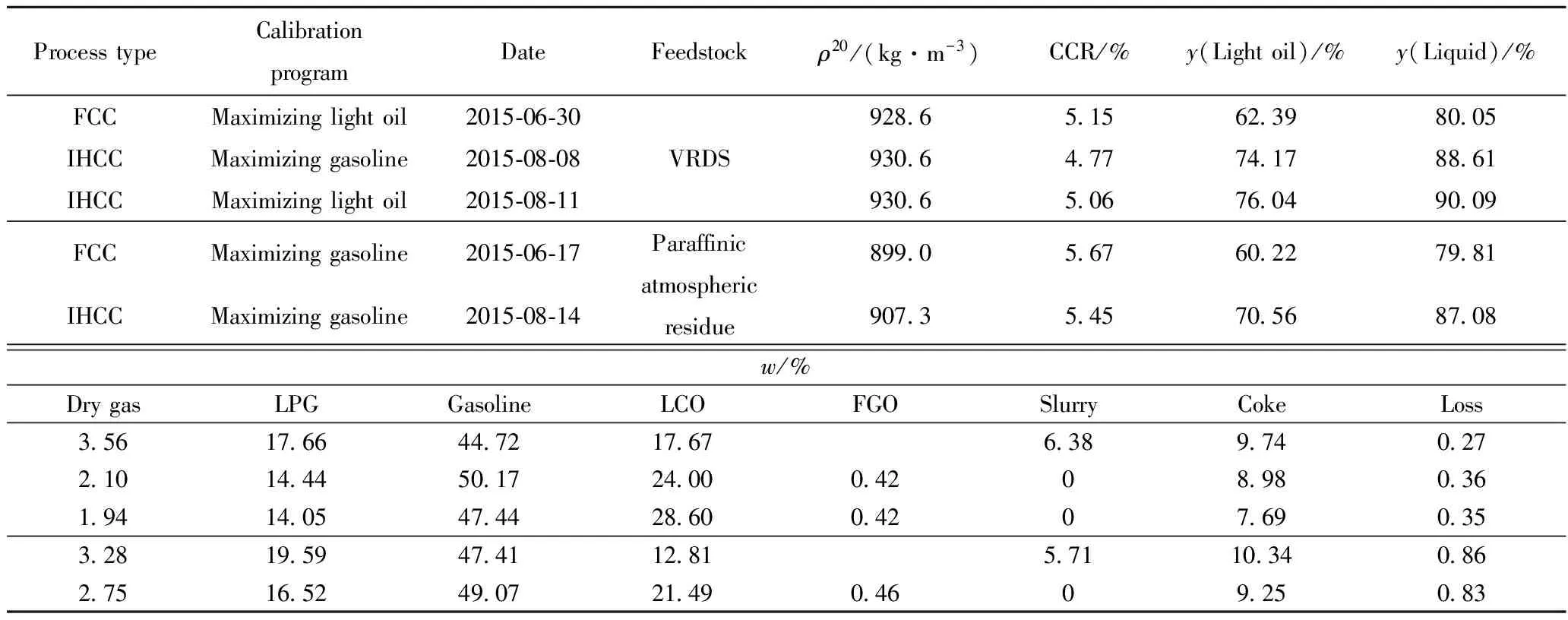

石蜡基常压渣油和加氢重油的IHCC装置考核标定时原料油主要性质、主要操作条件和产物分布列于表2,同时列出FCC装置考核标定数据以便于比较。由表2可见,对于性质相同的加氢重油, IHCC装置的液体产品产率高于FCC装置8.56~10.04百分点,同时干气产率下降约40%以上,焦炭产率降低21.05%。由表2还可见,对于性质相近的石蜡基常压渣油,IHCC装置的液体产品产率高于FCC装置7.27百分点。

为了比较和判断FCC和IHCC过程的碳氢再分布程度,引用碳、氢有效利用率两项指标,其数值高低反映了目的产品对原料碳、氢元素利用的有效程度。

图9 IHCC工艺技术原则流程Fig.9 The scheme of IHCC process

表2 IHCC和FCC标定时原料油性质和产物分布Table 2 Feedstock properties and product distributions of IHCC and FCC

碳有效利用率(EC)定义为液化气、汽油、轻循环油中的碳占原料中碳的质量分数之和,氢有效利用率(EH)定义为液化气、汽油、轻循环油中的氢占原料中氢质量分数之和,分别如式(1)、式(2)所示。

(1)

(2)

式(1)和(2)中,fC-i为碳占原料中碳的质量分数,%;fH-i为氢占原料中氢的质量分数,%。FCC和IHCC标定时原料中的碳和氢有效利用率列于表3。由表3可见,多产汽油的FCC标定、多产汽油的IHCC标定和多产轻质油的IHCC标定时,碳利用率分别为79.83%、88.17%和89.64%,氢利用率分别为85.26%、90.49%和91.70%。说明IHCC工艺可以明显提高原料中碳、氢有效利用率。即使如此,IHCC工艺对原料碳、氢有效利用率仍然低于20世纪70年馏分油催化裂化,当时馏分油催化裂化对原料碳、氢有效利用率约为94%[2]。预测随着HAR装置达到设计要求,IHCC工艺对原料中的碳、氢利用率将达到更高的水平。

表3 加氢重油在IHCC和FCC装置标定时原料碳、氢有效利用率Table 3 Effective usage indexes of carbon& hydrogen of IHCC and FCC with hydrotreated residue as feedstock

4 结 论

(1)IHCC工艺技术开发历时9年,从工艺理念、反应化学、工艺流程、关键技术和关键设备上取得一系列创新成果,圆满地完成了工业实践。

(2)基于干气产率、焦炭产率与转化率之间关系,发现最佳转化率区间,提出多环芳烃反应有效时间和空间约束理念,以及多环芳烃定向加氢理念。

(3)IHCC工业实践结果表明,对于石蜡基常压渣油原料,IHCC工艺与FCC工艺相比,液体产品产率增加6百分点以上;对于加氢重油原料,IHCC工艺与FCC工艺相比,液体产品产率增加10百分点以上。

(4)IHCC工艺适合处理劣质重油,增加了炼油厂处理劣质原料油的适应性。

(5)IHCC工艺开发成功标志着炼油技术从追求高转化率向高选择性转变,强化了脱碳工艺和加氢工艺等不同的炼油工艺之间的组合,从而提高石油资源利用效率,为炼油工艺技术集成提供了范例。

(6)IHCC集成工艺技术对中国石化乃至我国石油化工行业应对原油供应的重质化与劣质化、促进有限的重油资源深度和高效转化、增加轻质油品均具有重要意义。

[1] 许友好, 戴立顺, 龙军, 等. 多产轻质油的FGO选择性加氢工艺和选择性催化裂化工艺集成技术(IHCC)的研究[J].石油炼制与化工, 2011, 42(3): 7-12. (XU Youhao, DAI Lishun, LONG Jun, et al. Integrated technology (IHCC) of hydrotreating FCC gas oil and highly selective catalytic cracking for maximizing liquid yield[J].Petroleum Processing and Petrochemicals, 2011, 42(3): 7-12.)

[2] 陈俊武, 许友好. 催化裂化工艺与工程[M].第三版. 北京: 中国石化出版社, 2015.

[3] WATSON B A,KLEINM T,HARDING R H. Mechanistic modeling of a 1-phenyloctane/n-hexadecane mixture on rear earth Y zeolite[J].Ind Eng Chem Res, 1997, 36: 2954-2963.

[4] MARTIN A M, CHEN J K, JOHN V T, et al. Coreactant-induced modifications of catalytic behavior in zeolitic systems[J].Ind Eng Chem Res, 1989, 28(11): 1613-18.

[5] 聂红, 杨清河, 戴立顺, 等. 重油高效转化关键技术的开发及应用[J].石油炼制与化工, 2012, 43(1): 1-6. (NIE Hong, YANG Qinghe, DAI Lishun, et al. Development and commercial application of key technology for efficient conversion of heavy oil[J].Petroleum Processing and Petrochemicals, 2012, 43(1): 1-6.)

Theoretical Basis and Commercial Practice of IHCC Process WithHighly Effective Usage of Heavy Oil

XU Youhao, WANG Xieqing

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Based on the analysis of a lot of experimental data, the optimal zone of conversion for the catalytic cracking of heavy oil was disclosed, and the concept of IHCC process was proposed. During the period of 2007-2015, IHCC process went through the steps of exploring experiments at bench-scaled unit & pilot plant, process development, commercial demonstration, and then final succeeded. The commercial performance tests of IHCC disclosed that liquid yield can be increased by 10.04 percentage points and coke yield can be decreased by over 20% with the hydrotreated residue as feedstock in comparison to the conventional FCC. The commercial results of IHCC technology have fulfilled the technical transferring of pursuing higher conversion mode to higher selectivity mode for more effective usage of petroleum sources.

polycyclic aromatics; effective spatiotemporal constrain; conversion; selectivity; yield of liquid products

2016-05-23

国家重点基础研究发展“973”计划项目(2012CB224801)资助

许友好,男,教授级高级工程师,博士,从事催化裂化工艺研究;E-mail:xuyouhao.ripp@sinopec.com

1001-8719(2017)03-0395-08

TE624; TE626.2

A

10.3969/j.issn.1001-8719.2017.03.001