基于颗粒谱的FCC旋风分离器故障诊断技术的初步探索

2017-06-05宋健斐孙立强严超宇魏耀东

宋健斐, 王 迪, 孙立强, 严超宇, 魏耀东

(1.中国石油大学 重质油国家重点实验室, 北京 102249; 2.过程流体过滤与分离技术北京市重点实验室, 北京 102249)

基于颗粒谱的FCC旋风分离器故障诊断技术的初步探索

宋健斐1,2, 王 迪1,2, 孙立强1,2, 严超宇1,2, 魏耀东1,2

(1.中国石油大学 重质油国家重点实验室, 北京 102249; 2.过程流体过滤与分离技术北京市重点实验室, 北京 102249)

旋风分离器在催化裂化工艺中用于完成催化剂与油气或烟气的分离,是保证装置长周期安全运行的重要设备,因此对其运行状态进行监测和故障诊断非常必要。当旋风分离器运行出现异常时,跑损催化剂的样本将发生改变。基于可测信号处理的故障诊断方法,以催化剂作为故障信息的载体,通过提取催化剂的颗粒谱特征信息,如堆积密度、粒度分布、微观形态等,建立颗粒谱与故障之间的关系模型,提出了基于颗粒谱的旋风分离器故障诊断技术。

FCC; 旋风分离器; 故障; 颗粒诊断技术; 颗粒谱

流化催化裂化(Fluid catalytic cracking,以下简称FCC)装置中催化剂与油气或烟气的分离过程通常由多组旋风分离器并联和(或)串联完成。旋风分离器在长时间运行过程中承受各种机械载荷、高温和压力载荷、介质腐蚀、颗粒的冲蚀和摩擦等作用,随着操作时间的增长,旋风分离器部分零件功能在苛刻环境下不可避免地将逐渐失效,最后发生故障,从而影响其乃至整个装置的长周期安全平稳运行。因此,现场需要对旋风分离器运行参数进行监测,出现故障及时诊断、定位和处理,防止问题进一步发展和扩大。在FCC装置中,催化剂沿一个设定的颗粒循环回路流动,质量流率基本维持恒定;气体则沿一个单向路线流动,是变质量流的过程。催化剂颗粒在循环回路中经不同的单元操作会发生变化,其在流动中承载了多种信息,这些信息通过两类参数表征出来,一是在线测量的颗粒流动参数,包括颗粒流量、颗粒浓度、压力和温度等;二是离线测量的颗粒谱参数,主要为颗粒堆积密度、颗粒粒度分布(颗粒数分率或质量分率)、微观形貌、某些化学元素含量等。当旋风分离器出现故障时,催化剂颗粒也是故障信息的载体,无论其宏观和微观形貌,还是个体颗粒和整体颗粒群的统计特性,均会发生相应的异常改变,而且对某些故障的反映比颗粒流动参数更为直接灵敏。以往对旋风分离器的故障诊断主要关注颗粒跑损量、流量、压降和温度等,忽略了颗粒谱参数在故障诊断中的作用,导致诊断结果有时不准确,催化剂颗粒所蕴含的信息未能充分利用。基于颗粒谱的故障诊断技术就是对新鲜剂、待生剂、平衡剂、三旋收集剂、油浆中催化剂、采样催化剂等进行对比分析,对故障做出准确诊断,确定产生故障的原因和位置。

1 催化剂在循环回路中的信息变化

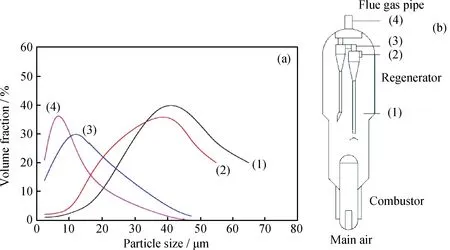

从FCC工艺催化剂颗粒的循环回路上看,催化剂从流化床密相料面开始,在稀相向上流动过程中颗粒质量流率逐渐减小,当超过TDH(流化床输送分离高度,Transport disengagement height)[1-2]颗粒质量浓度维持恒定<(5~10) kg/m3。进入提升管末端分离系统后,经串联旋风分离器的分离,催化剂质量浓度达到<(1~2) g/m3排出,与此同时,催化剂粒度也随之逐渐变小。图1为在某FCC装置4个采样点上采集的催化剂样品的粒度分布曲线,均呈单峰分布,中位粒径沿流程逐渐减小。催化剂沿流程的信息变化表征了流化床和旋风分离器系统的基本特性,在一次循环和长期循环中,颗粒粒度分布、表观形态、催化剂比表面积、碳含量和重金属含量、堆积密度等颗粒谱参数有不同程度的变化,这种变化主要取决于催化剂流动过程单元的操作性能、原料反应历程等。

图1 4个采样点上的催化剂颗粒粒度分布Fig.1 Size distribution of catalyst particles at four sampling positions(a) Size distribution of catalyst particles; (b) Four sampling positions(1) Dilute phase space; (2) Inlet of 1# cyclone; (3) Inlet of 2# cyclone; (4) Flue gas pipe

在旋风分离器分离过程中,排气管出口和料腿出口排出的催化剂颗粒蕴含了大量与分离过程和运行状态密切相关的信息,其中排出催化剂的颗粒粒度分布蕴含的信息最为丰富。旋风分离器是利用旋转气流产生的离心力和颗粒自身的重力进行气-固两相分离的设备。含有催化剂的气体切向进入分离器后,在器壁约束下形成旋转流动,大量颗粒聚集在器壁上形成螺旋灰带下行,催化剂浓度分布边壁高、中心低,空间各处催化剂粒度分布也不同。旋风分离器的分离过程存在颗粒的总质量平衡和某一粒径δ的质量平衡,如式(1)~式(2)所示。

Mi=Mo+Mc

(1)

mδi=mδo+mδc

(2)

式中,Mi、Mo和Mc分别为旋风分离器入口、出口和灰斗处颗粒的质量,g;mδi、mδo和mδc分别为某一粒径δ的旋风分离器入口、出口和灰斗处颗粒的质量,g。当旋风分离器出现故障时,外部表现为催化剂跑损,内部为气-固分离过程出现问题;催化剂信息如出口颗粒浓度和颗粒粒度分布发生了改变,这就为旋风分离器的状态监测和故障诊断提供了依据,也就是故障诊断的特征信号。目前在利用催化剂物性分析旋风分离器故障方面,主要是一些来自现场工程技术人员通过催化剂粒度分布分析催化剂跑损原因的分析报告[3-7],通常是针对一些特定装置的分析结果,内容较分散,尚未形成系统的诊断和分析方法。在催化剂的微观结构形貌上,周复昌等[8]建立了催化剂显微观测图像数据库,通过观察催化剂微观形貌进行反应和再生的故障诊断,这种方法是对照正常操作催化剂的图像判断故障原因,需要长期的工作经验和判断能力[9]。

2 旋风分离器故障与催化剂颗粒谱的关系

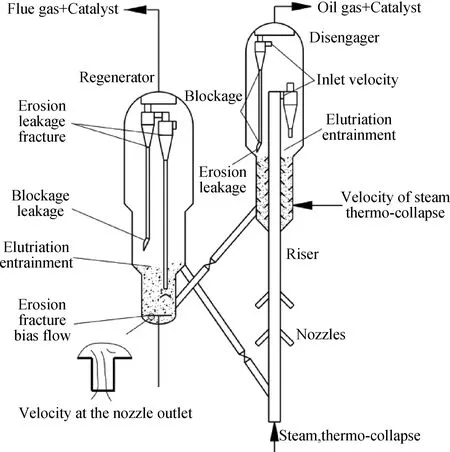

FCC旋风分离器的故障来源可划分为工艺和机械两方面,如图2所示。工艺方面主要是催化剂颗粒物性和工艺参数对旋风分离器分离性能的影响,即旋风分离器的进、出口边界条件;机械方面主要是旋风分离器本身材料问题,包括颗粒对器壁的冲蚀磨损和摩擦磨损,设备金属的高温强度、疲劳断裂和腐蚀、焦块和衬里的脱落等,进而影响分离性能。

图2 FCC装置旋风分离器的故障来源Fig.2 Fault sources of cyclone in FCC unit

2.1 颗粒特性

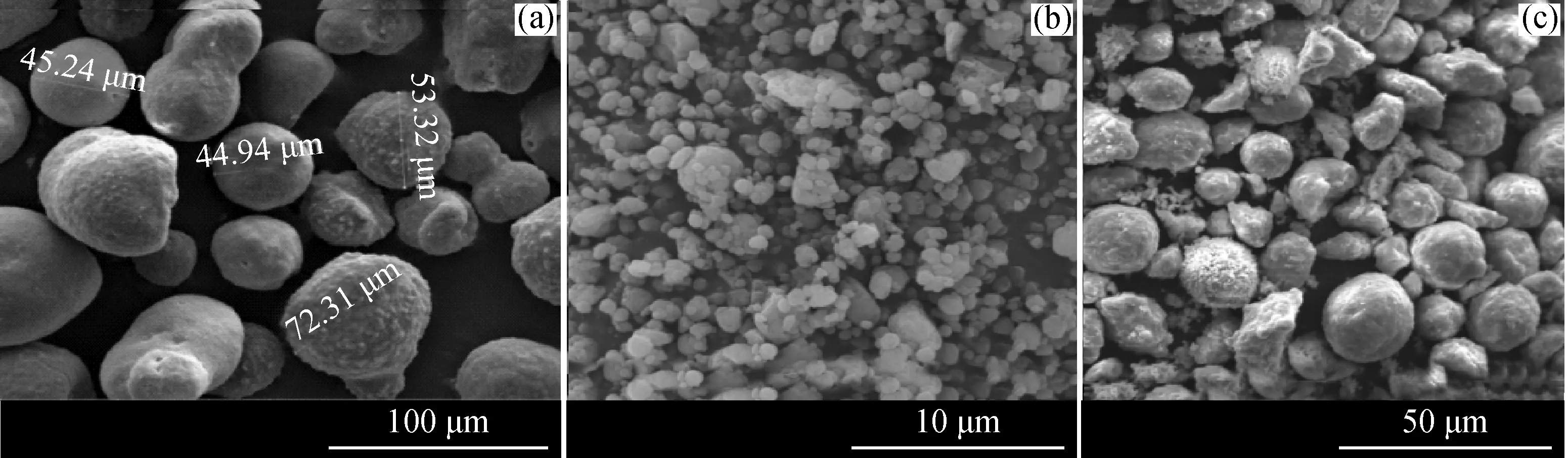

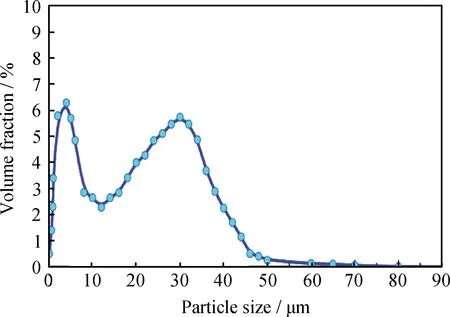

催化剂自身的故障是颗粒的破碎“细化”问题。催化剂破碎原因除自身机械强度不足外,主要是颗粒之间、颗粒与器壁之间存在磨擦和冲击造成的[10]。一般认为颗粒磨损在流化床内占60%,在旋风分离器内占16%[11]。催化剂破碎主要有摩擦磨损和高速冲击磨损2种形式,破碎机理和结果不同[12]。图3为不同催化剂颗粒的扫描电镜照片。对比平衡剂(见图3(a)),正常摩擦颗粒是光滑圆润球体和细小碎屑(见图3(b)),冲击破碎颗粒是非球形碎砾(见图3(c))。催化剂破碎导致颗粒粒度分布发生异常变化,不再满足颗粒粒度质量平衡公式(式(2))。图4为Niccum[4]给出的再生器二级旋风分离器存在冲击磨损源时催化剂的粒度分布,催化剂破碎导致细粉含量增大,在3 μm处出现1个峰值,颗粒粒度呈双峰分布,此时三旋细粉(<10 μm)的收集量增大。因此通过颗粒形貌和粒径分布对确定磨损源和磨损方式是可行的。此外,热崩是另外一个催化剂破碎因素,这是由于颗粒内-外温差热应力产生的破坏,表现为颗粒的剥层和裂纹[13]。

2.2 工艺系统

工艺参数对旋风分离器的影响主要是边界条件,表现为进口操作参数超标,如温度和压力、入口浓度和入口速度等[4-5,14-15],出口料腿翼阀堵塞和漏风等。某FCC装置再生器操作压力升高,烟气量减小,旋风分离器入口速度降低,分离效率降低,出口20~40 μm颗粒含量及平均粒径增加[5]。

图3 不同催化剂颗粒的扫描电镜照片Fig.3 SEM photos of different catalyst particles(a) Equilibrium catalyst; (b) Particle debris; (c) Rudaceous particle

图4 存在颗粒磨损源时跑损催化剂粒度分布[4]Fig.4 Size distribution of catalyst particles with wear source[4]

再生器和沉降器底部流化风的非均匀分布直接导致稀相空间的催化剂浓度和粒度分布增大,旋风分离器入口浓度和颗粒粒径增加。旋风分离器料腿堵塞主要是升气管外壁结焦焦块脱落堵塞料腿或翼阀,导致大量催化剂细粉进入分馏塔[16-17],该故障在国内外重油催化裂化装置上有一定普遍性[18-21]。图5为某FCC装置沉降器顶部2组分离器料腿堵塞后测量的催化剂粒度分布,油浆中催化剂粒度分布与平衡催化剂粒度分布基本一致,说明旋风分离器已失去分离功能。

图5 不同情况下催化剂粒度分布Fig.5 Size distribution of catalyst particles with different conditions

2.3 机械系统

机械系统问题主要是旋风分离器器壁、翼阀的磨损,壳体、拉杆的断裂等。磨损是造成旋风分离器系统出现较多故障的原因,也是影响分离器寿命的主要因素和失效的主要形式。对于颗粒的冲蚀磨损,旋风分离器环形空间筒体的磨损量E(mm/h)与入口速度vi(m/s)、入口质量浓度ci(g/m3)和颗粒旋转轨迹曲率半径R(m)有如下关系[22]。

(3)

其中f(a)=1+sin(0.8θ)(0<θ<225°),θ是从入口开始的旋转角,表明入口速度对冲蚀的影响很大,入口浓度的影响也不容忽视;k为侵蚀常数,与颗粒及器壁材料特性有关。式(3)表明,冲蚀磨损与颗粒的冲击角a密切相关。旋风分离器冲蚀磨损严重的部位是对着入口的蜗壳切线部位的“靶区”,即进入旋风分离器的颗粒直接冲击到器壁上[22-24]。旋风分离器锥体和料腿入口部位也是磨蚀严重的部位[22,25],其原因是颗粒旋转速度比较高,颗粒浓度比较高。前者是冲蚀磨损,后者是摩擦磨损。旋风分离器衬里表面经磨损后变成有凹槽的不平滑的表面,使沿器壁向下旋转的催化剂产生弹溅和涡旋,导致磨损进一步加剧,直至器壁穿孔。旋风分离器器壁磨损后,表面粗糙不平,分离性能下降。图6为再生器串联第二级旋风分离器性能下降时跑损催化剂粒度分布[4]。由图6可见,颗粒粒度呈单峰分布,峰值由30 μm移到45 μm。

图6 二级旋风分离器性能下降时跑损催化剂粒度分布[4]Fig.6 Particle size distribution with poor cyclone separation performance[4]

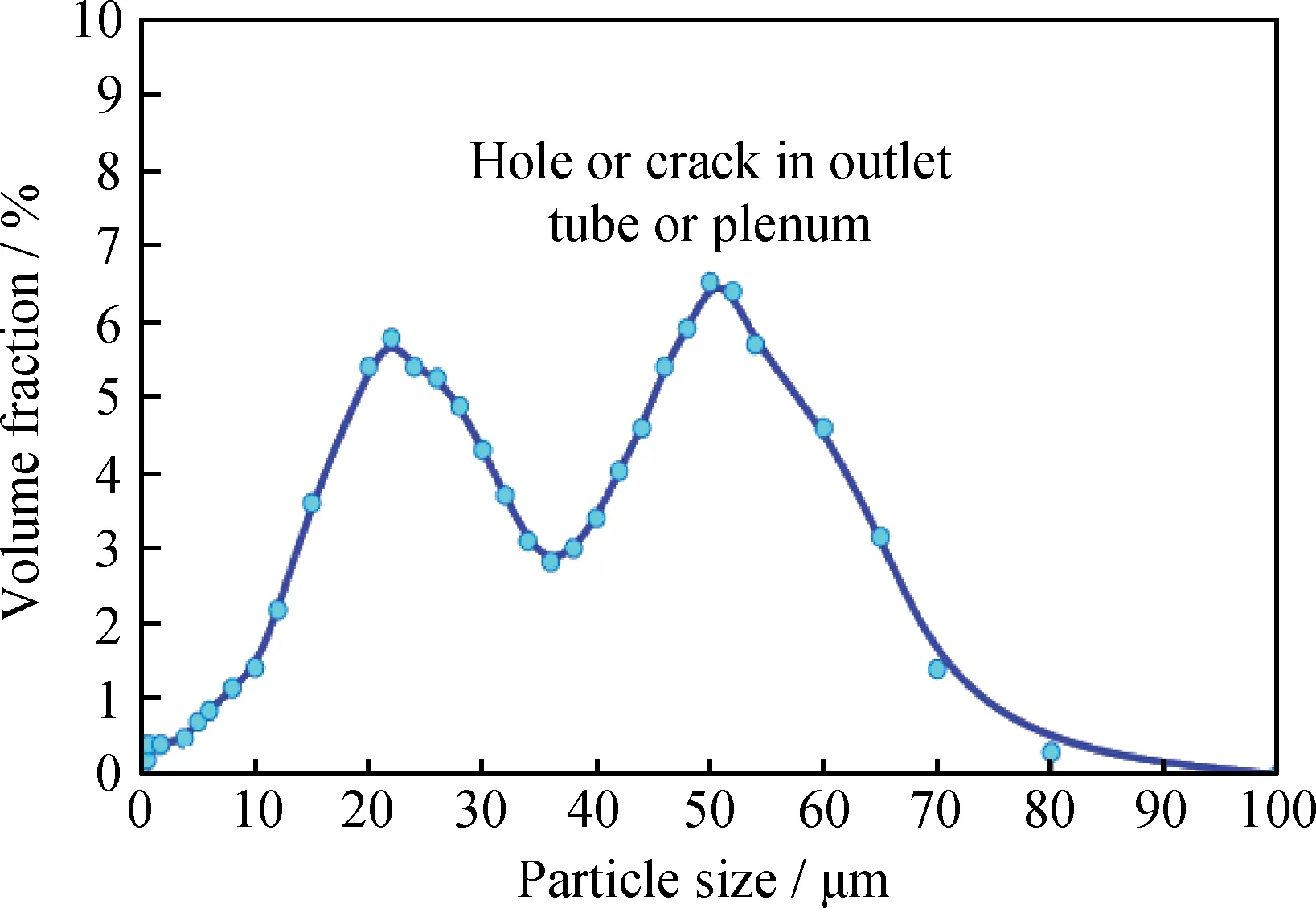

当旋风分离器器壁存在磨损穿孔时,未被分离的烟气或油气夹带催化剂直接从穿孔部位窜入旋风分离器,不再满足颗粒质量平衡公式(式(1))和粒径质量平衡公式(式(2))。催化剂粒度分布也出现异常,逃逸催化剂的粗颗粒含量增大,颗粒粒度呈双峰分布(见图7),在50 μm处出现1个峰值。

当旋风分离器翼阀阀板被磨损穿孔后,外部的烟气或油气会上窜进入料腿,其夹带悬浮催化剂直接进入旋风分离器,也使得逃逸催化剂的粗颗粒含量增大[26-28]。此外,旋风分离器壳体和拉杆发生疲劳断裂失效[29-32],造成器壁穿孔,导致催化剂跑损,其跑损催化剂的颗粒粒度分布也是如此。

图7 旋风分离器存在磨损穿孔跑损催化剂粒度分布[4]Fig.7 Particle size distribution with wear hole in cyclone[4]

3 基于颗粒谱的故障诊断技术的应用前景

催化剂颗粒谱的获取是进行旋风分离器故障诊断的前提,颗粒谱参数为可测参数且可离线测量,信息量大且丰富。基于这些信息,把有异常操作、故障状态等特定工况下的催化剂信息对比正常操作时的催化剂信息,从中提取旋风分离器故障征兆的特征值是故障诊断的必要条件。这就需要一方面对特征值进行数学处理获取更具有突出性的特征值,如颗粒粒度分布曲线可以用数学连续函数描述,数据处理后可以获取如均值、方差、偏度、峭度、峰值、单峰、多峰等特征量,另一方面建立颗粒谱与故障之间的关系模型,必要时可以通过实验建立两者之间的经验模型,一些现场的测量数据可作为工程实际故障的验证。同时配合补充碳含量、失活度、比表面积等热态数据,以及颗粒流量、压差、温度、跑剂量、油浆固含量等其他现场在线参数,可以建立旋风分离器故障的比较识别模式或函数识别模式。

4 结 论

催化裂化反应是一个多相催化快速反应体系,催化剂与油气的比率比较大,导致催化剂循环量非常大,如一个800 kt/a FCC装置,藏量约100 t,催化剂循环量约900 t/h,在这样高负荷的催化剂循环流动中,旋风分离器的分离作用至关重要,任何影响催化剂分离操作的干扰因素均可导致整个循环系统失效。所以旋风分离器的状态检测和故障诊断对于保证装置的正常操作、工作效率非常必要。目前,旋风分离器故障诊断很大程度上依赖于经验积累,应用中出现的各种问题难以给予合理的解释,处理方法也具有盲目性,其原因一方面是受早期测量手段的限制,另一方面是尚未形成故障诊断技术的理论体系。为此,笔者提出了通过提取旋风分离器跑损催化剂的颗粒谱特征信息,如颗粒密度、颗粒粒度、颗粒形态等,建立颗粒特征信息与故障之间的关系模型,实验研究和现场操作表明该技术是可行的,该诊断技术可以逐渐拓展到催化剂的反应、失活、再生方面的故障诊断,也可以逐渐从离线向在线诊断方向发展。

[1] 陈俊武, 许友好. 催化裂化工艺与工程[M].第三版. 北京: 中国石化出版社, 2015: 778-779.

[2] KUNII D, LEVENSPIEL O. Fluidization Engineering[M].Second edition. Boston: Butterworth-Heinemann, 1991: 165.

[3] FLETCHER R. Stepwise method determines source of FCC catalyst losses[J].Oil & Gas Journal, 1995, 93(35): 79-82.

[4] NICCUM P K. 20 questions: Identify probable causes for high catalyst loss[J].Hydrocarbon Processing, 2010, 89(9): 29-38.

[5] 刘璞生, 张忠东, 付满平, 等. 细粉粒度分布变化在FCCU催化剂跑损分析中的应用[J].炼油技术与工程, 2016, 46(7): 43-46. (LIU Pusheng, ZHANG Zhongdong, FU Manping, et al. Application of particle size distribution variation of fine particles in analysis of FCCU catalyst loss[J].Petroleum Refinery Engineering, 2016, 46(7): 43-46.)

[6] 罗辉, 常增明, 陈文龙, 等. 催化裂化跑损催化剂的激光粒度及SEM分析[J].炼油技术与工程, 2009, 39(10): 53-56. (LUO Hui, CHANG Zengming, CHEN Wenlong, et al. Study on catalyst loss in FCC by laser particle size and SEM analysis[J].Petroleum Refinery Engineering, 2009, 39(10): 53-56.)

[7] 滕升光. 催化装置催化剂跑损诊断和处理[J].工业催化, 2015, 23(7): 555-558. (TENG Shengguang. Diagnosis and treatment of the runoff of the catalysts in catalytic cracking unit[J].Industrial Catalysis, 2015, 23(7): 555-558.)

[8] 周复昌, 刘家海, 朱亚东, 等. FCC催化剂的形貌特征初探—显微观察照相技术的工业应用[J].炼油技术与工程, 2012, 42(4): 41-45. (ZHOU Fuchang, LIU Jiahai, ZHU Yadong, et al. Preliminary investigation of FCC particles morphology—Commercial application of microscopic observation camera technology[J].Petroleum Refinery Engineering, 2012, 42(4): 41-45.)

[9] 林莹, 林运祥, 程红芳, 等. 催化裂化催化剂显微观测图像技术的工业应用[J].工业催化, 2015, 23(2): 140-142. (LIN Ying, LIN Yunxiang, CHENG Hongfang, et al. Industrial application of microscopic observation technology for FCC catalyst[J].Industrial Catalysis, 2015, 23(2): 140-142.)

[10] ZHANG H, DEGRVE J, BAEYENS J, et al. Powder attrition in gas fluidized beds[J].Powder Technology, 2016, 287: 1-11.

[11] THON A, PÜTTMANN A, HARTGE E U, et al. Simulation of catalyst loss from an industrial fluidized bed reactor on the basis of labscale attrition tests[J].Powder Technology, 2011, 214(1): 21-30.

[12] MAURER S, DURN S R, KÜNSTLE M, et al. Influence of interparticle forces on attrition and elutriation in bubbling fluidized beds[J].Powder Technology, 2016, 291: 473-486.

[13] 陈冬冬, 郝希仁, 陈曼桥, 等. 催化裂化催化剂热崩跑损现象的研究[J].炼油技术与工程, 2007, 37(3): 1-4. (CHEN Dongdong, HAO Xiren, CHEN Manqiao, et al. Study on the catalyst loss due to thermo-collapse in FCC units[J].Petroleum Refinery Engineering, 2007, 37(3): 1-4.)

[14] HUNT D A, KRISHNAIAH G. Optimizing FCC regenerator can minimize catalyst losses[J].Oil & Gas Journal, 2001, 3: 56-61.

[15] SAIDULU G, PALAPPAN K G, BHUYAN M K, et al. Optimizing conditions, modifying design improve FCC regenerator[J].Oil & Gas Journal, 2010, 108(46): 123-129.

[16] 魏耀东, 燕辉, 时铭显. 重油催化裂化装置沉降器顶旋风分离器升气管外壁结焦原因的流动分析[J].石油炼制与化工, 2000, 31(12): 33-36. (WEI Yaodong, YAN Hui, SHI Mingxian. Flow analysis of coking on the riser external wall of cyclone separator in the disengage of heavy oil catalytic cracker[J].Petroleum Processing and Petrochemicals, 2000, 31(12): 33-36.)

[17] 孙国刚, 魏耀东, 时铭显. 石油催化裂化沉降器抗结焦的研究与应用[J].化工装备技术, 2010, 31(6): 1-5. (SUN Guogang, WEI Yaodong, SHI Mingxian. Research progress and application of preventing coking deposition techniques in disengager of resid fluid catalytic cracking units[J].Chemical Equipment Technology, 2010, 31(6): 1-5.)

[18] MCPHERSON L J. Causes of FCC reactor coke deposits identified[J].Oil & Gas Journal, 1984, 82(37): 139-143.

[19] 汪凌云. 催化裂化沉降器PV型旋风分离器结焦分析及处理[J].石油炼制与化工, 1997, 28(6): 62-63. (WANG Lingyun. Analysis and treatments of coking on PV cyclone separator in FCC[J].Petroleum Processing and Petrochemicals, 1997, 28(6): 62-63.)

[20] 关宏军, 夏长斌, 扈玉华, 等. 沉降器旋风分离器料腿堵塞原因分析[J].当代化工, 2004, 33(6): 359-360. (GUAN Hongjun, XIA Changbin, HU Yuhua, et al. Analysis of reasons for feed leg jam of settlers and cyclone separators[J].Contemporary Chemical Industry, 2004, 33(6): 359-360.)

[21] 徐振领, 崔国居. 重油催化裂化装置催化剂跑损原因分析[J].天然气与石油, 2005, 23(3): 45-47. (XU Zhenling, CUI Guoju. Analysis on catalyzer loss reason of catalytically cracking heavy oil units[J].Natural Gas and Oil, 2005, 23(3): 45-47.)

[22] 魏耀东, 刘仁桓, 燕辉, 等. 蜗壳式旋风分离器的磨损实验和分析[J].化工机械, 2001, 28(2): 71-75. (WEI Yaodong, LIU Renheng, YAN Hui, et al. Experiments and analysis of erosion of volute cyclone separators[J].Chemical Engineering & Machinery, 2001, 28(2): 71-75.)

[23] REPPENHAGEN J, WERTHER J. Catalyst attrition in cyclones[J].Powder Technology, 2000, 113(1-2): 55-69.

[24] SILVA P D, BRIENS C, BERNIS A. Development of a new rapid method to measure erosion rates in laboratory and pilot plant cyclones[J].Powder Technology, 2003, 131(2): 111-119.

[25] 赵新学, 金有海. 排尘口直径对旋风分离器壁面磨损影响的数值模拟[J].机械工程学报, 2012, 48(6): 142-148. (ZHAO Xinxue, JIN Youhai. Effect of dust discharge diameter on wall erosion in cyclone separator[J].Journal of Mechanical Engineering, 2012, 48(6): 142-148.)

[26] 刘人锋, 刘晓欣, 王仲霞, 等. FCC沉降器旋风分离器翼阀磨损实验分析[J].炼油技术与工程, 2013, 43(12): 38-41. (LIU Renfeng, LIU Xiaoxin, WANG Zhongxia, et al. Experimental analysis of erosion on trickle valve of cyclone in FCC units[J].Petroleum Refinery Engineering, 2013, 43(12): 38-41.)

[27] 徐国, 陈勇, 陈建义, 等. 旋风分离器翼阀磨损的气相流场分析[J].炼油技术与工程, 2010, 40(9): 21-23. (XU Guo, CHEN Yong, CHEN Jianyi, et al. Analysis of erosion of flapper valve in FCCU cyclone based on gas flow field[J].Petroleum Refinery Engineering, 2010, 40(9): 21-23.)

[28] 程久联, 郝永杰. 催化裂化VQS改造探讨[J].炼油技术与工程, 2013, 43(2): 39-41. (CHENG Jiulian, HAO Yongjie. Discussion on technical revamp of FCC VQS[J].Petroleum Refinery Engineering, 2013, 43(2): 39-41.)

[29] ZHENG M, CHEN G, HAN J. Failure analysis on two austenitic stainless steels applied in cyclone separators of catalytic cracking unit[J].Engineering Failure Analysis, 2011, 18(1): 88-96.

[30] 汪洋, 王伟庆, 李开歧, 等. FCCU单级旋风分离器壳体断裂失效分析[J].炼油与化工, 2010, 21(6): 34-37. (WANG Yang, WANG Qingwei, LI Kaiqi, et al. Shell fracture failure analysis of single stage cyclone of FCCU[J].Refining and Chemical Industry, 2010, 21(6): 34-37.)

[31] 邓云山. 催化裂化装置再生器旋风分离器失效原因分析及改进措施[J].石油化工设备技术, 1999, 20(4): 61-63. (DENG Yunshan. Failure cause analysis and improvement measures of FCC regenerator cyclone[J].Petro-Chemical Equipment Technology, 1999, 20(4): 61-63.)

[32] 杜卫平. 旋风分离器固定拉杆结构的改进[J].石油化工设备技术, 2001, 22(2): 52-53. (DU Weiping. Improvement of fixed tie rod structure of cyclone[J].Petro-Chemical Equipment Technology, 2001, 22(2): 52-53.)

Preliminary Analysis of FCC Cyclone Fault Diagnosis TechnologyBased on Particles Information

SONG Jianfei1,2, WANG Di1,2, SUN Liqiang1,2, YAN Chaoyu1,2, WEI Yaodong1,2

(1.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China;2.BeijingKeyLaboratoryofProcessFluidFiltrationandSeparation,Beijing102249, China)

Cyclones are key equipment in fluid catalytic cracking unit (FCCU), which are used for separating the catalyst particles from oil gas or flue gas. Hence, it is very necessary to carry out condition monitoring and fault diagnosis for the running cyclone. When the cyclone is in abnormal operation, the run-off catalyst information also shows abnormal changes. Taking the catalyst particles as the carrier of fault information, this paper put forward cyclone fault diagnosis technology by extracting catalyst particle information such as bulk density, size distribution and morphology to build the relationship model between the cyclone fault and catalyst particle information.

FCC; cyclone; fault; particle diagnostic technique; particle information

2016-12-19

国家自然科学基金项目(21566038)和中国石油大学(北京)克拉玛依校区科研启动基金项目(RCYJ2016B-02-002)资助

宋健斐,女,副教授,博士,从事气-固分离方面研究;Tel:010-89739018;E-mail:songjf@cup.edu.cn

1001-8719(2017)03-0588-07

TE624

A

10.3969/j.issn.1001-8719.2017.03.026