WGS湿法烟气脱硫技术在3.5Mt/a催化裂化装置的工业应用

2017-06-05吴章柱林雪飞

张 磊,王 澍,吴章柱,林雪飞

(中国石油广西石化公司, 广西 钦州 535008)

WGS湿法烟气脱硫技术在3.5Mt/a催化裂化装置的工业应用

张 磊,王 澍,吴章柱,林雪飞

(中国石油广西石化公司, 广西 钦州 535008)

为满足《石油炼制工业污染物排放标准》要求,实现达标排放,中国石油广西石化公司采用美国ExxonMobil公司开发的喷射文丘里湿气洗涤技术对3.5 Mta催化裂化装置通过在线改造增设湿法烟气脱硫装置,标定结果表明:催化裂化装置外排烟气二氧化硫、颗粒物指标明显优于排放标准要求,外排污水达到设计要求,污泥可直接填埋;物料平衡数据合理,关键操作参数满足设计要求,能耗、物耗略低于设计值,对催化裂化装置操作无影响,操作简单,可实现长周期运行。

催化裂化 烟气 WGS 脱硫

1 WGS工艺流程简述

图1为WGS湿法烟气脱硫原则流程,包括脱硫洗涤塔部分及排液处理部分。脱硫洗涤塔部分主要包括洗涤塔、循环浆液泵、喷射文丘里等设备,催化裂化烟气以水平方式进入喷射文丘里管,文丘里管上部喷射循环液,由于液体的抽吸作用,烟气与循环液在喉径处剧烈混合,经扩散段后进入弯头处脱除二氧化硫及固体颗粒物。烟气与循环液以切线方式进入洗涤塔,气体经烟囱塔盘分液,再经分液填料分液后排入大气。洗涤塔循环泵将循环液自塔底抽出,送至文丘里管喷射器入口,用于增压催化裂化烟气,脱除烟气中的二氧化硫、颗粒物等杂质。碱液自管网送至装置内碱液罐,经碱液泵增压后送至洗涤塔底部。本装置采用新鲜水作为洗涤塔工艺的补充水,自管网送至洗涤塔补水口,以补充洗涤塔系统因外排污水及蒸发损失的水分。排液处理部分主要包括澄清器、氧化罐、叠螺机、鼓风机和循环液泵。自洗涤塔系统排出的含泥污水与絮凝剂混合后,送至澄清器,颗粒物在澄清器内沉降,含水率约85%的污泥自澄清器底部排出,经污泥泵增压后送至污泥脱水机中,脱水后污泥作为危废品外送出装置。滤出的水分经滤液回流泵送至澄清器,进一步脱除颗粒物。

澄清器顶部的清液自流送至氧化罐中,氧化罐内的液体经循环泵抽出,与碱液混合后返回至氧化罐内,在氧化喷嘴处与空气充分混合后排至氧化罐底部。

设置氧化罐风机,将空气增压后送至氧化罐喷嘴处,与循环液一起喷至氧化罐内,并利用氧气将污水中的亚硫酸盐氧化为硫酸盐,以降低污水COD,满足直排污水要求。

氧化后的污水自氧化罐罐顶溢流,送至外排污水缓冲罐,罐内的污水经污水外送泵增压后送至污水处理场出口监测池,与厂内其它污水混兑后外排。

图1 WGS湿法烟气脱硫原则流程

2 标定结果分析

2.1 原料性质

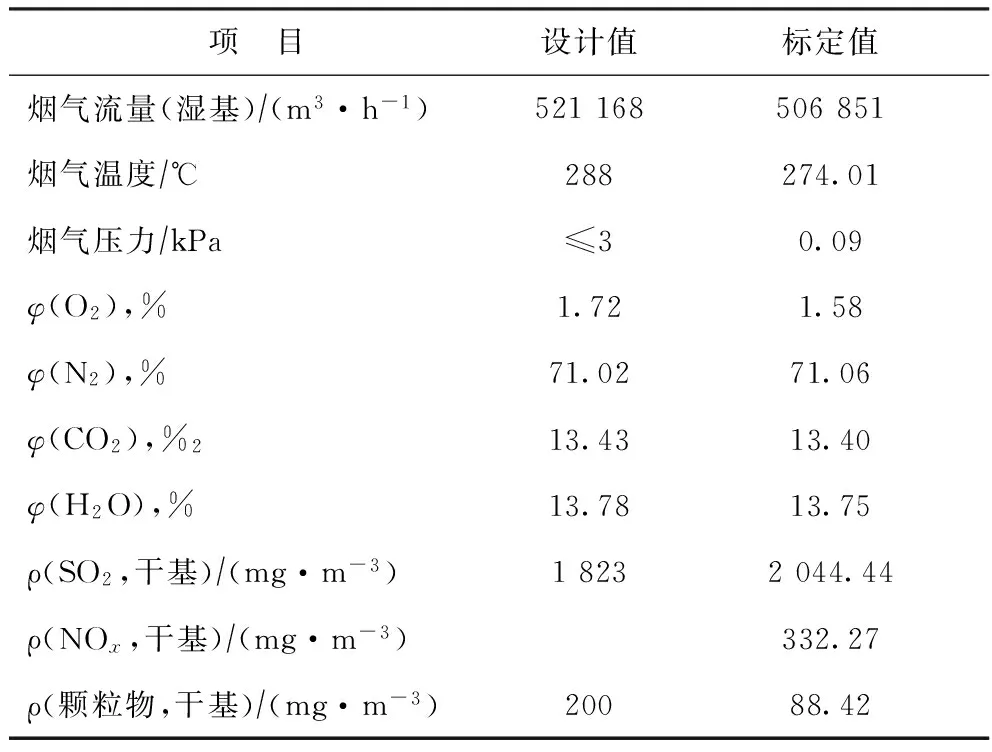

标定期间烟气脱硫塔原料的流量及性质见表1。 由表1可知,烟气流量为506 851 m3h,较设计值低14 317 m3h,烟气中二氧化硫浓度为2 044.44 mgm3,较设计值高221.44 mgm3,其它性质与设计值接近。

表1 烟气脱硫塔原料的流量及性质

2.2 操作参数

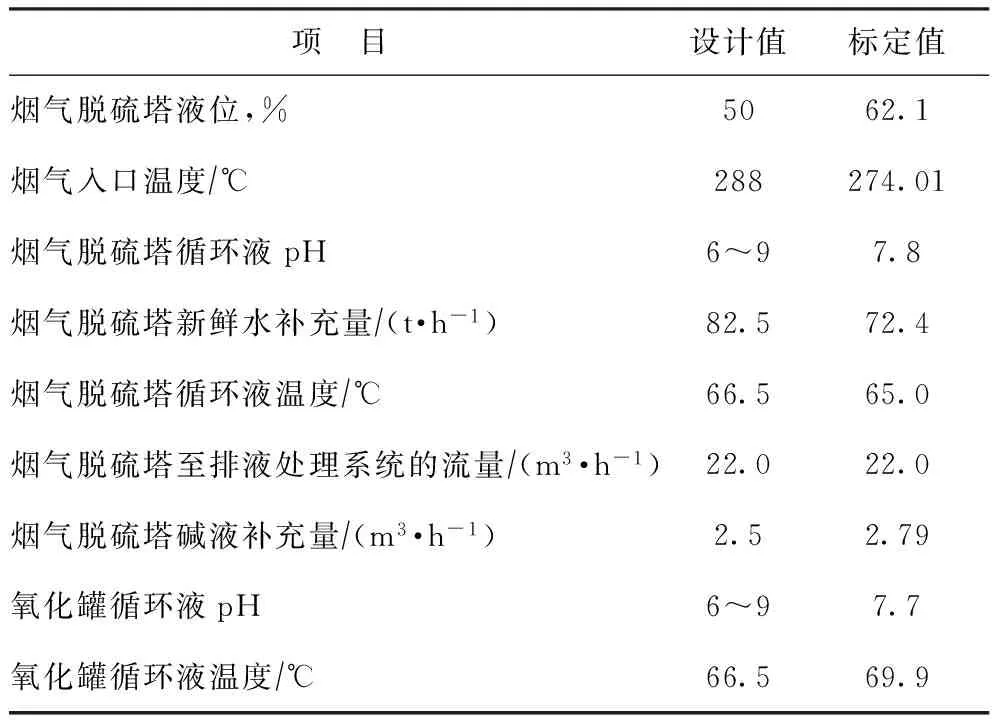

表2为标定期间烟气脱硫塔的操作参数。由表2可知,烟气脱硫塔的主要操作参数均与设计值接近,氧化罐循环液温度略高,主要原因为循环过程产生热量,导致循环浆液温度升高,但不影响外排效果。

表2 烟气脱硫塔的操作参数

2.3 产品性质

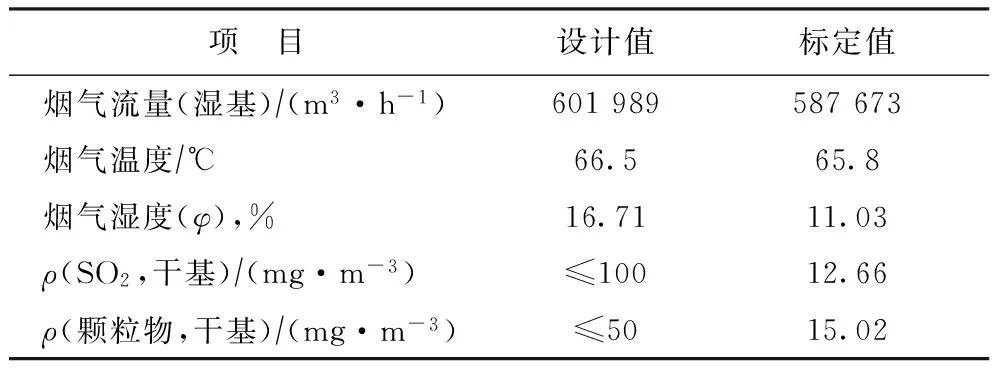

烟气脱硫装置主要产品有脱硫烟气、外排含盐污水及污泥。表3为洗涤塔出口烟气的流量及性质。由表3可知:外排烟气中二氧化硫浓度为11.03 mgm3,颗粒物浓度为15.02 mgm3,均比设计值显著降低;相对于原料,二氧化硫脱除率达到99.46%,颗粒物脱除率为83.01%;脱硫烟气实现达标排放。

表3 洗涤塔出口烟气的流量和性质

表4为外排含盐污水的性质。由表4可知,外排含盐污水的各项指标均达到设计要求,实现达标排放,但是悬浮物和COD排放基本接近外排上限,存在一定的风险。另外,外排污泥成型良好,不存在明水,可满足直接填埋要求。

表4 外排含盐污水的性质

2.4 物料平衡分析

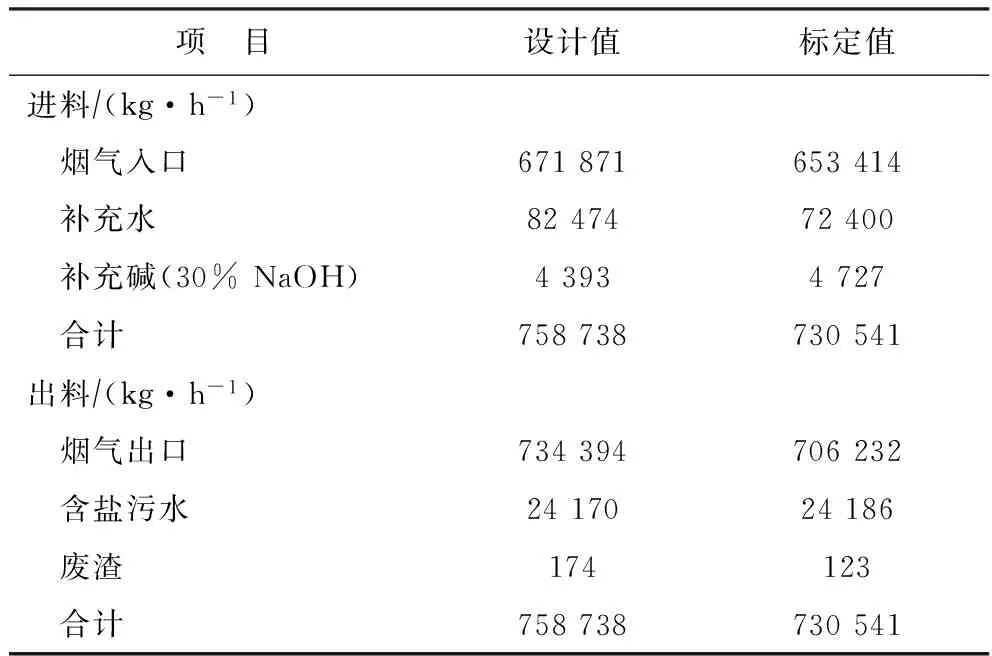

表5为烟气脱硫装置的物料平衡数据。由表5 可知:标定数据的物料平衡良好;碱液消耗大于设计值,主要原因为原料中二氧化硫含量明显大于设计值;废渣含量低于设计值,主要原因为原料中粉尘含量低于设计值。

表5 烟气脱硫装置的物料平衡数据

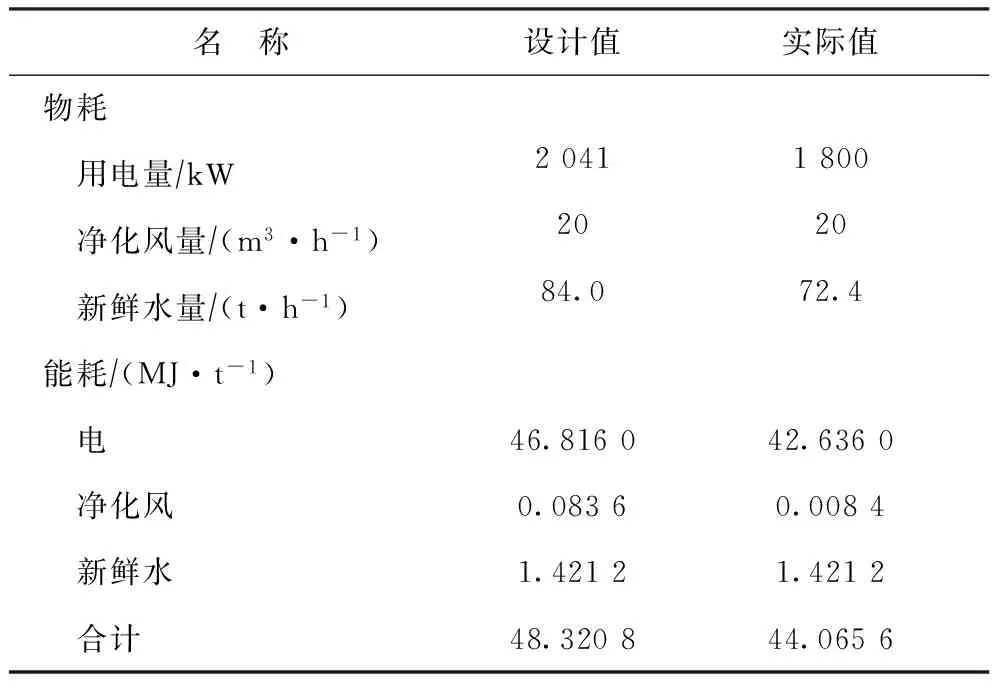

2.5 物耗、能耗分析

表6为标定期间的物耗、能耗数据。由表6可知:电量消耗为1 800 kW,较设计值低241 kW,主要原因为循环液粉尘含量低于设计值,循环浆液泵电耗降低,另外,标定期间碱液装罐泵、配碱泵、地下污水泵均没有运行,造成电耗降低;标定期间的能耗为44.065 6 MJt,较设计值低4.255 2 MJt。

表6 标定期间的物耗、能耗数据

3 对催化裂化装置操作的影响

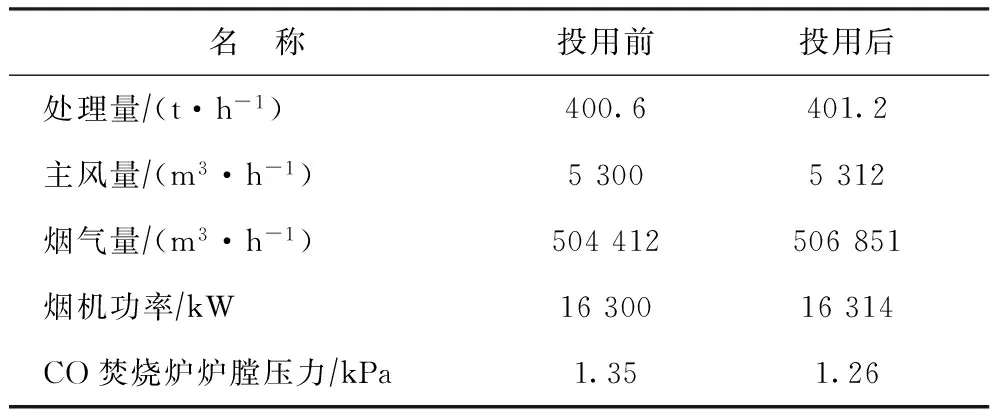

WGS湿法烟气脱硫装置投用前后催化裂化装置的操作条件对比见表7。由表7可知:烟气脱硫装置投用前催化裂化装置满负荷标定期间,烟气流量为504 412 m3h时,CO焚烧炉炉膛压力为1.35 kPa;烟气脱硫装置投用后的标定期间,烟气流量为506 851 m3h,CO焚烧炉炉膛压力为1.26 kPa,说明WGS烟气脱硫装置投用后炉膛压力并没有增加,反而略有降低,对催化裂化装置操作无影响。

表7 湿法烟气脱硫装置投用前后催化裂化操作条件对比

4 结束语

[1] 田文君.UOP工艺技术在3.5 Mta重油催化裂化装置的工业应用[J].炼油技术与工程,2012,42(5):17-21

[2] 丁大一.WGS技术在催化裂化装置烟气脱硫中的首次应用[J].炼油技术与工程,2016,46(5):23-27

[3] 刘威,田晓良.WGS湿法烟气脱硫技术在催化裂化装置上的应用[J].石油炼制与化工,2016,46(5):53-55

COMMERCIAL APPLICATION OF WET FLUE GAS DESULFURIZATION TECHNOLGY IN 3.5 Mta RFCC UNIT

Zhang Lei, Wang Shu, Wu Zhangzhu, Lin Xuefei

(PetroChinaGuangxiPetrochemicalCompany,Qinzhou,Guangxi535008)

In order to get clean regenerated flue gas with little SO2and PM,CNPC Guangxi Petrochemical Company built a new WGS unit for 3.5 Mta RFCC Unit.The WGS demonstration test shows that the SO2and PM emissions achieve the discharge standards for environmental protection,the salty water can meet the design requirement and sewage sludge can be landfilled directly,the material balance is reasonable,the key operation parameters meet the design requirements,the energy consumption is slightly lower than the design value,the use of WGS has no effect on the catalytic cracking unit.The WGS technology has advantages of simple operation and can run for a period of long time.

RFCC; flue gas; WGS; desulfurization

2016-10-10; 修改稿收到日期: 2016-11-28。

张磊,硕士,高级工程师,主要从事催化裂化装置生产管理工作。

张磊,Email:sxzhang1314@163.com。