金川集团冶炼烟气清洁治理技术综述

2017-06-05刘陈李燕梅马旻锐

刘陈,李燕梅,马旻锐

(金川集团股份有限公司化工厂,甘肃金昌 737100)

金川集团冶炼烟气清洁治理技术综述

刘陈,李燕梅,马旻锐

(金川集团股份有限公司化工厂,甘肃金昌 737100)

介绍了金川集团冶炼烟气清洁治理技术进展。针对各种冶炼炉窑和制酸装置产生的高、中、低浓度SO2烟气进行经济治理,开发应用了“1+1”准等温转化技术、亚硫酸钠双塔连续吸收技术、SO2减排技术、节电节能技术、热回收技术,形成了一整套冶炼烟气清洁治理和节能环保技术体系,实现了冶炼烟气的综合经济治理及资源化利用。

硫酸生产 冶炼烟气 清洁生产 节电节能 减排 热回收

SO2是有色金属冶炼的特征污染物,受技术、资金、原料等多方面因素的限制,冶炼烟气清洁治理及节能环保技术一直是行业面临的难题。金川集团股份有限公司(以下简称金川集团)通过先进适用的污染治理技术研发及工艺改进与创新,按照“源头削减、过程控制、末端治理”、“减量化、资源化、无害化”和“增产不增污”三大治污思路,秉承环保设施配套化建设和匹配化运行的原则,建立了一整套高效治理环境污染技术措施体系,保证了金川集团冶炼烟气的清洁经济治理。

1 清洁生产技术

近年来,金川集团经过一系列的技术研发与工程化应用,实现了烟气SO2资源最大化利用,SO2回收利用率达到96%以上;形成了硫酸2 520 kt/a、亚硫酸钠150 kt/a的生产能力,成为国内冶炼行业SO2烟气制酸最大规模企业[1]。企业环境空气质量显著改善。在清洁生产方面,金川集团最新研究应用了“1+1”准等温转化技术和亚硫酸钠双塔连续吸收技术,提高了硫资源回收利用率。

1.1 “1+1”准等温转化技术

随着冶炼技术的进步,冶炼烟气中SO2浓度提高,传统的“3+1”、“3+2”两次转化、两次换热制酸工艺难以适应高浓度SO2烟气处理的需要;转化工序设备庞大、高温导致催化剂失效及设备高温变形、转化率低下等问题突出[2]。结合冶炼烟气制酸转化反应原理、转化器换热床层温度关系、反应热传递方向与流体流动方向关系、反应管内温度梯度、冷介质选择及其布气效果等多方面的研究,金川集团提出了一种SO2等温转化技术的思路。

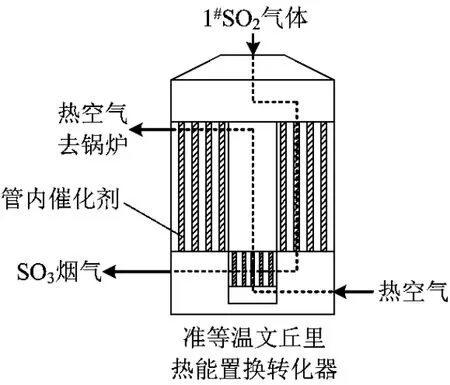

SO2烟气“1+1”准等温转化技术的核心设备是准等温转化反应器(见图1)。准等温转化反应器集温度调节、均衡移热、SO2转化于一体;其内部构造设计为管内填装催化剂、管间移热介质纵向间壁换热,管底采用“门式格栅板+催化剂网+瓷球”三位一体的支撑结构。采用内置式换热器对反应的烟气和低温热空气进行热交换,实现了转化层465℃最佳平衡转化,确保准等温转化器内部的温度梯度,确保热量及时移出。

图1 准等温管式固定床反应器内部结构示意

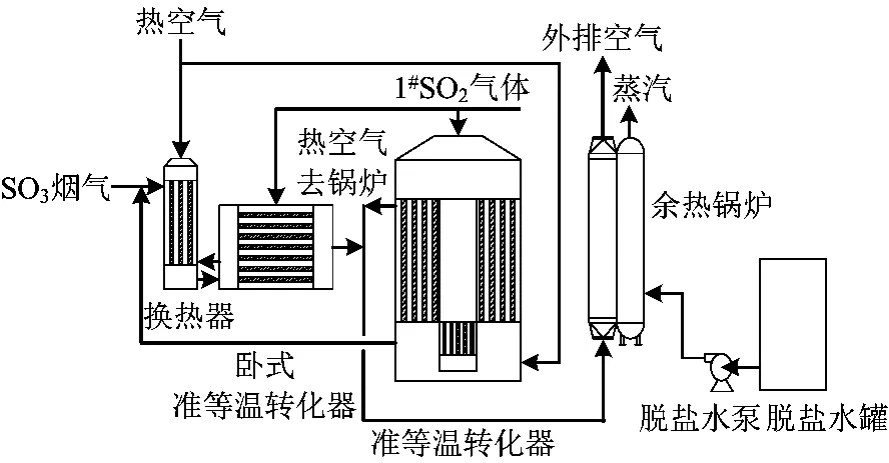

SO2烟气“1+1”准等温转化技术以准等温转化理论为支撑。SO2气体经换热器换热后先进入等温转化器一段转化后进入一吸塔;吸收SO3后的烟气经换热器换热后进入等温转化器二段继续转化,转化后的烟气进入尾吸系统脱硫后排空。冷空气分别进入等温转化器的一、二段,带走部分转化反应热后温度升高;热空气进入余热锅炉和/或换热设备生产热水和蒸汽。“1+1”准等温转化工艺流程见图2。

图2 “1+1”准等温转化工艺流程

SO2转化过程在等温条件下进行,避免传统工艺下因反应温度上升造成的转化率下降问题,实现了转化工艺的突破和转化过程中温位反应热的综合回收利用;单段转化率超过93%,大大高于传统工艺的转化率(70%),使制酸工艺流程大幅简化。

1.2 亚硫酸钠双塔连续吸收技术

亚硫酸钠系统用于处理冶炼低浓度SO2烟气并副产亚硫酸钠产品。传统的亚硫酸钠生产工艺为单塔吸收工艺,当吸收液pH值达到5~6时,需要停止吸收,排出饱和吸收液,重新配制碱液再吸收。排液、冲液等操作复杂、劳动强度大、间隔时间长、生产效率低。随着亚硫酸钠系统规模化及连续化生产的需求,需对连续吸收技术进行研究,提高生产效率的同时,提升系统的吸收率。

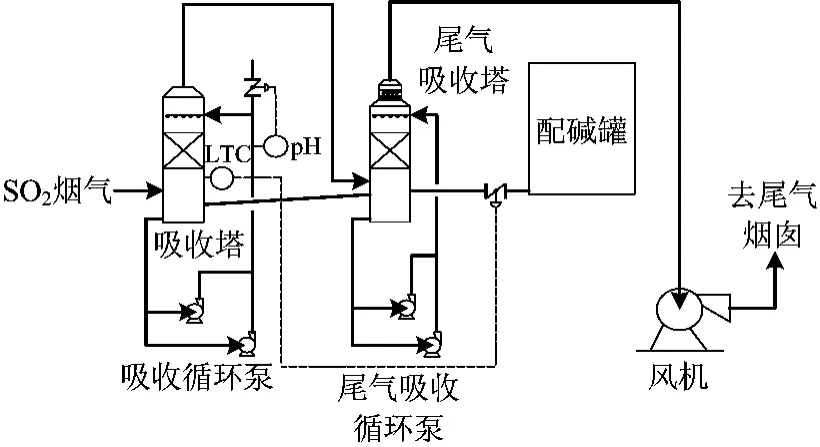

亚硫酸钠双塔连续吸收技术工艺流程见图3。通过2台吸收塔配置、设置液位联锁和pH值联锁,以及对吸收塔和高效尾气吸收塔结构的优化创新,实现了连续化高效吸收,保证了尾气全时段达标排放。该技术应用后系统吸收率可达到99.5%以上。

图3 亚硫酸钠双塔连续技术工艺流程

2 减排技术

随着国家对SO2排放指标控制的日益严格,硫酸尾气、杂散烟气的高效回收利用是有色冶炼行业性技术难题。金川集团采取多种技术对硫酸尾气、转炉非正常低浓度SO2烟气、阳极炉烟气、干燥窑烟气等实施综合治理,实现了低浓度SO2烟气的环保治理和硫资源综合利用[3]。

2.1 硫酸尾气

金川集团在有色金属产业发展过程中陆续建成了40余台冶金炉窑,所产生的SO2烟气成分复杂,气量、浓度波动大,烟气制酸条件不稳定,导致制酸尾气达标排放控制难度大。本着经济治理的理念,金川集团研发了一种双介质交替吸收尾气治理技术和装备。

以湿法冶金过程中产生的中水和氢氧化钠溶液相互交替作为吸收剂,通过尾气吸收液pH值控制,共同治理硫酸尾气。在制酸系统正常运行时,以中水为吸收剂通过外循环槽系统对制酸尾气进行吸收处理,内循环槽系统处于备用状态;尾气吸收循环液可回用于制酸净化工序。在冶炼或制酸系统开、停车及出现故障时,尾气SO2浓度较高,内、外循环槽系统同时启动,分别利用中水和氢氧化钠溶液对制酸尾气进行2级吸收,确保尾气达标排放;尾气吸收循环液可回用于亚硫酸钠系统继续生产,实现吸收液的资源化利用。

双循环系统尾气吸收塔集水吸-碱吸-配液-移热-布液-捕沫等多功能于一体,具有流程短、结构紧凑的优点,并且可根据尾气中SO2含量自动切换吸收剂。

2.2 转炉非正常低浓度SO2烟气

金川集团镍、铜冶炼各炉窑产生的SO2烟气通过烟气网络体系混配后引入制酸系统进行治理,但转炉系统产生的烟气SO2浓度低[φ(SO2)为0~1.5%],不能满足烟气制酸条件;并且转炉开、停炉切换频繁,烟气SO2浓度和气量波动大,规律性差,治理难度大。结合烟气特性将柠檬酸钠吸收解吸技术首次应用于转炉非正常外排SO2烟气的处理,解吸出的小气量、高浓度SO2气体返回制酸系统回收利用[4]。

在技术创新过程中,针对传统方法中蒸汽直接加热方式存在的技术难题,金川集团研发了再沸器强制循环间接加热、解吸液自身相变后进行汽提的方法进行吸收液的SO2解吸。柠檬酸钠吸收富液换热升温后进入解吸塔顶自上而下喷淋,柠檬酸钠贫液经强制循环再沸器加热至沸点,送至解吸塔下部液面之上;由于塔内负压自身发生相变产生蒸汽,同时释放出一部分SO2,二者的混合物向塔上部上升过程中,与塔顶流下的富液在填料层逆向接触,SO2被解吸出来,提高了蒸汽利用效率。

针对吸收液循环使用过程中SO2-

4富集导致吸收速率降低、吸收液外排带来环境问题,以及结晶器二次成核问题,金川集团在柠檬酸钠吸收解吸系统中研究应用冷冻脱硝工艺,使吸收液中的SO2-4连续脱除,解决了低浓度SO2烟气吸收过程中SO2-4富集的问题。

2.3 阳极炉烟气

阳极炉精炼作为火法冶炼过程最后一道精炼工序,生产过程为间歇式,主要特点为烟气SO2浓度低、工况不稳定,并且在运行的局部时段尾气SO2和颗粒物浓度均超过国家排放标准。在阳极炉烟气治理过程中,金川集团依托钠碱法的原料和技术优势,对钠碱法工艺及设备进行优化创新,自主研发了集烟气洗涤、除尘、降温、吸收过程于一体的集成式脱硫塔,同时采用串联逆流脱硫工艺,形成了一套阳极炉集成式烟气脱硫工艺[5]。其脱硫工艺流程见图4。

图4 阳极炉集成式烟气脱硫工艺流程

在此工艺中,尾气脱硫塔出来的吸收后液进行二次脱硫处理,达到了“以废治废”的目的,极大地降低了氢氧化钠的消耗。

2.4 干燥窑烟气

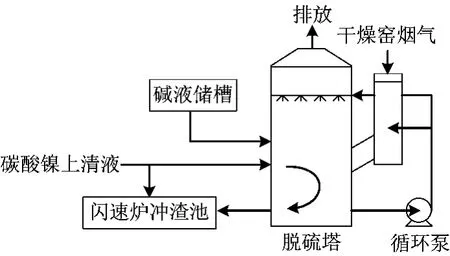

镍闪速炉精矿干燥系统采用粉煤燃烧产生的高温烟气进行精矿干燥,由于部分精矿和粉煤燃烧后脱硫,致使尾排烟气ρ(SO2)达到2 g/m3以上,严重超标。金川集团利用前端洗涤+空塔2级吸收、集烟气净化-降温-脱硫于一体的吸收塔,采用碳酸镍上清液-烧碱双液吸收技术处理干燥窑烟气,工艺流程见图5。

图5 干燥窑烟气脱硫工艺流程

当干燥窑烟气状况稳定时,采用碳酸镍上清液作为吸收剂对烟气进行吸收,吸收液用于镍冶炼过程冲渣,避免了吸收过程结晶和废液产生;当干燥窑烟气波动时,根据吸收液pH值,通过自控联锁系统加入氢氧化钠对烟气进行双液把关吸收。该技术以碳酸镍上清液为吸收剂“以废治废”,降低了脱硫运行费用,操作灵活性高,并且实现了干燥窑烟气全时段达标排放。

3 节电节能技术

冶炼烟气制酸系统是有色金属冶炼配套的环保治理装置,环保治理费用是影响冶炼成本的关键因素,金川集团本部硫酸产能2 520 kt/a,因此,通过节能降耗降低制酸系统运行成本十分必要。

3.1 新型湍冲洗涤塔

原湍冲洗涤塔固液分离采用斜板斜管沉降,造成后端洗涤塔、冷却塔、电除雾器积泥严重,酸性水排放量大,增加了补水量。金川集团研发了一种新型湍冲洗涤塔[6],采用多边均布切向进液沉降管,沉降管独特的切向进液方式带动沉降槽底部酸性水搅动,对重力沉降进行干扰;实现酸性水中酸泥的均散悬浮,避免含泥酸性水沉积在沉降槽内,便于酸泥移出净化处理,彻底解决斜板斜管积泥坍塌的问题。在新型湍冲洗涤塔的塔底中心筒出液口处设置了一种涡流防沉积装置,经过中心筒的酸性水通过旋流装置,使塔底循环槽中的酸性水进行涡流运动,避免沉积,实现酸性水的强制紊流,避免了酸泥在塔底的沉积堵塞。另外设计了一种阻泥式中心筒,新型阻泥式中心筒对酸泥起到阻挡作用,与切向进液沉降管配合使用,减少进入循环槽的酸泥含量。该新型湍冲洗涤塔通过与悬浮过滤器配合使用,使得酸性水大部分回净化工序再利用,减少了酸性水排放量,节省新水补入,从而降低水耗。

3.2 高效循环水系统

传统循环水冷却系统工艺流程长,配套建设热水池、凉水池等占地面积大、成本高,卧式离心水泵需低位安装,需建水泵房和地坑,易泄漏,故障率高。因此,金川集团通过对冷却塔内部结构的优化及立式斜流泵的创新应用,研发了一套气流场和循环水场均匀分布的一体化高效循环水冷却系统[7];该系统塔池合一,循环水冷却塔内设置动能回收型风筒、嵌套孔窝式立体三折向收水器、双梯波薄膜填料及全管式配水系统等。从而实现了循环冷却水系统高效节能,有效降低了电耗和水耗。自一体化高效循环水冷却系统应用以来,制酸系统全年节水约5.6× 104m3、节电约1.082×107kWh。

3.3 电气系统

目前制酸系统的能耗现状表现为现场电力质量低、电能品质较差,谐波污染较重、谐波畸变率高,用电设备实际运行效率低,配电系统热阻损严重。针对存在的问题,金川集团研发了一套制酸系统电气高效节能技术。设置钳位电压,抑制瞬变浪涌电流对电网的冲击,滤除谐波畸变电流的无谓消耗和对用电设备的损害,提高用电效率,转换无功电流;改变电角度,使感性负载在正弦波中的效率提高。该技术应用后节电率达到10%,净化工序每年可节省电量9.18×105kWh,节电效果显著。

4 热回收技术

随着烟气SO2浓度的提高,制酸系统转化热量大幅增加,转化器内温度上升,影响系统转化率。若转化热能得不到有效转移,不仅造成热能资源浪费,而且热量会后移至干吸工序,增加阳极保护酸冷却器负荷和循环水使用量。因此,必须对转化余热进行回收利用。

4.1 中温位余热回收

通过对热管式余热锅炉、间壁式换热器、蓄热式换热器等换热设备的研究分析,金川集团集成应用了分离型多管束热管循环式余热锅炉[8]。该余热锅炉热管受热段置于SO3烟道内,高温SO3烟气横向冲刷热管受热段,热管元件的冷却段设置在汽包内,汽、水系统的受热和热源分离而独立存在于热流体的通道之外,汽、水系统不受高温SO3烟气的冲刷。热管元件(包括吸热段、放热段、上升管、下降管)内的工质密闭循环,汽包内的汽、水不参与循环,烟气侧与汽、水侧实现真正意义上的完全分隔,避免了锅炉给水泄漏进烟道与SO3反应腐蚀设备的事故,实现了制酸转化工序中温位余热综合回收。

4.2 转化冷激烟气平衡调配控温技术

转化绝热操作过程中有一种换热降温方式为中间冷激式[9],即转化器2段反应之间直接掺入冷的烟气(或冷的干燥空气)达到降温目的。金川集团制酸系统新型5段转化器应用后,原系统4段转化热量平衡操作及各段转化器与换热器温度调控模式发生改变。为了合理调配转化器各段反应热,金川集团研究开发了转化冷激烟气平衡调配的烟气控温技术,通过调节冷激烟气量,严格控制转化器各段入口温度。通常冷激烟道设置为绕过换热器进入转化器或下一降温工序,在促使催化剂床层合理转化的同时,将转化反应热量后移,将高浓度SO2条件下转化器三段和五段的余热调配至2台余热锅炉,在转化自热平衡的基础上实现了余热资源综合回收利用。

5 结语

随着有色金属冶炼及制酸技术的快速发展,金川集团经过多年的生产运行实践及自主创新,对中、高、低浓度SO2烟气的经济治理技术进行了系统化研究,形成了一整套冶炼烟气清洁治理和节能环保技术体系,实现了冶炼烟气的综合经济治理及资源化利用,其技术对行业具有一定的借鉴意义。

[1]孙治忠,彭国华,张曦文.金川硫酸生产技术进展综述[J].硫磷设计与粉体工程,2016(2):1-8.

[2]周松林.高浓度冶炼烟气制酸新工艺与应用实践[J].硫酸工业,2012(5):5-8.

[3]冯拥军,常全忠,郭效瑛.金川集团提高SO2回收率的各项举措[J].硫酸工业,2013(3):19-23.

[4]魏占鸿,刘陈,唐照勇,等.柠檬酸钠法治理冶炼厂非正常排空烟气的生产实践[J].硫酸工业,2013(1):29-33.

[5]唐照勇,瞿尚君,邵志超,等.阳极炉烟气洁净化治理技术应用实践[A].南京:第四届全国烟气脱硫脱硝及除尘除汞技术年会论文集,2016:93-95.

[6]冯拥军.新型湍冲洗涤塔的设计与应用[J].硫酸工业,2010(6):35-38.

[7]谢成,胡启峰,姚玉婷.冶炼烟气制酸系统节水降耗创新举措[J].硫酸工业,2016(3):45-49.

[8]孙治忠.金川集团化工厂铜冶炼烟气制酸中温位余热回收[J].有色金属工程,2015,5(3):100-104.

[9]史万敬,魏占鸿,张莉敏,等.480 kt/a硫酸系统转化工序消除瓶颈实践[J].硫酸工业,2013(1):33-35.

Summary of clean control technology of smelting off-gas in Jinchuan Co.

LIU Chen,LI Yanmei,MA Minrui

(Chemical Plant,Jinchuan Group Go.,Ltd.,Jinchang,Gansu,737100,China)

The technical progress of clean control technology of smelting off-gas in Jinchuan Group are introduced.According to the high,medium and low concentration SO2off-gas from various smelting furnaces and the sulphuric acid plant,The“1+1”quasi isothermal conversion technology,sodium sulfite twin towers continuous absorption technology,SO2emission reduction technology,energy saving technology and heat recovery technology were developed and applied,which formed a set of clean energy saving and environmental protection technology system of smelting off-gas,realizing comprehensive economic management and resource utilization of smelting flue gas.

sulphuric acid production;smelting off-gas;cleaner production;energy-saving;emission reduction;heat recovery

TQ111.16

B

1002-1507(2017)02-0004-05

2016-09-10。

刘陈,男,金川集团股份有限公司化工厂工程师,从事冶炼烟气治理及生产技术管理工作,电话:0935-8812681,E-mail:hglc@jnmc.com。