冶炼厂环境集烟脱硫技术综述

2017-06-05秦赢董四禄

秦赢,董四禄

(中国恩菲工程技术有限公司,北京 100038)

冶炼厂环境集烟脱硫技术综述

秦赢,董四禄

(中国恩菲工程技术有限公司,北京 100038)

随着环保要求的日益提高,冶炼厂的环境集烟处理越来越受到重视。良好的环保通风系统可以保证冶炼主厂房符合职业卫生的要求,同时提高了整个项目的硫资源综合回收率。通常环保通风系统将各炉口逸散出的含SO2烟气收集汇总,集中排出主厂房外,这部分烟气需经过脱硫处理方可达标排放。通过案例对环境集烟脱硫工艺技术(如石灰石-石膏法、氨法、钠碱法、活性焦法、有机溶剂法)的工艺原理、流程特点、副产物应用等方面进行了详细介绍,并从投资、运行、操作、维修等多方面对各工艺进行深度剖析。最后,结合不同的冶炼工艺及特定的条件,推荐选择适合的环境集烟脱硫工艺。

冶炼 环境集烟 脱硫 技术进展

近年来,我国有色冶炼发展迅速,各种新的冶炼工艺的应用对环境保护起到了很大的作用。虽然在冶炼工艺设计、冶金炉设计等方面有了很大的提升,采取了很多措施以防止烟气的泄漏,但因炉子倾转、炉门开启、放渣操作等各种不可避免的因素,在冶炼生产过程中仍然会有低浓度的SO2烟气逸散出来,造成冶炼主厂房劳动条件的恶化,严重影响操作人员的身体健康。随着环保要求的日益提高,冶炼厂的环境集烟处理越来越受到重视。已有冶炼厂对环保通风系统进行了改造,并新增了环境集烟脱硫系统。新建冶炼厂在设计阶段就设置了良好的环保通风系统和环境集烟脱硫系统,这些措施保证了冶炼主厂房符合职业卫生的要求,同时也提高了整个项目的硫资源综合回收率。

1 环境集烟脱硫工艺技术

通常环保通风系统将各炉口逸散出的含SO2烟气收集汇总,集中排出主厂房外。由于近年来环保要求的提高,这部分烟气一般不能直接排放,而是需经过脱硫处理方可达标排放。因当地条件、脱硫吸收剂供应、副产品销路及综合利用的可行性等各异,冶炼厂的环境集烟脱硫工艺亦有所不同,常用的几种工艺为石灰石-石膏法、氨法、钠碱法、活性焦法和有机溶剂法。下面通过案例对冶炼厂环境集烟脱硫技术的工艺原理、流程特点、副产物应用等方面作详细介绍。

1.1 石灰石-石膏法

目前世界上湿法脱硫技术中最为成熟、应用最多的是石灰石-石膏法。国内大部分火力发电厂脱硫应用的是此技术,在有色冶炼行业的应用也很广泛[1]。其主要原因是工艺流程成熟可靠,原料易得且相对价格较低,运行成本较低。但由于有色冶炼烟气中有害杂质较多,一般脱硫过程中很少在前端设置烟气净化系统,很多炉口、渣口等处的烟尘会随环境集烟进入后续的脱硫系统,因此很难生产出合格的石膏,最终石膏产品如何利用目前仍是个难题。

以某公司100 kt/a铜冶炼工程为例,该项目为新建冶炼项目,瞬时最大烟气量为231 600 m3/h,烟气ρ(SO2)平均值为1 g/m3。脱硫后外排的干净烟气ρ(SO2)平均值低于300 mg/m3,经120 m高环保烟囱排空。

该脱硫系统包括烟气系统、循环喷淋及除雾、亚硫酸钙氧化和石膏脱水等几个主要部分。工艺流程示意见图1。

图1 石灰石-石膏法工艺流程示意

来自冶炼系统各点的环境集烟经混气室混合均匀后,通过1台接力风机升压进入脱硫塔。脱硫塔是带就地强制氧化的喷淋空塔,塔内设置3层喷淋和2层除雾器。烟气在脱硫塔内自下向上流动,与塔内喷淋的石灰浆液充分接触,并发生化学反应,石膏也在脱硫塔内结晶和生成。净化后的烟气经脱硫塔顶部的2级除雾器除去雾滴后离开脱硫塔,经烟囱排入大气。系统所需的新鲜石灰浆液来自于全厂设置的消石灰制备车间,合格的石灰浆液通过综合管网输送至脱硫系统的浆液槽储存备用,根据工艺需要补充进循环系统中。

部分石膏浆液外排至水力旋流器进行浓缩,溢流液回脱硫塔,底流进高位进料槽,再由高位进料槽自流至立式离心机进行石膏脱水。滤渣外运,滤液返回系统,定期输送部分滤液至污酸污水处理。

系统设计参数与实际运行参数对比见表1。

表1 系统设计参数与实际运行参数对比

系统运行存在问题,环境集烟在进入脱硫系统前均经过了布袋除尘器进行收尘处理,但考虑到除尘效率及布袋磨损等影响,环境集烟中仍存在少量尘;这部分烟尘会进入到最终的副产品石膏中,而含有此部分重金属杂质的石膏如何利用成为难题。目前该厂是将产出的石膏统一堆存处理。

1.2 氨法

氨法脱硫技术是一种符合循环经济要求的脱硫技术,脱硫副产品硫酸铵可以作为化肥外售。氨法脱硫工艺成熟,工业化应用较多,主要是利用氨作为吸收剂吸收烟气中的SO2,形成含(NH4)2SO3-NH4HSO3-H2O的吸收液。该吸收液中的(NH4)2SO3对SO2具有良好的吸收能力;对(NH4)2SO3溶液的处理方案有多种,目前使用较多的是塔外蒸发结晶工艺[2]。

以某公司冶炼加工总厂SO2减排治理改造工程为案例,该项目为已有冶炼厂改造项目,进脱硫系统的烟气量为250 000 m3/h,进口ρ(SO2) 0.65~10 g/m3,粉尘(ρ)小于150 mg/m3。脱硫系统的脱硫效率大于或等于95%,排放ρ(SO2)<130 mg/m3,粉尘(ρ)小于80 mg/m3,逸氨质量浓度小于10 mg/m3。

工艺流程示意见图2。

图2 氨法工艺流程示意

该脱硫系统主要包括脱硫工序和硫铵工序。将各点的环境集烟混合后经增压风机送入脱硫塔,与从上部喷淋下来的3级吸收液[w(NH4OH)13%稀氨水]接触,混合烟气经循环液吸收其中的SO2、除雾后由60 m高烟囱排放。

在脱硫塔中,烟气中的SO2与氨水发生反应,在此过程中,(NH4)2SO3对SO2具有良好的吸收能力,NH4HSO3对SO2不具有吸收能力。随着反应的进行,循环液中的NH4HSO3越来越多,循环液吸收能力下降,此时需向循环液中加入一定量的氨,使得部分NH4HSO3转化为(NH4)2SO3,以保持循环液的吸收能力。

在脱硫塔下部,循环液中的(NH4)2SO3被外部送入的压缩空气氧化为(NH4)2SO4,氧化后的循环液中硫酸铵达到一定浓度时,排出部分循环液去硫铵工序。先过滤掉溶液中的杂质,再进行蒸发结晶、离心分离、干燥包装,制成固体硫酸铵产品;过滤产生的滤渣返回冶炼系统作为原料使用。蒸发结晶过程中产生的蒸汽冷凝水返回余热锅炉使用,硫酸铵溶液蒸发冷凝水返回脱硫塔循环使用。

系统设计参数与实际运行参数对比见表2。

表2 系统设计参数与实际运行参数对比

该系统运行时,需注意以下问题:①液氨具有爆炸危险,其储存、运输较复杂,存在一定的安全隐患;②氨水具有较强的挥发性,挥发气体具有较强的刺激性,运行过程中需特别注意;③降低氨逃逸和控制气溶胶,设计时,选取合适的液气比和空塔气速,选择合理的加氨方式;④运行操作过程中,控制合理的氨硫比和循环液pH值,保证氧化空气的充足供应。

1.3 钠碱法

钠碱法脱硫工艺采用氢氧化钠或碳酸钠作为吸收剂,产品为无水亚硫酸钠。钠碱法脱硫应用较广,该法技术成熟,脱硫率高,入系统烟气φ(SO2)可在0.05%~6.0%;原料及产品多为固态,运输方便,产品亚硫酸钠多用于造纸等行业,需求量较大,一般市场销路不成问题。

以某公司处理500 kt/a多金属矿综合捕集回收技术改造工程为案例,该项目为新建冶炼项目,处理烟气量约386 235 m3/h,ρ(SO2)为341~2 335 mg/m3,粉尘(ρ)小于160 mg/m3;处理后的烟气ρ(SO2)<200 mg/m3,粉尘(ρ)小于80 mg/m3。脱硫效率大于或等于95%。

钠碱法脱硫系统主要包含SO2吸收、母液中和、蒸发结晶干燥等几个部分[3]。钠碱法工艺流程见图3。

图3 钠碱法工艺流程示意

环境集烟经接力风机送入脱硫塔,用NaOH或Na2CO3作为吸收剂吸收SO2。Na2SO3具有吸收SO2的能力,继续吸收SO2生成NaHSO3,而NaHSO3不能与SO2作用。在含氧量较高及SO2较低的情况下,容易引起Na2SO3副反应。反应生成Na2SO4的加入适量的阻氧剂对苯二胺可抑制副反应的进行。

部分循环液(即Na2SO3及NaHSO3的混合物)外排去中和处理。在搅拌的条件下调节加碱液量,使母液中和至pH值7,此时NaHSO3全部生成Na2SO3。

为保证制得无水亚硫酸钠,中和温度应控制在34.5℃以上,工业实际控制温度38~40℃。如产品中的重金属含量达不到标准,可向溶液中加入少量Na2S,重金属硫化物在水中的溶解度更小,可除去。中和后的饱和Na2SO3溶液经压滤机压滤除去溶液中的不溶物后进入饱和液槽,经液下泵输送至蒸发釜,进行蒸发、浓缩、结晶。再经过离心机脱液后,由螺旋输送机送至闪蒸干燥系统进行干燥,干燥系统出来的产品经包装机进行包装,此时得到的即为无水Na2SO3产品。

事实上,很多冶炼企业为了达到环保要求,只关注尾气排放是否达标,因此简单实用的脱硫效率高的钠碱法脱硫工艺便成了一个很好的方案。但因工艺参数及控制等多方面原因,该项目并没有生产无水亚硫酸钠,而是将洗涤后的循环液直接送去后续污酸污水处理;这不仅没有回收硫元素,造成了很大的浪费,同时还给后续污水处理增加了很大压力,使得脱硫系统及污水处理的运行成本大大增加。

钠碱法脱硫生产无水亚硫酸钠受制约的主要因素是原料碱液来源不充足,且原料价格较高,运行成本相对较高。另外,在生产过程中如果控制不好,大量亚硫酸钠会被氧化成硫酸钠,导致产品品质下降。目前国内冶炼烟气经钠碱法脱硫生产无水亚硫酸钠的成功典型是金川集团化工厂。不过,处理的烟气不是环境集烟而是铜冶炼配套的电炉、回转窑、合金硫化炉等的工艺烟气,处理气量120 000 m3/h,φ(SO2)为1.5%~2.5%,处理后的烟气ρ(SO2)<200 mg/m3,亚硫酸钠产能为200 kt/a。

1.4 活性焦法

活性焦脱硫是一种资源化的干法烟气脱硫技术,已应用于处理各种工业尾气,如燃煤锅炉烟气、烧结机烟气和垃圾焚烧烟气,涉及化工、电力、冶金等多个行业。

活性焦脱硫原理是利用具有独特吸附性能的活性焦对烟气中的SO2进行选择性吸附,吸附态的SO2在烟气中氧气和水蒸气存在的条件下,被氧化为H2SO4并被储存在活性焦孔隙内;同时活性焦吸附层相当于高效颗粒层过滤器,在惯性碰撞和拦截效应作用下,烟气中的大部分粉尘颗粒在床层内部不同部位被捕集,完成烟气脱硫除尘净化[4]。

吸附SO2后的活性焦,因其内外表面及微孔被硫酸覆盖,导致吸附能力下降,必须进行再生以恢复吸附活性。再生方法通常有洗涤再生和加热再生,前者是用水洗出活性焦微孔中的硫酸,副产品为稀硫酸,再将活性焦进行干燥重新使用;后者是对吸附有SO2的活性焦加热,使C与硫酸发生反应,将H2SO4还原为SO2,富集的SO2气体可用来生产硫酸。由于水洗再生腐蚀比较严重,副产品稀硫酸基本没有利用价值,所以常使用加热再生法。

当活性焦被加热到400~500℃时,积蓄在活性焦微孔中的硫酸分解脱附,生成SO2、CO2和H2O,烟气φ(SO2)可达20%以上。

经加热再生的活性焦恢复了吸附性能,循环使用。活性焦的加热再生反应相当于对活性焦进行再次活化,吸附和催化活性不但不会降低,还会有一定程度的提高。

活性焦脱硫的工艺系统由SO2吸附脱硫系统、烟气系统、活性焦再生系统、物料循环输送系统、收尘系统、工艺水及压缩气系统和检修起吊设施等几个部分组成。环境集烟进入活性焦脱硫装置,活性焦在设备中依靠重力向下均匀移动,并用给料机控制流量。进入吸附器的废气与活性焦逆流接触,气体脱除SO2后排空。出吸附器的活性焦进入脱附器进行加热脱附再生,脱附后的活性焦筛分后,返回吸附器循环使用,富集的SO2送去制酸。

活性焦脱硫工艺流程示意见图4。

图4 活性焦脱硫工艺示意

以某公司300 kt/a铜冶炼工程为案例,该项目进入脱硫系统的烟气量为450 000 m3/h,ρ(SO2)为1.5 g/m3。经脱硫系统后的干净烟气ρ(SO2)均值小于300 mg/m3,经120 m高环境集烟烟囱排空。

系统设计参数与实际运行参数对比见表3。

表3 系统设计参数与实际运行参数对比

系统运行时存在以下问题:①系统能耗高,目前活性焦再生主要采用电加热高温再生方式,再生过程的电耗占到系统电耗的70%~80%;②活性焦的磨损,活性焦物料输送过程中会产生一定的磨损,这部分运行损耗占到总运行费用的50%~60%。

1.5 有机溶剂法

有机溶剂法的原理是使用的吸收剂在低温下吸收SO2,高温下将吸收剂中SO2再生出来,从而达到脱除和回收烟气中SO2的目的。该法的关键是脱硫剂要对SO2气体具有良好的吸收和解吸能力[5]。

环境集烟中含有粉尘和部分SO3等杂质,影响后续的吸收解吸。因此,首先需要增加洗涤装置,经过洗涤后的洁净烟气进入脱硫塔下部,与从脱硫塔中部进入的脱硫贫液逆流接触,气体中的SO2被吸收,尾气达标排放。吸收SO2后的富液从吸收塔底经富液泵加压后进入贫/富液换热器,与热贫液换热后进入再生塔再生。富液在再生塔经填料层后进入再沸器,继续加热再生成为贫液。从再生塔底出来的贫液经贫富液换热器初步降温后,由贫液泵加压进入吸收塔上部,重新吸收SO2。从再生塔内解吸出的SO2随蒸汽由再生塔塔顶引出,进入冷凝器、分离器,冷却分离出水后的SO2气体送去制酸。该技术的工艺流程示意见图5。

图5 有机溶剂法工艺流程示意

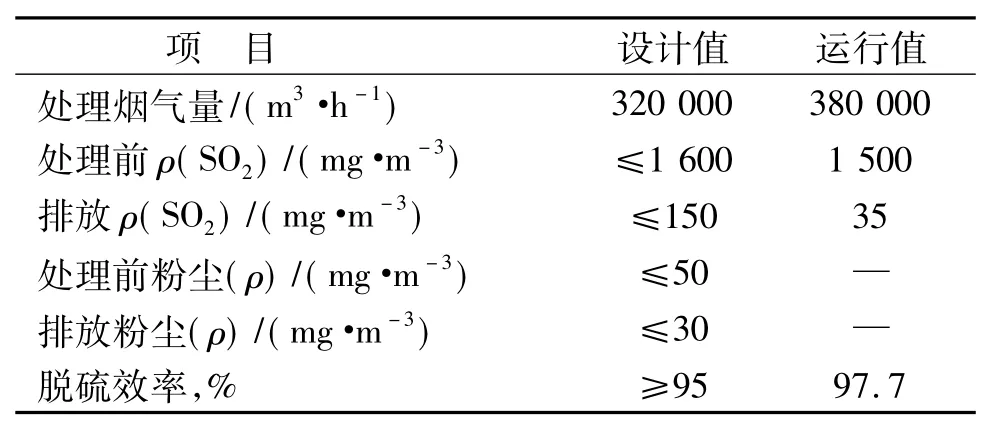

以某公司400 kt/a铜冶炼工程为案例,该项目为新建项目,处理烟气量约320 000 m3/h,ρ(SO2)<1 600 mg/m3,处理后烟气ρ(SO2)<100 mg/m3,通过210 m高烟囱排放。

系统设计参数与实际运行参数对比见表4。

表4 系统设计参数与实际运行参数对比

该工艺的主要优势在于适应性强,即对环境集烟烟气量波动、SO2浓度波动均有很好的适应性,可以保证脱硫尾气的达标排放。存在的问题主要是运行成本较高,即蒸汽消耗和有机溶剂损耗偏多。为避免有机溶剂的大量消耗,烟气在进入脱硫系统前,必须保证良好的洗涤效果,对前端的烟气洗涤要求较高。

2 环境集烟脱硫工艺技术总结

冶炼厂通过多方面因素比较后采用了不同的脱硫工艺。比如,烟气量较小、周边有石灰石资源,同时又有堆存渣库,选择石灰石-石膏法。附近有液氨且副产物硫酸铵销路较好,选择氨法。当地环保要求高且有可以利用的低压蒸汽,选择处理效果较好的有机溶剂法。

综上所述,对几种常用的环境集烟脱硫工艺技术相关指标进行比较,见表5。

表5 各脱硫工艺技术综合指标

3 结语

石灰石-石膏法副产石膏中含有大量的金属烟尘,很难再次利用;氨法如果前序烟气净化效果差,最终的产品硫酸铵品质也较差,另外还有氨逃逸等问题。钠碱法由于亚硫酸钠容易被氧化,很难获得合格的无水亚钠产品。因此,以上几种工艺虽能处理环境集烟,但仍然存在一些问题,不推荐这些工艺用于环境集烟脱硫。

活性焦法、有机溶剂法都有很高的脱硫效率,且对于烟气波动的适应性较强,尾气中SO2含量较低,可以满足更加严格的环保要求,宜推荐作为环境集烟脱硫的处理工艺。

[1]肖万平.湿法烟气脱硫技术在火力发电工业中的应用[J].中国有色冶金,2006(5):49-52.

[2]葛能强,邵永春.湿式氨法脱硫工艺及应用[J].硫酸工业,2006(6):10-15.

[3]常全忠.用冶炼烟气生产亚硫酸钠[J].硫酸工业,2002(1):43-45.

[4]高继贤,刘静,翟尚鹏,等.活性焦脱硫技术在有色冶金行业的应用与研究[J].有色冶金设计与研究,2012 (1):24-28.

[5]沙涛,孙明生.离子液脱硫技术与活性焦脱硫技术的应用及比较[J].硫酸工业,2014(5):35-38.

Sunmary desulphurization technology for fugitive gas of smelting plant

QIN Ying,DONG Silu

(China Enfei Engineering Technology Co.,Ltd.,Beijing,100038,China)

The treatments of fugitive gas in the smelting industrial building are getting more and more attention recently along with increase of requirements for environmental protection.Occupational health standards can meet the requirements and the sulphur resources recovery rate of the smelting project can be increased while using a well-functioning ventilation system.Usually fugitive gas escaping from furnace should be collected together and discharged out of the smelting industrial building.Fugitive gas contains SO2which is harmful to environment must be desulphurized before it is discharged through the stack.The principle,process characteristics and by-product utilization of each gas desulfurization process are introduced respectively according to each case,including limestone/limegypsum process,ammonia process,sodium alkaline process,activated coke process and solvent process.Summaries and analysis of each process are made from several aspects,such as investment estimate,techno-economic indexes,operation,maintenance.Conclusions are made according to the different smelting conditions using different smelters,and the suitable gas desulphurization process is advised.

smelting;fugitive gas;desulphurization;technical progress

TQ111.16;X781

B

1002-1507(2017)02-0009-06

2016-10-02。

秦赢,男,中国恩菲工程技术有限公司高级工程师,主要从事冶炼烟气制酸、烟气脱硫等工作。电话: 13810797535;E-mail:qiny@enfi.com.cn。