剪切变稀体系同心双轴搅拌釜内的气液分散模拟

2017-06-05刘宝庆郑毅骏梁慧力王曼曼金志江

刘宝庆,郑毅骏,梁慧力,王曼曼,金志江

剪切变稀体系同心双轴搅拌釜内的气液分散模拟

刘宝庆1,郑毅骏1,梁慧力2,王曼曼1,金志江1

(1浙江大学化工机械研究所,浙江杭州 310027;2浙江诚泰化工机械有限公司,浙江湖州311258)

气液搅拌设备因其良好的适用性被广泛应用于过程工业中。为更好地比较不同工况下剪切变稀体系中的气液分散情况,通过实验研究整体气含率和相对功耗确定适宜的转动模式,进而模拟研究表观气速、体系黏度、搅拌转速对气含率和气泡尺寸的影响。结果表明,相同功率下内外双桨反向旋转模式在理想气液分散条件下,相较于单轴内桨和内外双桨同向旋转模式具有更高的气含率和更好的气体泵送能力;表观气速的增加有利于气泡的均匀分散,但气泡尺寸也会随之增大;有效黏度的增加使得搅拌桨的影响区域变小,不利于气泡的均匀分散,气泡尺寸也随之增大;搅拌转速的增加使得循环涡流的影响区域变大,高气含率区不断扩大。

剪切变稀体系;气液两相流;同心双轴搅拌釜;气含率;数值模拟

引 言

气液搅拌设备在生物化工、石油化工、制药工业、食品工业等行业中应用较广,其良好的搅拌性能可促进气相在液相中的分散,扩大两相接触面积,强化两相间的传质、传热和反应[1-5]。

气液搅拌分散的研究大都采用清水作为液相[6-11],但在发酵等实际工业生产过程中,物料多为黏稠体系,且常常是非牛顿流体体系,因此对黏稠体系中气液搅拌分散的研究很有必要。周珍[12]实验研究了空气-黄原胶体系在多层组合桨作用下的气液分散,发现大桨型组合下的气液混合效果要明显优于小桨型组合,且这一优势随着黄原胶浓度的增加趋于显著。郭晓攀等[13]实验研究了三层组合桨搅拌下羧甲基纤维素钠(CMC)水溶液中的气液分散特性,发现CMC浓度对气含率的影响在高通气量下更为明显。Gabelle等[14]实验研究了桨型、搅拌釜尺寸对非牛顿流体中气液分散和传质的影响,发现相同功耗下双层搅拌桨的桨型对传质的影响不大,而搅拌釜尺寸对气液分散和传质的影响较大。Gomez-Diaz等[15]实验研究了单轴Rushton搅拌釜内二氧化碳-非牛顿流体体系的气液传质,发现搅拌转速和通气速率的增加有利于气液传质速率的提升,而液相浓度的增加将导致体系黏度增加,不利于两相间的传质。Tecante等[16]实验研究了螺带-螺杆式搅拌桨作用下空气-非牛顿流体体系中的气液传质,发现通气速率对气液传质的促进作用要优于搅拌转速。

随着数值模拟技术的发展,计算流体动力学(CFD)方法也被用于气液两相混合操作的研究,不仅降低了实验的成本也突破了实验的局限性。肖颀等[17]模拟研究了单一Rushton搅拌桨作用下空气- 清水体系的气液搅拌,发现功率准数随着通气量的增加而降低。Wang等[18]数值模拟了空气-清水体系中的单一Rushton桨气液搅拌,发现随着搅拌转速的增加,搅拌釜内的流场逐渐产生双旋涡结构。Taghavi等[19]结合实验与模拟研究了双层Rushton桨在空气-清水体系中的气液分散特性,发现表观气速的增加将降低搅拌功率。Khopkar等[20-22]模拟研究了单层及双层Rushton桨搅拌下空气-清水体系的气液混合,发现当双层桨产生的流型为合并流时,体系将更快进入气泛状态。Petitti等[23]采用多元群体平衡模型模拟了空气-清水体系在双轴搅拌下的气泡破碎和气液传质,并与实验进行了比较。Liu等[24]数值模拟了空气-麦芽糖浆水溶液在双轴搅拌下的气液分散特性,发现随着液相黏度的增加,近壁处的气含率降低,气液分散情况变差。沙作良等[25]通过模拟鼓泡床内两相流的气液分布,比较了均一气泡尺寸模型和群体平衡模型的模拟效果,发现采用群体平衡模型得到的结果更接近实验值。Moilanen等[26-27]模拟研究了非牛顿流体体系中的气液混合与传质,发现近60%的传质过程发生在10%的区域内,其中搅拌桨排出流区域的传质效率最高。

现有文献对气液两相模拟的研究主要集中在清水或牛顿流体体系中,部分学者对非牛顿流体的研究也多采用单轴单桨或单轴多层组合桨,而有关双轴搅拌器气液分散性能的研究相对较少。本文模拟研究了剪切变稀体系下气液两相的双轴搅拌分散,通过模拟搅拌釜内局部气含率和气泡尺寸的分布,研究表观气速、体系黏度、搅拌转速等对气液分散的影响。

1 物理模型和实验方法

1.1 物理模型

研究中采用内径为380 mm、液位高为428 mm的标准椭圆形封头搅拌釜,其下部安装有气体分布器,分布器环径为120 mm、管径为18 mm,下方均布有24个孔径2 mm的进气孔,分布器中心距坐标原点25 mm,结构如图1所示。搅拌釜结构有两种,结构1[图1(a)]为单轴内桨加均布的4块全深度挡板,结构2[图1(b)]为由内、外双桨构成的同心双轴搅拌结构。内桨采用六直叶圆盘涡轮桨[Rushton,图1(c)],中心距坐标原点97 mm,外桨采用框式桨[GT,图1(d)],底部距釜底10 mm。挡板宽度为38 mm,厚度为10 mm,距离釜壁7.6 mm。

液相物料采用美国CPKelco公司生产的CG-T系列黄原胶,其水溶液属于剪切变稀流体,有效黏度a满足式(1)

a=-1(1)

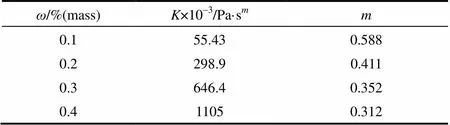

4种不同质量分数的黄原胶(XG)水溶液的流变特性参数列于表1,图2给出了相应的流变特性曲线。

表1 黄原胶水溶液物性参数

1.2 实验方法

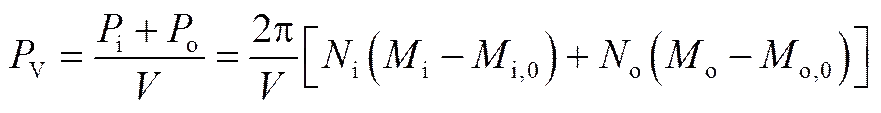

实验的进气系统由W-0.36/8型空气压缩机、LZB-15型转子流量计和气体分布器构成,内外搅拌桨转速由变频器控制。整体气含率g由液位差法测量得到,负载扭矩i、o和空载扭矩i,0、o,0由TQ-660扭矩传感器测量得到,体积功率经式(2)计算得到

相对功耗RPD为相同转速下通气后搅拌功率g与未通气搅拌功率0的比值,可表征搅拌桨对气相的泵送能力。

2 数学模型和模拟方法

2.1 数学模型

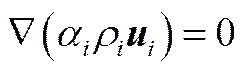

2.1.1 两相流模型 模拟采用Euler-Euler双流体模型进行稳态计算,将气液两相看作相互渗透的连续介质,气相和液相各自满足相应的质量守恒方程和动量守恒方程[5]。

质量守恒方程

动量守恒方程

(4)

式中,各变量下角标取g时为气相参数,取时为液相参数。

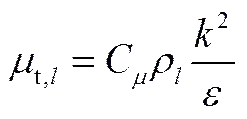

2.1.2 湍流模型 湍流模型采用标准-模型,假设液相湍流黏度t,l与湍动能和湍动能耗散率相关[24]

式中,C为模型参数,取值为0.09。和由湍动能方程和湍动能耗散率方程求解得到。

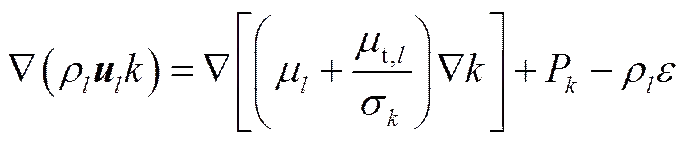

湍动能方程

湍动能耗散率方程

(7)

式中,C1、C2、σ和σ为模型参数,分别取值为1.44、1.92、1.0和1.3。

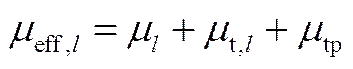

基于涡黏假设可知,液相有效黏度eff,l和气相有效黏度eff,g分别为

(9)

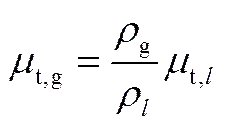

其中,气相湍流黏度t,g由式(10)计算得到

2.1.3 相间作用力模型 式(4)中的项是由搅拌过程中气液两相间的相互作用产生的,包括曳力、升力和虚拟质量力等。其中升力和虚拟质量力相对于前者较小,在模拟过程中可忽略不计。

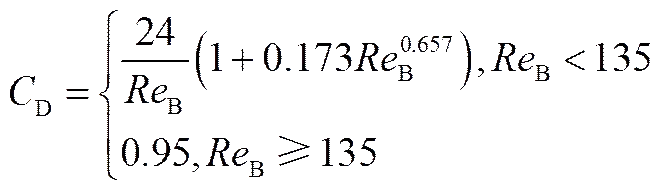

采用式(11)计算曳力系数D[28]

其中,气泡Reynolds数B由式(12)计算得到

(12)

式中,32=Sd3/Sd2为Sauter平均直径,表观黏度app的定义为

Moilanen等[26-27]对气泡群产生的剪切速率进行修正

(14)

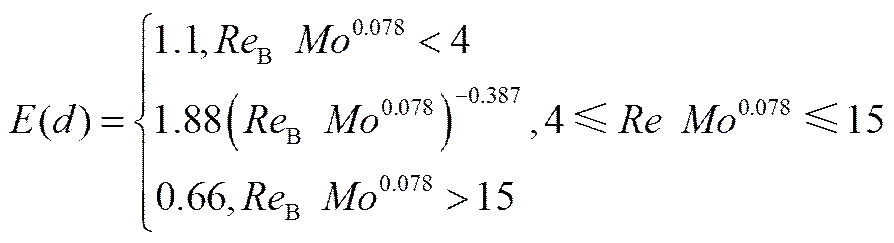

采用()来考虑对非球形气泡的形状修正,其表达式为

(16)

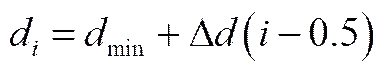

2.1.4 群体平衡模型 气液搅拌釜内气泡尺寸的分布不均匀,不同区域中气泡的破碎和聚并速率差异较大,因而采用群体平衡模型(PBM)对各处气泡大小进行模拟。采用多尺寸组(MUSIG)模型分组方法对群体平衡方程进行离散,采用等直径离散方法将所有气泡按尺寸分为组,各组尺寸分别为

为获得更贴近实验值的模拟结果,将气泡分为10组,其中最大气泡尺寸max为5.5 mm,最小气泡尺寸min为0.5 mm,各气泡组尺寸可由式(17)计算得到。

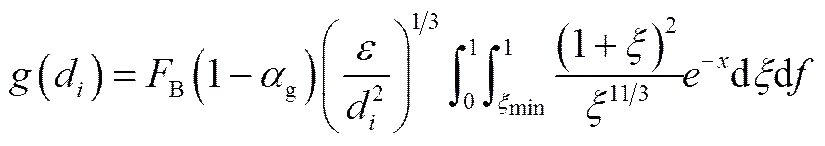

气泡破碎模型采用Luo等[29]的模型,其破碎函数的积分形式为[27]

其中

(19)

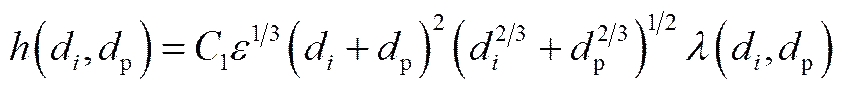

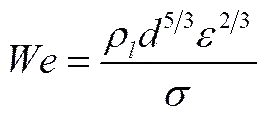

气泡聚并模型采用Coulaloglou等[30]的模型,聚并频率(d,p)由式(20)计算[27]

其中聚并效率(d,p)采用Chesters[31]提出的表达式

(21)

式中,1、2为模型常数,基于Laakkonen[32]的实验结果,1=0.88,2=0.6。

2.2 模拟方法

模拟采用CFX软件对剪切变稀体系下气液两相的双轴搅拌分散进行研究。采用多重参考系法(MRF)将搅拌釜分为内桨动区域、外桨动区域和静区域3部分。动区域采用旋转参考系,内、外桨动区域的转速和方向分别与内、外桨一致;静区域采用静止参考系。搅拌轴、搅拌桨、挡板、气体分布器及釜壁等固体壁面选用壁面边界(wall boundary),气体分布器气孔选用速度入口边界(velocity inlet boundary),自由液面选用脱气出口边界(degassing outlet boundary),静区域和动区域之间的传递由交界面(interface)实现。求解格式采用高阶求解模式(high resolution),时间尺度控制采用自动时间尺度(auto timescale)。

2.3 网格划分

内桨动区域结构复杂,采用非结构化四面体网格,其他区域采用结构化六面体网格进行划分,对搅拌桨附近的网格进行局部加密(图3)。在模拟过程中,充足的网格数量将得到更为精确的计算结果,但过多的网格会耗费更多的计算资源和时间,因而有必要对各模型进行网格独立性验证。图4(a)为不同网格尺度下平面内= 120 mm处(图1)的局部气含率gL随高度的变化曲线,图4(b)为整体气含率g、气泡平均Sauter直径32随网格数的变化曲线,其中黄原胶质量分数为0.2%,内外桨反向旋转,转速为342 r·min-1/19 r·min-1,表观气速为2.94×10-3 m·s-1。由图可以看出,当网格数达到785585个后各参数趋于稳定,因而采用该网格模型进一步模拟研究。

3 结果与讨论

3.1模拟可靠性分析

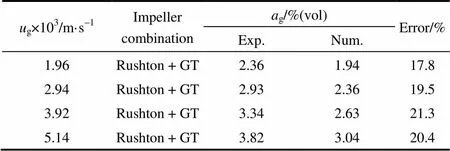

表2中列出了不同表观气速下搅拌釜整体气含率的实验值与模拟值,选用的液相为质量分数0.2%的黄原胶水溶液,内外桨反向旋转,转速为342 r·min-1/19 r·min-1。由表中数据可知,整体气含率的实验值与模拟值随表观气速的变化趋势保持一致,其一致性良好,说明该模拟方法适于对相应工况下气液搅拌进行预测和研究。

表2 不同工况下整体气含率实验与模拟值的比较

3.2 搅拌釜结构和转动模式的确定

首先通过实验确定搅拌釜的结构和转动模式,选用质量分数为0.2%的黄原胶水溶液,表观气速为1.96×10-3m·s-1。工况a为单一Rushton内桨加4块均布的全深度挡板,工况b为Rushton内桨和GT外桨同向旋转,工况c为Rushton内桨和GT外桨反向旋转。考虑到相同转速下内外双桨反向旋转的功耗要远高于其他两种工况[33-34],选用体积功率代替搅拌转速作为横坐标,比较各工况下的整体气含率g和相对功耗RPD。

由图5可以发现,相同体积功率下内外双桨反向旋转的整体气含率要高于另两种工况;高体积功率下反向旋转的相对功耗也更大,说明在理想气液分散条件下反向旋转的气体泵送能力更强。综合考虑整体气含率和相对功率,选用内外双桨反向旋转模式在较优工况条件下进行后续模拟研究。

3.3 表观气速的影响

表观气速是通气量与搅拌釜截面积的比值,模拟比较了4种不同表观气速(1.96×10-3、2.94×10-3、3.92×10-3、5.14×10-3 m·s-1)下搅拌釜内气含率和气泡尺寸的分布情况,研究了表观气速对釜内整体参数的影响。选用的液相为质量分数0.2%的黄原胶水溶液,内外桨反向旋转,转速为342 r·min-1/19 r·min-1。

图6为表观气速2.94×10-3 m·s-1条件下,内桨位置= 0.092 m处水平截面的气含率分布,可以观察到气含率分布在周向上存在一定的周期性。为了避免截面分布图被内外桨桨叶遮挡,且排除外桨对局部气含率的影响,后续研究将选取与外桨位置相垂直的截面。图7给出了不同表观气速下搅拌釜截面局部气含率的分布情况。由图可以观察到,随着表观气速的增加,釜内局部气含率的分布趋于均匀,继而在近液面处出现高气含率区。由于高表观气速下气泡间的聚并概率变大,气泡尺寸变大后在釜内的上升速度加快,因而近液面处的气泡停留较多。图8中给出了整体气含率随表观气速的变化。随着表观气速的增加,釜内单位时间内通入的气体量增加,同时由于气泡间聚并的概率增加导致气泡尺寸变大,气泡在釜内停留的时间缩短。这两种因素中后者的影响弱于前者,因而整体气含率随表观气速的增加从1.94%增长到3.04%。

(a) 1.96×10-3 m·s-1; (b) 2.94×10-3 m·s-1; (c) 3.92×10-3 m·s-1; (d) 5.14×10-3 m·s-1

图9给出了不同表观气速下搅拌釜截面气泡尺寸的分布情况。由图可以观察到,大尺寸气泡主要分布在气体分布器上方、搅拌轴附近、上下涡流内以及近液面区。气体分布器上方的气体刚从气孔排出,未受到搅拌桨剪切力的破碎分散;搅拌轴上黏附有大量气泡,上下涡流内和近液面区气含率较高,这些区域都更容易发生气泡的聚并。而搅拌桨喷射流处的气泡由于受到较强的剪切力被破碎,因而该区域气泡尺寸明显低于附近区域。随着表观气速的增加,气泡数目增加,气泡间聚并的概率增大,因而内桨上方的气泡尺寸明显增大。由图8可以看出,整釜气泡的Sauter平均直径也随表观气速的增加从3.34 mm增长到4.07 mm。

(a) 1.96×10-3 m·s-1; (b) 2.94×10-3 m·s-1; (c) 3.92×10-3 m·s-1; (d) 5.14×10-3 m·s-1

3.4 黏度的影响

黄原胶水溶液是一种剪切变稀流体,模拟选用了不同质量分数(0.1%、0.2%、0.3%、0.4%)下的黄原胶水溶液研究黏度对气液搅拌过程的影响。搅拌采用内外桨反向旋转,转速为342 r·min-1/19 r·min-1,表观气速为1.96×10-3 m·s-1。

图10给出了不同黏度下搅拌釜截面气、液速度流场的分布情况。由图可以观察到,随着体系黏度的增加,搅拌釜内液相和气相流场的上下循环流涡心位置均向中间靠拢,这说明随着黏度的增加,内搅拌桨的影响区域在逐渐减小,这不利于气泡在液相的扩散。图11给出了不同黏度下搅拌釜截面局部气含率的分布情况。由于气液流场的影响,上下循环区气含率的集中区域也随黏度的增加向中间靠拢。同时由于黏度的增大,气泡受到的黏滞力增大,气泡在釜内不能较好地分散,且在釜内停留时间较长。因而高黏度下搅拌釜内的气含率分布更为不均匀。图12中给出了整体气含率随黏度的变化,可以看到由于高黏度下气泡在釜内停留的时间更长,整体气含率随黏度的增大从1.22%增长到3.39%。

图13给出了不同黏度下搅拌釜截面气泡尺寸的分布情况。由图可以观察到,釜内气泡尺寸随着黏度的增大而增大,这是由于随着黏度的增大,气泡受到的黏滞力增大,聚积在一起的气泡聚并的概率更大;而由于湍流强度的减弱,气泡被剪切破碎的条件更弱。由图12可以看出,整釜气泡的Sauter平均直径也随黏度的增加从2.5 mm增长到4.31 mm。

3.5 搅拌转速的影响

高黏度下搅拌釜内的气含率分布变得不均匀,气泡尺寸变大,需要更高的转速来促进气液分散。模拟采用4种相同转速比(R=i/o= 18)的内外桨转速(342 r·min-1/19 r·min-1、396 r·min-1/22 r·min-1、468 r·min-1/26 r·min-1、540 r·min-1/30 r·min-1),在质量分数为0.4%的黄原胶水溶液中、表观气速为1.96×10-3 m·s-1的条件下研究内外双桨反向旋转转速对剪切变稀体系中气液分散的影响。

图14给出了不同搅拌转速下搅拌釜截面局部气含率的分布情况。随着转速的增加,上下循环区内的高气含率区域不断增加,这是由于循环涡流的影响范围随转速的增加不断扩大。图15横坐标的等效转速由公式=i+o/R计算得到[34],其中整体气含率随转速的增加从3.39%增长到6.84%,是由于高转速下的湍流强度更强,气相通过循环流在釜内的停留时间更长。

(a) 342 r·min-1/19 r·min-1; (b) 396 r·min-1/22 r·min-1; (c) 468 r·min-1/26 r·min-1; (d) 540 r·min-1/30 r·min-1

图16给出了不同搅拌转速下搅拌釜截面气泡尺寸的分布情况。随着转速的增加,釜内气泡尺寸开始变小,当转速增至540 r·min-1/ 30 r·min-1时又有小量回升;图15中气泡Sauter平均直径从4.31 mm降到了4.03 mm,之后又小幅回升至4.05 mm。由于釜内的湍流强度随转速不断增强,液相的黏度也随之降低,气泡破碎程度变好;由图2可知,当转速进一步增加时,体系黏度的降速趋缓,对气泡尺寸的影响减弱,因而之后的气泡尺寸变化不大。

(a) 342 r·min-1/19 r·min-1; (b) 396 r·min-1/22 r·min-1; (c) 468 r·min-1/26 r·min-1; (d) 540 r·min-1/30 r·min-1

4 结 论

通过实验确定内外双桨反向旋转适于研究工况下的气液分散,在此基础上模拟研究了剪切变稀体系中表观气速、体系黏度和搅拌转速对气液搅拌的影响。通过分析得出以下结论。

(1)随着表观气速的增加,Rushton-GT反向旋转条件下的气相从下循环区域逐渐扩散到搅拌釜上方,并在近液面处出现高气含率区,气泡尺寸也因发生聚并而不断增大。

(2)随着体系有效黏度的增加,Rushton-GT反向旋转条件下釜内流场的上下循环流涡心位置不断向中间靠拢,内桨的影响区域不断减小。气含率集中区主要分布在上下循环流涡心处,随着有效黏度的增大,釜内局部气含率的分布也趋于不均匀,气泡尺寸也不断增大。

(3)随着搅拌转速的增加,Rushton-GT反向旋转条件下釜内的高气含率区域范围扩大,气泡尺寸先降低后有小量回升。

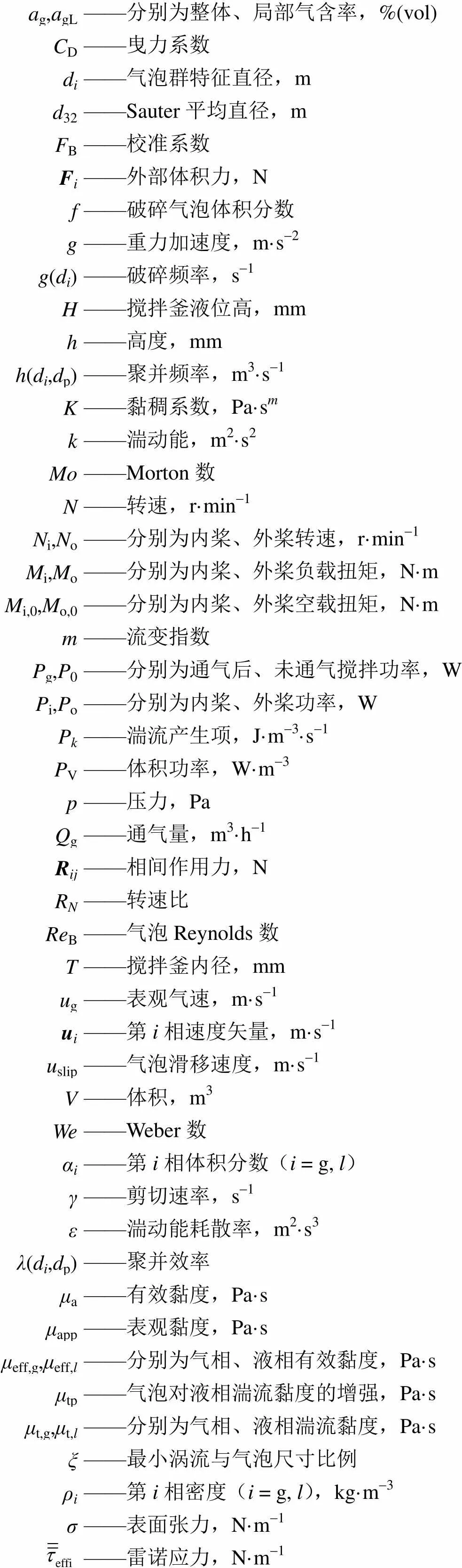

符 号 说 明

ag,agL——分别为整体、局部气含率,%(vol) CD——曳力系数 di——气泡群特征直径,m d32——Sauter平均直径,m FB——校准系数 Fi——外部体积力,N f——破碎气泡体积分数 g——重力加速度,m·s-2 g(di)——破碎频率,s-1 H——搅拌釜液位高,mm h——高度,mm h(di,dp)——聚并频率,m3·s-1 K——黏稠系数,Pa·sm k——湍动能,m2·s2 Mo——Morton数 N——转速,r·min-1 Ni,No——分别为内桨、外桨转速,r·min-1 Mi,Mo——分别为内桨、外桨负载扭矩,N·m Mi,0,Mo,0——分别为内桨、外桨空载扭矩,N·m m——流变指数 Pg,P0——分别为通气后、未通气搅拌功率,W Pi,Po——分别为内桨、外桨功率,W Pk——湍流产生项,J·m-3·s-1 PV——体积功率,W·m-3 p——压力,Pa Qg——通气量,m3·h-1 Rij——相间作用力,N RN——转速比 ReB——气泡Reynolds数 T——搅拌釜内径,mm ug——表观气速,m·s-1 ui——第i相速度矢量,m·s-1 uslip——气泡滑移速度,m·s-1 V——体积,m3 We——Weber数 αi——第i相体积分数(i = g, l) γ——剪切速率,s-1 ε——湍动能耗散率,m2·s3 λ(di,dp)——聚并效率 μa——有效黏度,Pa·s μapp——表观黏度,Pa·s μeff,g,μeff,l——分别为气相、液相有效黏度,Pa·s μtp——气泡对液相湍流黏度的增强,Pa·s μt,g,μt,l——分别为气相、液相湍流黏度,Pa·s ξ——最小涡流与气泡尺寸比例 ρi——第i相密度(i = g, l),kg·m-3 σ——表面张力,N·m-1 ——雷诺应力,N·m-1 ω——质量分数,%

References

[1] REWATKAR V B, DESHPANDE A J, PANDIT A B,. Gas hold-up behavior of mechanically agitated gas-liquid reactors using pitched blade downflow turbines[J]. The Canadian Journal of Chemical Engineering, 1993, 71(2): 226-237.

[2] SMITH J M, GAO Z, MULLER-STEINHAGEN H. The effect of temperature on the void fraction in gas-liquid reactors[J]. Experimental Thermal and Fluid Science, 2004, 28(5): 473-478.

[3] XU G J, LI Y M, HOU Z Z,. Gas-liquid dispersion and mixing characteristics and heat transfer in a stirred vessel[J]. The Canadian Journal of Chemical Engineering, 1997, 75(2): 299-306.

[4] 张津津, 高正明, 尹连清, 等. 热态气-液多层桨搅拌槽内的气液分散和传质性能[J]. 北京化工大学学报(自然科学版), 2015, 42(6): 15-20. ZHANG J J, GAO Z M, YIN L Q,. Gas dispersion and mass transfer in a hot-sparged multi-impeller stirred tank[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2015, 42(6): 15-20.

[5] 王嘉骏, 李良超, 顾雪萍, 等. 搅拌反应器内气液两相流的CFD研究进展[J]. 化工设备与管道, 2012, 49(1): 1-4. WANG J J, LI L C, GU X P,. Progress on CFD simulation of gas-liquid two-phase flow in stirred tank reactor[J]. Process Equipment & Piping, 2012, 49(1): 1-4.

[6] RAMEZANI M, KONG B, GAO X. Experimental measurement of oxygen mass transfer and bubble size distribution in an air-water multiphase Taylor-Couette vortex bioreactor[J]. Chemical Engineering Journal, 2015, 279: 286-296.

[7] MONTANTE G, PAGLIANTI A. Gas hold-up distribution and mixing time in gas-liquid stirred tanks[J]. Chemical Engineering Journal, 2015, 279: 648-658.

[8] LEE B W, DUDUKOVIC M P. Time-series analysis of optical probe measurements in gas-liquid stirred tanks[J]. Chemical Engineering Science, 2014, 116: 623-634.

[9] JADE A M, JAYARAMAN V K, KULKARNI B D,. A novel local singularity distribution based method for flow regime identification: gas-liquid stirred vessel with Rushton turbine[J]. Chemical Engineering Science, 2006, 61(2): 688-697.

[10] LINES P C. Gas-liquid mass transfer using surface-aeration in stirred vessels, with dual impellers[J]. Chemical Engineering Research and Design, 2000, 78(3): 342-347.

[11] 王云兴, 汪兵, 任聪静, 等. 气液搅拌釜泛点转速的声波测量[J]. 化工学报, 2009, 60(5): 1148-1155. WANG Y X, WANG B, REN C J,. Identification of flooding-loading transition in stirred vessel based on acoustic method[J]. CIESC Journal, 2009, 60(5): 1148-1155.

[12] 周珍. 气体分布器及搅拌桨组合对搅拌槽内气液流特性影响的实验研究[D]. 上海: 华东理工大学, 2014. ZHOU Z. Characteristics of gas-liquid flows in stirred tank bioreactor[D]. Shanghai: East China University of Science and Technology, 2014.

[13] 郭晓攀, 周国忠, 龙湘梨, 等. 组合桨搅拌槽内非牛顿流体的气液分散特性[J]. 化学工程, 2005, 43(7): 44-48. GUO X P, ZHOU G Z, LONG X L,. Gas-liquid dispersion characteristics of non-Newton fluid in multi-impeller stirred tank[J]. Chemical Engineering (China), 2015, 43(7): 44-48.

[14] GABELLE J C, AUGIER F, CARVALHO A,. Effect of tank size on k(L)a and mixing time in aerated stirred reactors with non-Newtonian fluids[J]. The Canadian Journal of Chemical Engineering, 2011, 89(5): 1139-1153.

[15] GOMEZ-DIAZ D, NAVAZA J M. Analysis of carbon dioxide gas/liquid mass transfer in aerated stirred vessels using non-Newtonian media[J]. Journal of Chemical Technology and Biotechnology, 2004, 79(10): 1105-1112.

[16] TECANTE A, CHOPLIN L. Gas-liquid mass transfer in non-Newtonian fluids in a tank stirred with a helical ribbon screw impeller[J]. The Canadian Journal of Chemical Engineering, 1993, 71(6): 859-865.

[17] 肖颀, 杨宁. 基于EMMS 模型的搅拌釜内气液两相流数值模拟[J]. 化工学报, 2016, 67(7): 2732-2739. XIAO Q, YANG N. Numerical simulation of gas-liquid flow in stirred tanks based on EMMS model[J]. CIESC Journal, 2016, 67(7): 2732-2739.

[18] WANG W J, MAO Z S, YANG C. Experimental and numerical investigation on gas holdup and flooding in an aerated stirred tank with Rushton impeller[J]. Industrial & Engineering Chemistry Research, 2006, 45(3): 1141-1151.

[19] TAGHAVI M, ZADGHAFFARI R, MOGHADDAS J. Experimental and CFD investigation of power consumption in a dual Rushton turbine stirred tank[J]. Chemical Engineering Research and Design, 2011, 89(3): 280-290.

[20] KHOPKAR A R, RAMMOHAN A R, RANADE V V,. Gas-liquid flow generated by a Rushton turbine in stirred vessel: CARPT/CT measurements and CFD simulations[J]. Chemical Engineering Science, 2005, 60(8): 2215-2229.

[21] KHOPKAR A R, RANADE V V. CFD simulation of gas-liquid stirred vessel: VC, S33, and L33 flow regimes[J]. AIChE Journal, 2006, 52(5): 1654-1672.

[22] KHOPKAR A R, TANGUY P A. CFD simulation of gas-liquid flows in stirred vessel equipped with dual rushton turbines: influence of parallel, merging and diverging flow configurations[J]. Chemical Engineering Science, 2008, 63(14): 3810-3820.

[23] PETITTI M, VANNI M, MARCHISIO D L,. Simulation of coalescence, break-up and mass transfer in a gas-liquid stirred tank with CQMOM[J]. Chemical Engineering Journal, 2013, 228: 1182-1194.

[24] LIU B Q, HUANG B L, ZHANG Y N,. Numerical study on gas dispersion characteristics of a coaxial mixer with viscous fluids[J]. Journal of the Taiwan Institute of Chemical Engineers, 2016, 66: 54-61.

[25] 沙作良, 伍倩, 王学魁. 不同黏度下气液体系流体力学行为的PBM模拟[J]. 化工进展, 2009, 28(S): 382-387. SHA Z L, WU Q, WANG X K. PBM simulation on fluid mechanics of gas-liquid system with different viscosity[J]. Chemical Industry and Engineering Progress, 2009, 28(S): 382-387.

[26] MOILANEN P, LAAKKONEN M, AITTAMAA J. Modeling aerated fermenters with computational fluid dynamics[J]. Industrial & Engineering Chemistry Research2006, 45(25): 8656-8663.

[27] MOILANEN P, LAAKKONEN M, VISURI O,. Modeling local gas-liquid mass transfer in agitated viscous shear-thinning dispersions with CFD[J]. Industrial & Engineering Chemistry Research2007, 46(22): 7289-7299.

[28] MARQARITIS A, TE BOKKEL D W, KARAMANEV D G,. Bubble rise velocities and drag coefficients in non-Newtonian polysaccharide solutions[J]. Biotechnology and Bioengineering1999, 64(3): 257-266.

[29] LUO H, SVENDSEN H F. Theoretical model for drop and bubble breakup in turbulent dispersions[J]. AIChE Journal, 1996, 42(5): 1225-1233.

[30] COULALOGLOU C A, TAVLARIDES L L. Description of interaction processes in agitated liquid-liquid dispersions[J]. Chemical Engineering Science, 1977, 32(11): 1289-1297.

[31] CHESTERS K A. The modelling of coalescence processes in fluid-liquid dispersions: a review of current understanding[J]. Chemical Engineering Research and Design, 1991, 69(4): 259-270.

[32] LAAKKONEN M. Development and validation of mass transfer models for the design of agitated gas-liquid reactors[D]. Espoo: Helsinki University of Technology, 2006.

[33] BAO Y Y, YANG B, XIE Y,. Power demand and mixing performance of coaxial mixers in non-Newtonian fluids[J]. Journal of Chemical Engineering of Japan, 2011, 44(2): 57-66.

[34] 谢泳, 包雨云, 刘涛, 等. 同心双轴复合式搅拌釜用于牛顿流体时的功耗及混合特性[J]. 过程工程学报, 2010, 10(3): 424-430. XIE Y, BAO Y Y, LIU T,. Power demand and mixing performance of coaxial mixers in Newtonian liquids[J]. The Chinese Journal of Process Engineering, 2010, 10(3): 424-430.

CFD simulation on shear-thinning gas-liquid dispersion in coaxial mixer

LIU Baoqing1, ZHENG Yijun1, LIANG Huili2, WANG Manman1, JIN Zhijiang1

(1Institute of Process Equipment, Zhejiang University, Hangzhou 310027, Zhejiang, China;2Zhejiang Chengtai Chemical Machinery Limited Company, Huzhou 311258, Zhejiang, China)

Gas-liquid mixing equipment has broad industrial applications for its good performance in gas dispersion with increased contact area between gas and liquid phases. In order to understand gas-liquid dispersion in industrial process of shear-thinning liquid system under different working conditions, appropriate rotation mode was first determined experimentally by studying overall gas holdup and relative power demand and effect of apparent gas velocity, system viscosity, and stirring speed on gas holdup and bubble size was then investigated by population balance and multiple size group model simulation. Results showed that, coaxial mixer in contra-rotation mode had larger overall gas holdup and better gas pumping capacity than mixer with single inner impeller or coaxial mixer in co-rotation mode at conditions of ideal gas-liquid dispersion and same power consumption. Increasing apparent gas velocity forced more homogeneous gas holdup and larger bubble size. Increasing system viscosity reduced impeller affecting zone and homogeneity of gas holdup but increased bubble size. Increasing stirring speed enlarged affecting area of circular vortex and extended high gas holdup area.

shear-thinning system; gas-liquid flow; coaxial mixer; gas holdup; numerical simulation

10.11949/j.issn.0438-1157.20161749

TQ 051.7

A

0438—1157(2017)06—2280—10

金志江。

刘宝庆(1978—),男,博士,副教授。

浙江省自然科学基金项目(LY16B060003);浙江省重点科技创新团队项目(2011R50005),国家自然科学基金项目(21206144)。

2016-12-14收到初稿,2017-03-17收到修改稿。

2016-12-14.

Prof.JIN Zhijiang, zhijiangjin@126.com

supported by the Natural Science Foundation of Zhejiang Province (LY16B060003), the Program for Zhejiang Leading Team of S&T Innovation (2011R50005) and the National Natural Science Foundation of China (21206144).