某增压汽油机连杆的强度分析与优化及试验验证

2017-05-30李志敏唐竞

李志敏 唐竞

、【摘 要】为分析和评估增压汽油机的连杆受力情况,在CATIA中建立连杆的三维模型,对连杆的边界进行分析,并计算了3种极限工况下连杆所受的载荷,使用hypermesh对连杆组件进行网格划分并在有限元软件Abaqus中进行加载,运用求解器进行有限元计算,得到连杆应力分布,找出连杆强度的薄弱环节并对其进行改进。计算并分析了改进后的连杆在3种极限工况下应力的分布及变化规律。经优化后的发动机连杆按照边界条件进行单体疲劳试验,结果表明连杆达到设计目标要求。

【关键词】增压汽油机;连杆强度;仿真;试验

【中图分类号】TK411.6 【文献标识码】A 【文章编号】1674-0688(2017)05-0042-04

0 引言

随着国家整车油耗法规的日益严厉,各发动机和汽车公司为应对油耗法规,想尽各种方法降低发动机的油耗,在这些降油耗的路径中,通过废气涡轮增压增加平均有效压力和适当小型化降低摩擦是目前汽油机的一种常见的技术选择之一。运动部件由于其负荷变化剧烈,润滑和冷却条件苛刻,是发动机开发过程中难度较高的零部件。连杆组合件是发动机的主要运动部件,作为机械能传递的关键零部件,在增压汽油机的设计中,连杆的设计极其关键。针对公司新开发的某款增压汽油机,为提高开发的成功率,确保其强度及可靠性能够满足工作要求,利用有限元法对连杆强度进行了仿真分析,并根据分析结果对连杆进行了优化,优化后的连杆成功地通过了零件单体疲劳试验。

1 连杆强度校核方法

在设计连杆中,既要考虑保证连杆强度以确保其可靠性,又要避免过度设计,导致機构臃肿,反过来影响零件及整机的可靠性。因此,全面考察和分析连杆的工作边界条件、应力水平及其分布,并对此进行改进,成为连杆设计中首要考虑的问题。

在很多设计中,往往根据竞品的数据和尺寸,或者参考现有机型的相关设计,然后根据力学公式或经验公式对连杆的受力、安全系数进行校核。这种方法计算简单,但误差较大,容易导致过度设计。随着计算机技术的快速发展和有限元分析方法的快速发展和应用,目前这种方法仅仅在概念设计阶段使用。

也可以应用多体动力学软件,根据发动机工作时气缸内压力等数据,分析连杆上作用的载荷,算出连杆各个惯性力及惯性力矩在不同曲轴转角处的大小和方向,然后根据多体动力学计算的结果,施加在连杆组件的有限元模型上,计算得到连杆的应力情况,从而对连杆的受力进行评价。使用此方法的前提是缸内压力等数据已经获得,或者有较为接近的参考数据。而实际开发中,在连杆的设计阶段,缸内压力数据是没有的,甚至参考性的缸内压力数据也无法获得。设计者所得到的只是最高爆发压力、最高发动机转速等一系列的设计指标。无法使用该方法对连杆的应力及分布情况进行计算。

因此,首先参考竞品数据建立连杆组件的模型,其次根据最高爆发压力、发动机最高转速等设计指标,结合理论公式计算连杆各个惯性力、最高气体力等边界条件,施加于连杆组件的有限元模型上,以此计算结果进行优化和改进直到应力水平符合设计目标值范围。然后在试验台上进行试验验证,确保连杆的设计成功。

2 连杆的三维模型及边界分析

与典型的发动机一样,连杆杆身、小头衬套、活塞销大头轴瓦、螺栓、连杆盖及曲柄销构成了连杆组件。活塞销采用了全浮式结构且设计有小头衬套。

3 有限元分析

在CATIA里面建立连杆的数模,将模型导入hypermesh进行网格划分,在Abaqus里建立CAE模型,各零件的网格采用二阶四面体修正单元(C3D10M)进行建模;模型包含连杆杆身、连杆盖、大头轴瓦、小头衬套、曲柄销、活塞销和连接螺栓等。接定义各触面;在螺栓截面处施加规定的螺栓轴向预紧力。

由于该分析中,连杆的结构和载荷都关于XZ平面(发动机主轴承轴线方向为Y轴)对称,因此只需建立一半模型,并在对称面定义对称约束。

3.1 材料参数定义

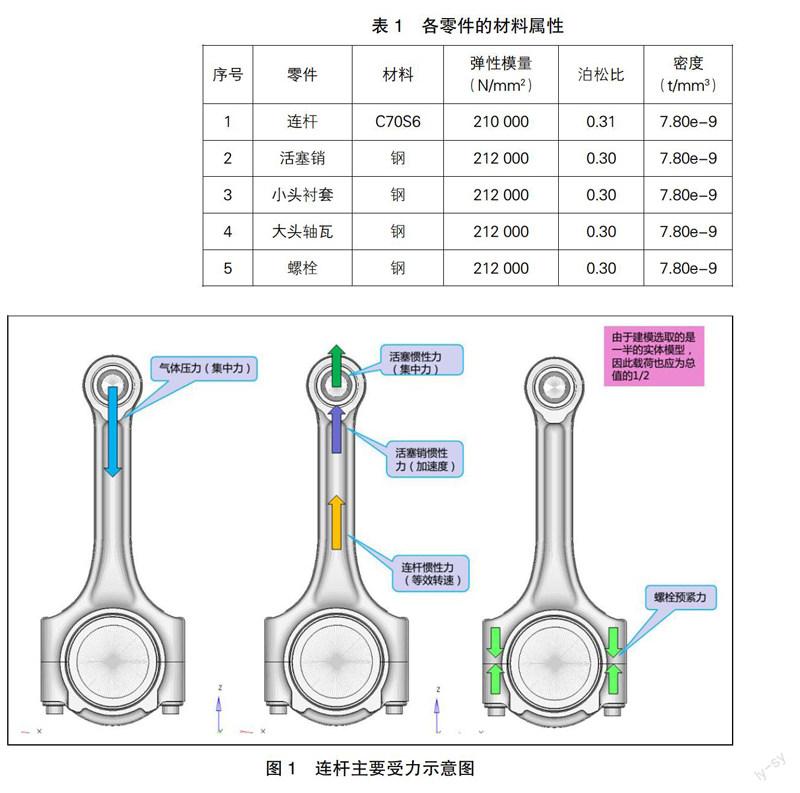

材料参数包括基本材料属性,各零件的材料属性见表1。

3.2 分析工况及边界定义

连杆受力主要有气体压力、活塞总成(包括活塞环、卡环、活塞销)惯性力、连杆等效惯性力、螺栓预紧力、小头衬套过盈挤压产生的力、轴瓦和连杆大头孔之间的过盈挤压。主要施加的载荷及边界如图1所示。

由于连杆的工作环境和工况复杂,所以只选取最恶劣的载荷工况及其组合进行分析。恶劣工况下,其应力水平如果满足设计要求,则连杆的设计是安全的。典型的连杆极限工作条件如下。

安装工况:最大螺栓安装力+最大轴瓦(及衬套)过盈。

爆发工况:最大螺栓安装力+最大轴瓦(及衬套)过盈+最大活塞气体力。

超速工况:最大螺栓安装力+最大轴瓦(及衬套)过盈+最大惯性力。

根据理论公式计算连杆各个惯性力、最高气体力等边界条件,连杆工作的相关参数可以根据公式(2)计算得到。

活塞气体力(集中力):

Fgmax=(pg-p0)A×106(1)

活塞(包括活塞销、活塞环、卡簧)加速度:

a=rω2(1+λ)(2)

活塞的惯性力(集中力):

F=-ma(3)

活塞销惯性力通过施加加速度实现。

连杆往复惯性力(集中力):

F1=-m1a(4)

上式中,λ为连杆比,m为活塞总成(包括活塞环)质量,r为曲柄半径,A为活塞顶投影面积(m2),pg是缸内绝对气压力(MPa),p0为大气压力(MPa),m1为连杆集中在小头的当量质量。

螺栓的安装力根据设计输入条件得到。轴瓦和衬套的径向过盈根据设计值得到。

3.3 计算结果分析

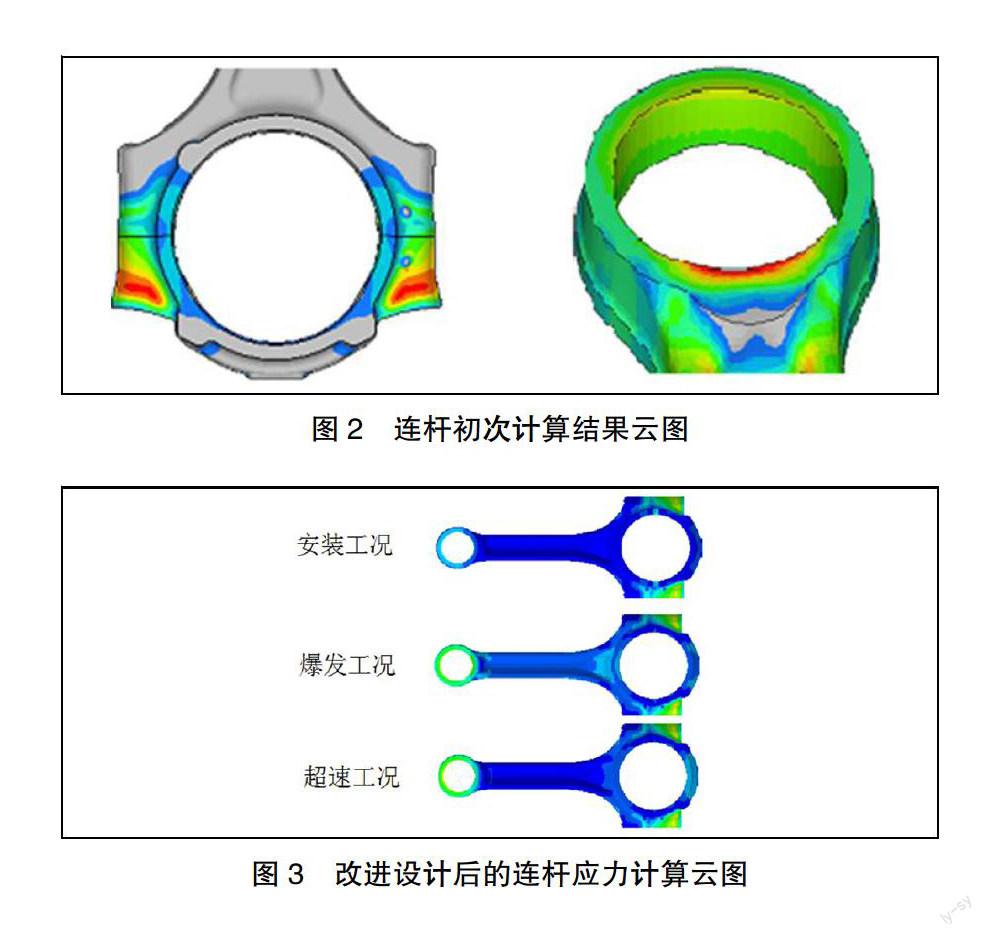

经过计算发现,连杆初始设计存在强度不足之处,需要进行设计改进,连杆初次计算结果云图如图2所示。连杆强度不足的部位主要有连杆盖螺栓拧紧附近区域米塞斯应力超过设计允许的应力值;连杆小头与杆身的过渡区域米塞斯应力超过设计允许的应力值。

从计算结果得知,连杆的结构设计中存在不足,不能满足连杆的工作要求,需依据计算结果进行设计优化。

3.4 设计优化

强度计算中发现,连杆的螺栓轴力对连杆大头拧紧区域的应力水平影响很大,其应力很大程度是螺栓轴力所导致,通过校核设计输入发现,螺栓拧紧力可以适当减小,连杆衬套及轴瓦的过盈也可以做适当调整,以减小由于衬套和轴瓦过盈导致的应力。同时,对大头附近应力集中的部位进行了几何优化和加强,对小头的几何尺寸和过渡尺寸也进行了针对性的优化。

3.5 优化后的分析及结果

对数模进行针对性的优化后,重新对连杆进行了分析,其计算得到的Mises应力结果如图3所示。对各工况计算的结果表明,改进效果明显,各工况下的有效应力均没有超出材料的屈服极限,且应力小于连杆设计要求的目标经验值,满足设计准则要求,同时由分析得知连杆应力分布具有以下特点。

3.5.1 安装工况下

(1)螺栓安装的轴向力对连杆大头,特别是大头盖影响很大,连杆身及连杆盖在连杆螺栓安装方向的直径外的区域,其应力水平较低。连杆大头盖的应力水平又大大高于连杆身的应力水平。

(2)连杆大头轴瓦对连杆盖及连杆身应力水平的直接影响小于螺栓轴力的影响。而连杆小头衬套过盈,对连杆小头上部应力增加影响较大,对连杆小头下部分影响较小。这可能与该工况下,上部较下部薄弱有关。

3.5.2 爆发工况

连杆小头的与连杆身的过渡部位、连杆身与连杆大头的过渡部位应力上升明显,同时连杆身与连杆瓦在爆发压力承受部位的应力上升明显。连杆小头上部,由于受到衬套及活塞销变形等因素的影响,其应力也有一定程度的上升,同时连杆身的应力水平也有一定程度的上升。其余区域变化不明显。

3.5.3 超速工况

在该工况下,连杆小头上部、连杆盖非螺栓安装区域部位的应力上升显著,这与该工况下这2个部位是主要受力部位有关。除此之外的其他区域的应力变化不显著。

综上所述,从计算结果得知,在安装工况、爆发工况及超速工况下,更改后的连杆组件,其计算得到的应力水平满足设计的目标值。并通过对计算应力分布及变化的分析得到了其分布和变化的一些规律,同时从计算结果了解其应力分布及变化的影响因素。为设计提供了参考。

4 连杆单体疲劳试验

为验证连杆的设计及实际零件的可靠性,为缩短开发周期,验证设计,在没有进行发动机试验的情况下,对连杆零件单体进行了疲劳试验。根据连杆受力规律的分析,连杆总成疲劳试验为不对称循环拉压疲劳试验,连杆总成疲劳试验采用载荷控制,在小头施加脉冲拉压力,模拟连杆在发动机中工作的工況。其中,脉冲拉压力与仿真计算时所施加的边界条件一致,以验证设计。

试验交变载荷幅为4~6级,每级载荷为2~3个试样,至少1~2件试样疲劳寿命达到循环基数(1 000万次),以获得疲劳寿命S-N曲线和连杆疲劳强度。

根据单体试验结果,基于统计学原理,结合零构件工作应力分布情况,定量分析零构件疲劳寿命的可靠性。

分析疲劳试验数据得出样品母体的疲劳强度分布函数,获得各种成活率下总体疲劳强度均值及标准离差。并可通过与连杆服役工作载荷分布函数的干涉,得到连杆服役定量失效概率。结果表明,连杆服役定量失效概率达到设计目标要求,在安全寿命设计要求范围内。

5 结语

通过对连杆进行仿真分析,得到了连杆在各工况条件下的应力强度水平、分布导致规律及变化特点,其强度水平达到了设计的目标值。仿真分析的结果为设计提供了有力的参考。

连杆在单体的疲劳试验中,通过施加于仿真设计一致的边界条件,根据试验后的结果得到的服役定量失效概率达到设计目标要求,在安全寿命设计要求范围内,连杆满足使用要求。

参 考 文 献

[1]岳东鹏.车用发动机连杆有限元分析[J].津工程师范学院学报,2007(2):19-22.

[2]袁兆成.内燃机设计[M].第2版.北京:机械工业出版社,2012.

[3]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

[责任编辑:钟声贤]