复杂结构件数控加工浮动装夹自适应控制方法*

2017-05-28

(南京航空航天大学机电学院,南京 210016)

整体结构件具有重量轻、结构强度高、气动性能好、疲劳寿命长等特点,广泛应用于航空航天器中。但是,整体结构件尺寸大、结构复杂、加工精度要求高、薄壁易变形,对航空制造技术提出了更高的要求[1]。整体结构件加工材料去除量大,容易发生加工变形,其变形受到初始残余应力、毛坯材料、零件结构形状、加工工艺等多种因素影响,变形机理复杂[2]。学者们通过理论分析和数值模拟等方法,对加工变形机理和变形控制方法进行了大量研究[3-6],但是由于变形机理及实际加工工况复杂,加工变形控制依然是结构件制造的难点[7]。

目前航空结构件数控加工普遍使用高精度五轴机床或并联机床,但是工装仍采用传统螺栓压板等[8],加工过程中装夹调整需要停机由操作工手动操作完成,无法自动实现加工过程中复杂的装夹和工艺调整等自适应加工[9]需求,严重影响了结构件数控加工的质量和效率。随着工厂数字化水平的提高,以及智能制造的需求,国内外对智能装夹进行了研究。欧盟第六框架计划资助的AFFIX(Aligning, Holding and Fixing Flexible and Diffcult to Handle Components)项目[10-11],主要研究装夹系统建模,以及系统原型中运动机构控制及控制算法响应特性。第七框架计划资助的INTEFIX(Intelligent fixtures for the machining of low rigidity components)项目[12],研究智能装夹减小工件变形和加工颤振的作用。Borboni等[13]通过调整装夹减小了装夹变形。本题组[14-16]提出了浮动装夹加工方法,粗加工阶段,在切削加工间隙,根据装夹调整策略,打开辅助夹紧点装夹单元,释放工件变形,下一加工工步修正工件已经产生的变形,有效减小了复杂结构件数控加工最终变形。本文在浮动装夹加工方法基础上,研究了浮动装夹自适应控制方法及其关键技术。

浮动装夹自适应控制方法概述

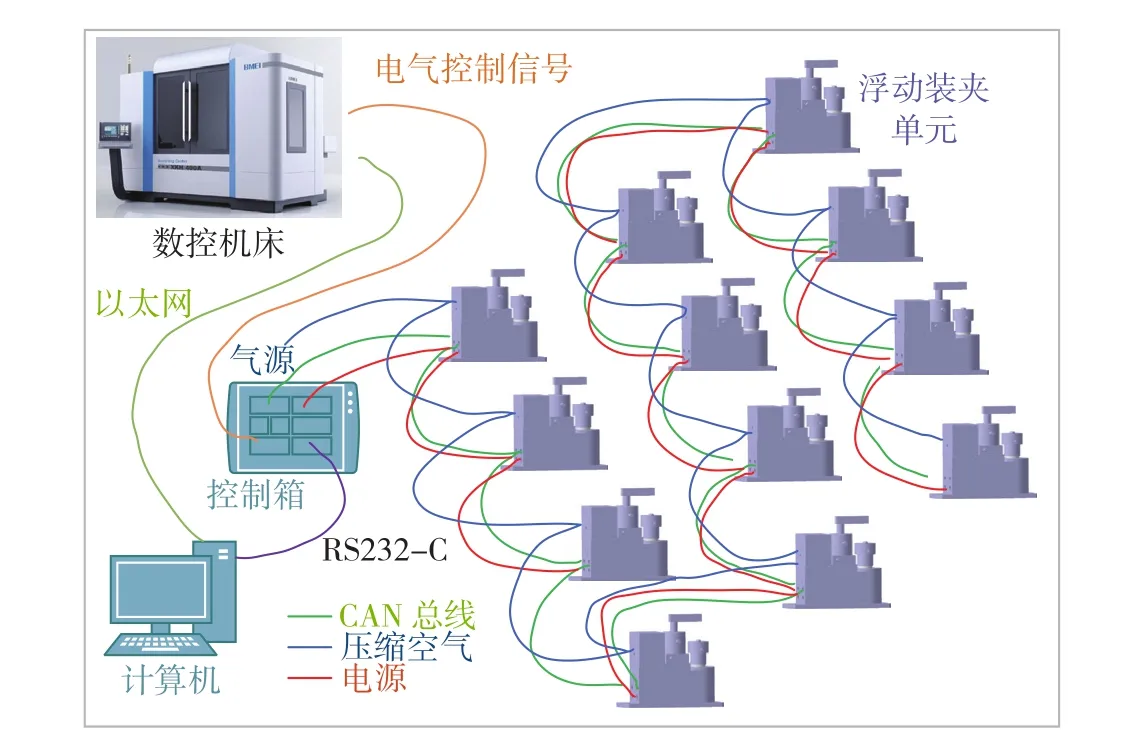

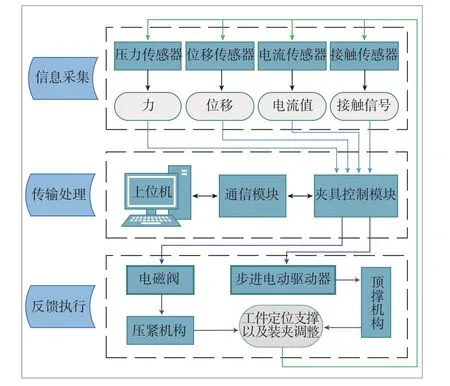

浮动装夹自适应控制方法基于零件受力和变形等传感器监测和检测信息,结合机床状态监测数据,通过数控机床和浮动装夹协同控制,以浮动装夹及其控制系统作为载体实现。控制系统通过上位机、下位机软件和多种传感器实现对加工过程中工件-机床-装夹系统的状态监测,并且分别控制每个浮动装夹单元,实现浮动装夹单元运动控制、数据采集、状态反馈等功能。根据机床状态监测信息和零件监测、检测信息,以及装夹装置状态反馈,通过浮动装夹控制系统与数控系统的协同控制,在加工过程中,根据预先设定的调整策略,对不同加工状态,实现不同的装夹调整操作及加工工艺调整,浮动装夹控制系统见图1。

浮动装夹控制系统由上位机和各个浮动装夹单元的控制模块组成,上位机由计算机实现,包括计算机软件和通讯接口。上位机计算机控制每个装夹单元,通过传感器对零件加工状态进行监测和检测。上位机计算机监测数控机床加工状态,并根据监测和检测信息,通过浮动装夹与数控机床协同控制,为加工过程中各种调整策略的实现提供基础。每个装夹单元由电气及通信控制模块、电机和传动模块、夹紧模块、气路控制模块、传感监测模块等组成,一个装夹单元可以作为一个夹紧单元或者一个定位单元。每个装夹单元具有各自的控制模块,实现各个装夹单元各自的控制功能,以及与其他装夹单元、上位机的通信功能。

浮动装夹自适应控制方法关键技术

1 基于CAN总线的浮动装夹通信方法

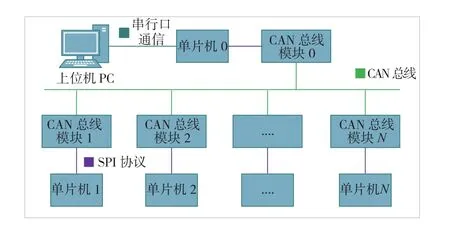

浮动装夹具有可重构性,对于框梁肋等不同类型、不同形状的结构件,根据加工零件的结构特点和工艺要求,可以使用若干个装夹单元,组成一套夹具,每个装夹单元作为其中的一个辅助夹紧点或者定位点。每个装夹单元具有各自的控制模块,浮动装夹系统上位机负责各个装夹单元的协调控制和状态监测。浮动装夹系统需要能够同时控制单个或多个装夹单元,并且要能够实现浮动装夹控制系统中装夹单元数量的扩展。为了实现对每个装夹单元的无差别控制、实时数据传输以及装夹单元数量扩展,浮动装夹控制系统中采用总线通信。每个装夹单元作为总线上的一个节点,每个装夹单元在总线中分配唯一的地址,上位机与总线上的一个节点相连接,通过这个节点,根据节点地址发送控制指令到各个装夹单元控制器,同时通过这个节点接收各个装夹单元返回的数据和状态信息,装夹单元和上位机计算机的通信架构见图2。浮动装夹使用高性能Arduino单片机作为每个装夹单元控制器,Arduino执行控制程序操控夹装单元的运动,读取装夹单元状态信息。其中,装夹单元控制器Arduino单片机通过基于MCP2515控制器的总线扩展模块实现CAN总线通信,Arduino单片机与CAN总线扩展模块之间通过支持SPI协议的接口进行数据交换,上位机通过RS232-C串行通讯接口实现和CAN总线上节点的通信。

图1 浮动装夹控制系统示意图Fig.1 Schema of floating fixture control system

图2 基于CAN总线的浮动装夹通信架构Fig.2 Communication technology of floating fixture based on CAN bus

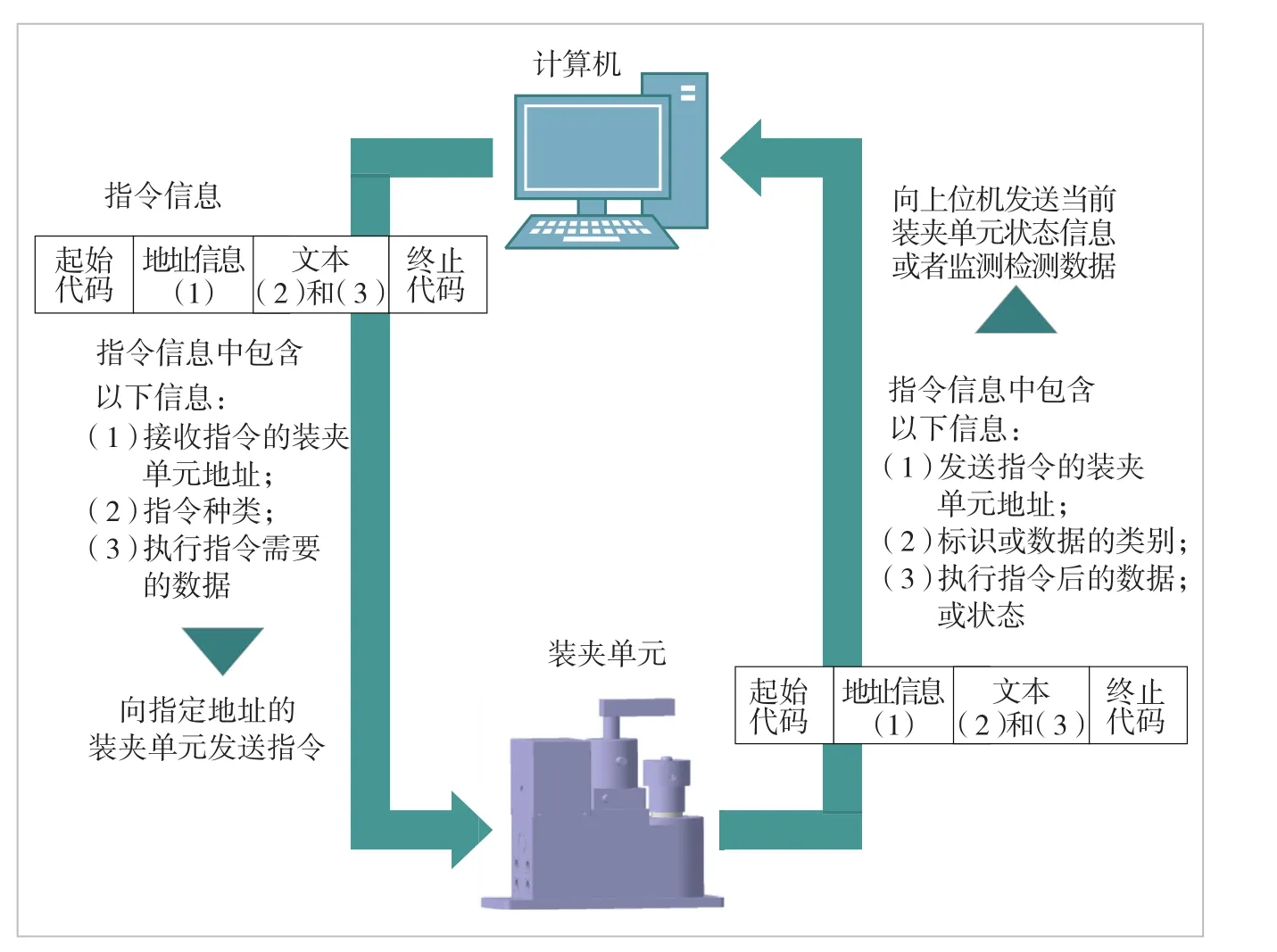

在基于CAN总线和串行口的浮动装夹系统通信中,为了实现高效、可靠、规范的数据传输,进行了浮动装夹控制系统指令格式、指令发送接收方式设计。浮动装夹系统上位机计算机发送指令到各个装夹单元进行控制或监测,装夹单元控制模块发送指令到上位机计算机,返回装夹单元当前状态信息,或者监测、检测得到的数据给计算机。浮动装夹系统的通信主要是计算机和各个装夹单元的通信,装夹单元之间数据量较少,与上位机计算机直接连接的CAN总线节点并不对指令或数据进行处理,只负责数据传输。因此,指令传送可以看作是装夹单元控制模块到计算机之间的直接通信,如图3所示。

为了简化指令处理程序,装夹单元控制模块到计算机、计算机到装夹单元控制模块使用统一的指令格式。每条指令包含4部分(起始代码、地址信息、指令文本、终止代码),其中指令文本包含指令类别和执行指令需要的数据两部分内容。每条指令具有统一的起始代码和终止代码,主要用于校验每条指令的完整性以及简单快捷地区分多条指令。地址信息标识接收或者发送指令的装夹单元在CAN总线中的节点地址,装夹单元控制模块自动接收带有相应地址的指令,上位机接收所有装夹单元控制模块发送的指令,每个指令发送源不接收自己发送的指令。CAN总线有许多面向单片机控制器的开源库,本文基于高性能Arduino单片机,在开源CAN总线函数库基础上开发了CAN总线通信指令,使用Arduino IDE实现了指令发送接收控制方式。在上位机中,基于MFC中串行口通信控件MSCOMM以及Arduino串行口通讯函数库开发串行口通信程序,实现了系统通信指令。

2 装夹状态及工件信息监测方法

浮动装夹单元控制模块解读接收到的指令,进行运动控制、传感器数据采集、参数设置、数据返回指令发送等操作,实现装夹调整、零件位姿调整、监测与检测等功能。上位机计算机接收装夹单元控制模块返回的指令,获得前一条指令的执行结果以及零件和装夹单元状态信息,根据执行结果决策是否发送下一条指令。

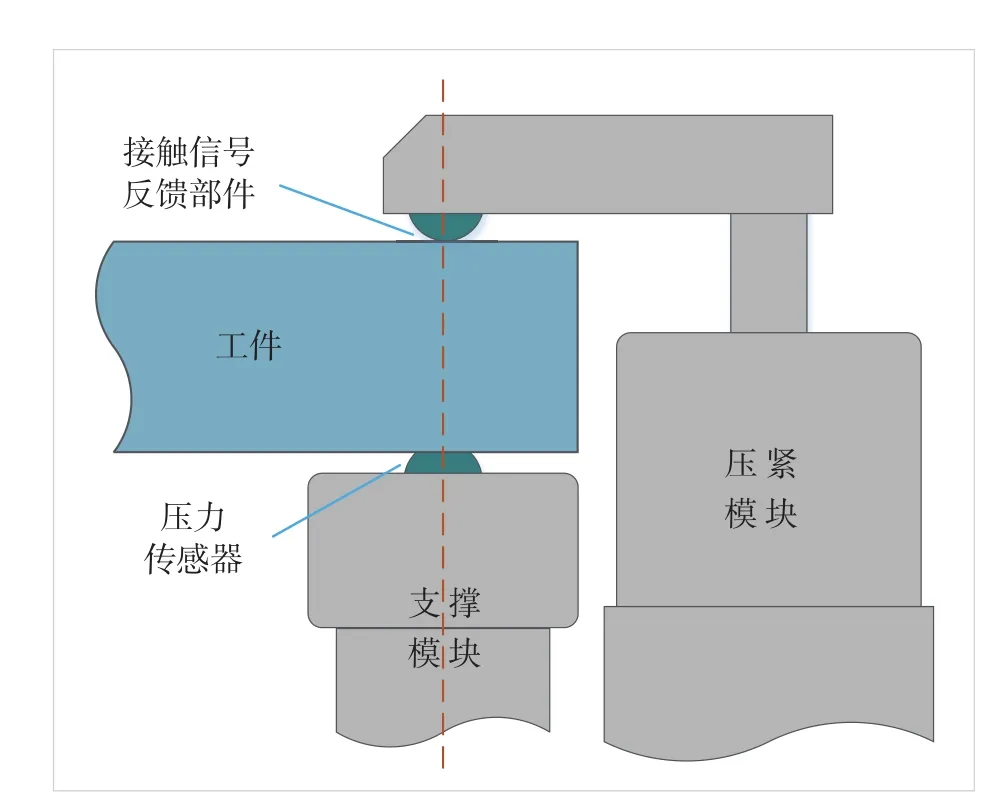

浮动装夹单元夹持工件方式如图4所示,装夹单元支撑和压紧模块与工件接触部位都有信号反馈传感器,能够可靠地判断对工件的夹持状态。支撑模块驱动电机的运动状态,经过编码器和位移传感器的反馈数据判断,支撑模块与工件的相互作用力,由压力传感器实时反馈。压紧模块通过压力传感器以及接触信号反馈部件获得当前压紧状态,判断压紧动作执行结果。浮动装夹控制系统只有在前一条指令执行完成后才发送下一条指令,在一定时间内,前一条指令没有返回值,系统主动发送指令读取当前状态,然后根据当前系统状态决定重新发送上一条指令或是发送报警信息。

图3 浮动装夹通信指令Fig.3 Communication command of floating fixture

图4 工件装夹示意图Fig.4 Set-up diagram with floating fixture

在装夹调整及加工过程中,通过压力传感器和位移传感器可以实时监测工件受力和变形情况,如图5所示。夹具控制模块把采集到的信息(压力传感器、位移传感器、电流传感器等实时监测与工件状态相关的力、位移值、电流值和接触信号等)发送到上位机,上位机计算机对数据和状态信息分析处理,根据装夹策略、工件结构形状、材料应力分布、加工余量要求等信息,生成装夹调整信息,在机床运行到适当位置时触发调整,在各种传感器的监测下进行工件变形释放、预应力装夹等装夹调整操作,或者进行加工工艺调整,调整完成后继续切削加工。

3 基于OPC的机床状态监测方法

本文所讲的机床状态的监测主要是指加工过程状态的监测,加工过程状态数据(如数控程序、进给速度等)的获取和分析处理,是浮动装夹自适应控制的基础。机床状态监测的关键是机床数据采集,机床数据采集方法主要可以分为四类:基于DNC接口的数据采集;基于串行接口和宏命令的数据采集;基于机床电气电路及PLC的数据采集;基于OPC接口的数据采集。

OPC是基于COM(Component Object Model)/DCOM(Distributed Component Object Model)的数据交换标准,采用标准的Client/Server结构,允许应用程序无缝访问现场数据。基于COM可实现分布式的控制,且安全性高,可实现柔性和高可靠性的系统,浮动装夹自适应控制系统采用OPC接口实时采集机床数据,监测机床加工过程中的状态。OPC客户端通过数据存取接口能够访问现场数据源,服务器通常支持两种类型的访问接口:自定义接口(Custom Interface)和自动化接口(Automation Interface)。自定义接口可提供更多的功能、效率高,浮动装夹自适应控制系统采用自定义接口读取数控系统数据。

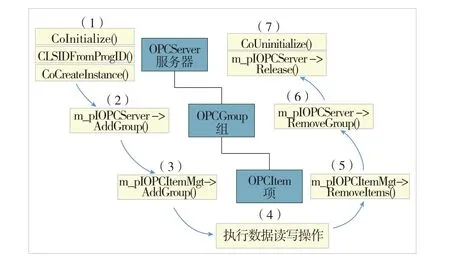

OPC数据存取(Data Access)标准定义了数据存取的类模型,该模型包含具有相应接口及其函数的类,包含OPCServer类、OPCGroup类、OPCItem类等。无论采用哪种接口采集数据,必须创建OPC服务器支持的OPC数据存取对象,使用OPC对象支持的方法,对数据进行读写操作。本文基于C/C++语言建立自定义接口数据存取对象,采用异步数据访问方式,数据存取对象的创建以及释放见图6,其中的(1)、(2)、(3)分别是执行数据读写操作前,连接服务器、添加数据组、添加数据项的函数操作,浮动装夹控制系统主要以西门子840D数控系统为数据采集对象,西门子数控系统内部变量的OPC服务器为OPC.SINUMERIK.Machineswitch,完成数据读写操作后,(5)、(6)、(7)分别执行数据项对象、数据组对象的删除以及服务器连接的删除。

4 浮动装夹和数控机床协同控制方法

图5 工件状态监测及装夹调整Fig.5 State monitoring of workpiece and fixture adjustment diagram

图6 数据存取对象的创建和释放Fig. 6 Create and delete sequence of data access objects

浮动装夹和数控机床的协同控制功能是指浮动装夹控制系统根据加工要求停止数控系统NC程序执行,或者在数控机床处于MDI或者AUTO状态,并且没有报警时能够启动NC程序执行,或者数控机床发送装夹调整信号到触发浮动装夹控制系统调整装夹。按照预先定义调整策略,在加工过程中,根据监测数据判断,当需要进行装夹调整,机床处于抬刀等未切削状态时,浮动装夹控制系统发送控制信号,暂停数控程序执行,进行装夹调整;在加工过程中,当浮动装夹产生报警信号,需要暂停切削加工操作时,暂停机床数控程序执行。

PLC在数控机床中主要进行机床辅助设备的控制,包括操作面板的控制、机床外部开关信号输入/输出信号控制、M指令功能和T指令功能实现。数控机床NC启动和NC停止的实现,由浮动装夹控制系统外部电路产生控制信号,经过数控机床PLC的I/O点位触发对应PLC程序来实现。在数控机床PLC程序中添加FC模块程序,实现外部电路信号通过PLC的I/O点信号位启动NC功能,在数控机床开机状态下,当外部电路发送信号到PLC对应输入点位,触发对应PLC程序产生NCK通道信号实现NC启动,执行NC程序进行加工操作,NC停止同理,这种方法适用于加工过程中工艺和装夹的自适应调整。如果加工工艺预先规划加工暂停点在NC程序中位置,在NC程序中需要暂停加工操作,进行调整装夹的位置,添加自定义NC停止功能动态M指令,数控程序加工到动态M指令,执行动态M指令实现NC停止,并且发送信号到浮动装夹控制系统触发装夹调整,下次NC启动时从当前位置开始执行NC程序。

浮动装夹的自我监测和故障诊断,是装夹自适应控制的必备功能。加工过程中,当浮动装夹出现故障,需要暂停机床运行并且提示故障类型等信息时,通过上面提到的机床加工暂停功能暂停加工,根据故障类型显示对应报警信息。浮动装夹控制系统报警信号通过机床PLC的I/O接口,触发数控系统预定义报警信息,在数控系统界面显示,并且报警信号将改变机床当前运行状态。

浮动装夹自适应控制系统

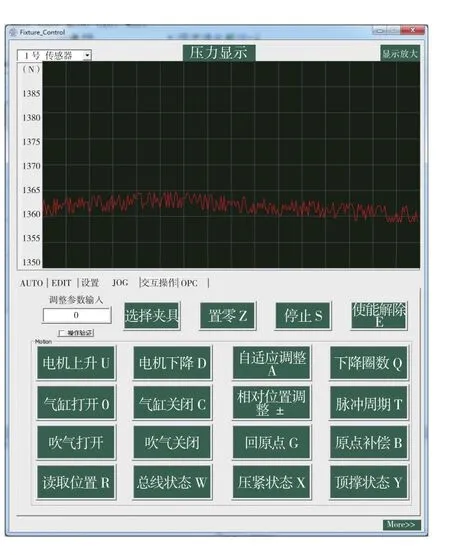

浮动装夹状态参数的设置、机床状态的监测、工件状态监测信息显示和分析、浮动装夹的监控等功能都通过控制软件实现,浮动装夹控制系统软件运行在上位机计算机上。控制软件主要有AUTO、EDIT、JOG、设置、交互操作、OPC、显示等功能模块,控制软件界面如图7所示。通过EDIT编写装夹单元控制程序,AUTO模块可以在触发后自动执行控制程序实现装夹调整,JOG模块下可以手动控制单个或多个装夹单元,交互操作模块主要实现浮动装夹和数控系统的协同控制,实施各种装夹调整策略,OPC和显示模块实现机床、浮动装夹、工件监测信息的显示和分析功能。OPC机床数据监测主要面向西门子840D数控系统,西门子840D HMI中用于数据读写的SINUMERIK OPC服务器遵循OPC标准的基本规范,远程客户端数据存取经由DCOM通过工业以太网实现。

加工前,设置装夹单元数量,通过定位模块确定工件位置,定位模块及辅助夹紧模块夹持工件。加工过程中监测夹紧力,根据夹紧力监测值,结合工件中间状态模型,通过计算工件变形量,根据零件类型、变形规律和加工余量要求确定调整装夹、释放变形策略,暂停数控程序执行,触发装夹调整,释放工件变形,然后夹紧工件继续加工。多次释放工件变形,直到加工结束。

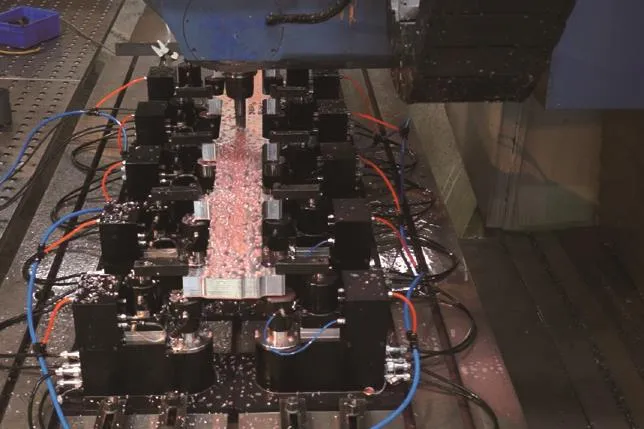

通过控制系统可以实现装夹调整控制、状态监测等多种功能,并且为后续加工顺序调整、夹紧力调整、加工余量调整等加工工艺和装夹策略的实现提供了接口。浮动装夹控制系统在国内某航空制造企业飞机结构件数控加工中进行了应用验证,图8为浮动装夹加工应用现场。

结论

(1)在浮动装夹加工原理的基础上,提出了浮动装夹自适应控制方法;(2)对浮动装夹自适应控制方法关键技术进行了研究,包括基于CAN总线的浮动装夹系统通信技术,零件受力和变形的监测与检测,基于OPC的机床状态监测技术,数控机床和装夹协同控制技术,装夹系统报警功能等;(3)开发了浮动装机自适应控制系统,并且在航空制造企业加工验证了系统功能、稳定性和可操作性,系统具备工业现场应用要求。

图7 浮动装夹控制软件界面Fig.7 Floating fixture system control software interface

图8 浮动装夹自适应控制系统应用验证现场Fig.8 Application of floating fixture adaptive control system

参 考 文 献

[1] 韩雄,汤立民.大型航空结构件数控加工装备与先进加工技术[J]. 航空制造技术,2009(1):42-47.

HAN Xiong, TANG Limin. Large aircraft structural parts CNC machining equipment and advanced machining technology[J]. Aeronautical Manufacturing Technology, 2009(1):42-47.

[2] 黄晓明. 铝合金航空整体结构件加工变形机理与预测研究[D]. 济南:山东大学,2015.

HUANG Xiaoming. Deformation mechanism and prediction of aluminum alloy monolithic component in the milling[D]. Ji’nan: Shandong University,2015.

[3] MA Y, FENG P, ZHANG J, et al.Prediction of surface residual stress after end milling based on cutting force and temperature[J].Journal of Materials Processing Technology, 2016,235:41-48.

[4] LI J G, WANG S Q. Distortion caused by residual stresses in machining aeronautical aluminum alloy parts: recent advances[J].International Journal of Advanced Manufacturing Technology, 2017,89(1-4):997-1012.

[5] CHANTZIS D, VAN-DER-VEEN S, ZETTLER J, et al. An industrial workflow to minimise part distortion for machining of large monolithic components in aerospace industry [J].Procedia CIRP, 2013, 8(8):281-286.

[6] MOSBAHY M A E, AHEMD S S. A new integral airframe structures (IAS) for reducing manufacturing costs[C]//The 3rd Arab African Aviation Conference, Tripoli, 2007.

[7] 张峥. 飞机弱刚性铝合金结构件的残余应力和加工变形控制技术研究[D]. 南京:南京航空航天大学, 2016.

ZHANG Zheng. Research on residual stress and machining distortion of aeronautic weak rigidity in aluminum structure[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[8] 牟文平, 隋少春, 李迎光. 飞机结构件智能数控加工关键技术研究现状[J]. 航空制造技术, 2015(13):56-59.

MOU Wenping, SUI Shaochun, LI Yingguang. Key technology of intelligent numerical control machining of aircraft structure recent research[J]. Aeronautical Manufacturing Technology, 2015(13):56-59.

[9] 王文理, 袁士平. 自适应加工技术在数控加工领域的分类与应用[J]. 航空制造技术, 2013(6):26-29.

W A N G W e n l i, Y U A N S h i p i n g.Classification and application of adaptive processing technologies in the field of numerical control machining[J]. Aeronautical Manufacturing Technology, 2013(6):26-29.

[10] BAKKER O J. Control methodology and modelling of active fixtures[D]. Nottingham:University of Nottingham, 2010.

[11] PAPASTATHIS T. Modelling and design methodology for fully-active fixtures[D].Nottingham: University of Nottingham, 2011.

[12] MOHRING H C, WIEDERKEHR P. Intelligent fixtures for high performance machining[J]. Procedia CIRP, 2016, 46:383-390.

[13] BORBONI A, AGGOGERI F,MERLO A, et al. PKM mechatronic clamping adaptive device[J]. International Journal of Advanced Robotic Systems, 2015, 12:42-55.

[14] LI Y, LIU C, HAO X, et al.Responsive fixture design using dynamic product inspection and monitoring technologies for the precision machining of largescale aerospace parts[J]. CIRP Annals Manufacturing Technology,2015, 64(1):173-176.

[15] 李迎光, 郝小忠, 刘长青,等. 低应力自适应加工方法与工艺装备:CN104625785A[P]. 2015-05-20.

LI Yingguang, HAO Xiaozhong,LIU Changqing, et al. Low stress adaptive machining method and process equipment:CN104625785A[P]. 2015-05-20.

[16] 李迎光, 刘长青, 郝小忠,等. 加工-监测-检测-装夹集成的大型结构件自适应加工方法: CN104714482A[P]. 2015-06-17.

LI Yingguang, LIU Changqing, HAO Xiaozhong, et al. Methods of Machiningmonitoring-inspection-fixture integrate for large structural parts adaptive NC machining:CN104714482A[P]. 2015-06-17.