论环流型塔板节流误差的解决办法

2017-05-25杨修玲

杨修玲

(杭州杭氧股份有限公司 设计院,浙江 杭州 310014)

论环流型塔板节流误差的解决办法

杨修玲

(杭州杭氧股份有限公司 设计院,浙江 杭州 310014)

从环流型塔板节流误差产生的根源上探索出一种交错式塔板结构与安装方法从而解决环流型塔板的节流误差。该塔板结构是在发明专利“环流型塔板”(专利号为CN200910097354.1)基础上最新研发的一种新型环流型塔板,所交错安装的塔板结构一致但液体流动方向完全不同;目前,该方法已经应用于实际工业生产并通过实际开车得以验证。

精馏塔;筛板塔;环流型塔板;节流误差

1 背景

环流型塔板与其它筛板型塔板相比,效率更高[1]、负荷调节范围也更大;设计使用时在能耗、经济性等各方面都应该是性价比最高的筛板塔设计[2-3]。但是节流误差的存在导致塔板方位的不确定性不仅大大降低了塔及其外围设备的经济性,更制约了环流型塔板技术在大型、特大型空分领域和流程复杂、物料口较多、精馏纯度要求高的塔设备设计中的发展[4-5]。

20世纪60年代之前,国际上[6]精馏领域内致力于研究解决节流误差问题的人员较多,最终他们一部分锁定以采用制造实测的方法来确定节流误差的大小并按此临时确定管口方位进行管道布置的办法、另一部分以开发或使用其它结构的塔板来淘汰环流型塔板的办法来“解决”节流误差的影响问题;这两种方法费时费力、费成本,甚至抛弃了环流塔板的精华,显然都回避了环流塔板的节流误差问题,是不可取的。

因此,我们要想发展环流型塔板技术,就必须另辟蹊径,研究出新的解决办法。

2 产生原因

解决环流型塔板的节流误差影响问题,我们必须先搞清楚节流误差产生的原因和原理。为了便于问题说明,以下以我公司早期生产的环流型塔板的安装图和部件图作为原理图进行说明,如图1所示。

图1 环流型塔板的安装图示

我们规定相邻的两块塔板分别为第k+1块和第k块塔板。来自第k+1块塔板降液管中的液体进入第k块塔板的接液槽,从而流入第k块塔板的筛孔板区域与穿过筛孔的气体相遇接触进行传热、传质;液体在传热、传质的过程中环向流动进入第k块塔板的降液管中,通过气液分离液体静止后再进入下一块塔板(图1所示的第k块塔板下面的一块塔板)的接液槽中。如此循环往复,液体传质后不断向下流动,气体传质后不断上升,最后达到相应的纯度[7]。

环流型塔板的降液管(或称溢流斗)结构是以塔体中心为中心、有一定夹角(假设夹角角度为α)的扇形结构;我们在图示方位的时候,是以塔板降液管的角度α来预算每一块塔板安装后的位置的。塔板安装要求严格按方位图、上一块塔板降液管的一侧紧贴下一块塔板的接液槽的要求进行。这样,预定角度和实际安装角度就产生了偏差,节流误差就产生了:1. 降液管和接液槽厚度的存在本身就能使塔板安装时的角度逐渐偏离预定位置;2. 降液管和接液槽的扇形结构本身也使得二者在整个堰长的长度上难以完全一致从而也会使塔板安装时的角度与预定位置相偏离;3. 如何衡量上一块塔板降液管的一侧紧贴下一块塔板的接液槽呢?间隙0.1 mm,还是0.2 mm,还是其它数值呢?先不说数值的难以确定性,就是确定了也难以操作,所以这也会使塔板安装时的角度逐渐偏离预定位置。塔板安装的预定角度与实际角度产生的差异,就是节流误差。

3 解决办法及其原理

研究新的解决办法应该从节流误差的特点出发:1. 塔板上液体流动的方向决定了塔板安装后降液管的角度偏离方向;2. 数量少的塔板安装后所形成的节流误差对于确定管口方位的影响并不大。从这两点出发,我们假定设计结构相同、液体流动方向相反的两种塔板,安装时第一种塔板固定安装n块后再换装同等数量的另一种塔板;那么这样一来,就相当于矫正了节流误差,原定于2n块塔板高度处的管口方位就是确定的了。

上述解决节流误差影响的方法无疑是有效的;但对于塔板本身来讲,有没有什么不好的影响或者说是副作用呢?我们仍然如图1所示规定相邻的两块塔板分别为第k+1块塔板和第k块塔板,利用图2和图3来进行一个理论分析,判断说明该方法的可行性。

按图2所示,我们分别取塔板面上液体进入位置处(靠近接液槽位置)、中间位置处和液体离开位置处(靠近溢流斗位置)三个位置点来进行描述,第k+1块塔板上对应的三点分别为Ak+1、Bk+1、Ck+1,第k块塔板上对应的三点分别为Ak、Bk、Ck。

按图3所示,我们以高沸点物质的浓度来描述液体的变化,以低沸点物质的浓度来描述气体的变化。

气体从塔底进入第一块塔板进行传质时各位置点的气体浓度是一样的,塔板各位置点的液体在单位面积上所接触的气体量也是一定的,因而A1位置点的气液浓度差异最大、传质效果最好,B1次之,C1位置点则较差;气体在塔板上刚离开液体传质完成后,A1位置点的浓度必然会大于B1位置点的浓度,B1位置点的浓度必然会大于C1位置点的浓度;这种差异,塔板的流程长度越大则越明显。若不消除这种气体浓度差,常规的一致性液流方向的设计会使得气体进入第二块塔板进行传质时(A1位置点的气体上升后基本在A2位置点,传质效果仍然最好),气体浓度差进一步加大;用第k块塔板和第k+1块塔板描述也是一样的道理。因此,要保证进入塔板面进行传质的各位置点的气体浓度是一样的,除了考虑塔板上的清液层高度、传质液体层高度和气液分离空间高度以及保证溢流斗不液泛所需的空间高度以外,还要考虑完全气体层内气体浓度差消除所需要的空间高度(液相浓度差异的消除是在溢流斗内进行的,因此无需为此另行考虑高度空间);当然考虑改变原来的设计思路,即拟采用相邻两块塔板的液体流动方向相反的设计思路也能改善这种情况。

图2 塔板的位置区域说明图

图3 塔板传质各位置点的浓度变化趋势图

从第k块塔板传质效果最好的Ak位置点上升的气体进入第k+1块塔板时,进入的基本上就是第k+1块塔板的Ck+1位置点,是第k+1块塔板上传质效果最差点;但从第k块塔板传质效果最差的Ck位置点上升的气体进入第k+1块塔板时,进入的基本上就是第k+1块塔板的Ak+1位置点,是第k+1块塔板上传质效果最佳点了。因此,多块塔板下来,各区域的气体浓度差异就很小,相应的塔板效率能提高很多;我们甚至可以不考虑或少考虑完全气体层内气体浓度差消除所需要的空间高度,塔板高度、塔的高度可以做到更经济合理。

塔板上最佳与最差更替的传质效果会降低塔板效率吗?很显然是不会的。原因在于:第一,最佳与最差的交替可以消除气体的浓度差,能使塔板上建立与上一块塔板最为相似的气液接触传质条件,塔板效率发挥与上一块塔板相当;第二,对流型塔板的实例说明最佳与最差更替的传质效果会降低塔板效率;第三,这种设计并没有改变塔板的任何结构。

节流误差的解决为环流型塔板技术的进一步发展提供了更大的空间,而塔板效率的再行提升则是筛板技术发展的更大优化。尽可能设计环流型塔板较多的溢流通道数(即把塔板的分块增多,溢流数增加,流程长度减少),可以减少塔板上各位置点的传质效果差异,使各位置点的传质效果趋于均匀化;塔板设计时适当考虑完全气体层内气体浓度差消除所需要的空间高度。这些都能使塔板效率增加。

4 应用实例

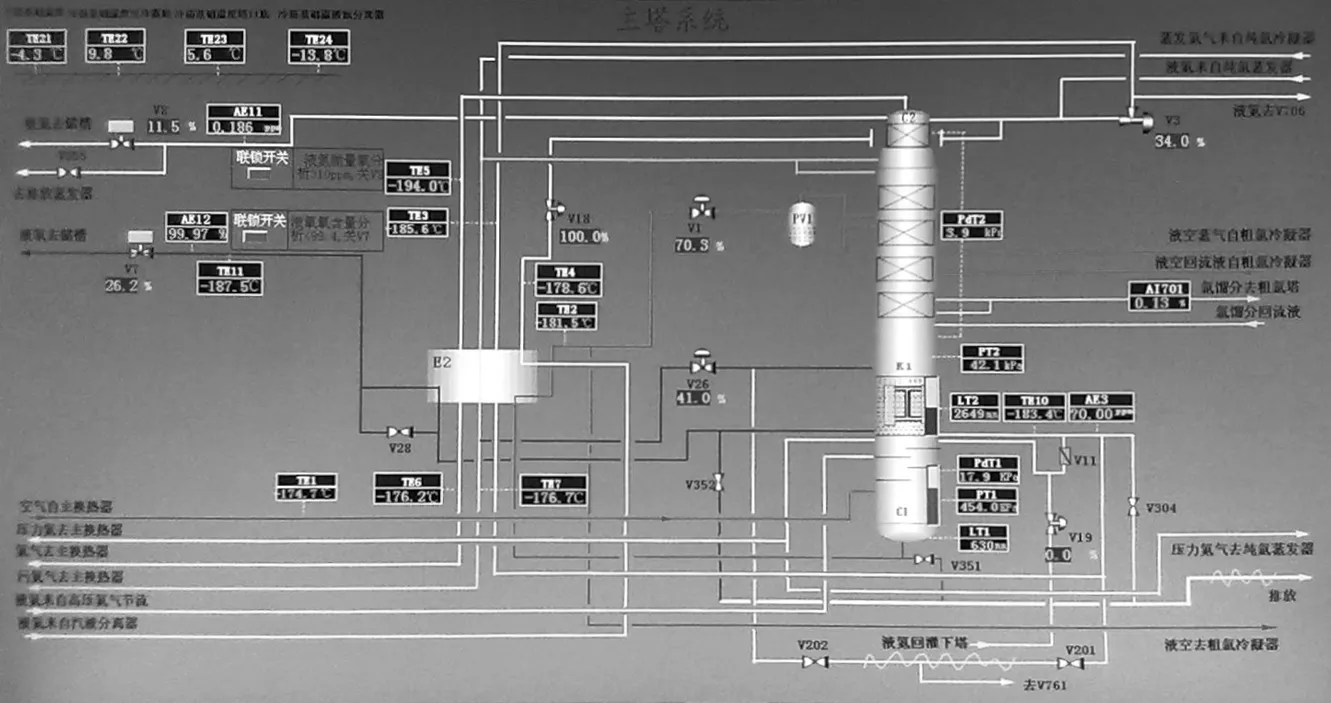

图4~6都是环流型塔板设计的开车实例(图4开车屏幕中的下塔与图5开车屏幕中的纯氮塔两塔是按上述解决办法设计的塔;图6开车屏幕中的纯氮塔则是按所有塔板的液体流动方向统一的常规设计思路进行设计的塔),根据开车情况和设计数据对比统计汇总于表1。

图4 潮州久策4100 Nm3/h空分主塔(相邻塔板液流方向相反)

图5 Messer 4500 Nm3/h纯氮塔(相邻塔板液流方向相反)

图6 Messer 900 Nm3/h纯氮塔(相邻塔板液流方向一致)

表1 设计数据和实际开车数据表

从图4~6及表1中可以看出:环流型塔板的效率都在90%以上;采用本文解决办法设计比起常规设计,塔板效率没有下降;新设计方法的塔板效率甚至能达到112.1%以上。所以说,这种解决节流误差影响的办法经得起实践验证,是有效的。

5 未来发展所需解决的问题

节流误差问题的根本解决是环流型塔板技术发展的重大进步,在塔的大型化和流程的复杂化以及节能降耗、降成本等诸多方面都具有重大意义。

随着节流误差问题的根本解决办法的产生,在大型化的塔中,环流型塔板也可借鉴使用对流型塔板中利用定距支承螺栓来支承塔板、增加塔板刚性的方式来固定加强环流型塔板(这种固定方式目前已经在使用[8]),但是适用于环流型塔板的支承结构还有待于进一步完善与开发;此外,这种环流型塔板的安装难度大也要呼吁制造工艺的进步和期待技术熟练工人的进一步探索。

总之,环流型塔板技术、筛板塔技术的进一步发展空间还很大,笔者期待着与行业内的朋友一起携手共进!

[1] 唐猛,等. 双效并流立体旋液式塔板压降的实验研究[J]. 化学工程, 2015, 43(6): 20-24.

[2] 徐崇嗣,CHUANG K T. 塔设备的对比及其改进[J]. 石油化工设备, 1989, 18(3): 2-6.

[3] 萧成基,于鸿寿. 第十三篇 气液传质设备[M]. 化学工程手册. 北京:化学工业出版社,1979.

[4] 元荣彬,梁治国,段其顺. 降液管结构优化设计[J]. 石油化工设备, 2001 (增3): 24-28.

[5] 翟建华,王泰升,赵造春. 塔设备的应用与今后的发展[J]. 河北轻化工学院学报, 1995, 16(4): 57-63.

[6] LOCKETT M J. Distillation Tray Fundamentals [M]. NY, USA: Cambridge University Press, 1986: 157-160.

[7] 天津大学. 化工设备的原理与结构[M]. 天津:天津大学出版社, 1975.

[8] 曹振恒,王彩琴,赵立功,等. 分散降液筛板塔传质性能[J]. 化工学报, 2015(10): 4061-4066.

Study on the Way about Position Deviation of Circulation Tray

YANG Xiuling

(Designing Institute, Hangzhou Hanyang Co., Ltd.,Hangzhou 310004, China)

Based on the cause of position deviation, a staggered-type tray structure and the installing method for circulation tray are proposed in this paper, which can reduce the position deviation. The presented tray structure is a new research of circulation tray according to the invention patent (CN200910097354.1). The staggered installed tray structures are the same but have the opposite direction of liquid flow. Until now, this method has been used boldly and proved carefully in the actual industrial applications.

distillation tower; sieve tray tower; circulation tray; position deviation

2017-02-07

TQ117

A

1007-7804(2017)02-0010-05

10.3969/j.issn.1007-7804.2017.02.003

杨修玲(1975),女,籍贯山东济宁,1999年甘肃工业大学石油化工学院大学本科毕业;现为高级工程师。一直从事空分精馏塔的设计、开发与应用工作。E-mail:yangxl@hangyang.com。