醇–水混合溶剂凝胶注模制备SiC多孔陶瓷的工艺与性能

2017-05-25陈鑫李国栋熊翔

陈鑫,李国栋,熊翔

醇–水混合溶剂凝胶注模制备SiC多孔陶瓷的工艺与性能

陈鑫,李国栋,熊翔

(中南大学粉末冶金国家重点实验室,长沙410083)

将SiC陶瓷粉末、醇−水混合溶剂、丙烯酰胺−亚甲基双丙烯酰胺凝胶体系以及堇青石−锂辉石复合烧结助剂配制成料浆,采用凝胶注模成型–烧结工艺制备SiC多孔陶瓷,研究烧结助剂用量和烧结温度对多孔SiC陶瓷的形貌与显微结构、物相组成以及强度、孔径、开孔率与渗透率等性能的影响。结果表明:温度高于1300 ℃时,复合烧结助剂熔融形成固溶体,从而实现SiC多孔陶瓷的低温烧结;随烧结助剂用量增加或烧结温度升高,SiC多孔陶瓷的开孔率和气体渗透速率均下降。在料浆中SiC陶瓷粉体体积分数为20%、烧结助剂质量分数为10%、醇水体积比为7:3、锂辉石与堇青石质量比为2:1的条件下,于1370 ℃烧结后得到的SiC多孔陶瓷,孔隙率高、孔径分布集中(4~15 μm),孔形貌呈均匀的三维无规则贯通结构,抗弯强度为8.5 MPa,开孔率达到67.9%,透气率为280.5 m3/(m2·Pa·h)。

SiC;多孔陶瓷;凝胶注模;堇青石;锂辉石;烧结助剂

多孔SiC陶瓷具有抗氧化、耐磨损、耐腐蚀、抗热震以及高硬度、高热导率、低热膨胀系数和良好的透过性等优异性能[1−3],在熔融金属过滤、热气体过滤和净化分离等方面获得广泛应用[4−6]。SiC是一种共价键性很强的化合物,但烧结性很差,烧结温度高达 2000~2 400 ℃,这给多孔SiC陶瓷的制备带来困难[7]。目前多以Y2O3等作为助烧剂,但在降低SiC多孔陶瓷的烧结温度方面作用有限,且Y2O3价格昂贵,而锂辉石和堇青石均具有非常低的热膨胀系数,且都有较低的熔点(分别为1420 ℃和1460 ℃),价格相对便宜,用锂辉石和堇青石作为助烧剂,可降低SiC多孔陶瓷的烧结温度[8−9],并且具有高的性价比。SiC多孔陶瓷的主要成形工艺有注射成型[10]、等静压[11]、添加造孔剂[12]、模板[13]、凝胶注模[14]和多相复合成型[15]等,然而,采用这些工艺制备的多孔陶瓷普遍存在开孔率低、强度小及孔径分布不均匀等缺点。用醇–水混合溶剂作为分散介质的凝胶注模技术[16],集原位近净成形、结构演变可控、孔径分布集中、孔隙率高和可制备复杂形状的工件等优点于一身,是一种非常适合多孔陶瓷制备的新工艺,彭俊等[17]和霍凌霞等[18]已采用此工艺制备出孔隙率在70%以上,抗弯强度为10 MPa,孔径在3~6 μm左右的高性能多孔Al2O3陶瓷与粉煤灰陶瓷。本文以SiC陶瓷粉体为原料,添加堇青石与锂辉石复合烧结助剂,用醇−水混合溶剂,采用凝胶注模成型工艺制备SiC多孔陶瓷,研究烧结助剂用量与烧结温度对多孔SiC陶瓷的形貌与结构、物相组成以及强度、孔径、开孔率与渗透率等性能的影响。

1 实验

1.1 原料

SiC陶瓷粉末:纯度为99.05%,平均粒度27.19 µm,河南省新密市碳化硅厂生产;堇青石粉末:纯度98%,粒度<74 μm,辰溪县华恒冶金材料有限公司生产;锂辉石:纯度97.8%,粒度<74 μm,淄博瀚业耐火材料销售有限公司生产;乙醇:分析纯,99.7%,天津市恒兴化学试剂制造有限公司生产;去离子水;丙烯酰胺:相对分子质量为71.08,纯度≥98.5%,广东省精细化学品工程技术研究开发中心生产;亚甲基双丙烯酰胺:相对分子质量为154.17,纯度≥97%,国药集团化学试剂有限公司生产。

1.2 SiC多孔陶瓷制备

首先将乙醇和去离子水按照体积比7:3的比例配制成混合溶剂,再按照一定的质量比称量锂辉石和堇青石作为复合助烧剂。将SiC陶瓷粉体、助烧剂、丙烯酰胺单体、交联剂亚甲基双丙烯酰胺和混合溶剂放入球磨罐中进行球磨,制成浆料。浆料中,SiC陶瓷粉体的体积分数均为20%,(溶剂):(单体):(交联剂)=100:15:0.6,助烧剂的质量分数分别为10%,15%和20%。

每25 g浆料中加入0.26 g质量浓度为0.43 g/mL的四甲基乙二胺作为催化剂,加入0.66 g质量浓度为0.11 g/mL的过硫酸铵溶液作为引发剂,搅拌均匀后注模成型;经过一段时间凝胶,待坯体具有一定强度后脱模,放入酒精中进行置换干燥,随后在真空干燥箱中烘干;根据性能分析与检测的要求,将坯体加工打磨成需要的形状,然后采用KSL-1700X马弗炉进行有氧烧结,得到多孔SiC陶瓷样品。烧结温度为1350~ 1500 ℃,保温2 h。采用德国Netzsch公司的STA449c型热重/差热分析仪,在空气气氛下对注模成型坯体进行DSC/TG分析,确定排胶与烧结工艺。DSC/TG分析的升温速率为10 ℃/min,测试温度范围为室温至 1400 ℃。

1.3 性能分析

用美国Instron3369型材料力学试验机,按照GB/T6569—86标准,采用三点弯曲法测定尺寸为3 mm×4 mm×36 mm的SiC多孔陶瓷样品的抗弯强度,每组样品取3个试样进行测试,取平均值。采用阿基米德排水法测试陶瓷的开孔率。采用FBP−3Ⅲ型多孔材料性能检测仪测定多孔陶瓷的气体渗透速率,所用气体为氩气。采用丹东DX2700B型X射线衍射仪分析样品的物相组成。采用NovaNanoSEM 230和Quanta FEG 250扫描电镜观察材料表面和断面的显微结构。

2 结果与讨论

2.1 烧结制度

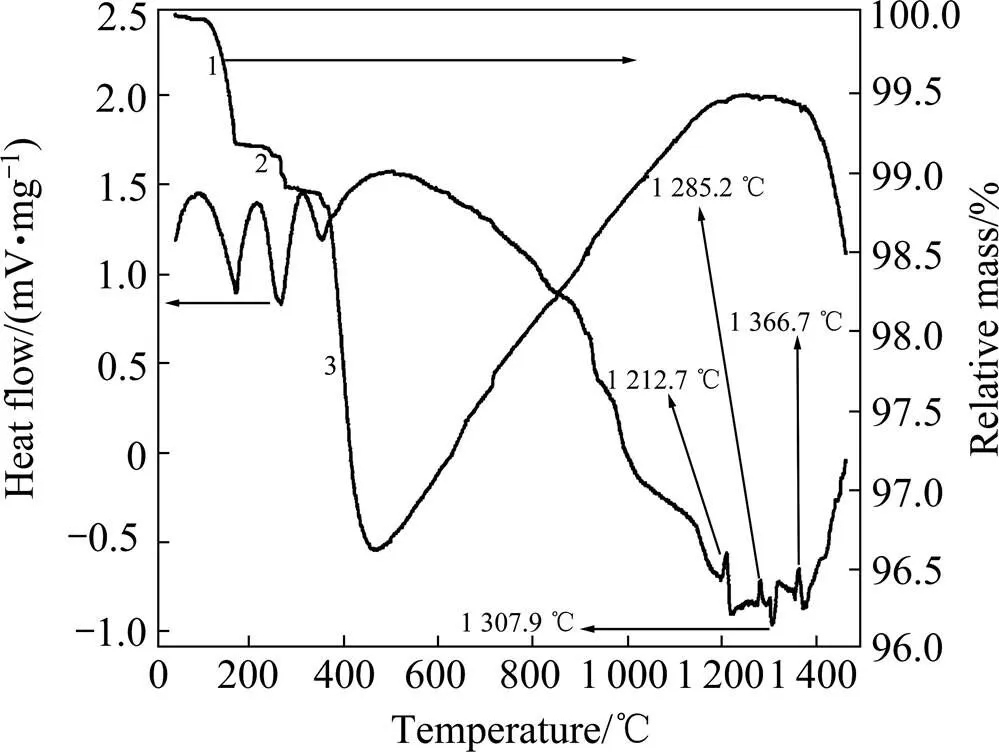

将干燥后的注模成型坯体进行DSC/TG分析,DSC/TG曲线如图1所示。TG曲线显示坯体在升温过程中有3个质量减少的过程:1) 104.3~174.4℃为坯体内水分挥发阶段;2) 206~279.9 ℃为聚合物初步分解阶段;3) 323.6~468 ℃为高分子聚合物强烈氧化产生气体挥发阶段。这3个阶段的整体质量损失率为3.5%。因此,100~460 ℃温度区间为排胶阶段。在460~1150 ℃升温过程中,坯体质量逐渐增加,是SiC发生氧化生成SiO2[19]所致。图2所示为不同温度下烧结的SiC多孔陶瓷的XRD谱。由图2可知,在1 150~1 390 ℃范围内烧结助剂与SiC表面的SiO2氧化膜反应并熔融形成高温熔体,随温度升高,熔体中出现析晶、晶粒长大和晶相重熔的现象,烧结结束后,熔体中的一些原子、离子、分子在冷却过程过中发生过冷而形成非晶态固体,即玻璃相,高温熔体和玻璃相包裹SiC颗粒,能很好地阻止高温时SiC的进一步氧化,使得SiC氧化非常缓慢,因而坯体质量基本不变。1390 ℃开始坯体质量快速下降,是因为熔体中物质开始流失,而Li是一种原子序数很小、物理性质很活泼的元素,所以主要是玻璃相中含Li物质的挥发。1150~1390 ℃阶段,DSC曲线上分别在1212.7,1285.2和1366.7 ℃存在放热峰。

图1 凝胶注模成型坯体的DSC/TG曲线

由图2可见,在1 200~1 500 ℃温度范围内烧结时都存在SiC、硅线石、尖晶石和堇青石。随烧结温度从1200 ℃升高到1250 ℃,石英晶相的峰强明显减小,形成新的方石英峰,烧结温度1200 ℃和1250 ℃正好在石英晶型转变的温度区间1200~1350 ℃[20]内,石英转化成方石英,晶化过程放热[21],因此DSC曲线上1212.7 ℃处的放热峰与石英转化为方石英有关。另外,烧结温度从1250 ℃升高到1300 ℃时,SiC峰强略有降低,石英晶相基本消失,方石英的峰强增加,硅线石、尖晶石和堇青石的峰强基本不变,所以1285.2 ℃处的放热峰主要是因为随温度升高,SiC表面的氧化膜被破坏,更深层的SiC被氧化而出现较大的氧化放热峰[22−24]。与1350 ℃烧结的陶瓷样品相比,1400 ℃烧结的样品中SiC、正硅酸锂、方石英、尖晶石及硅线石的衍射峰增强,其它物相的衍射峰强度变化不明显,所以图1中1366.7 ℃附近的放热峰与熔体中结晶产生方石英、尖晶石、硅线石和正硅酸锂有关。1307.9 ℃处的吸热峰与助烧剂吸热熔融形成熔体有关,形成了固溶体。因此,多孔SiC陶瓷烧结过程中发生的反应如下:

SiC+2O2(g)=CO2(g)+SiO2(460~1150 ℃) (1)

2SiC+3O2(g)=2CO(g)+2SiO2(1285 ℃) (2)

4LiAlSi2O6(熔融态锂辉石)=Li4SiO4(正硅酸锂)+

5SiO2+2Al2O3·SiO2(硅线石) (3)

Mg2Al4Si5O18(熔融态堇青石)=

5SiO2+2MgAl2O4(尖晶石) (4)

α-SiO2(石英)=α-SiO2(偏方石英)

(1200~1400 ℃) (5)

α-SiO2(偏方石英)=α-SiO2(磷石英)

(1400~1470 ℃) (6)

α-SiO2(磷石英)=α-SiO2(方石英) (≥1470℃) (7)

根据以上分析,确定注模成型凝胶坯体的排胶与烧结工艺如下:1) 排胶工艺。在室温升至280 ℃,升温速率为5 ℃/min;从280 ℃升温到460 ℃这一阶段,质量损失较大,为了防止聚合物快速分解导致坯体骨架结构溃散,升温速率设为3 ℃/min,并在170,280和460 ℃关键温度处各保温1 h。2) 烧结工艺。从460升高到1300 ℃温度时,为了防止升温速度过慢导致SiC氧化,升温速率设为5 ℃/min;从1300升至1500 ℃的升温速率设为3 ℃/min,以防止升温过快导致质量损失过快,从而减少对坯体造成的不良影响。

图2 不同温度下烧结的SiC多孔陶瓷XRD谱

2.2 助烧剂的组成

图3所示为料浆中复合助烧剂的质量分数为10%时,锂辉石与堇青石的质量比与烧结温度对多孔SiC陶瓷抗弯强度和开孔率的影响。由图3可知,注模坯体在1350~1470 ℃范围内进行烧结,随烧结温度升高,采用不同配比的锂辉石–堇青石复合助烧剂制备的3组陶瓷样品,其抗弯强度都是先增大后减小再升高。其中,(锂辉石):(堇青石)=2:1的样品抗弯强度整体较高;(锂辉石):(堇青石)=0:1的样品抗弯强度居中,(锂辉石):(堇青石)=1:2的样品强度最低。而这3组样品的开孔率,按照(锂辉石):(堇青石)的比例,由高到低排列顺序为:1:2,2:1,0:1。这主要是因为,不同配比的烧结助剂,在高温烧结时形成的熔融玻璃相含量不同,玻璃相填充陶瓷颗粒的间隙,从而使得样品的开孔率不同。添加烧结助剂的目的是降低SiC多孔陶瓷的烧结温度,因此考虑采用较低的烧结温度,如1350~1370 ℃。由图3可知,烧结温度为1370 ℃时,(锂辉石):(堇青石)为2:1和1:2的陶瓷开孔率均较高,分别为67.9%和69.3%,相差微小,而(锂辉石):(堇青石)为2:1时样品的抗弯强度最大,所以(锂辉石):(堇青石)为2:1时,既保证了较大的开孔率,又使得样品的强度最高。因此,认为锂辉石与堇青石的最佳质量比为2:1。

图3 锂辉石与堇青石的质量比对SiC多孔陶瓷抗弯强度和开孔率的影响

2.3 烧结温度

表1所列为(锂辉石):(堇青石)为2:1,料浆中助烧剂的质量分数为10%时,不同温度下烧结的多孔SiC陶瓷的性能。从表1可见:随烧结温度从1350 ℃升高到1500 ℃,多孔SiC陶瓷的开孔率由70.3%降低到61.2%,气体渗透速率从285 m3/(m2∙Pa∙h)降至261 m3/(m2·Pa·h)。这是由于烧结温度越高,形成的玻璃相越多,导致陶瓷的孔隙率减小,因而渗透速率降低。在烧结过程中,烧结助剂与SiC表面的SiO2氧化膜熔融形成高温熔体,且熔体中析晶产生某些晶相物质(见图2,石英、方石英、正硅酸锂、硅线石、尖晶石及合成堇青石),之后剩余熔体冷却形成非晶玻璃相,这些产物构成SiC颗粒间的烧结颈,而晶相与玻璃相物质相比,晶相物质的结合强度更高、更稳定[29],因此,随烧结温度升高,晶相物质生成量增加,烧结颈强度增强,导致陶瓷强度增大。

从表1可见,烧结温度从1350 ℃升高到1370 ℃时,烧结体的抗弯强度由3.4 MPa显著升高到8.5 MPa,提高2倍以上。这主要是因为在烧结温度为1350 ℃时,因温度较低,生成的正硅酸锂、硅线石、尖晶石和方石英等晶相物质较少(如图2所示),导致烧结颈强度低,因此烧结体的强度较低。随烧结温度升高,上述晶相的含量增加,SiC颗粒间烧结颈的强度提 高[25],并且玻璃液相的含量增多,液相填充SiC颗粒间堆垛的孔隙,烧结体更加致密,所以抗弯强度升高。但烧结温度从1370 ℃升高到1400 ℃时,烧结体的抗弯强度从8.5 MPa下降到6.2 MPa,这是因为烧结温度升高到1400 ℃时,虽然正硅酸锂、硅线石、尖晶石和方石英等晶相含量几乎达到最大值,但方石英在烧结结束后的降温过程中发生晶型转变,即发生位移型晶型转化,在此过程中晶相发生体积收缩[27],使得陶瓷内部产生缺陷,从而降低其强度。而烧结温度从1400 ℃升高到1470 ℃时,烧结体的抗弯强度显著提高,达到最大值13.36 MPa,一方面虽然各晶相的含量有所降低,但在高温下,随着传质过程的进行,颗粒间接触界面逐渐扩大并形成晶界[28],烧结颈变粗,使烧结体的强度增大;另一方面,当烧结温度高于1400 ℃时,热能克服反应激活能促进偏方石英开始向α-磷石英转变,如式(6)和(7)[20, 27]所示,温度越高转化越迅速、越彻底,当烧结温度达到1470 ℃,α-磷石英的含量达到最大值,而烧结时α-磷石英产生的晶相收缩比偏方石英相产生的晶相收缩小,使得烧结体缺陷减少,从而使烧结体强度提高。当烧结温度为1500 ℃时,一方面,α-鳞石英再逐渐转变为α-方石英,导致烧结体的抗弯强度下降;另一方面,从图2可知正硅酸锂、硅线石和尖晶石等各晶体相的生成量大大减少,这是由于温度过高,晶相重熔所致,熔体中的非晶物质含量大大增加,熔体冷却后形成的玻璃相含量提高,而玻璃相相对于以上各晶体相是脆性相,因此烧结体的抗弯强度降低。

综合考虑烧结体的抗弯强度、开孔率及气体渗透率等性能,认为在(锂辉石):(堇青石)为2:1,复合助烧剂的用量为10%(质量分数)的条件下,宜选择烧结温度为1370 ℃。

表1 烧结温度对多孔SiC陶瓷性能的影响

2.4 助烧剂用量

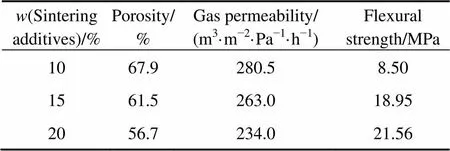

图4所示为烧结温度为1370℃,料浆中烧结助剂的质量分数分别为10%,15%和20%的条件下制备的多孔SiC陶瓷的SEM形貌,陶瓷的性能列于表2。从图4看出所有陶瓷样品都形成了三维无规则贯通孔结构,随助烧剂增加,孔隙数量减少。由表2可知,随助烧剂含量从10%增加到20%,多孔SiC陶瓷的孔隙率从67.9%下降到56.7%,而抗弯强度从8.5 MPa上升到21.56 MPa。这是因为烧结过程中助烧剂共熔形成液相,SiC颗粒被液相包裹,颗粒与颗粒间靠助烧剂形成的烧结颈连接,助烧剂越多则液相越多,烧结体中的孔隙填充越充分,因而烧结体越致密,形成的烧结颈越粗壮(图4中圆圈内即为烧结颈断面)。因此随助烧剂含量增加,陶瓷样品的开孔率下降而抗弯强度提高。

图4 采用不同助烧剂含量制备的SiC多孔陶瓷的显微结构

表2烧结助剂含量对多孔SiC陶瓷性能的影响

Table 2 Effect of sintering additive content on properties of the porous SiC ceramic

根据多孔陶瓷产品通用技术条件(GB/T16533—1996国家标准),产品的显气孔率应≥30%,抗弯强度平均值应不低于3.5 MPa,而烧结助剂掺量越少则开孔率越高,所以在保证抗弯强度达到要求的情况下,烧结助剂掺量选用10%。

图5所示为料浆中烧结助剂的质量分数为10%时SiC多孔陶瓷的SEM形貌,可见该陶瓷样品中无封闭孔,孔形状不规则;SiC颗粒表面形成液相,SiC颗粒间形成拱桥形状的烧结颈,使得烧结体具有高强度。烧结体中的孔隙主要为溶剂挥发后留下的“溶剂孔”,其次是高聚物高温挥发形成的“高聚物孔”,还有由于拱桥效应形成的“拱桥孔”,以及颗粒堆积而产生的“堆积孔”。

图6所示和表3所列分别为烧结助剂的含量为10%时SiC多孔陶瓷的孔径分布和孔尺寸。由图可见该陶瓷烧结体的孔径分布曲线呈单峰分布,由孔径分析软件(Pore Master)分析可知孔径集中在4~15 μm,孔隙体积约占总体孔体积的98.06%,小于4 μm的孔体积约占孔隙总体积的0.09%,大于15 μm的孔体积分数为1.85%。由于坯体中醇–水混合溶剂和聚丙烯酰胺高分子在颗粒表面分布较均匀,在干燥和烧结过程中混合溶剂的挥发及高分子分解形成的孔尺寸集中,结构继承度高,演变可控。由表3可知:烧结体的最可几孔径(出现概率最大的孔径)为10.73 μm,平均孔径为9.718 μm。因此,采用醇–水混合溶剂凝胶注模的方法制备的SiC陶瓷孔隙率高、孔径分布集中,适合微米级气、液体的过滤净化。

图5 多孔SiC陶瓷烧结体自然断面的显微形貌

图6 多孔SiC陶瓷的孔径分布

表3 多孔SiC陶瓷的孔径

3 结论

1) 以乙醇和水作为分散介质,堇青石与锂辉石作为复合助烧剂,在料浆的固含量(体积分数)为20%的条件下,采用凝胶注模成型–烧结工艺制备SiC多孔陶瓷,其孔形貌呈均匀的三维无规则贯通结构。

2) 堇青石−锂辉石复合助烧剂在1300~1370 ℃形成低温共熔体,从而实现SiC多孔陶瓷的低温烧结。

3) 随烧结助剂用量增加或烧结温度升高,SiC多孔陶瓷的开孔率和气体渗透速率均下降;抗弯强度随烧结助剂掺量增加而增强,随温度升高呈现双峰变化。在料浆中的助烧剂质量分数为10%,烧结温度为1370 ℃的条件下制备的SiC多孔陶瓷,开孔率和抗弯强度分别为67.9%和8.5 MPa,透气率达到280.5 m3/ (m2·Pa·h),孔径集中在4~15 μm范围内。

[1] 方玲, 罗丰华, 陈康华. 碳化硅多孔陶瓷制备与应用[J]. 陶瓷科学与艺术, 2005, 40(6): 4−11. FANG Ling, LUO Fenghua, CHEN Kanghua. Manufacture process and application of porous silicon carbide[J]. Ceramics Science & Arts, 2005, 40(6): 4−11.

[2] 孙莹, 谭寿洪, 江东亮. 多孔碳化硅材料的制备及其催化性能[J]. 无机材料学报, 2003, 18(4): 830−836. SUN Ying, TAN Shouhong, JIANG Dongliang. Preparation and catalytic properties of porous silicon carbide material[J]. Journal of Inorganic Materials, 2003, 18(4): 830−836.

[3] 叶青柏, 夏殿佩, 刘洪德. 碳化硅质泡沫陶瓷过滤片的研制[J]. 鞍钢技术, 1995, 31(5): 33−38. YE Qingbai, XIA Dianpei, LIU Hongde. Study on silicon carbide ceramic foam filter sheet[J]. Angang Technology, 1995, 31(5): 33−38.

[4] 刘岩, 姚秀敏, 黄证仁, 等. 金属过滤器用高性能碳化硅泡沫陶瓷的制备[J]. 硅酸盐学报, 2004, 32(2): 107−112. LIU Yan, YAO Xiumin, HUANG Zhengren, et al. Preparation of high performance silicon carbide foam ceramics for filter of molten metal[J]. Journal of the Chinese Ceramic Society, 2004, 32(2): 107−112.

[5] PASTILA P, HELANTI V, NIKKILÄ A P, et al. Environmental effects on microstructure and strength of SiC-based hot gas filters[J]. Journal of the European Ceramic Society, 2001, 21(9): 1261−1268.

[6] OKADA S, ALVIN M A. Impact of char and ash fines on porous ceramic filter life[J]. American Chemical Society Division of Fuel Chemistry, 1998, 56(1): 143−168.

[7] 毛小东, 沈卫平, 白玲. 液相烧结SiC陶瓷的研究进展[J]. 材料导报: 纳米与新材料专辑, 2008, 22(1): 194−197. MAO Xiaodong, SHEN Weiping, BAI Ling. Research progress in liquid-sintering of silicon carbide ceramics[J]. Materials Review: Nano and Advanced Materials, 2008, 22(1): 194−197.

[8] 白佳海. 碳化硅−堇青石多孔陶瓷的制备及其性能[J]. 耐火材料, 2006, 40(4): 291−293.BAI Jiahai. Preparation and properties of SiC-cordierite porous ceramics[J]. Refractories, 2006, 40(4): 291−293.

[9] 王波, 徐少春, 徐照芸, 等. 近零膨胀多孔SiC/LAS陶瓷材料的制备与性能[J]. 材料保护, 2013, 46(s1): 27−29.WANG Bo, XU Shaochun, XU Zhaoyun. Preparation and properties of SiC/LAS Porousceramic material of near zero thermal expansion[J]. Material protection, 2013, 46(s1): 27−29.

[10] 谢志鹏. SiC_w/Si_3N_4复相陶瓷注射成型的流变特性与动态过程[J]. 硅酸盐学报, 1995, 38(2): 128−133. XIE Zhipeng. Rheological properties and dynamic process of injection molding of SiC_w/Si_3N_4 multi-phase ceramic[J]. Journal of the Chinese Ceramic Society, 1995, 38(2): 128−133.

[11] 唐竹兴, 田贵山, 付伟峰, 等. 等静压成型碳化硅多孔陶瓷[J]. 硅酸盐通报, 2006, 25(3): 78−81. TANG Zhuxing, TIAN Guishan, FU Weifeng, et al. The fabrication of SiC porous ceramic by isostatic pressing[J]. Bulletin of the Chinese Ceramic Society, 2006, 25(3): 78−81.

[12] 陈茂开. SiC/莫来石复相多孔陶瓷制备与性能研究[D]. 长沙: 湖南大学, 2012. CHEN Maokai. Fabrication and properties of porous SiC/mullite composite ceramics[D]. Changsha: Hunan Univerity, 2012.

[13] 艾桃桃. 生物形态多孔SiC陶瓷的制备技术[J]. 中国陶瓷, 2009, 50(4): 31−35. AI Taotao. Preparation of biomorphic porous SiC ceramics[J]. China Ceramics, 2009, 50(4): 31−35.

[14] 刘大成. SiC陶瓷凝胶注模成形研究[J]. 中国陶瓷工业, 2003, 10(1): 8−10. LIU Dacheng. Study on gelcasting of SiC ceramics[J]. China Ceramic Industry, 2003, 10(1): 8−10.

[15] 仝建峰, 陈大明, 陈宇航. 纳米SiC-Al2O3/TiC多相陶瓷复合材料显微结构的研究[J]. 硅酸盐学报, 2001, 29(5): 427−430. TONG Jianfeng, CHEN Daming, CHEN Yuhang. Study on microstructure of nano SiC-Al2O3/TiC multiphase ceramic composites[J]. Journal of the Chinese Ceramic Society, 2001, 29(5): 427−430.

[16] 李国栋, 霍凌霞, 刘静忠, 等. 一种醇水基料浆凝胶注模制备多孔或致密材料的成型工艺: CN, 201310316584[P]. 2013− 11−27. LI Guodong, HUO Lingxia, LIU Jingzhong, et al. A porous or dense material prepared by alcohol-water based gel casting process: CN, 201310316584[P]. 2013−11−27.

[17] 彭俊, 李国栋, 熊翔, 等. 醇−水基料浆凝胶注模成形制备氧化铝多孔陶瓷[J]. 粉末冶金材料科学与工程, 2014, 19(1): 47− 53. PENG Jun, LI Guodong, XIONG Xiang, et al. Porous alumina ceramics prepared by alcohol-waterbased gel casting process[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(1): 47−53.

[18] 霍凌霞, 李国栋, 熊翔, 等. 醇−水基料浆凝胶注模成形制备粉煤灰多孔陶瓷[J]. 粉末冶金材料科学与工程, 2016, 21(1): 35−42. HUO Lingxia, LI Guodong, XIONG Xiang, et al. Porous fly ash ceramic prepared by alcohol-water based gel casting process[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(1): 35−42.

[19] SHE J H, DENG Z Y, DANIEL-DONI J, et al. Oxidation bonding of porous silicon carbide ceramics[J]. J Mater Sci, 2002, 37(17): 3615−3622.

[20] 胡志强. 无机材料科学基础教程[M]. 化学工业出版社, 2004: 99−102. HU Zhiqiang. Inorganic Materials Science Foundation course [M]. Chemical Industry Press, 2004: 99−102.

[21] SMILOWITZ L B, HENSON B F, ASAY B W, et al. Kinetics of the β–δ Phase Transition in PBX 9501[C]// MICHAEL D. Furnish. Shock Compression of Condensed Matter: Aps Topical Conference. Atlanta, Georgia (USA): AIP Publishing, 2002: 1077−1080.

[22] 胡荣祖, 史启祯, 张同来, 等. 热分析动力学[M]. 北京: 科技出版社, 2001: 8−24. HU Rongzu, SHI Qizhen, ZHANG Tonglai, et al. Thermal Analysis Kinetics[M]. Beijing: Science and Technology Publishing Press, 2001: 8−24.

[23] TAKI T, INUI M, OKAMURA K, et al. Conversion process of polycarbosilane to SiC by solid-state high-resolution NMR[J]. Journal of Materials Science Letters, 1989, 8(8): 918−920.

[24] 程祥珍, 肖加余, 谢征芳, 等. 聚碳硅烷纤维的不熔化与SiC纤维制备研究[J]. 材料工程, 2004, 49(1): 29−37. CHENG Xiangzhen, XIAO Jiayu, XIE Zhengfang, et al. Research on curing of polycarbosilane fiber and preparation of SiC fiber[J]. Journal of Materials Engineering, 2004, 49(1): 29− 37.

[25] 董良军. 硅线石结合碳化硅质节能窑具的研制[J]. 河北陶瓷, 1992, 19(4): 25−26. DONG Liangjun. Fabrication of sillimanite-silicon carbide energy-saving kiln furniture[J]. Hebei Ceramics, 1992, 19(4): 25−26.

[26] 胡晓洪, 张庆今. 锂辉石的工业应用[J]. 中国陶瓷, 1995, 31(3): 34−36. HU Xiaohong, ZHANG Qingling. Industrial applications of spodumene[J]. China Ceramics, 1995, 31(3): 34−36.

[27] 吴新正, 邓湘云, 李建保, 等. α-石英方石英转变的研究[J]. 材料工程, 2009, 54(S2): 67−69. WU Xinzheng, DENG Xiangyun, LI Jianbao, et al. The cristobalite transition of α-quartz[J]. Materials Engineering, 2009, 54(S2): 67−69.

[28] 刘军. 陶瓷烧结过程及影响因素分析[J]. 沙棘: 科教纵横, 2010, 198(10): 1−3. LIU Jun. Process and analysis of influencing factors of ceramic sintering[J]. Hippophae: Science and Education, 2010, 198(10): 1−3.

[29] LIU S, ZENG Y P, JIANG D. Fabrication and characterization of cordierite-bonded porous SiC ceramics[J]. Ceramics International, 2009, 35(2): 597−602.

(编辑 汤金芝)

The process and properties of porous SiC ceramics prepared by alcohol-water based on gel-casting process

CHEN Xin, LI Guodong, XIONG Xiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The SiC slurry was prepared using ethanol-water mixed solvent as the dispersion medium, acrylamide-methylene bis acrylamide as gel system and cordierite-spodumene as sintering additives. The porous SiC ceramics were fabricated by gelcasting-sintering process. The effects of sintering additive content and sintering temperature on the morphology, microstructure, phase composition, strength, pore size, open porosity and gas permeability of the sintered porous SiC ceramics were investigated. The results show that, when the temperature is higher than 1300 ℃, sintering additives absorb heat and form the low-temperature melting solid solution, which can effectively decrease sintering temperature of the SiC porous ceramic. With increasing the content of sintering additive and sintering temperature, both the porosity and gas permeability of the porous SiC ceramics decrease. At conditions of 20% volume fraction of SiC powder in the slurry, 10% mass fraction of sintering additive, 7:3 volume ratio of alcohol-water 2:1 mass ratio of spodumene and cordierite and sintering temperature of 1370 ℃, the pores morphology of porous SiC ceramics are three dimensional irregular penetrating structure, and the porosity, flexural strength, pore size and gas permeability of SiC porous ceramics are 67.9%, 8.5 MPa, 4−15 μm and 280.5 m3/(m2·Pa·h), respectively.

SiC porous ceramics; gel-casting; cordierite; spodumene; sintering additive

TQ174

A

1673-0224(2017)02-284-08

国家重点基础研究发展计划资助项目(2011CB605805);国家自然科学基金创新群体项目(51021063)

2016−07−30;

2016−11−23

李国栋,教授,博士。电话:13087317973;E-mail: lgd63@163.com