搅拌摩擦焊接6061-T6铝合金板材焊缝的轧制变形微观取向

2017-05-25邹金佃汪冰峰马睿王硕

邹金佃,汪冰峰,马睿,王硕

搅拌摩擦焊接6061-T6铝合金板材焊缝的轧制变形微观取向

邹金佃1, 3,汪冰峰1, 2, 3,马睿1,3,王硕1,3

(1. 中南大学材料科学与工程学院,长沙 410083;2. 中南大学有色金属教育部重点实验室,长沙 410083;3. 中南大学粉末冶金国家重点实验室,长沙 410083)

对搅拌摩擦焊接的6061-T6板材进行轧制,利用电子背散射衍射(electron backscatter diffraction, EBSD) 技术表征轧制后焊缝的微观组织和取向,并测定焊接板材的抗拉强度,研究焊缝在轧制过程中的微观组织以及织构的演化。结果表明:随轧制压下量增加,焊接板的抗拉强度增加,压下量为40%和60%时,焊接板材的抗拉强度分别为254 MPa和262 MPa。随压下量从40%增加到60%,焊缝中大角度晶界的比例增加,出现多边形细晶和形成(20°,45°,0°) 再结晶织构,表明焊缝中发生了动态再结晶,焊缝的组织发生变化,并导致抗拉强度提高。

电子背散射衍射(EBSD);搅拌摩擦焊;铝合金;板材轧制;动态再结晶

搅拌摩擦焊(friction stir welding,FSW)是英国焊接研究所于 20 世纪 90 年代开发的一种基于摩擦焊基本原理的新型固相连接技术[1]。该技术自发明以来得到了广泛关注和深入研究,特别是对铝合金材料的焊接[2]。与传统工艺相比,搅拌摩擦焊具有连接温度低、焊后残余应力小和接头性能高等优点[3−5]。铝合金的搅拌摩擦焊广泛应用于航空航天、造船和汽车等领域[6−8]。目前,对铝合金搅拌摩擦焊接的研究主要集中在焊接参数与热处理工艺对接头组织和性能的影响[9−11];ANDREZA等[9]采用700 mm/min的焊接速度对1.6 mm厚的AA2024-T3铝合金进行搅拌摩擦焊接,微观组织没有明显缺陷,焊接效果良好,接头的强度达到母材的98%,而伸长率降低约30%。蔡彪等[10]对2A97铝锂合金进行搅拌摩擦焊接,焊核区发生动态再结晶,形成细小的等轴晶,并且焊缝的显微硬度较热影响区和热机影响区都高。另外,有学者对搅拌摩擦焊接板材的形变热处理[12]及耐腐蚀性能[13]等做了相关研究。虽然对铝合金搅拌摩擦焊缝的组织和性能已有很充分的研究,但对于铝合金搅拌摩擦焊缝的变形行为还有待深入研究。本文对搅拌摩擦焊接的6061-T6板材进行轧制变形,通过控制轧制压下量来获得不同的微观组织和取向,研究焊缝在轧制过程中的微观组织以及织构的演化,为铝合金搅拌摩擦焊板的后续加工与应用提供理论和实验参考。

1 实验

所用材料为6061-T6铝合金板材,试件尺寸为20 mm×90 mm×500 mm。合金的化学成分列于表1。

表1 6061-T6铝合金的化学成分

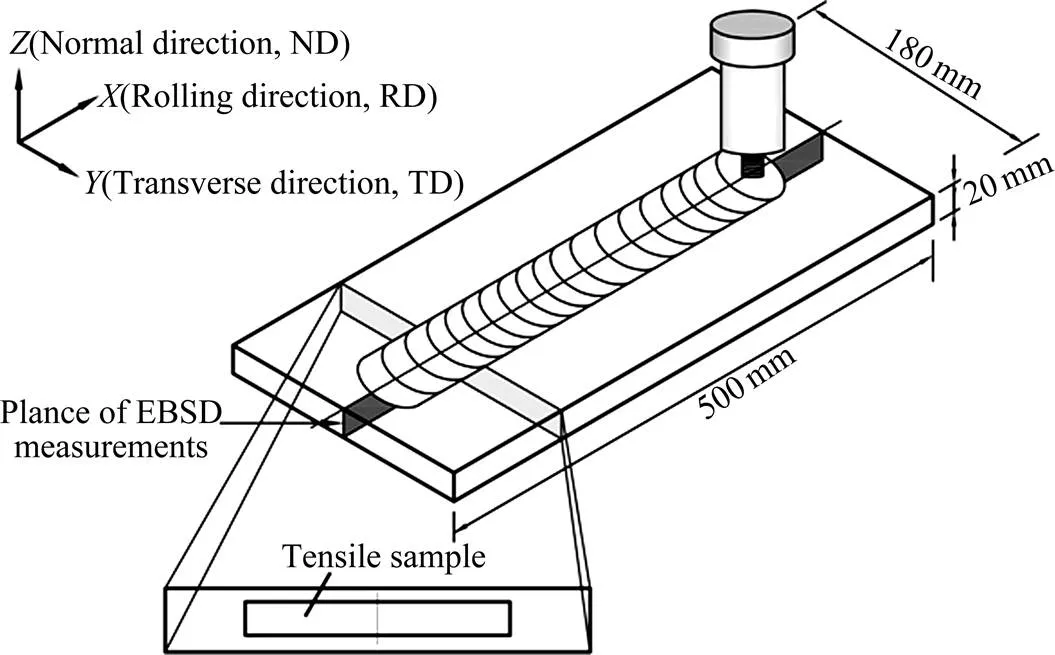

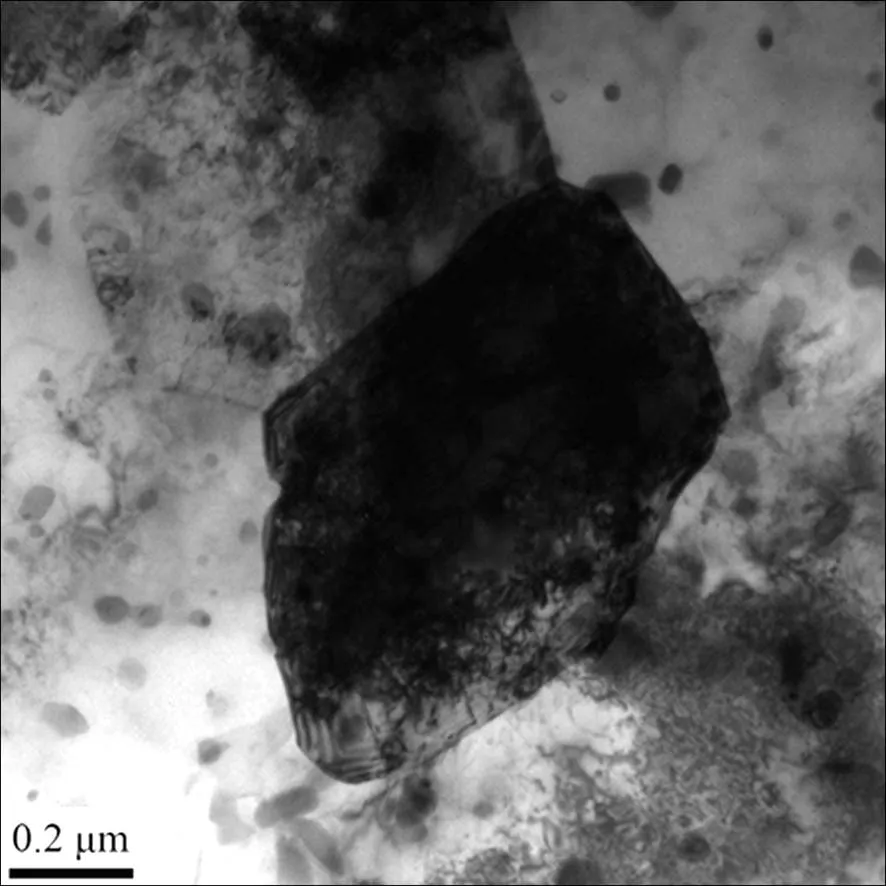

采用搅拌摩擦焊接技术对6061-T6铝合金板材进行焊接,焊接示意图如图1所示。搅拌头参数:轴肩直径为26 mm,搅棒直径为10 mm,搅棒长度为12 mm。焊接工艺参数:搅拌头旋转速率为1 000 r/min,搅拌头沿焊缝方向的焊接速率为80 mm/min。焊接后,将试样沿焊接方向冷轧,根据轧制前与轧制后试样的厚度计算轧制压下率,分别为20%,40%,60%和80%。图2所示为轧制前焊缝的TEM照片,可见焊缝组织为典型的等轴再结晶组织。

图1 搅拌摩擦焊接6061-T6铝合金板材及分析取样示意图

图2 6061-T6铝合金焊接板材焊缝的TEM形貌

轧制后,采用线切割在垂直焊缝方向取拉伸试样,试样的长度和宽度分别为150 mm和5 mm,高度为样品轧制后板材的厚度,取样如图1所示。在Instron 3369型电液伺服试验机上进行拉伸试验,测定抗拉强度。

采用EBSD(电子背散射衍射,electron backscatterdiffraction)技术分析不同轧制变形量条件下焊缝的微观组织与织构。在焊缝的500 mm(RD)×20 mm(ND)面上截取EBSD样品,如图1所示。在MTP-1型双喷电解减薄仪上用电解双喷的方法制备EBSD试样,温度:−30 ℃左右,电流:80 mA,双喷电解液为70%甲醇+30%硝酸混合溶液(体积分数)。用FEI Quanta 200型场发射扫描电镜采集EBSD数据(工作电压为20 kV),用TSL-OIM Analysis软件对EBSD数据进行分析。EBSD参考坐标系中的与分别与样品的法向与轧制方向平行。采用取向分布函数(orientation distribution function, ODF)图分析样品内的微观取向与织构。

2 结果与分析

2.1 抗拉强度

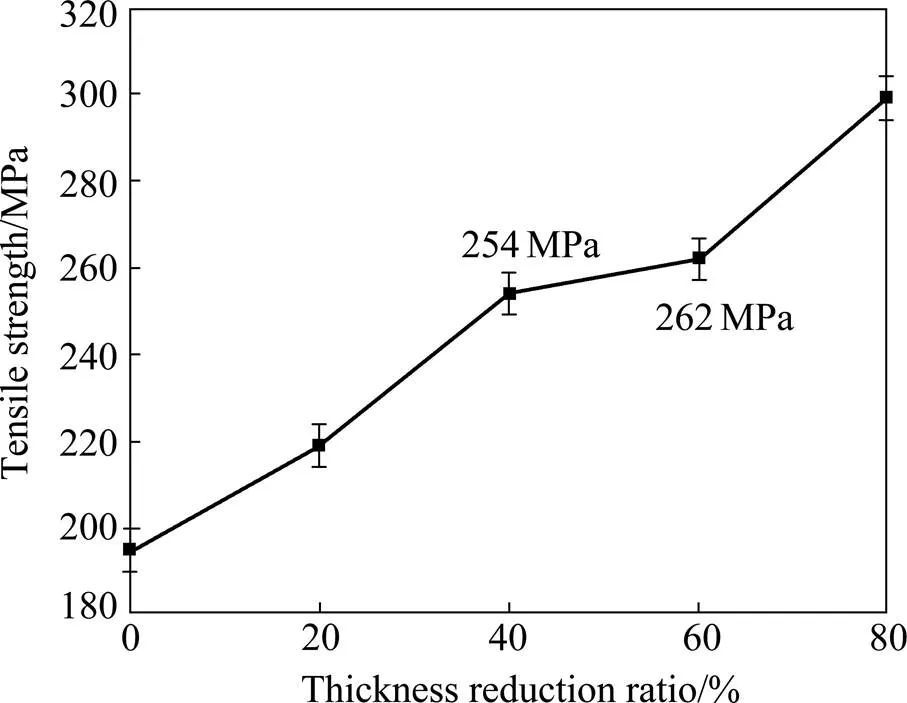

图3所示为6061焊接板材轧制后的拉伸应力–应变曲线。由图3可知,当轧制压下量在40%~60%之间时,焊缝的抗拉强度基本相同,约为258 MPa。图4所示为轧制压下量对抗拉强度的影响。由图4可知,轧制前焊缝的抗拉强度为195 MPa;随轧制压下量增加,焊缝的抗拉强度明显提高,压下量为80%时,抗拉强度达到299 MPa。

图3 6061-T6焊接板材的拉伸工程应力−应变曲线

图4 轧制变形率对焊接板材抗拉强度的影响

2.2 EBSD分析

图5所示为轧制前后焊缝的晶粒尺寸,图中不同颜色代表不同尺寸的晶粒,黑线代表大角度晶界(≥15°),白线代表小角度晶界(2°~15°)。从图5可见,轧制前,焊缝组织的晶界多为大角度晶界,经过40%轧制变形后,晶粒被压成纤维状;压下量为60%时可看到一些多边形的小晶粒;压下量增加到80%时,晶粒沿轧制方向被严重拉长。

图5 焊接板材轧制前及轧制后焊缝的晶粒尺寸

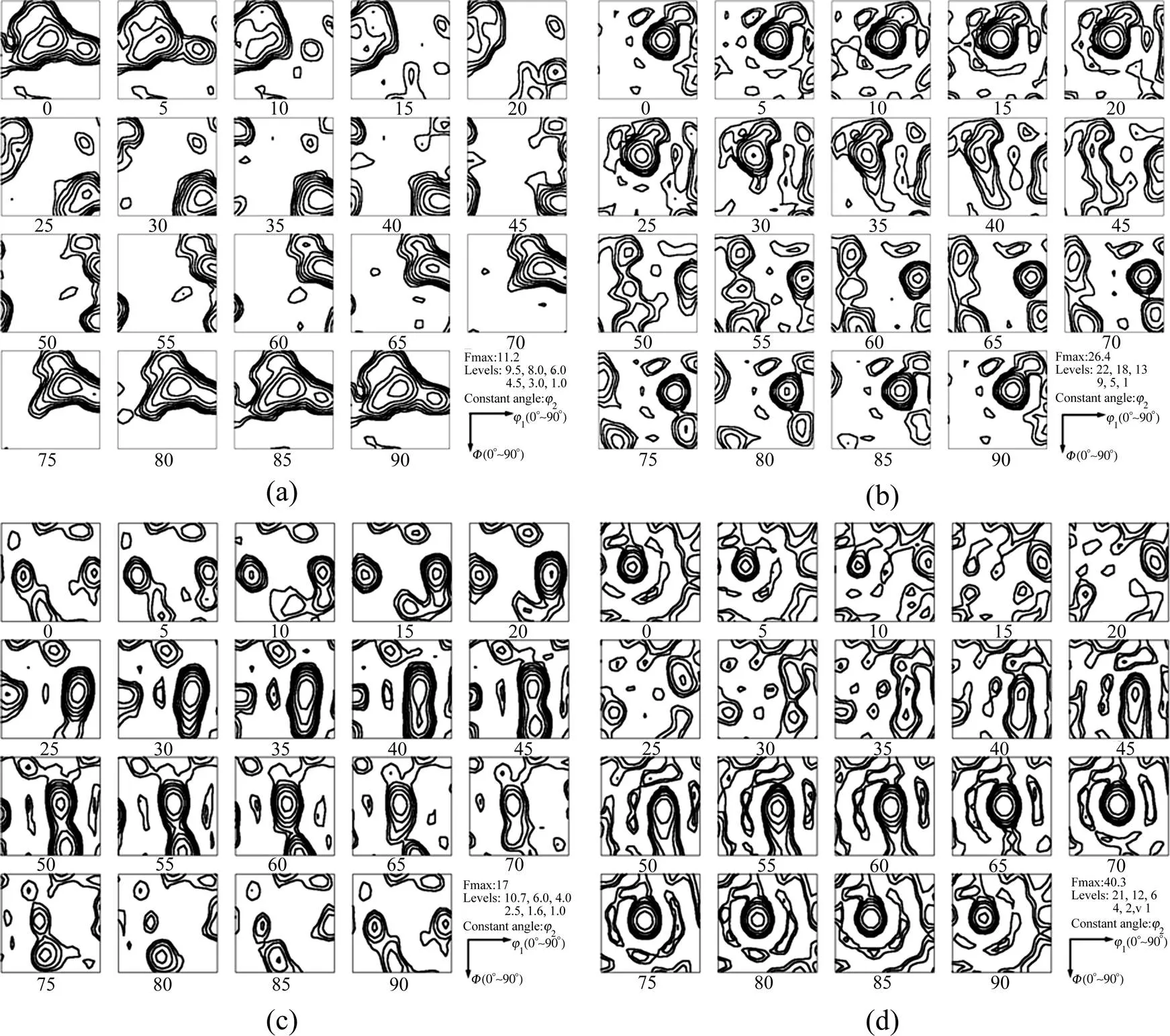

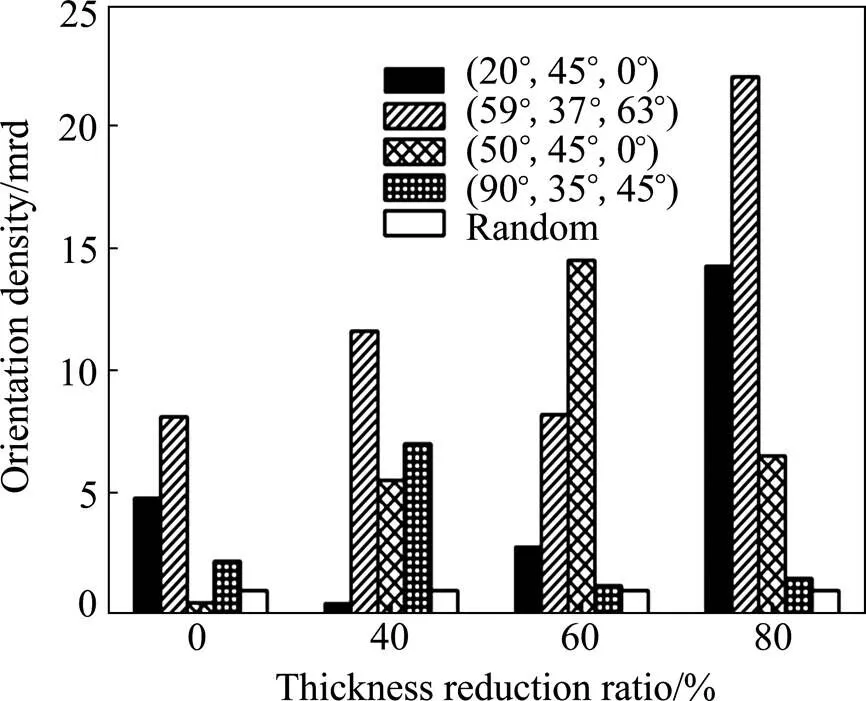

图6所示为焊接板材轧制到不同变形量时焊缝的取向密度分布函数(ODF)图,图中的1,和2采用常规的欧拉(Euler)角定义。取用MRD(Multiple of random distribution)[14]值来表征晶粒择优取向的程度,MRD值越大,晶粒择优取向越明显。图7所示为各织构取向密度随轧制压下量的变化。由图6和7可知,轧制前,焊缝中的主要织构分为两大类,一类是再结晶织构,以(20°,45°,0°)织构为主;另一类是形变织构,以(50°,45°,0°)织构,(90°,35°,45°)织构和S形变织构(59°,37°,63°)为主。其中S形变织构(59°,37°,63°)的取向密度最大(8.1 mrd);其次是(20°,45°, 0°)再结晶织构,密度为4.8 mrd。经过40%轧制变形后,再结晶织构(20°,45°,0°)几乎消失,(50°,45°,0°)织构开始增多,取向密度为5.5 mrd,其它织构的取向密度分别为:S形变织构(59°,37°,63°)密度为11.6 mrd;(90°,35°,45°)织构密度为7 mrd。轧制压下量为60%时,(50°,45°,0°)形变织构的取向密度增加到14.5 mrd,S织构(59°,37°,63°)的取向密度减少到8.2 mrd,同时,再结晶织构(20°,45°,0°)重新出现。在随后的轧制过程中,织构逐渐向稳定的β纤维织构转变。在80%轧制压下量时,S形变织构(59°, 37°,63°)成为主要织构组分,取向密度为22 mrd。

图6 焊接板材在轧制前及轧制后焊缝的ODF图

图7 各织构取向密度随轧制压下率的变化

图8所示为再结晶织构(20°,45°,0°)与S形变织构(59°,37°,63°)的织构组分图。图中蓝色为(20°,45°,0°)织构,红色为S形变织构(59°,37°,63°)。轧制前,(20°,45°,0°)织构与S形变织构(59°,37°,63°)所占的比例分别为12.1%和11%;轧制压下量为40%时,(20°,45°,0°)织构与S形变织构(59°,37°,63°)的占比减少,分别为0.9%和3.9%,(20°,45°,0°)织构组分基本消失。在随后的轧制过程中,(20°,45°,0°)织构组分与S形变织构(59°,37°,63°)的占比增加。在轧制压下量为60%时(20°,45°,0°)织构重新出现,占比为11.4%,再结晶织构的出现意味着焊缝中发生了动态再结晶,使得材料发生软化,在宏观上表现为抗拉强度降低。轧制压下量为80%时,S形变织构(59°, 37°,63°)逐渐成为主要织构,占比为24.2%。铝合金在高轧制压下量时,S形变织构(59°,37°,63°)成为主要织构,这在文献中也有报道[15]。

图9所示为焊缝中大角度晶界的比例随轧制压下量的变化。轧制前,焊缝中大角度晶界约为76%;经过40%变形量的轧制后,大角度晶界的比例降为58%;然而,经过60%轧制压下量后,大角度晶界的比例略有增加,约为59%;随压下量增加到80%,大角度晶界的比例下降。

图8 轧制前及轧制后焊缝的(20°,45°,0°)织构与S织构(59°,37°,63°)的织构组分图

图9 焊缝中大角度晶界的比例随轧制压下率的变化关系

综合以上结果与分析,经过60%轧制变形后,焊缝的抗拉强度与40%轧制变形量时相当。60%变形量的焊缝中有一些多边形的小晶粒;在40%轧制变形后,再结晶织构(20°,45°,0°)几乎消失,而在60%轧制变形后,再结晶织构 (20°,45°,0°)又重新出现;在60%轧制变形样品的焊缝中,大角度晶界的比例较40%轧制变形量时有所增加,约为59%。这些表明在60%轧制变形量时,6061-T6铝合金焊缝中发生了动态再 结晶。

图10所示为搅拌摩擦焊接6061-T6铝合金焊接板轧制变形时焊缝的组织演化机制:(a)经过搅拌摩擦变形后,焊缝内晶粒为超细等轴晶粒;(b)轧制过程中产生片层状晶界(lamellar boundary)和三叉晶界(triple junctions, 又称Y型晶界);(c)三叉晶界运动(triple junction motion)使片层状晶界范围增大,形态也发生改变;(d)片层状晶界相互连接,形成多边形晶粒,发生再结晶形核[16]。动态再结晶的发生,在微观上表现为多边形晶粒的出现和大角度晶界增加,同时伴随再结晶织构的产生,宏观上表现为材料的动态软化。

图10 6061-T6铝合金焊接板轧制变形时焊缝的组织演化机制

Fig.10 Schematic of microstructure evolution of 6061-T6 aluminum alloy welded plate during rolling(a) The grains are equiaxed grain before rolling; (b) Lamellar boundaries and triple junctions; (c) Triple junction motion increases the lamellar boundary spacing and modifies the boundary morphology; (d) Lamellar boundaries are represented by thick lines and interconnecting boundaries by thin lines

3 结论

1) 对搅拌摩擦焊接6061铝合金板进行轧制,随板材厚度压下量增加,焊缝的抗拉强度持续增加;在40%~60%压下量之间,抗拉强度相当,约为258 MPa。

2) 轧制前焊缝的组织为典型的再结晶组织,且晶界多为大角度晶界。随轧制压下量增加,晶粒沿轧制方向被逐渐拉长。在60%压下量时,有多边形晶粒出现。轧制前,焊缝中大角度晶界比例约为76%;40%压下量时,大角度晶界比例降为58%;经过60%轧制压下量时,大角度晶界的比例有所增加,约为59%。轧制前,焊缝中的织构包括(20°,45°,0°)再结晶织构和S形变织构(59°,37°,63°);40%轧制变形量时,(20°,45°,0°)再结晶织构消失,而在60%轧制变形后,(20°,45°,0°)再结晶织构重新出现。80%轧制变形后,S形变织构(59°,37°,63°)成为主要织构,占比为24.2%。

3) 60%轧制压下量时,搅拌摩擦焊接6061-T6铝合金板焊缝中发生动态再结晶。

[1] THREADGILL A J L P L, SHERCLIFF H R, WITHERS P J. Friction stir welding of aluminum alloys[J]. International Materials Reviews, 2009, 54(2): 49−93.

[2] MISHRA R, MA Z. Friction stir welding and processing[J]. Materials Science and Engineering R: Reports, 2005, 50(1/2): 1−78.

[3] JOE L D. The friction stir welding advantage[J]. Welding Journal, 2001, 80(5): 30−34.

[4] SQUILLACE A, DE F A, GIORLEO G, et al. A comparison between FSW and TIG welding techniques modifications of microstructure and pitting corrosion resistance in AA2024-T3 butt joints[J]. Journal of Materials Processing Technology, 2004, 152(1): 97−105.

[5] ERICSSON M, SANDSTROM R. Influence of welding speed on the fatigue of friction stir welds,and comparison with MIG and TIG[J]. International Journal of Fatigue, 2003, 25(12): 1379−1387.

[6] ZHANG Z, ZHANG H W. Numerical studies on controlling of process parameters in friction stir welding[J]. Journal of Materials Processing Technology, 2009, 209(1): 241−270.

[7] 贺地求, 彭建红, 杨坤玉, 等. 航空铝合金超声搅拌复合焊工艺及机理[J]. 有色金属学报, 2012, 22(9): 2743−2748. HE Diqiu, PENG Jianhong, YANG Kunyu, et al. Technology and mechanism of ultrasonic stir compound welding of aeronautical aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2743−2748.

[8] DAWES C J, THOMAS W M. Friction stir welds aluminum alloys[J]. Welding Journal, 1996, 75(3): 41−45.

[9] ANDREZA S F, FERNANDEZ F F, DILERMANDO N T. Microstructural aspects and mechanical properties of friction stir welded AA 2024-T3 aluminum alloy sheet[J]. Materials and Design, 2011, 32(10): 4684−4688.

[10] 蔡彪, 郑子樵, 孙景峰, 等. 2A97铝锂合金搅拌摩擦焊缝的微观组织特征[J]. 粉末冶金材料科学与工程, 2012, 17(2): 147− 152. CAI Biao, ZHENG Ziqiao, SUN Jingfeng, et al. Microstructural characteristics of joint line of friction stir welding of 2A97 Al-Li alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(2): 147−152.

[11] 许俊华, 赵立军, 施林波, 等. 喷射成型7055铝合金搅拌摩擦焊的焊缝组织与力学性能[J]. 粉末冶金材料科学与工程, 2011, 16(4): 547−552. XU Junhua, ZHAO Lijun, SHI Linbo, et al. Microstructure and mechanical properties of joints of friction stir welding 7055 Al alloys by spray formation[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(4): 547−552.

[12] AN Lihui, CAI Yang, LIU Wei, et al. Effect of pre-deformation on microstructure and mechanical properties of 2219 aluminum alloy sheet by thermo mechanical treatment[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 370−375.

[13] SRINIVASAN P B, DIETZEL W, ZETTLER R, et al. Stress corrosion cracking susceptibility of friction stir welded AA7075-AA6056 dissmimilar joint[J]. Materials Science and Engineering A, 2005, 392 (1/2): 292−300.

[14] BHATTACHARYYA J J, AGNEW S R, MURALIDHARAN G. Texture enhancement during grain growth of magnesium alloy AZ31B[J]. Acta Materialia, 2015, 86(2): 80−94.

[15] 毛卫民,张新民. 晶体材料织构定量分析[M]. 北京. 冶金工业出版社, 1995: 95−148. MAO Weiming, ZHANG Xinmin. Quantitative Analysis of Crystalline Material Texture[M]. Beijing: Metallurgical Industry Press. 1995, 95−148.

[16] YU Tianbo, HANSEN N, HUANG Xiaoxu. Linking recovery and recrystallization through triple junction motion in aluminum cold rolled to a large strain[J]. Acta Materialia, 2013, 61(17): 6577−6586.

(编辑 汤金芝)

Micro-orientation of the joints of 6061-T6 aluminum alloy friction stir welding plates processed by rolling

ZOU Jindian1, 3, WANG Bingfeng1, 2, 3, MA Rui1, 3, WANG Shuo1, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Ministry of Education Key Laboratory of Nonferrous Materials, Central South University, Changsha 410083, China;3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

6061-T6 aluminum alloy plate prepared by friction stir welding was subjected to cold rolling. The microstructure and micro-orientation of the friction stir welded joint were investigated by electron backscattered diffraction analysis, and the tensile strength of welded plate was obtained. The results show that the tensile strength increases with increasing thickness reduction ratio. When the thickness reduction ratio are 40% and 60%, the values of tensile strength are about 254 MPa and 262 MPa, respectively. With the increase of the thickness reducing ration from 40% to 60%, a few polygon grains appear, the fraction of high angle grain boundaries increases and the (20°, 45°, 0°) recrystallization texture component appears. The change of tensile strength, microstructure and microtexture in the sample with the thickness reduction ratio of 60% is due to the occurrence of dynamic recrystallization.

electron backscattered diffraction (EBSD); friction stir welding; aluminum alloy; sheet rolling; dynamic recrystallization

TG115.5

A

1673-0224(2017)02-250-07

湖南省自然科学基金资助项目(12JJ2028);中南大学粉末冶金国家重点实验室资助项目

2016−03−21;

2016−04−19

汪冰峰,副教授,博士。电话:0731-88876244;E-mail: wangbingfeng@csu.edu.cn