温度对纯铁与低活性铁素体钢扩散连接界面行为的影响

2017-05-25李家明范景莲韩勇

李家明,范景莲,韩勇

温度对纯铁与低活性铁素体钢扩散连接界面行为的影响

李家明,范景莲,韩勇

(中南大学粉末冶金国家重点实验室,长沙 410083)

以Fe-50Cu合金粉末为中间层,对纯铁与低活性铁素体钢进行真空压力烧结扩散连接,采用扫描电镜(SEM)和能谱仪(EDS)对中间层的显微组织、连接界面的元素分布和拉伸断口形貌进行观察与分析,并对连接件进行抗拉强度测试,研究连接温度对纯铁与低活性铁素体钢烧结扩散连接界面行为的影响。结果表明:在700~800 ℃温度范围内,随连接温度升高,中间层的孔隙减少、致密度提高;且随连接温度升高,中间层与母材界面的元素互扩散加强,连接界面逐渐模糊,形成较强的冶金结合,从而使连接界面的抗拉强度提高。连接温度为800 ℃时,连接件的界面抗拉强度达到251.19 MPa,连接强度大于母材纯铁的强度,断裂发生于纯铁中。

扩散连接;Fe-50Cu合金;中间层;致密化;原子扩散;冶金结合;界面行为

偏滤器是现代磁约束核聚变堆试验装置中一个非常重要的部件[1]。偏滤器所用的材料主要包括面向等离子体材料(plasma facing material,PFM)和热沉材料。PFM在工作状态下受到高能粒子流(3~30 MW/m2)产生的高热负荷冲击[2],因此要求热沉材料具有良好的导热性能,将PFM表面的热量迅速转移释放,从而保障PFM安全服役。钨(W)及其合金具有高熔点、低蒸气压和低溅射腐蚀率,被认为是最有前景的PFM[3−5];低活性铁素体钢(reduced activation ferritic/martenstic steel,RAFMs)具有良好的抗高温蠕变性能、较高的热导率及优良的力学性能,被认为是未来核聚变堆中首选的热沉材料[6−8],所以作为等离子体材料的W与热沉材料RAFMs之间的高性能连接成为核聚变领域一个重要研究课题。为了实现W/RAFMs的高性能连接,国内外学者尝试采用电子束焊接技术、钎焊技术及热等静压技术等多种连接技术对W与RAFMs进行连接[9−14]。但由于钨与钢之间的热膨胀系数相差很大(分别为4.5×10−6K−1,和12.7×10−6K−1),直接连接过程中会产生较大的热应力,导致连接界面的性能较低[15−17]。为了缓解W/RAFMs直接连接产生的高热应力,本课题组设计提出W/梯度W-Fe/纯Fe/RAFMs多层梯度过渡缓释应力的方案,以此改善界面的连接性能,前期在梯度W-Fe与纯Fe的烧结扩散连接方面已取得较好的结果。本论文在课题组前期工作的基础上,对纯铁与低活性铁素体钢进行烧结扩散连接,选用机械合金化Fe-50Cu粉末[18]作为中间层,利用Fe-Cu合金的高强度、与母材良好的扩散冶金结合相容性、Cu的高导热率以及合金粉末的高活性来实现高性能连接。重点研究连接温度对中间层烧结致密化行为、界面元素扩散行为以及界面连接强度和断裂方式的影响,并与纯Fe/RAFMs直接连接的界面性能进行对比,以期为W/梯度W-Fe/纯Fe/RAFMs多层梯度过渡缓释应力的方案提供基础实验数据。

1 实验

1.1 实验材料

所用纯铁为市购,纯度≥99%;RAFMs由核工业西南物理研究院提供,其化学成分列于表1。中间层所用羰基Fe粉与电解Cu粉皆为市购,其中Fe粉纯度≥99.9%,平均粒度为3~5 μm;Cu粉纯度≥99.9%,平均粒度为5~8 μm。

表1 RAFMs的化学成分[8]

1.2 实验方法

将纯铁与RAFMs线切割成尺寸为20 mm×20 mm×20 mm的待连接试样,待连接表面用金相砂纸精磨至800#。按1:1的质量比称量Fe粉与Cu粉,混合高能球磨实现机械合金化。将Fe-50Cu合金粉末与无水乙醇和分散剂混合搅拌均匀后,分别浸涂在2种母材的待连接表面,之后将其对接固定为连接试样。

将连接件放入真空压力焊接炉中进行扩散连接。扩散连接温度分别为700,750和800 ℃,保温时间为2 h,保温结束后随炉冷却至室温。扩散连接压力为20 MPa。为了研究添加Fe-Cu中间层对纯Fe/RAFMs连接性能的影响,采用同样方法制备无中间层的纯Fe/RAFMs直接连接试样。

扩散连接后,以中间层为中心,将Fe/RAFMs连接样用线切割加工出“工”字型标准拉伸试样,利用美国Instron3369力学试验机测试拉伸性能。采用Nova Nano SEM场发射扫描电镜结合能谱仪(EDS)观察和分析中间层的显微组织、连接界面的元素分布及拉伸断口形貌。

2 结果与讨论

2.1 中间层烧结致密化

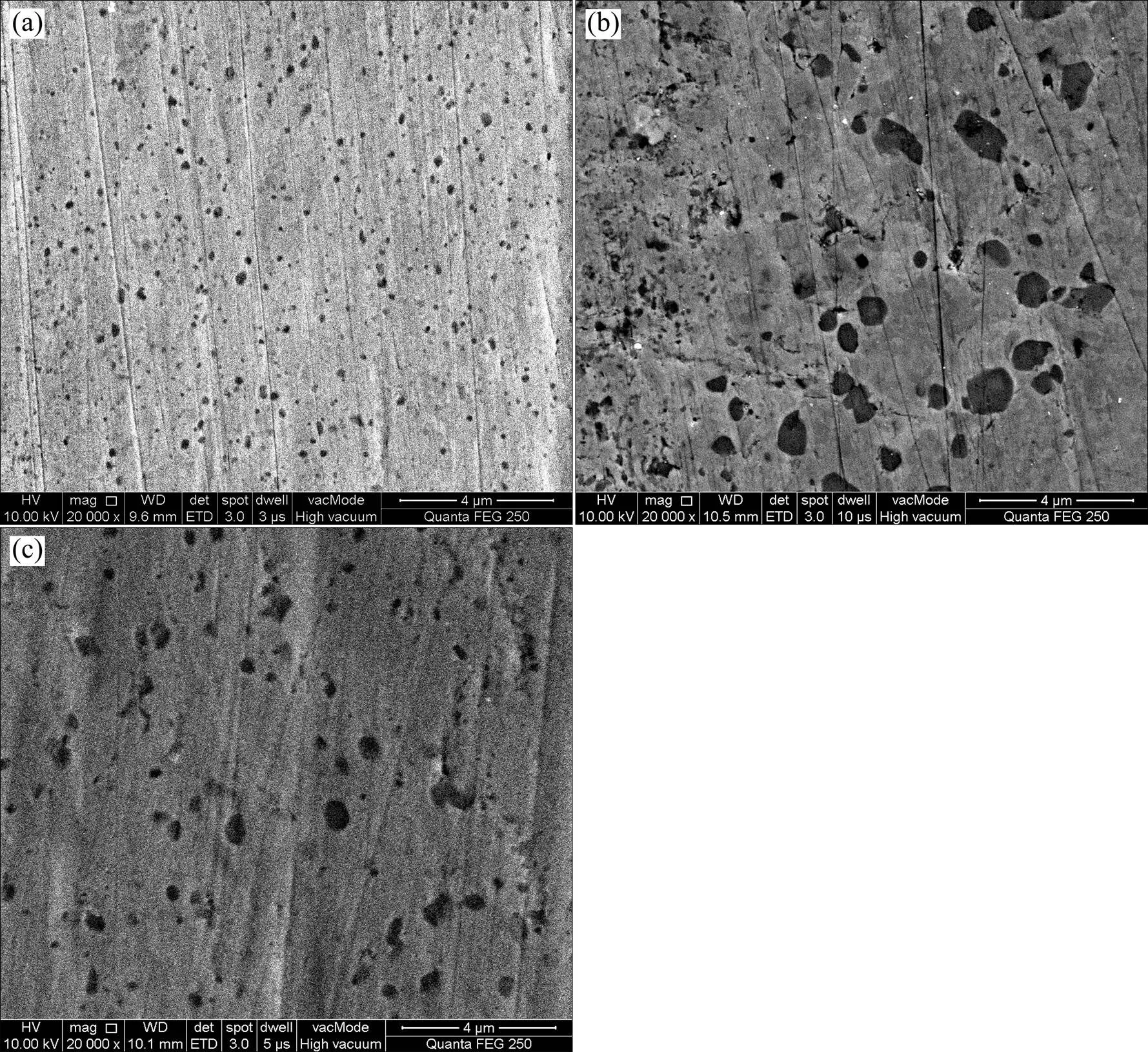

图1所示为不同温度下连接的Fe/RAFMs连接件中间层的组织结构。从图可看出,连接温度升高引起连接件中间层孔隙的数量和形貌发生变化。连接温度为700 ℃时中间层的孔隙小而多。粉末颗粒之间形成烧结颈并长大,但由于温度较低,保温结束后,颗粒与颗粒之间仍然存在许多小的连通孔隙。当连接温度从700 ℃升高到750 ℃时,中间层内的孔隙变大,呈现不规则形貌,但孔隙总数减少。在750 ℃连接时,于700 ℃未能排除的大量小的连通孔隙,通过表面扩散和体积扩散而逐渐缩小和消失,有些小的连通孔隙聚集为封闭的大孔隙,所以总的孔隙数量减少,但孔隙尺寸变大。连接温度进一步升高到800 ℃时,中间层的孔隙缩小,且为圆形孔隙。孔隙缩小是因为保温后期,在封闭孔隙周围的物质内,表面应力使空位的浓度增高,空位不断向外扩散,引起孔隙收缩,这种机制使中间层不断收缩致密;而孔隙球化的原因为中间层在保温后期形成隔离闭孔后,孔隙表面扩散促进孔隙表面光滑,使得孔隙球化。

图1 不同温度下连接的Fe/RAFMs连接件中间层的SEM二次电子图像

随连接温度升高,连接件的中间层孔隙的形状和数量发生变化,中间层逐渐致密化,预示中间层强度提高。

2.2 连接扩散行为

图2所示为连接件的扫描电镜背散射电子图像,可看出在不同连接温度下,中间层与纯Fe结合紧密,没有发现明显的缝隙,中间层与纯Fe形成良好的冶金结合。但中间层与RAFMs连接界面的显微组织结构随温度变化而改变。700 ℃的连接件中,中间层与RAFMs之间存在明显的缝隙,这是由于扩散连接温度较低,原子扩散不充分。而在750 ℃和800 ℃下连接的连接件中,中间层与RAFMs之间的缝隙消失,界面发生模糊化,并且连接温度越高,连接界面越模糊。这是由于在750~800 ℃较高温度下,原子扩散能力显著增强,在连接界面处发生相互固溶扩散,中间层与RAFMs形成冶金结合。

图2 不同连接温度下接头的显微组织

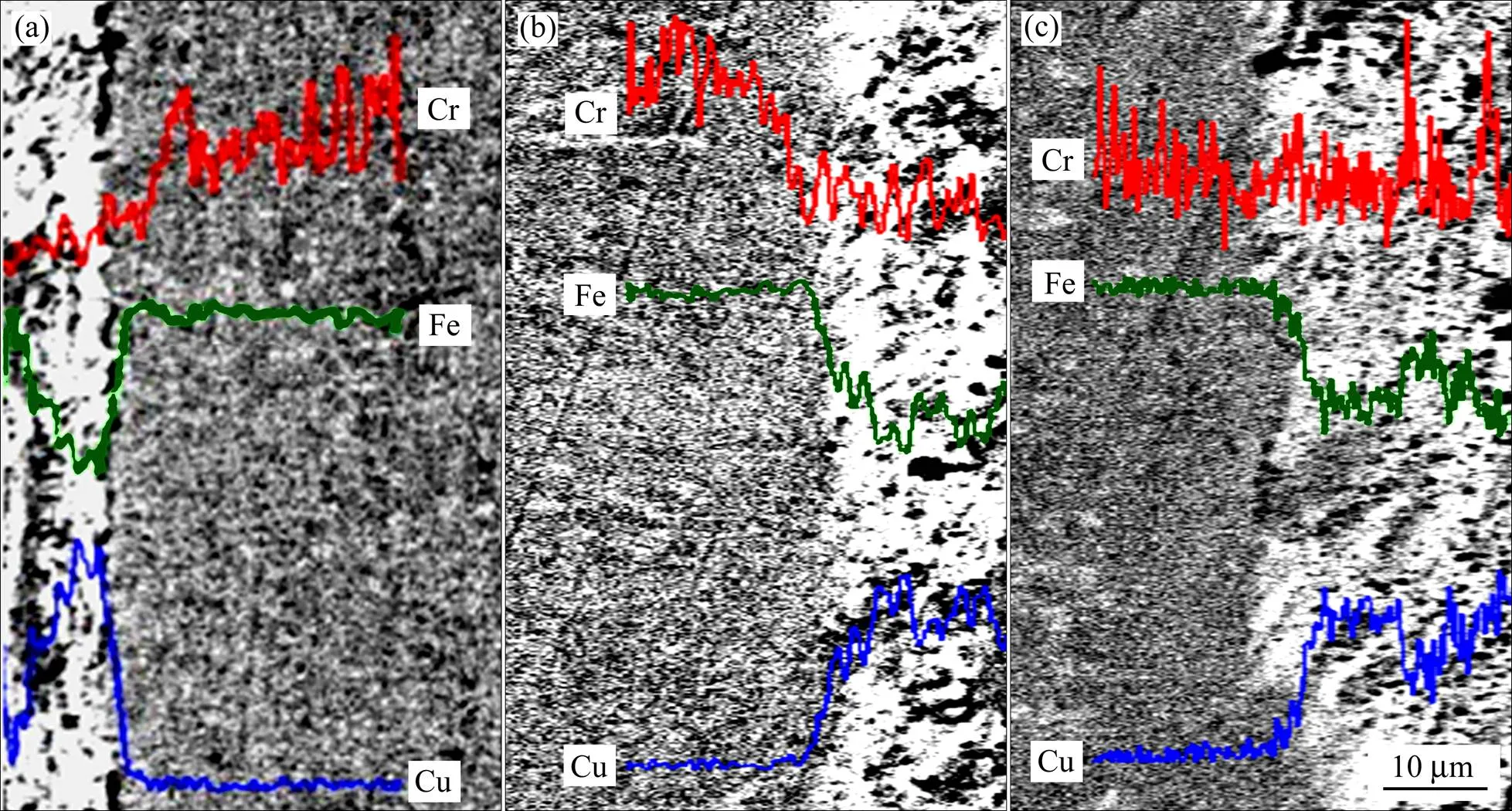

图3所示为中间层与RAFMs连接界面的元素线扫描图。从图中看出,在不同连接温度的条件下,界面处都存在较明显的Fe,Cu和Cr元素浓度梯度变化的现象,这进一步说明连接过程中界面处元素发生相互扩散。而且随连接温度升高,各元素的浓度梯度越来越小,表明在高温下各元素获得较大的扩散驱动力,促进原子相互扩散,从而形成良好的界面冶金结合,提高连接性能。

图3 中间层与RAFMs连接界面的线扫描元素分布图

2.3 抗拉强度

表2为连接温度对Fe/RAFMs连接件抗拉强度的影响。从表2可知,以Fe-50Cu合金粉作为中间过渡层可提高接头的抗拉强度。随连接温度升高,界面连接强度显著提高,这是由于温度升高促进了原子扩散,促使中间层致密化,并且中间层与母材形成牢固的冶金结合。在800 ℃连接时,无中间层的连接件断裂于界面,添加中间层的连接件断裂于母材纯铁。

表2 连接温度对连接件抗拉强度的影响

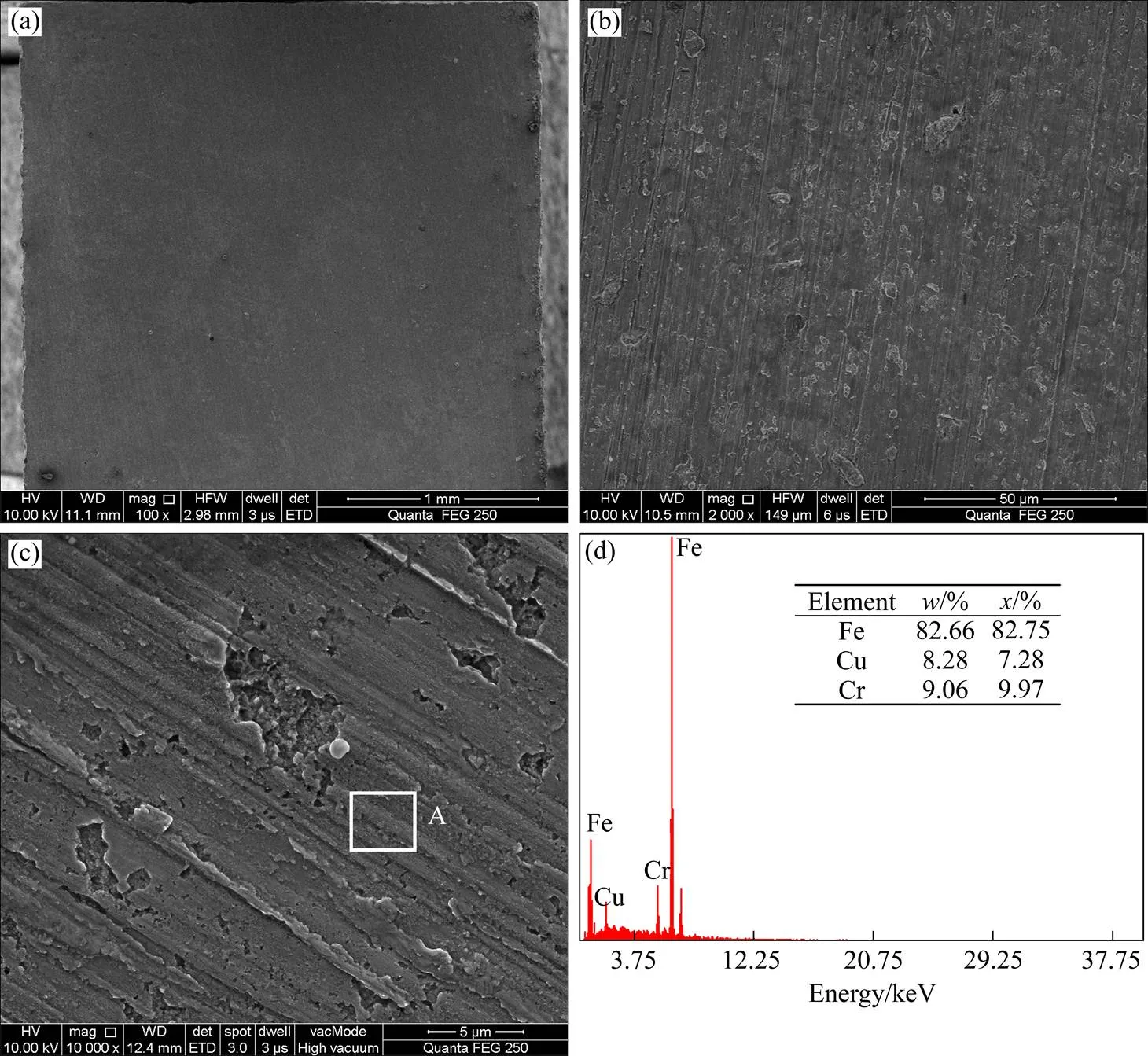

图4所示为700 ℃下连接的Fe/RAFMs连接件拉伸断口的表面形貌与能谱分析,由图可见拉伸断口非常平整。为研究连接件的断裂方式,对图4(c)中的 A区域进行元素分析,结果如图4(d)所示。从图4(d)可看出,断口表面Cr元素的含量高达9.06%,Cu含量为8.28%,对比表1中RAFMs的Cr元素含量可知断裂部位位于母材RAFMs与中间层的界面处,说明在700 ℃下连接的接头,中间层与RAFMs未发生冶金结合或者冶金结合较微弱,在拉伸过程中在中间层与母材界面处发生直接脱落。

图4 700 ℃连接的接头拉伸断口表面形貌与能谱分析

图5所示为750 ℃下连接的Fe/RAFM连接件拉伸断口的表面形貌与能谱分析。由图可见断口不平整,这是由于中间层与部分母材形成冶金结合,断裂发生在连接界面及中间层的缺陷处。EDS分析结果表明,在断口平整处,Cr元素含量为5.02%,表明RAFMs中的Cr元素在连接界面发生了良好的扩散,在连接界面形成具有一定强度的冶金结合。同时可知断口平整处位于中间层与母材RAFMs的连接界面,凹陷处则位中间层。凹陷处呈现出明显的韧窝,断裂方式为塑性断裂。韧窝形成的主要原因是中间层致密化后,表现为塑性相Cu包围Fe颗粒。在拉伸应力下,中间层的Fe颗粒被“拉拔”出来,塑性相发生塑性断裂形成韧窝。

图5 750 ℃下连接的接头拉伸断口表面形貌与能谱分析

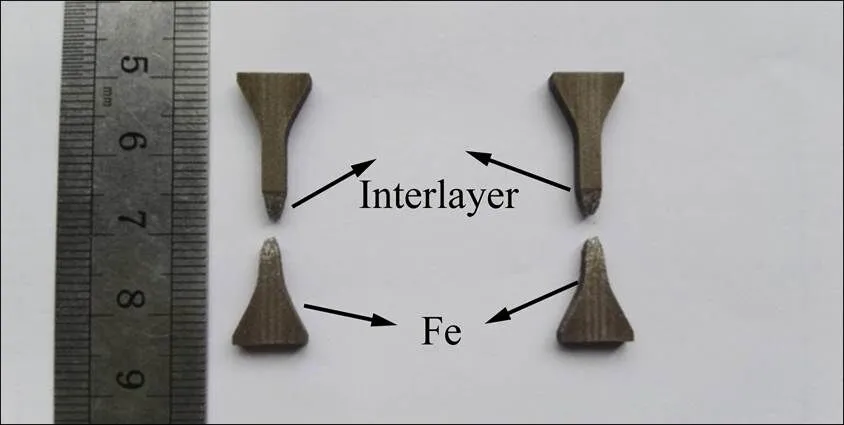

图6所示为800 ℃下连接的连接件拉伸断裂的宏观形貌。连接件断裂于纯铁处,这说明在800 ℃进行扩散连接后,连接界面的抗拉强度大于纯铁的强度。

图6 800 ℃连接件拉伸断裂的宏观形貌

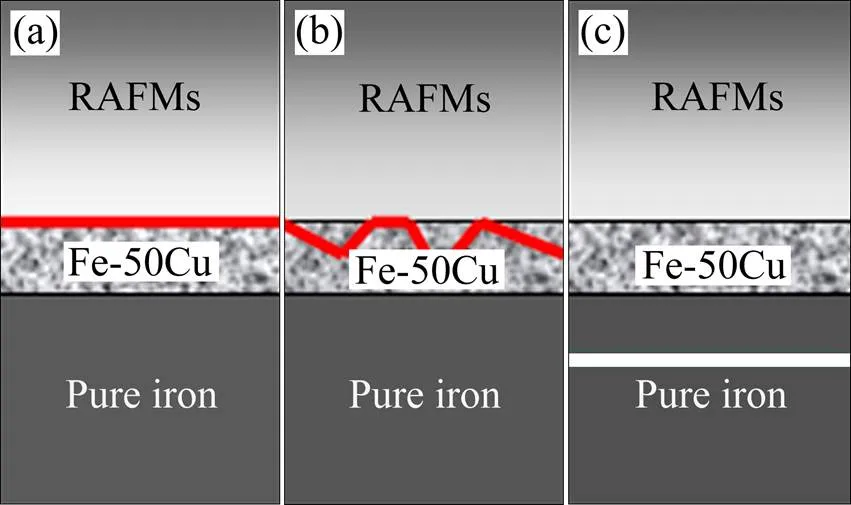

综上所述,随连接温度升高,连接界面强度升高,断裂位置发生变化。图7所示为不同连接温度下连接件的断裂模式示意图。连接温度为700 ℃时,断裂方式为在RAFMs与中间层的连接界面直接脱落,断口平整;连接温度为750 ℃时,连接件在RAFMs与中间层的连接界面及中间层缺陷处混合断裂;在800 ℃温度下连接的试样断裂于纯铁中。

图7 不同温度下连接的连接件断裂示意图,红线为断裂位置

3 结论

1) 以Fe-50Cu合金粉末为中间层,对纯铁与低活性铁素体钢进行真空压力烧结扩散连接,连接温度对中间层中孔隙的形貌和数量以及连接性能有直接影响。升高连接温度可减少中间层的孔隙,促进中间层致密化,提高中间层及连接件的强度。

2) 在750~800 ℃的温度下,在Fe/RAFMs连接界面处发生相互固溶扩散,界面模糊化,形成冶金 结合。

3) 与直接连接相比,以Fe-50Cu合金粉末作为中间层,可提高连接件的抗拉强度。在800 ℃下进行扩散连接的连接件,界面连接强度达到251.19 MPa,高于母材纯铁的强度,断裂发生于纯铁中。

[1] 郝嘉琨. 聚变堆材料[M]. 北京: 化学工业出版社, 2007: 11−16. HAO Jiakun, Fusion Reactor Materials[M]. Beijing: Chemical Industry Press, 2007: 11−16.

[2] HINO T, KOYAMA K, YAMAUCHI Y, et al. Hydrogen retention properties of polycrystalline tungsten and helium irradiated tungsten[J]. Fusion Engineering and Design, 1998, 39: 227−233.

[3] SUGIYAMA K, MAYER M, ROHDE V, et al. Deuterium inventory in the full-tungsten divertor of ASDEX Upgrade[J]. Nuclear Fusion, 2010, 50(3): 035001.

[4] ROSINSKI M, KRUSZEWSKI M J, MICHALSKI A, et al. W/steel joint fabrication using the pulse plasma sintering (PPS) method[J]. Fusion Engineering and Design, 2011, 86(9): 2573− 2576.

[5] PARK J Y, JUNG Y I, CHOI B K, et al. Joining of tungsten to ferritic/martensitic steels by hot isostatic pressing[J]. Journal of Nuclear Materials, 2013, 442(1): S541−S545.

[6] BASUKI W W, AKTAA J. Investigation of tungsten/ EUROFER97 diffusion bonding using Nb interlayer[J]. Fusion Engineering and Design, 2011, 86(9): 2585−2588.

[7] WEBER T, STUBER M, ULRICH S, et al. Functionally graded vacuum plasma sprayed and magnetron sputtered tungsten/EUROFER97 interlayers for joints in helium-cooled divertor components[J]. Journal of Nuclear Materials, 2013, 436(1): 29−39.

[8] 姚军, 索进平. 热处理工艺对RAFM钢组织与性能的影响[J]. 金属热处理, 2010(12): 59−63. YAO Jun, SUO Jinping. Effect of heat treatment on microstructure and properties of RAFM steel[J]. Heat Treatment of Metalls, 2010(12): 59−63.

[9] KALIN B A, FEDOTOV V T, SEVRJUKOV O N, et al. Development of brazing foils to join monocrystalline tungsten alloys with ODS-EUROFER steel[J]. Journal of Nuclear Materials, 2007, 367: 1218−1222.

[10] KALIN B A, FEDOTOV V T, SEVRJUKOV O N, et al. Development of rapidly quenched brazing foils to join tungsten alloys with ferritic steel[J]. Journal of Nuclear Materials, 2004, 329: 1544−1548.

[11] ZHONG Z, HINOKI T, NOZAWA T, et al. Microstructure and mechanical properties of diffusion bonded joints between tungsten and F82H steel using a titanium interlayer[J]. Journal of Alloys and Compounds, 2010, 489(2): 545−551.

[12] ZHONG Z, HINOKI T, KOHYAMA A. Effect of holding time on the microstructure and strength of tungsten/ferritic steel joints diffusion bonded with a nickel interlayer[J]. Materials Science and Engineering A, 2009, 518(1): 167−173.

[13] 郭双全, 葛昌纯, 周张健, 等. 聚变堆装置中面向等离子体材料钨涂层的研究进展[J]. 材料导报, 2010(3): 93−97. GUO Shuangquan, GE Changchun, ZHOU Zhangjian, et al. Research development of tungsten coating used as plasma facing materials for fusion reactor[J].Materials Review, 2010(3): 93− 97.

[14] MATEJICEK J, CHRASKA P, LINKE J. Thermal spray coatings for fusion applications—review[J]. Journal of Thermal Spray Technology, 2007, 16(1): 64−83.

[15] ROSINSKI M, KRUSZEWSKI M J, MICHALSKI A, et al. W/steel joint fabrication using the pulse plasma sintering (PPS) method[J]. Fusion Engineering and Design, 2011, 86(9): 2573− 2576.

[16] 郭双全. 面向等离子体材料钨与热沉材料的连接技术[D]. 成都: 西南交通大学, 2011. GUO Shuangquan. Study on joining of tungsten as plasma facing materials with heat sink material[D]. Chengdu: SouthwestJiaotong University, 2011.

[17] 杨宗辉, 沈以赴, 李晓泉, 等. 钨/316L不锈钢的瞬间液相扩散连接[J]. 中国有色金属学报, 2012, 22(10): 2783−2789. YANG Zonghui, SHEN Yifu, LI Xiaoquan, et al. Transient liquid phase bonding between ungsten and stainless steel 316L[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2783− 2789.

[18] 孙金峰, 李晓普, 王明智, 等. Fe-Cu 粉末机械合金化的过程与固态烧结后组织性能关系研究[J]. 粉末冶金技术, 2008, 26(5): 323−327. SUN Jinfeng, LI Xiaopu, WANG Mingzhi, et al. Mechanical alloying of Fe-Cu powder and microstructure of solid phase sintered body[J]. Powder Metallurgy Technology, 2008, 26(5): 323−327.

(编辑 汤金芝)

Effect of temperature on interface behaviors of diffusion bonded iron and RAFMs

LI Jiaming, FAN Jinglian, HAN Yong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The iron and RAFMs was bonded by sintering diffusion in vacuum and under pressure using Fe-50Cu powder as interlayer. The interlayer microstructures, composition distribution and fracture characteristics of the joint were studied by SEM and EDS. Joint properties were evaluated by tensile tests. Effect of processing temperature (700−800 ℃) on interface behaviors of iron and RAFMs was studied. The result shows that the increased temperature reduces the number of holes in interlayer and increases densification. It can also enhance the atom diffusion between Fe and RAFMs and make interface hazy. The metallurgical bonding is formed, leading to the enchantment of the strength of interface. The tensile strength reaches 251.19 MPa when the specimen is bonded at 800 ℃, and the bonding strength is higher than that of iron while the fracture occurrs in iron.

diffusion bonding; Fe-50Cu alloy; interlayer; densification; atom diffusion; metallurgical bonding; interface behaviors

TG457.11

A

1673-0224(2017)02-198-07

科技部ITER专项(2014GB115001);教育部博士点基金资助项目(20130162130002);国家自然科学基金资助项目(51404308)

2016−03−09;

2016−04−21

范景莲,教授,博士。电话:0731-88836652;E-mail: fjl@csu.edu.cn