某型针刺起爆器解锁力超差故障原因分析及工艺改进

2017-05-24颜信飞孟长宏

杨 文,唐 蕾,颜信飞,梁 群,孟长宏

某型针刺起爆器解锁力超差故障原因分析及工艺改进

杨 文1,唐 蕾1,颜信飞2,梁 群1,孟长宏1

(1.陕西应用物理化学研究所,陕西西安,710061;2.陆航驻西安地区军事代表室,陕西西安,710061)

针对某型针刺起爆器在验收时出现了解锁力超出指标要求的问题,通过对产品的作用机理、试验过程、故障现象和装配工艺进行分析,找出了故障原因,并对现有装配工艺进行了改进设计。验证试验表明:改进后的装配工艺能够解决解锁力超出技术指标要求的问题,有效保证了产品的发火可靠性。

针刺起爆器;故障分析;工艺改进;解锁力;固化胶

在引信传爆序列中,常采用机械能,如针刺和撞击,来引发火帽产生燃烧和爆燃[1]。针刺起爆器是一种典型的机械式起爆器,它一般作为首发元件使用,由撞针撞击刺激引发火工品内装激发药反应,从而引爆下一级火工单元[2]。在某型针刺起爆器进行验收试验时,出现了1发产品解锁力超出技术指标要求的故障。笔者通过对针刺起爆器的作用机理、试验过程、故障现象和装配工艺进行分析,发现在装配销钉和击针座时,涂胶过多是导致解锁力超差的主要原因。本文通过对针刺起爆器装配工艺进行改进设计及加强质量控制,解决了故障问题,有效保证了产品的发火可靠性。

1 某型针刺起爆器简介

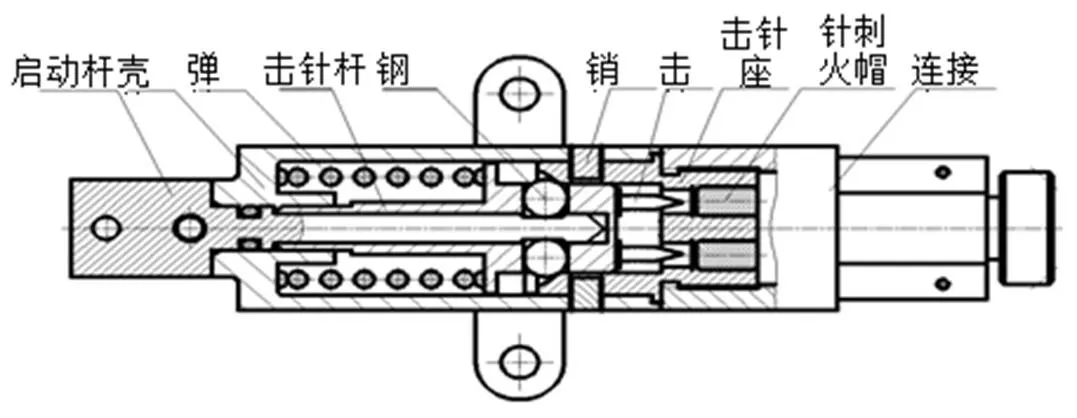

某型针刺起爆器结构见图1,主要由启动杆、保险销、弹簧、击针杆、击针、起爆器壳体、钢珠、销钉、击针座、针刺火帽、连接座、螺堵等组成。

工作原理:当针刺起爆器工作时,手动给启动杆施加规定的解锁拉力,启动杆通过钢珠带动击针杆克服弹簧的压缩作用而被拔出,钢珠被挤入击针杆孔内,失去对击针杆的约束,击针杆在压缩弹簧的抗力作用下被释放,使击针刺入针刺火帽,从而引爆针刺火帽,针刺火帽发火后引爆下一级火工单元。对于该型针刺起爆器,如果解锁力太小,则起爆器的安全性将会降低;如果解锁力太高,则手动解锁将会很困难,因此解锁力必须控制在一个合理的范围内。

图1 某型针刺起爆器结构示意图

2 故障分析及定位

2.1 故障分析

按照技术要求,针刺起爆器解锁力应控制在50~160N范围内,该产品在进行军检验收试验时,当进行到第9发产品(085号)时,发现解锁力接近解锁力上限指标(160N),仍未解锁发火,该发试验暂停。确认现场试验与测试状态正常后,换装第10发产品,继续试验,结果解锁正常,能够正常发火。随后重新换装085号故障产品进行试验,结果发火解锁力为172.1N,超出技术指标要求。经现场确认及分析,认为本次故障与试验过程和测试因素无关,因此从产品质量方面开展故障排查。

依据火工品失效分析程序[3-4],对引起针刺起爆器故障的原因逐一分析排查,主要原因分析如下。

2.1.1 启动杆与击针杆运动配合面间存在毛刺或固化胶残渣

故障产品的启动杆和击针杆由定点外协厂家加工,具有合格证、热处理单,零件入所后由专门检验人员逐一对零件进行检验和记录,检验合格后交生产组进行装配。通过显微镜放大10倍后,观察故障产品启动杆与击针杆,发现配合面光滑无毛刺;在启动杆装配工序中,启动杆直接装入击针杆中,整个装配过程无涂胶工序,通过图2可观察到启动杆表面光滑无固化胶残留物,因此可以排除该故障因素。

图2 故障产品解剖后启动杆图

2.1.2 密封圈未涂硅脂

启动杆与壳体装配如图3所示。当密封圈处未涂润滑硅脂时,可能导致启动杆与壳体间的摩擦力增大,从而增加启动杆的解锁力。对密封圈是否涂硅脂对解锁力的影响进行了验证试验,试验产品为2发不安装针刺火帽的产品,试验结果见表1。由表1试验结果可看出,密封圈是否涂硅脂对解锁力影响很小,因此可以排除该故障因素。

表1 涂硅脂对解锁力的影响

Tab.1 The effect of silicone grease on the unlocking force

图3 启动杆与壳体装配示意图

2.1.3 击针与击针座之间粘有多余胶液

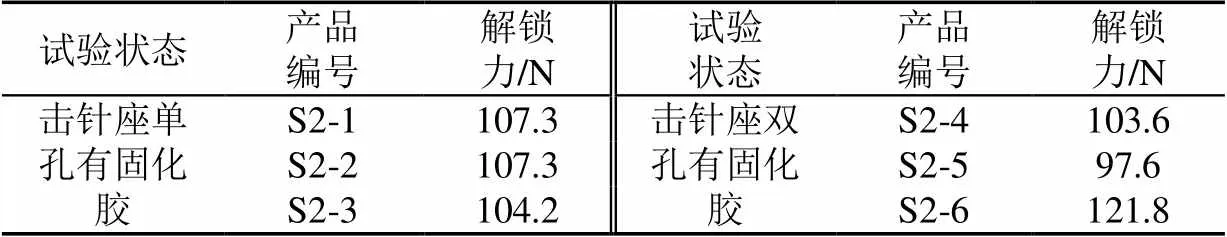

由于在产品装配过程中,击针与击针座配合孔有接触可能,而考虑到涂胶装配针刺火帽时,胶液可能通过孔壁流入φ3mm孔径中,导致胶液将击针与击针座粘接在一起,引起解锁力增大故障。图4为击针与击针座装配示意图。针对该因素,采用验证试验进行验证,试验采取两种状态:(1)在单个击针和击针座之间涂抹胶液;(2)在两个击针和击针座之间涂抹胶液,待胶固化后分别进行解锁力试验,结果见表2。

表2 多余胶液对解锁力的影响

Tab.2 The effect of excess curing adhesive on the unlocking force

图4 击针与击针座装配示意图

由表2试验结果可看出,即使击针与击针座之间留有胶液,也不会引起解锁力明显增大,相对正常产品,S2-6产品的解锁力增加最大,但不超过20N,因此可以排除该故障因素。

2.1.4 击针杆外圆周面与起爆器壳体内孔配合异常

通过对085号故障产品的解剖,发现在击针杆外圆周面上有多余物,经分析为固化胶,图5所示为故障产品和正常产品解剖图及击针杆局部放大图。

(a) 故障产品解剖图及击针杆局部放大图

(b) 正常产品解剖图及击针杆局部放大图

图5 故障产品和正常产品解剖图

Fig.5 Anatomical diagram of the fault and normal product

从解剖故障产品可以看出,在击针杆外圆周面明显留有固化胶残渣,分析这可能是导致击针杆与壳体配合面摩擦力增大,解锁力超出指标的原因。而从正常产品作用后的解剖情况,可以看出击针杆外圆周面上没有固化胶残留物,因此不能排除该故障因素。

2.2 故障定位

为了准确定位故障原因,对军检剩余的20发产品进行解锁试验,当有产品超出正常解锁力时,即暂停解锁,等待解剖。在解锁试验过程中,有2发产品(152号与071号)解锁力明显偏大,其中152号产品解锁力达到147N时未解锁, 071号产品解锁力达到154N时未解锁,分析认为这两发产品解锁力异常。随后对这两发产品进行解剖,解剖后发现在壳体与击针杆的运动间隙配合处有不同程度的胶状多余物,拔出击针杆后观察,可见152号产品的击针杆外圆周面约有1/4圈粘结有固化胶多余物,071号产品的击针杆外圆周面约有2/3圈粘结有固化胶多余物。图6所示为152号产品解剖后的击针杆及局部放大图。

图6 击针杆及局部放大图

因此,通过对试验现象、生产过程及故障因素的排查,并结合对2发类似产品的解剖分析,认为本次故障的原因是销钉和击针座装配时涂胶量过多,使得多余胶液渗入到了击针杆外圆周面与壳体内孔配合面之间,胶液固化后形成卡滞物,造成运动配合面摩擦力增大,从而导致解锁力超出技术指标。图7箭头所示为销钉装配过程中固化胶液渗入路径。

图7 固化胶液渗入路径

2.3 故障复现

为了复现该故障问题,依据产品试验程序,对本批次剩余产品进行故障复现试验,当进行到第75发产品(161号)时,解锁力达到了220N,超出解锁力指标要求,试验随即中止,并对该发产品进行解剖,解剖后发现击针杆外圆周面粘结有一整圈的固化胶多余物,与故障产品类似,故障得以复现。

3 改进设计

为了避免今后出现针刺起爆器解锁力超出技术指标要求问题,根据产品故障分析,需要对产品的工艺进行改进并加强产品质量控制,以保证产品的发火可靠性。经分析现有工艺存在的问题主要有:(1)工艺文件对零件光滑度检验没有要求;(2)产品的涂胶工艺与操作方法没有被细化;(3)产品解锁力筛选程序不正确,现有筛选程序会导致解锁力筛选工序无效。

针对上述问题,采取以下改进措施:(1)增加对各零件光滑度的检查与处理工序,特别是运动配合面各零部件的光滑度检查与处理,剔除有金属毛刺的零件;(2)细化并完善装配过程中的涂胶工艺与要求。包括:在装配销钉时,固化胶配好后应放置15min,待胶液变粘稠后,再进行涂胶操作;装配销钉时,在销钉底部涂很薄的一层固化胶,再将销钉装入到销钉孔中;为了可靠密封,待4个销钉装配固化24h后,重新配胶,每个销钉与销钉孔配合间隙处补涂一圈胶液。(3)调整解锁力筛选程序,起到有效筛选作用。调整解锁力筛选程序包括:4个销钉装配到位的同时将启动杆安装到位,产品竖直放置,待胶固化24h;解锁力筛选试验前,不允许人工强力拉拔,直接通过测试设备进行试验并记录,剔除解锁力不符合要求的产品。

4 措施验证

为了验证改进措施的有效性,根据新的装配工艺,装配了10发试验件,进行解锁力验证试验,并对试验后的所有产品进行解剖,试验结果见表3。

从10发试验件的解锁力发火试验结果看出,解锁力满足技术指标50~160N的要求;试验件解剖后也未发现固化胶多余物。因此,改进措施有效。

表3 改进措施验证试验结果

Tab.3 The verification test results for improvement measures

5 结论

本文通过对针刺起爆器的作用机理、试验过程、故障现象和装配工艺进行分析,对可能导致解锁力增大的原因进行了排查,认为在装配销钉和击针座过程中,涂胶过多是导致解锁力增大的主要原因,并通过故障定位、故障复现,最终确定该故障因素。针对该故障因素,分析了产品现有工艺存在的问题,并提出了改进措施。根据新的改进工艺,进行了解锁力验证试验,试验结果表明改进后的工艺能够解决针刺起爆器解锁力超出技术指标要求的问题,有效保证了产品发火可靠性。

[1] 蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社,1999.

[2] 王凯民,温玉全.军用火工品设计技术[M].北京: 国防工业出版社,2006.

[3] 王凯民,张学舜.火工品工程设计与试验[M].北京:国防工业出版社,2010.

[4] 严楠.火工品失效分析概论[J].火工品,2014(5):9-12.

Cause Analysis and Process Improvement of Unlocking Force Failure of Stab Initiator

YANG Wen1,TANG Lei1,YAN Xin-fei2,LIANG Qun1,MENG Chang-hong1

(1.Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061;2.Army Aviation Military Representative Office in Xi’an, Xi’an, 710061 )

Aimed at the problem that the unlocking force of some stab initiator was beyond the technical requirements during the military inspection, through the analysis of the product mechanism, test process, fault phenomenon and assembly process, the reasons for failure were found, and the existing assembly process was improved. The verification indicated the improved assembly process could solve the problem, then the ignition reliability was effectively ensured.

Stab initiator;Fault analysis;Process improvement;Unlocking force;Curing adhesive

1003-1480(2017)02-0015-04

TJ45+1

A

2017-02-21

杨文(1986 -),男,工程师,主要从事点火发动机与燃气发生器研究。