基于道路试验的制动器蠕动颤振客观测量与主观评价

2017-05-17张立军孟德建张频捷

张立军, 黄 健, 孟德建, 张频捷

(1.同济大学 汽车学院, 上海 201804; 2. 同济大学 智能型新能源汽车协同创新中心, 上海 201804)

基于道路试验的制动器蠕动颤振客观测量与主观评价

张立军1,2, 黄 健1,2, 孟德建1,2, 张频捷1,2

(1.同济大学 汽车学院, 上海 201804; 2. 同济大学 智能型新能源汽车协同创新中心, 上海 201804)

蠕动颤振是一种典型汽车制动器摩擦振动和噪声问题,业界尚未建立公认的试验规范与主客观评价方法。综合考虑驱动转矩、悬架变形和制动停车强度影响因素,在7个工况下开展3种车型的蠕动颤振道路试验,并进行主观评价与客观测量。以主观评价结果为依据,通过系统对比不同试验车辆和不同工况下蠕动颤振的差异,剖析了停车制动强度、悬架变形和驱动转矩大小的影响方式与程度。建立了车型灵敏度高、工况灵敏度高和函数灵敏度高三个准则,并基于该准则逐步从40个基于振动加速度的客观评价指标中筛选出与主观评价具有最佳映射关系的指标,并拟合建立了其与主观评价的函数关系。

汽车制动器; 蠕动颤振; 主观评价; 客观测量; 道路试验

制动颤振是一种完全不同于低频制动抖动和高频制动尖叫的制动器摩擦振动和噪声问题,具有显著的冲击特点[1-3]。近年来,随着汽车保有量的剧增,城市交通拥堵日益加剧,汽车低速爬行工况愈加频繁,制动颤振,尤其是蠕动颤振与异响问题日趋严重,成为工业界与学术界的关注热点问题[4-5]。

目前,业界尚未建立制动器蠕动颤振的试验规范或测试标准[6],不同研究者按照各自研究目的建立了不同的试验方法与相应的测试平台。例如, Bettella等[7]通过对制动钳振动和近场噪声与驾驶室内的噪声进行测量和相干分析,确定了制动颤振的主要结构声传递路径, Crowther等[8]则通过整车道路试验发现了制动颤振的瞬时脉冲性和长时稳态性双重特征,Abdelhamid等[9]开展制动颤振的转鼓台架试验,采用心理声学指标表征制动颤振的强度,以反映主观评价结果。综合来看,目前研究虽然对蠕动颤振的发生工况和基本特征有了较为全面的认识[10-12],但对其发生机理和关键影响因素仍然缺乏深刻认识,尚未建立切实有效的控制措施。其中的关键原因之一就是目前的试验分析与评价以主观评价为主,不仅耗时较长,重复性较差,而且由于没有建立主观评价结果与客观测量指标之间的映射关系,严重影响了关键影响因素的诊断和有效控制措施的开发。

在此背景下,本文设计了由7个工况组成的制动蠕动颤振整车道路试验方法,同步开展主观评价与客观测量。以主观评价结果为依据,在深入剖析制动蠕动颤振关键影响因素和关键特征的基础上,通过统计分析方法优选能够反映主观评价结果的客观评价指标,并建立主客观评价结果的等效关系。研究结果不仅可以定量客观描述制动蠕动颤振的强度,而且可以对其进行简明的主观定量评价,具有重要的工程应用价值。

1 整车道路试验方法

1.1 实验对象设置

试验对象为3辆装备自动变速装置的紧凑型轿车。车辆的基本配置和特性参数如表1所示。

表1 试验车辆基本配置与特性参数

试验车辆保养良好,试验时轮胎气压根据使用说明严格调整,试验载荷状态按照《汽车道路试验方法通则》[13]调整。

1.2 主观评价设置

为了保证主观评价试验工况的一致性,采用驾驶席与副驾驶席2个评价人员同时评价的方法。评价人员为汽车企业的资深专业试车员。评价人员对发生制动蠕动颤振的振动与噪声的恼人程度做出独立评价,并根据10分制的评价体系评分[14]。详细的评分标准如附录1所示[15]。

1.3 客观测量信号设置

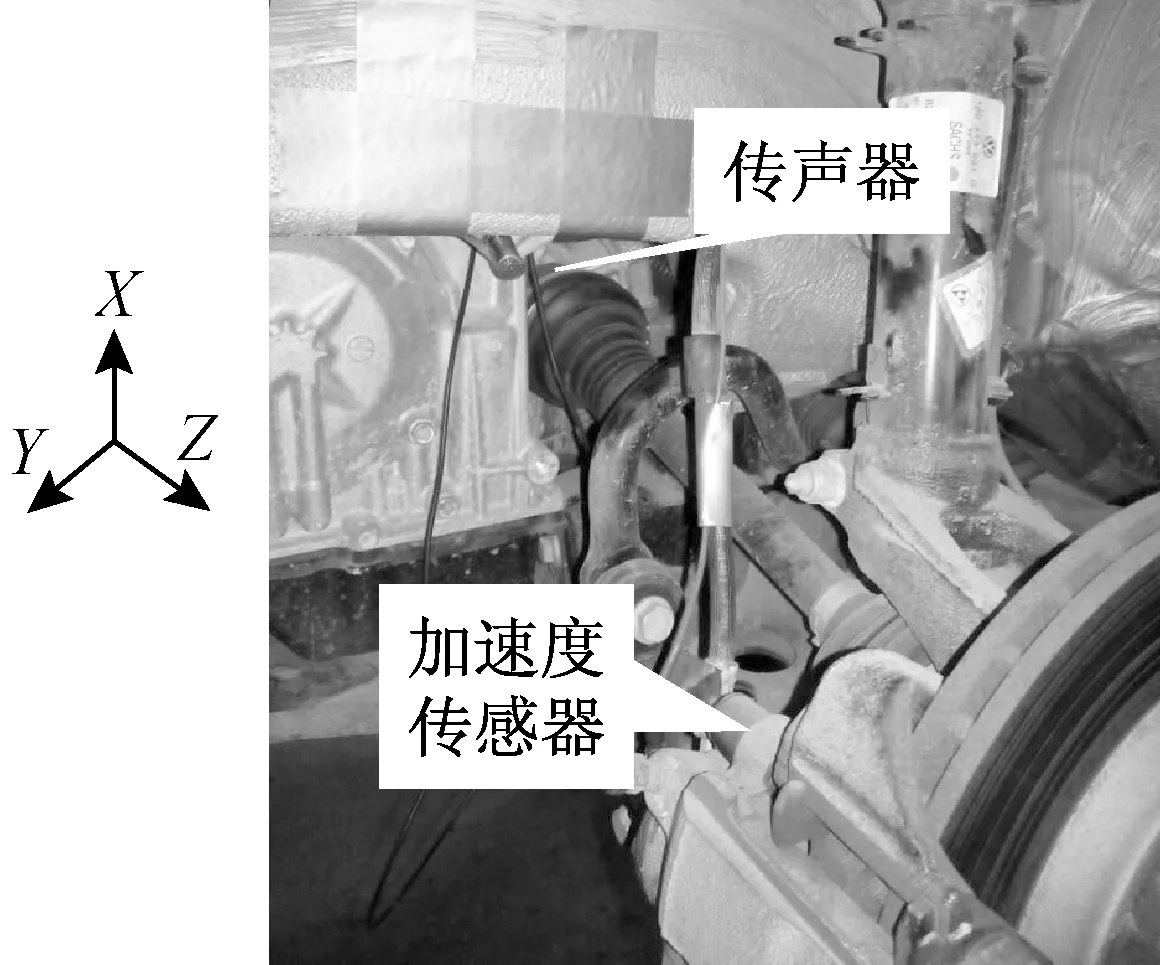

前期研究表明,前轮制动器蠕动颤振对车内噪声的贡献最大,且左右制动器蠕动颤振的基本特征类似[16]。因此,试验中仅在左前轮制动器的制动钳活塞侧端面处布置1个3向加速度传感器,并在制动钳附近布置1个传声器测量其近场噪声。详细的测点布置位置如图1所示。所有信号的采样频率为10.24 kHz。

图1 传感器布置位置示意图

1.4 试验工况设置

制动蠕动颤振存在各种复杂的影响因素,包括温度、湿度、路面坡度、起步驱动力矩大小[17]以及悬架系统的变形等[18]。为了严格区分不同的影响因素,通过各个工况之间的相互对比,揭示各个影响因素对制动颤振的作用方式和影响程度,为制动颤振的控制措施提供明确的方向,本文设计了由7种工况组成的系列试验工况,各个工况的操作要求以及工况目的如表2所述。其中,缓停起步工况作为基准工况,因为它排除了大部分影响因素,起步时只受到发动机驱动力的作用。坡道工况的坡度值为5°。

2 主观评价结果分析

为了提高试验结果的可靠性,每个工况重复试验三次,评价人员根据三次试验的综合感受给出主观评分,结果如表3所示。

表3中的主观评价结果表明:两个评价人员的评分相近,基本趋势相同,因此可以采用平均化处理的评价结果分析不同车型不同工况之间的区别。

图2所示为三种车型在7种工况下的主观评分的平均化处理结果。由图2分析可知:

(1) 不同车型评分的差别:在大部分试验工况下,A车型的评分稍高于C车型或与之持平,而B车型则明显低A、C两个车型。坡道起步工况(N档和D档)下三辆车的评分相近。

(2) 三种车型在7种工况下的评分优劣呈基本相同的趋势,具体表现为:① 低温起步工况与缓停起步工况差别很小,说明发动机、制动系统的低温状态对蠕动颤振强度影响不大;② 急停起步工况相比缓停起步工况显著变差,说明紧急制动时悬架压缩变形产生的内力的影响很大;③ 带油门起步、坡道起步相比缓停起步明显变差,而且坡道起步工况(无论是N档还是D档)是所有工况中最差的,说明坡道重力分量远大于发动机驱动力,驱动力越大,蠕动颤振问题越严重。

因此,不同工况的优劣排序为:缓停起步工况最好,低温起步与停车起步稍差,急停起步、带油门起步与坡道起步工况显著变差,其中坡道起步工况最差。

表2 蠕动颤振整车道路试验工况表

表3 主观评价评分结果

图2 3种车型7种工况下的主观评分柱状图

3 客观测量结果分析

由于客观测量信号可以充分体现制动蠕动颤振的基本特征,所以本节基于采集获得的振动和噪声信号,分析颤振的基本特征,并与主观评价结果进行关联分析,为建立与主观评价结果一致的客观评价指标奠定基础。

初步分析发现,由于制动钳距离发动机很近,颤振异响和发动机噪声存在频率重叠,因此制动钳近场噪声不适合用于客观评价,予以舍弃。

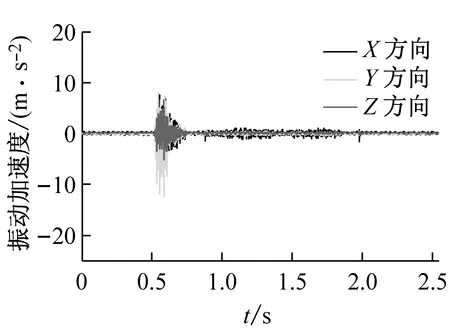

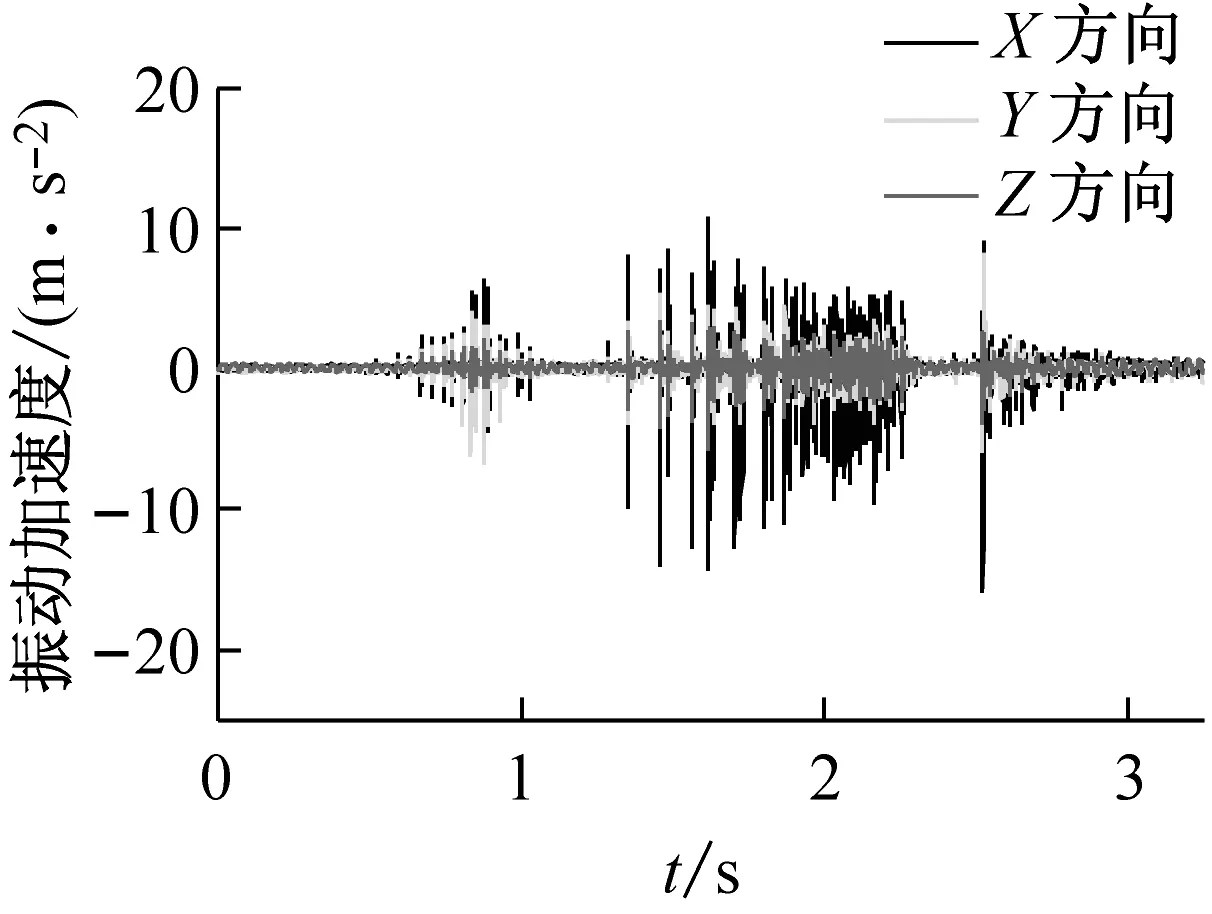

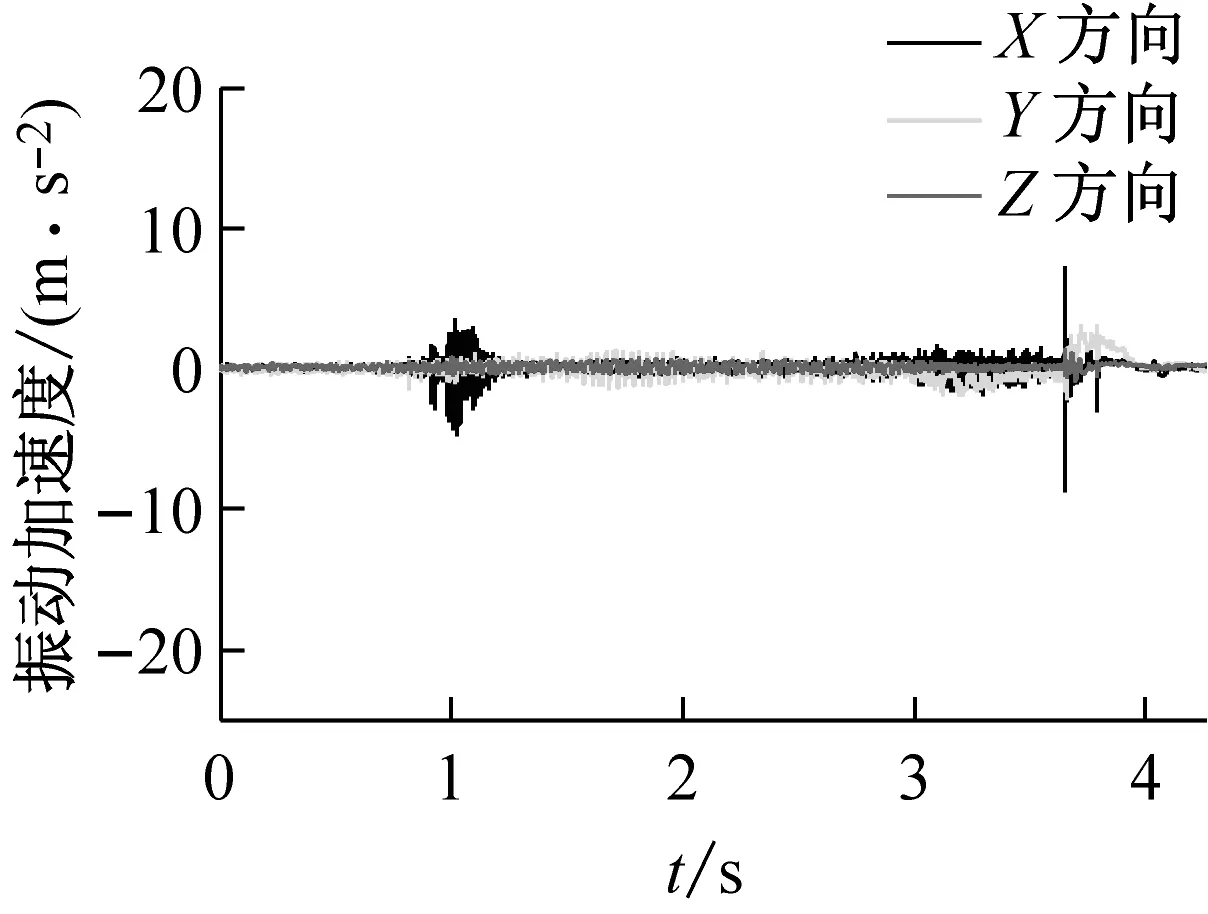

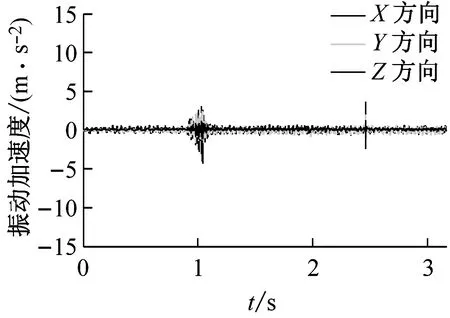

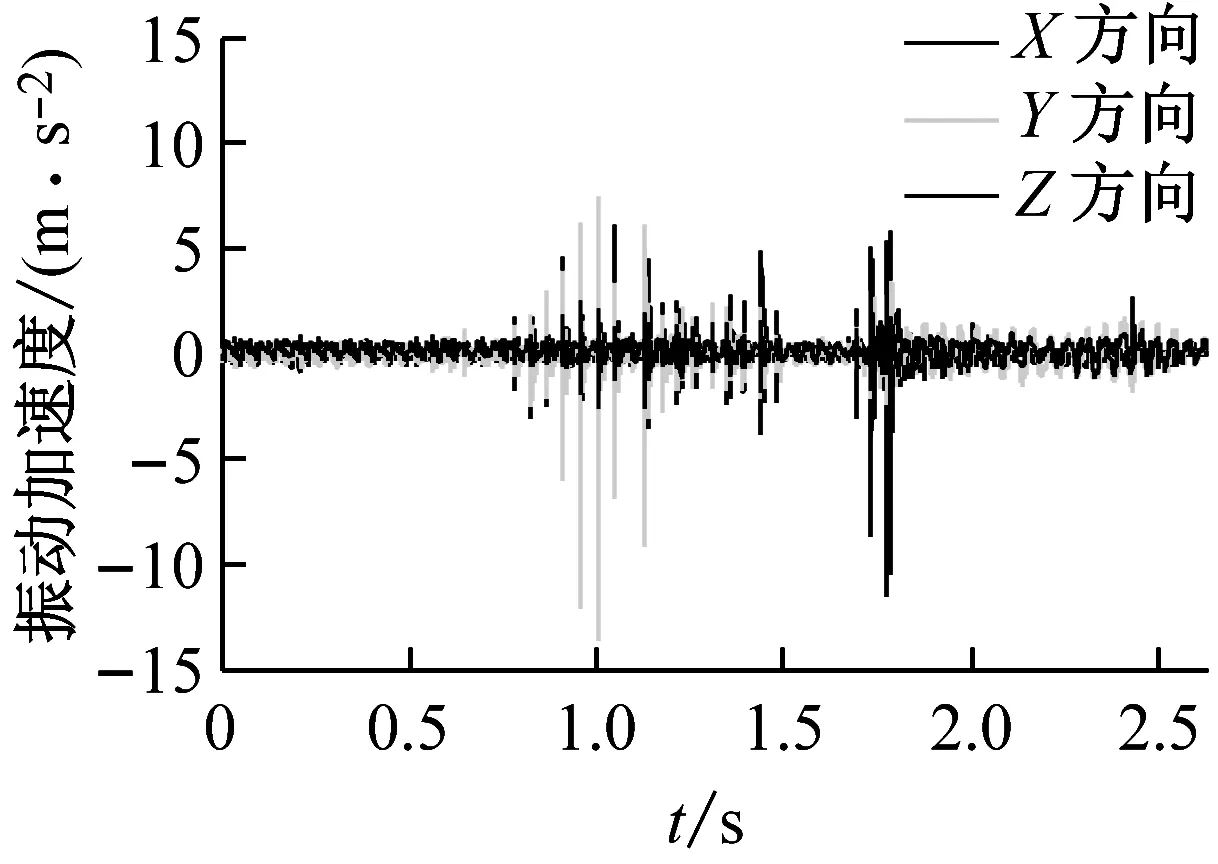

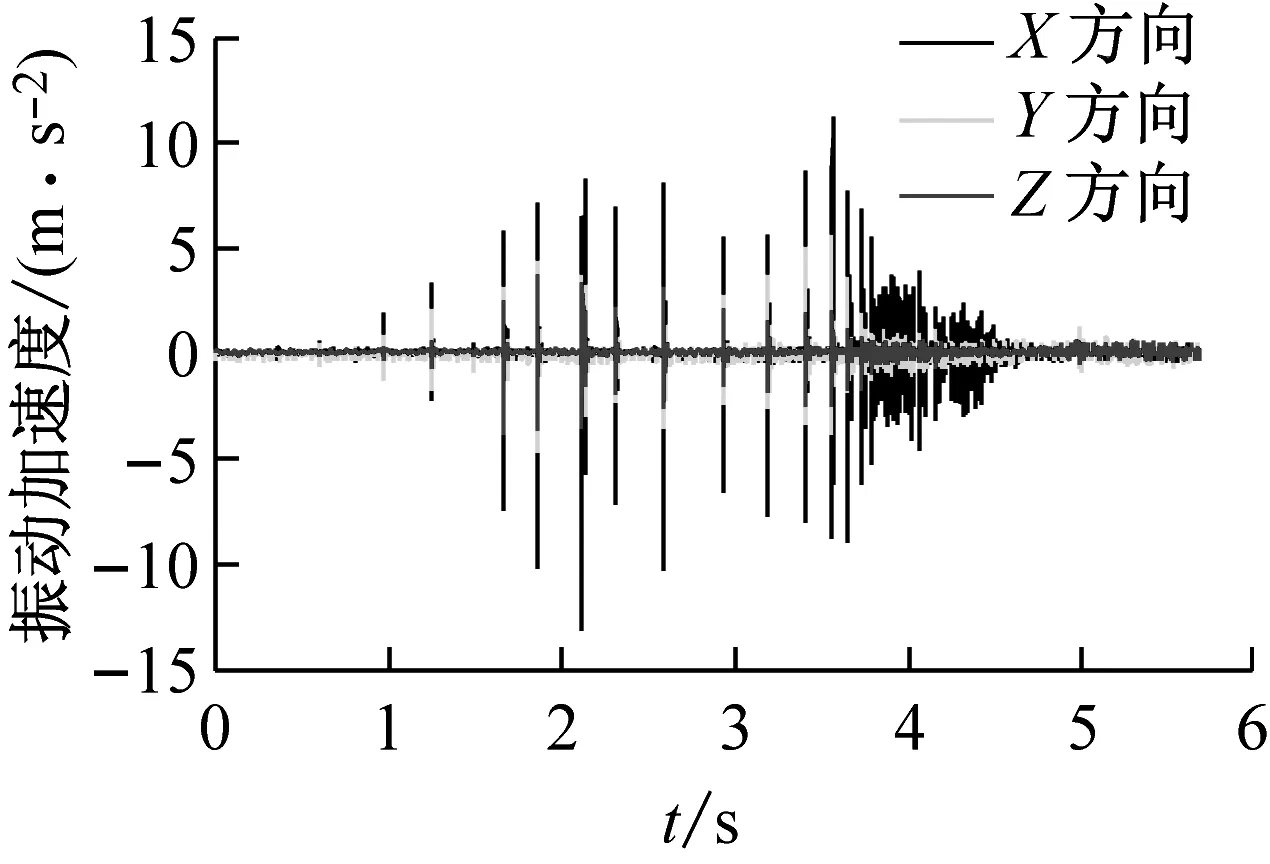

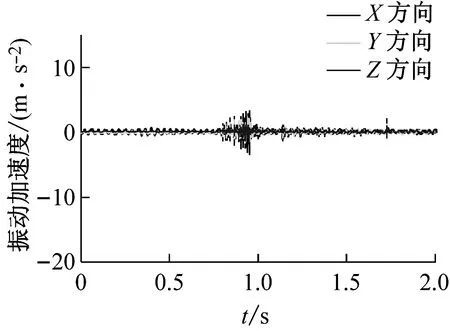

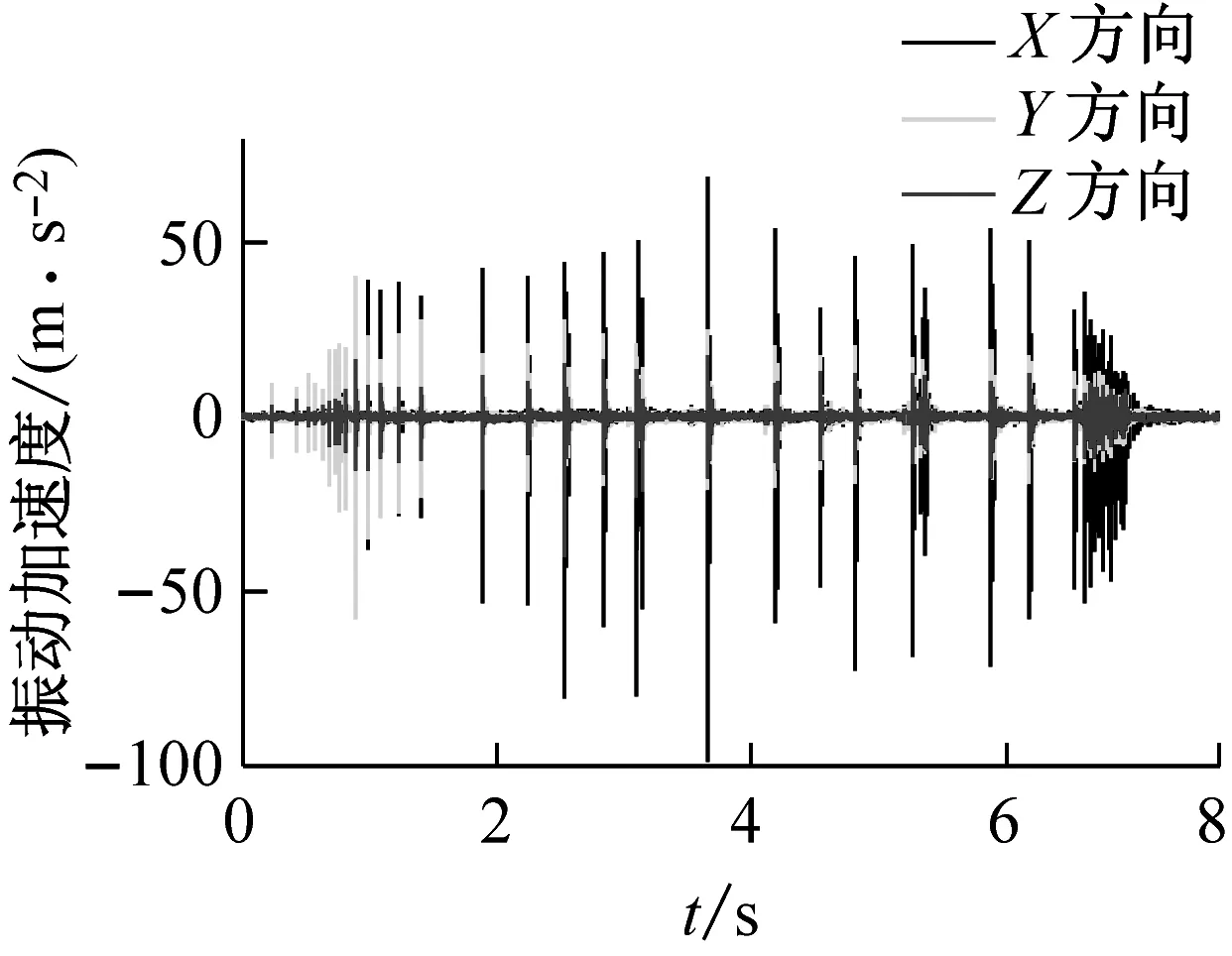

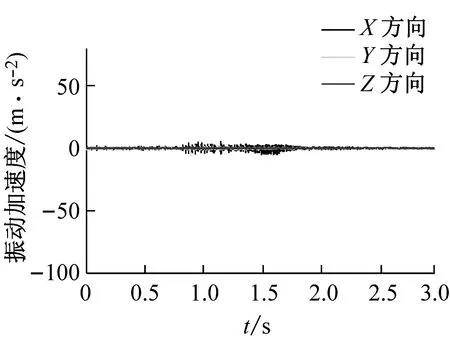

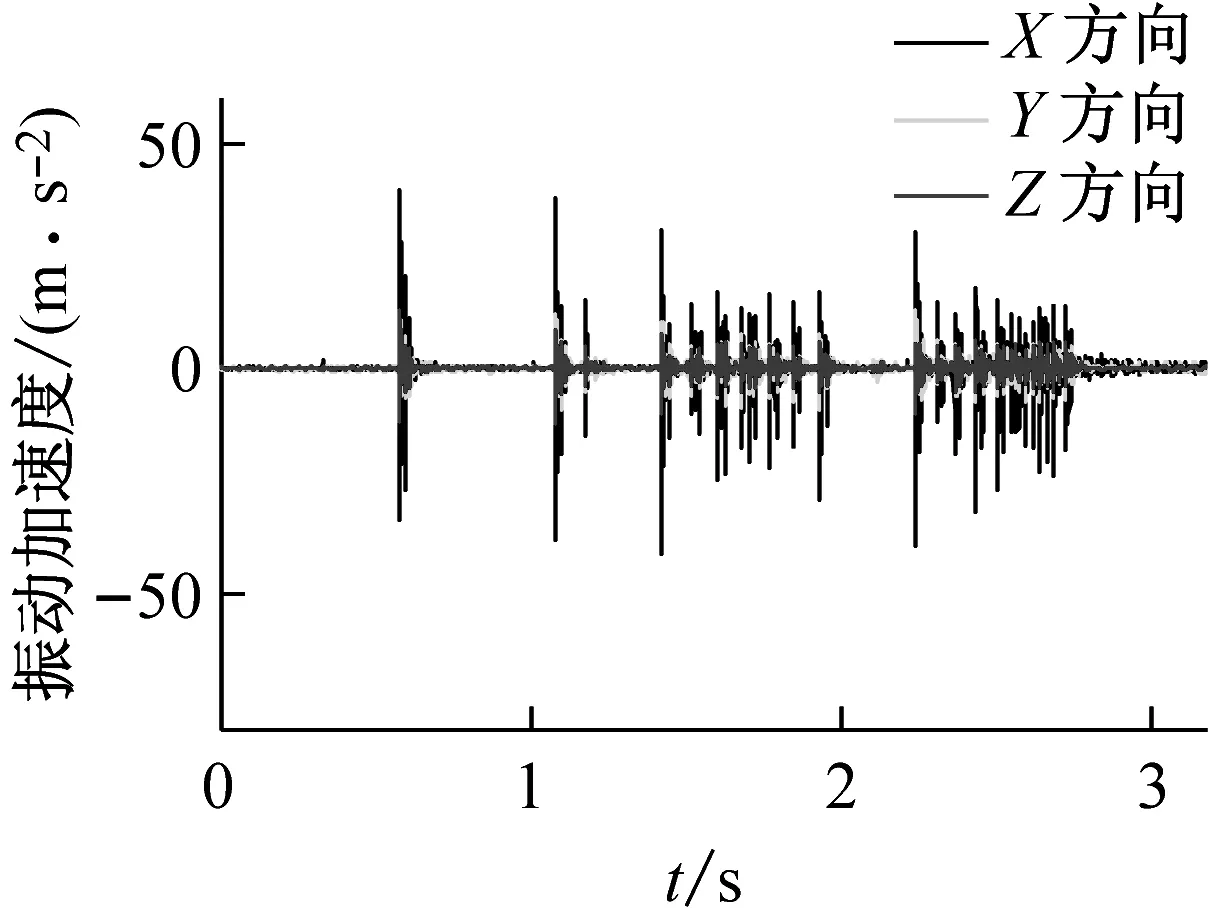

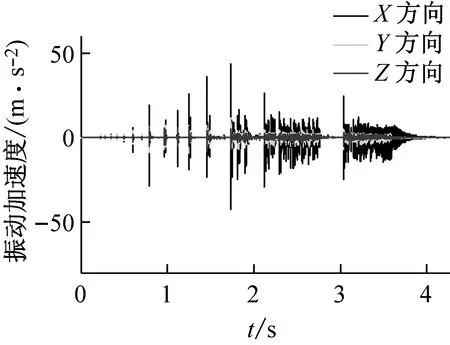

附录2所示为7种试验工况下三种车型的制动钳三向振动加速度时域曲线。通过细致分析,发现颤振振动具有以下特征:

(1) 信号总体特征:在大部分的试验工况下,蠕动颤振信号都以多次间歇性冲击瞬态信号为主,但在少部分工况下也出现了持续性的准稳态信号。

(2) 不同方向的加速度存在一定的差异性。例如,各车型蠕动颤振时的制动钳振动加速度幅值最大方向并不相同,A车型与B车型X方向(制动盘切向)和Y方向(制动盘径向)的振动幅值都较大,而C车型X方向的振动幅值远大于其他方向。

(3) 不同车型的颤振振动加速度信号幅值大小与主观评价结果基本相符。B车型在各工况下的幅值均大于A车型与C车型,A车型与C车型之间的差别较小。坡道起步工况(D档和N档)下三个车型加速度信号幅值差别不大。

(4) 不同试验工况下颤振振动加速度信号幅值对比情况也与主观评价结果基本一致,具体表现为:① 各个车型低温起步工况下的振动幅值比缓停起步工况稍大;② 急停起步工况(见附图4)的振动幅值相对缓停起步工况(见附图3)显著增大;③ 带油门起步工况(见附图5)、坡道起步(见附图6和附图7)与缓停起步(见附图3)相比,振动幅值增大显著。

4 客观评价与主观评价关系建立

4.1 客观评价指标建立准则

通常,客观评价指标建立重点考虑如何描述蠕动颤振的特征和强度。然而,面向建立客观评价和主观评价间关系的目标,在建立和选择客观评价指标时,必须充分反映主观评价的结果及趋势,否则就难以建立客观评价结果与主观评价结果之间的映射关系。本文按照三个准则予以保证:

(1) 工况灵敏度高准则,尽可能反映同一车型在不同试验工况下的主观评价结果的差异,显著区分主要影响因素的贡献;

(2) 车型灵敏度高准则,尽可能反映不同车型蠕动颤振的主观评价结果的优劣;

(3) 函数灵敏度高准则,主客观指标之间的拟合函数具有尽可能好的线性度与尽可能高的灵敏度。

4.2 客观评价指标初建

文献[19]根据道路试验结果提出的客观评价指标具有很好的指导意义。本文参考该文献,初步建立五个客观评价指标,用于后续遴选。

为此,需要定义蠕动颤振的持续时间T。它是指制动钳X方向振动加速度的幅值超过车辆怠速静止状态下信号有效值3倍的时段。分别针对颤振时段T内的振动加速度信号,建立5个客观指标为

(1) 加速度峰峰值Q1

Q1=amax-amin

(1)

式中,amax为时段T内信号最大峰值,amin为时段T内信号最小峰值。

(2) 加速度均方值Q2

(2)

(3) 加速度的二阶矩Q3

(3)

(4) 颤振的持续时长Q4

Q4=T

(4)

(5) 加速度最大脉冲的四阶矩根值Q5

(5)

式中,Timpulse为时段T内幅值最大脉冲的持续时段。

为了使后续的指标建立尽可能完备,还需考虑以下因素:

(1) 时域分析已经表明,蠕动颤振时制动钳振动加速度三个方向的幅值分布情况在不同车型上存在较大的差别,而且不同方向的振动加速度到车内噪声的传递特性也可能不同。因此,在后续分析中,将三个方向的振动加速度,以及由它们合成的综合加速度都作为客观评价指标计算的基础数据。合成方向综合加速度是指将直接测量得到的三向加速度信号计算其空间幅值(见式(6)),用以代表空间振动的强弱。

(6)

(2) 前期有关振动和噪声主观评价研究发现,人对于振动或噪声的量化感受在对数坐标下可能会具有更好的线性度[20]。因此,后续分析将分别在线性与对数坐标下分析主客观评价结果之间的关系。

综合以上分析,为了便于表达和分析,以Qijk表示所要利用的客观评价指标。其中,下标i为不同评价指标的序号,i=1,2,3,4,5,对应式(1)~式(5);下标j为不同振动加速度方向,j=1,2,3,4,分别表示X、Y、Z和合成方向;下标k为不同坐标系,k=1,2,分别表示线性坐标和对数坐标。

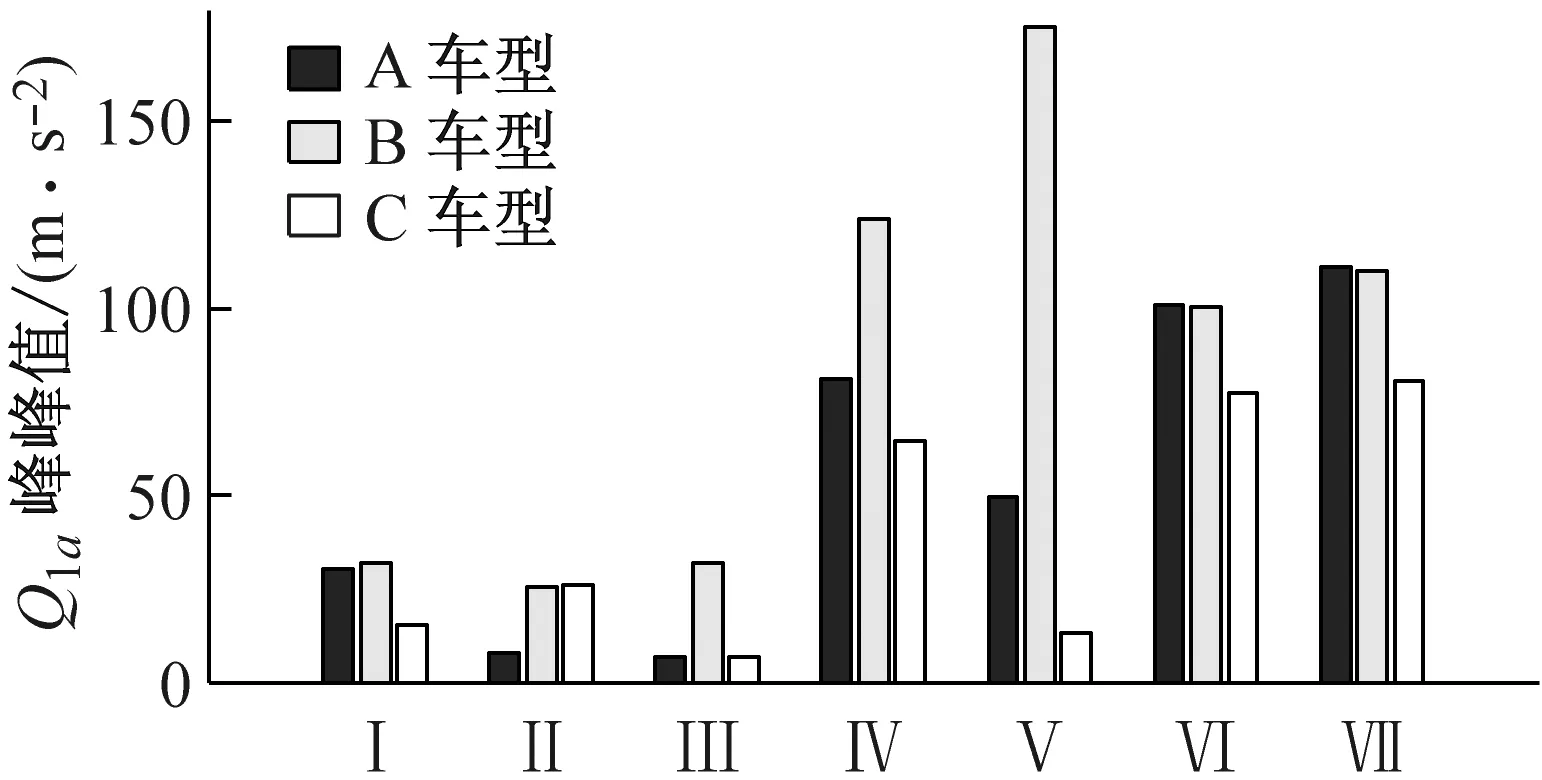

按照式(1)~式(5)计算所有客观评价指标Qijk,为了与主观评价结果(见图2)直观比较,附录2以Q1评价指标为例,用柱状图的形式表达不同方向加速度在线性坐标下的计算结果,对数坐标下的结果只存在坐标换算关系。需要说明的是Q1指标有方向性,故在计算合成方向评价指标时首先单独计算三个方向的Q1指标,最后根据式(6)关系直接合成为综合方向Q1指标。Q4指标与方向无关,各方向均相同。

4.3 客观评价指标筛选

4.3.1 按照工况灵敏度准则筛选

利用相关系数评价同一车型在不同工况下的客观评价指标趋势与主观评分趋势的一致性。计算相关系数时首先提取某一车型在七个工况下的主观评分,构成一个向量,相应地选取该车型在评价指标Qijk下对应七个工况的客观指标数据构成另一向量,计算两个向量之间的相关系数。哪个客观评价指标的相关系数绝对值越接近1,说明这个客观评价指标越符合工况灵敏度高准则。

考虑到B车型的蠕动颤振最严重,主观评价最差,首选B车型进行计算和分析。计算得到的不同工况下不同客观指标变化趋势与主观评分趋势的相关系数结果如表4所示。由表4可以明显看出:基于制动钳X方向的振动加速度计算得到的客观评价指标最符合工况灵敏度高准则。这从一定程度上也可以说明,不同方向的蠕动颤振到车内噪声的传递特性确实存在差异,X方向振动的影响较大。

细致分析发现A车型与C车型的规律与B车型相似。因此,后续为了简化分析,只选择X方向的振动加速度相关指标进行遴选。

分别计算三个车型在不同工况下各种客观评价指标变化趋势与主观评分趋势的相关系数,结果如表5所示。规定对于三个车型相关系数均超过0.9的评价指标符合工况灵敏度准则,从表5中筛选出符合要求的6个评价指标依次为:Q111、Q112、Q212、Q312、Q511、Q512。

表4 B车型不同工况主客观评价指标趋势的相关系数

表5 三个车型不同工况的主客观评价指标趋势的相关系数(X方向振动加速度)

Fig.5 Correlation coefficient of subjective and objective evaluation of different working conditions for three vehicles(Xdirection acceleration)

评价指标(Qijk)A车型B车型C车型线性(k=1)对数(k=2)线性(k=1)对数(k=2)线性(k=1)对数(k=2)Q110.940.940.930.940.910.90Q210.790.900.940.910.830.96Q310.850.950.800.930.860.96Q410.640.810.810.870.460.60Q510.930.940.920.930.910.90

4.3.2 按照车型灵敏度高准则筛选

不同车型比较时采用用户使用过程中的典型工况。根据用户反馈的结果,停车起步工况(工况Ⅱ)与坡道D档起步工况(工况Ⅶ)出现的频率较高,产生蠕动颤振噪声的概率最大。按照发生频率,给定停车起步工况的权系数为3,坡道D档起步工况权系数为1。

同样采用相关系数评价三个车型的客观评价指标变化趋势与主观评分变化趋势的一致性。首先提取一个车型对应工况Ⅱ与工况Ⅶ的主观评分,按照权系数计算出平均主观评分;相应地选取该车型在评价指标Qijk下对应工况Ⅱ与工况Ⅶ的客观指标数据并按照权系数计算平均客观指标;三个车型对应的平均主观评分与平均客观评价指标各组成两个向量,计算两个向量间的相关系数。哪个客观评价指标的相关系数绝对值越接近1,说明这个客观评价指标越符合车型灵敏度高准则。

分别计算上述符合工况灵敏度准则的6个评价指标对应的表征车型灵敏度的相关系数,结果如表6所示。

表6 不同车型主客观评价指标变化趋势的相关系数

Fig.6 Correlation coefficient of the change trend of subjective and objective evaluation for different vehicles

评价指标(Qijk)车型灵敏度相关系数Q1110.99Q1120.57Q2120.89Q3120.90Q5110.99Q5120.90

规定相关系数超过0.9的评价指标符合车型灵敏度准则,从表6中筛选出符合要求的4个评价指标依次为:Q111、Q312、Q511、Q512。

4.3.3 按照函数灵敏度高准则筛选

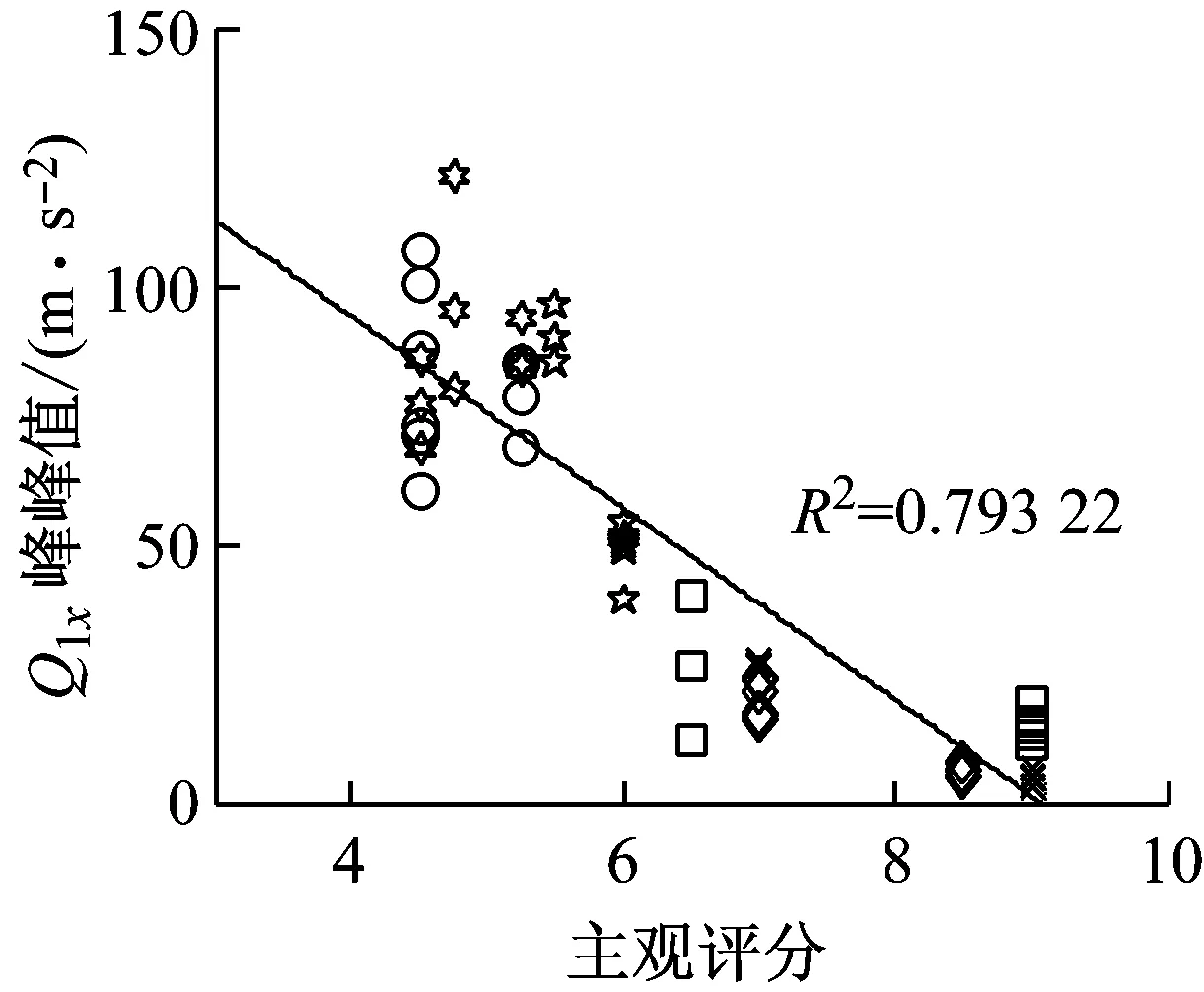

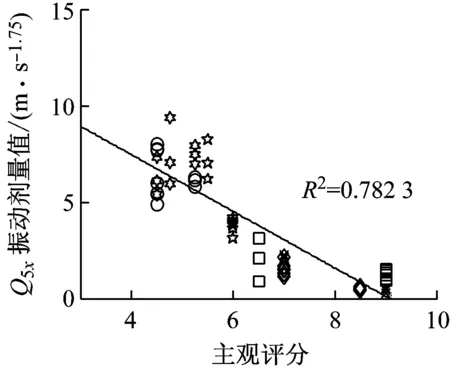

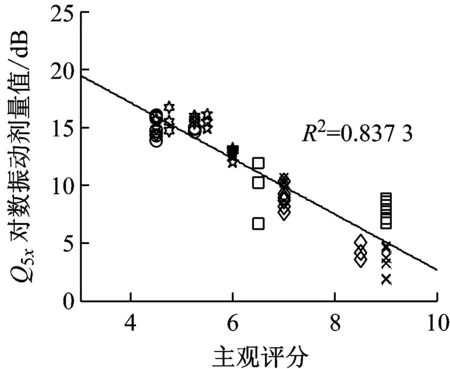

在筛选出符合前两个准则的评价指标后,绘制主观评分与客观评价指标散点图,对主客观评价结果进行线性拟合,通过拟合直线的线性度与灵敏度以及判定系数R2筛选出最佳评价指标。判定系数表征回归模型的拟合程度,判定系数越接近1,主观评分与客观评价指标之间的线性函数关系越显著。

图3为4个客观评价指标与主观评分之间的散点以及拟合曲线对比图,表7为各拟合直线的拟合系数和判定系数。由表7可知,Q3评价指标在对数化处理后与主观评分之间有较好的线性度与灵敏度,判定系数最大;同时,由图3(b)也可以看出,各数据点分布在拟合直线两侧,拟合效果最好。

(a) Q111评价指标

(b) Q312评价指标

(c) Q511评价指标

(d) Q512评价指标

观察图3还可以发现,当主观评分较高时,所有客观评价指标与主观评分间存在一定误差,具体表现为A车型与C车型对应于工况Ⅰ(方块符)与工况Ⅲ(叉

表7 各评价指标拟合系数及判定系数

字符)的主观评分相同,但工况Ⅰ的客观评价指标数值大于工况Ⅲ。对比工况Ⅰ与工况Ⅲ的时域曲线(见附图1与附图3),可以明显看出,A车型与C车型在工况Ⅰ下的制动钳振动加速度幅值稍大于工况Ⅲ。这一结果表明,当制动钳振动加速度幅值小于一定阈值后,人无法觉察出细微的差异,主观感受非常接近甚至相同。

综上所述,针对本文所研究的三台试验车辆,Q3评价指标在对数坐标下既可以反映主观评价结果的基本差异,又可以量化描述蠕动颤振强度。客观评价指标与主观评分间有明确的映射关系,可以代替主观评价用于制动器蠕动颤振性能的检测与评价。必须要说明的是,由于不同车型制动器、悬架结构形式的差异,不同车辆对应的最佳客观评价指标、振动加速度方向以及使用坐标系必然会存在一定的差异。

5 结 论

本文设计了由7个工况组成的制动器蠕动颤振整车道路试验,开展了主观评价、客观测量评价以及二者关系的研究。主要得到如下结论:

(1) 通过合理设置试验工况,主观评价和客观评价相结合,不仅可以比较不同车型的颤振性能优劣,而且可以发现作用力矩大小、悬架变形量以及制动强度等关键因素对蠕动颤振的作用方式和影响程度,为颤振控制指明方向。

(2) 试验中同步测量获得的制动钳振动加速度信号可以定性反映主观评价的结果,对比不同车型、不同工况下振动加速度时间历程的差异,可以发现蠕动颤振的总体特征以及不同车型之间的振动差异。

(3) 可以按照工况灵敏度高、车型灵敏度高和函数灵敏度高三个准则遴选最优的蠕动颤振客观评价指标,与主观评价形成非常好的映射关系,为以客观测量代替主观评价,加快关键影响因素诊断和控制措施开发提供重要基础。

[1] CANTONI C, CESARINI R, MASTINU G, et al. Brake comfort-a review[J]. Vehicle System Dynamics, 2009, 47(8): 901-947.

[2] GOUYA M, NISHIWAKI M. Study on disc brake groan[C]//SAE Paper 900007. United States: SAE International, 1990.

[3] 孟宪皆, 王欢, 吴光强. 汽车制动颤振的研究综述[J]. 公路交通科技, 2009, 26(2): 124-128.

MENG Xianjie, WANG Huan, WU Guangqiang.Review of research on brake groan[J]. Journal of Highway and Transportation Research and Development, 2009, 26(2): 124-128.

[4] YOON K W, LEE J C, CHO S S. The study of vehicle structural characteristics for creep groan noise[C]//SAE Paper, 2011-01-2363. United States: SAE Inter-national, 2011.

[5] WU Guangqiang, JIN Shuyi. Combination of test with simulation analysis of brake groan phenomenon[C]//SAE Paper,2014-01-0869. United States: SAE Inter-national, 2014.

[6] RIEFE M, THOMPSON J, ROGUS M, et al. SAE low-frequency brake noise test procedure[C]//SAE Paper, 2010-01-1696. United States: SAE International,2010.

[7] BETTELLA M, HARRISON M F, SHARP R S. Investigation of automotive creep groan noise with a distributed-source excitation technique[J]. Journal of Sound & Vibration, 2002, 255(3):531-547.

[8] CROWTHER A R, YOON J, SINGH R. An explanation for brake groan based on coupled brake-driveline system analysis[C]//SAE Paper, 2007-01-2260. United States: SAE Inter-national,2007.

[9] ABDELHAMID M K, BRAY W.Braking systems creep groan noise: detection and evaluation[C]//SAE Paper,2009-01-2103. United States: SAE International, 2009.

[10] DONLEY M, RIESLAND D. Brake groan simulation for a McPherson strut type suspension[C]//SAE Paper, 2003-01-1627. United States: SAE International, 2003.

[11] CROWTHER A R, SINGN R. Analytical investigation of stick-slip motions in coupled brake-driveline systems[J]. Nonlinear Dynamics, 2007, 50(3): 463-481.

[12] VADARI V, JACKSON M. An experimental investigation of disk brake creep-groan in vehicles and brake dynamometer correlation[C]//SAE Paper, 1999-01-3408. United States: SAE International,1999.

[13] 汽车道路试验方法通则:GB/T 12534—1990[S].北京: 中国标准出版社, 1990.

[14] LUCIANO M A, MADRUGA O, COSTA C A. A method for mesuaring creep groan based on brake inertial dinamometer[C]∥SAE Paper, 2005-01-4126. United States: SAE international, 2005.

[15] 海森英,布兰德尔.汽车行驶动力学性能的主观评价[M]. 北京:人民交通出版社, 2010.

[16] WOO J H, KIM J, KIM K Y, et al. A study on the transfer path analysis of brake creep groan noise[C]//SAE Paper, 2014-01-25100. United States: SAE International, 2014.

[17] JOO K H, JEON H C, SUNG W. Transfer path analysis of brake creep noise[C]//SAE Paper 2013-01-20360. United States: SAE International, 2013.

[18] LIU W, PFEIFER J L. Introduction to brake noise & vibration[R]. Honeywell Friction Materials, 2003.

[19] CROWTHER A R, SINGH R. Identification and quantification of stick-slip induced brake groan events using experimental and analytical investigations[J]. Noise Control Engineering Journal, 2008, 56(4): 235-255.

[20] 庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社, 2006.

附录1:主观评价评分准则

表1 主观评价评分准则

附录2:三种车型各试验工况下的制动钳三向振动加速度时域曲线

(a) A车型

(b) B车型

(c) C车型

(a) A车型

(b) B车型

(c) C车型

(a) A车型

(b) B车型

(c) C车型

(a) A车型

(b) B车型

(c) C车型

(a) A车型

(b) B车型

(c) C车型

(b) B车型

(c) C车型

(a) A车型

(b) B车型

(c) C车型

附录3:线性坐标下Q1评价指标柱状图

Objective measurement and subjective evaluation forbrake creep groan based on road tests

ZHANG Lijun1,2, HUANG Jian1,2, MENG Dejian1,2, ZHANG Pinjie1,2

(1. School of Automotive Engineering,Tongji University, Shanghai 201804, China;2. Collaborative Innovation Center for Intelligent New Energy Vehicle, Tongji University, Shanghai 201804, China)

Creep groan is a typical automotive brake friction vibration and noise problem. Till now, there are no well-known test regulations, objective measurement and subjective evaluation methods in the circle of automotive industry. Here, total vehicle road tests of three types of passenger cars were carried out under seven combined test conditions, considering effects of driving torque, suspension deformation and braking deceleration. During the road tests, subjective evaluation was done and vibration signals were sampled. On the basis of subjective evaluation results of three cars under seven conditions, the influence modes and levels of braking deceleration, driving torque and suspension deformations on creep groan were investigated. Three criteria for higher sensitivities to vehicle type variation, operation variation and amplitude variation were established and used to choose the index with the optimal mapping relation to subjective evaluation from 40 objective evaluation indexes based on vibration acceleration, the function relationship between this index and subjective evaluation was built with fitting technique.

automotive brake; creep groan; subjective evaluation; objective measurement; road tests

图8 X方向Q1评价指标柱状图

图9 Y方向Q1评价指标柱状图

图10 Z方向Q1评价指标柱状图

图11 合成方向Q1评价指标柱状图

国家自然科学基金资助项目(51575395; 51541520)

2015-11-17 修改稿收到日期:2016-03-09

张立军 男,博士,教授,博士生导师,1972年生

孟德建 男,博士,助理教授,1982年生

TH212; TH213.3

A

10.13465/j.cnki.jvs.2017.09.028