微型冷气推力器电磁驱动方案优化设计

2017-05-17郭加利张鑫彬

张 曦 郭加利 张鑫彬 王 玥

1.上海航天控制技术研究所,上海,2011092.上海伺服系统工程技术研究中心,上海,201109

微型冷气推力器电磁驱动方案优化设计

张 曦1,2郭加利1张鑫彬1,2王 玥1

1.上海航天控制技术研究所,上海,2011092.上海伺服系统工程技术研究中心,上海,201109

对螺线管驱动式微型冷气推力器电磁驱动方案相关设计指标进行分析和梳理,确定电磁驱动线圈的评价指标。将CAE分析与综合评价方法相结合,利用经验证有效的微型冷气推力器电磁驱动仿真模型,完成符合指标要求的驱动方案集设计,进而采用组合赋权法对方案集中各方案进行综合评价,并根据评价结果指导样机改进,样机测试结果与设计结果一致性良好。

微型冷气推力器;电磁驱动;动态响应;方案优化

0 引言

现代小卫星技术的快速发展,特别是小卫星编队飞行和小卫星轨道机动的要求,使得微推进系统和微推进器的技术发展越来越受到关注[1]。微型冷气推进系统具有结构简单、功耗低、成本低、安全性和可靠性高等优点,不仅适用于高性能微小卫星,而且是其他高要求空间任务的备选方案[2]。英国萨利卫星技术有限公司开发的微卫星和小卫星平台都采用了冷气微推进系统[3];日本PROCYON探测器采用冷气微推进技术进行方向控制和轨迹修正[4];意大利Thales Alenia Space公司的高精度冷气微推进系统被应用于GAIA卫星[5];2008年10月,闪蒸射流式冷气推进技术被成功应用于国内某伴飞卫星[6]。

微推力器是微型冷气推进系统的核心元件,其性能的优化是提升系统整体性能的基础。螺线管驱动式微推力器技术成熟度高,是微小卫星推进系统重要备选产品之一[7],其电磁驱动方案设计结果直接影响产品的功耗和响应时间,对提升工作条件(温度、压力等)变化时的工作可靠性,减小产品外包络尺寸和质量亦具有一定作用。本文对螺线管驱动式微型冷气推力器电磁驱动方案相关设计指标进行分析和梳理,确定其评价指标,建立微推力器电磁驱动部分的动态仿真模型,对驱动方案进行设计,进而采用组合赋权法完成方案评价和优化设计。

1 微型冷气推力器结构及工作原理

微型冷气推力器主要由壳体(骨架)、线圈、弹簧、外壳、衔铁组件、喷管等组成。与较大规格冷气推力器不同,为减小产品体积和质量,微型冷气推力器的喷管与电磁阀通常为一体式,其喷管入口即为电磁阀阀口,通过驱动带密封块的衔铁组件控制推力器工作,其典型结构如图1[8]所示。

图1 微型冷气推力器典型结构[8]Fig.1 Typical structure of a cold gas micro-thruster[8]

未通电时,衔铁组件在弹簧和气压的作用下,关闭喷管的进气口,使喷管进气截止;线圈通电后,产生的电磁力克服弹簧和介质压力,驱动衔铁组件运动,阀门打开,气体由喷管喷出产生推力。

2 电磁驱动方案评价指标

在产品结构和材料设计方案基本确定时,电磁驱动方案设计主要影响微推力器的响应时间、功耗、最低工作电压和线圈厚度等指标。

微推力器响应时间包括开启响应时间和关闭响应时间,开启响应时间为给推力器通电至推力增大到90%额定推力的时间,关闭响应时间为给推力器断电至推力减小到10%额定推力的时间[9]。微推力器推力水平较低,测试难度较大、费用高,而微推力器相对于一般电磁阀仅在出口处存在较大差异,故在推力喷管及阀口结构一定时,空载响应时间主要由电磁驱动设计方案决定,并直接影响推力器响应时间指标的优劣。由于螺线管电磁阀关闭响应时间受放电回路影响较大[10-11],故本文以空载开启响应时间作为微推力器电磁驱动方案评价的指标之一。

对于微推力器,在结构与材料相同的情况下,一般来说,功耗越高响应性能越好;然而,功耗亦为产品的重要指标和设计约束,功耗与响应性能的权衡和取舍是电磁驱动方案评价的重要组成部分。

最低工作电压是各类电磁阀的重要使用指标之一。螺线管线圈阻值会随工作温度的变化而改变,从而导致阀的启动性能变化;温度变化导致密封材料的热胀冷缩和变形,亦会在一定程度上影响推力器的启动性能;推力器在使用过程中,衔铁组件中的密封材料发生的塑性变形导致的工作气隙变化也会使推力器开启性能劣化,因此,在产品设计时必须留有足够的裕量,以保证推力器在规定的环境条件下和使用寿命内能正常工作。

对于相同壳体(骨架),不同的线圈设计方案下,线圈厚度不同。在外壳尺寸(外包络)一定的情况下,线圈薄便于实施灌封等后续工序;在灌封工艺需求一定的情况下,线圈薄可使产品外壳尺寸相应减小,对于螺线管结构,外包络径向尺寸的减小能有效优化产品的质量指标。

综上,本文以空载条件下开启响应时间T0、功耗P、最低工作电压U0和线圈厚度H作为评价指标,建立电磁驱动方案的评价体系。

3 电磁驱动方案设计

3.1 线圈计算

对于给定的壳体结构,驱动线圈的厚度

(1)

式中,n为层数;k为线圈层厚系数;d为漆包线外径。

线长可由下式进行近似计算:

(2)

式中,l为壳体有效绕线长度;D为壳体内径。

线圈的电阻可根据漆包线每米电阻值[12]与线长相乘得到,进而得到额定工作电压时推力器的功耗值。

3.2 动态性能建模与验证

采用仿真技术对电磁阀进行动态建模分析,与以往设计电磁阀利用经验公式与解析计算确定参数,再通过样机试验进行验证和修正的传统方式相比,可有效缩短产品的研制周期、降低成本和提升效率[13-15]。本文利用AMESim仿真平台建立微推力器电磁驱动部分的动态仿真模型。

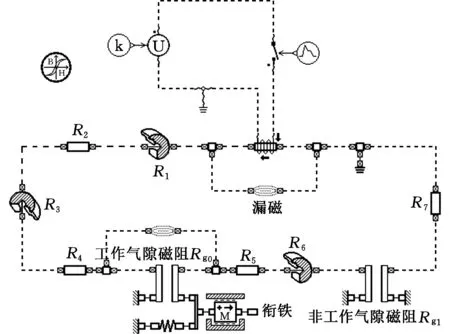

动态性能仿真模型由励磁电路、磁路及机械运动部分组成,如图2所示。

图2 电磁驱动性能动态仿真模型图Fig.2 Dynamic simulation model for the electromagnetic drive mechanism

对于励磁电路,有

(3)

式中,U为输入电压;i为线圈电流;R为线圈回路总电阻;ψ为线圈磁链。

对于驱动磁路,有

Ni=∑λi

(4)

式中,λi为磁路各部分磁动势;N为线圈匝数。

根据微推力器磁路结构,将磁路模型划分为工作气隙磁阻Rg0、非工作气隙磁阻Rg1、磁路磁阻Rm以及漏磁。其中,磁路磁阻由磁路沿程软磁材料导磁结构构成,包括径向磁阻(R2、R4~R7)和轴向磁阻(R1、R3)两类。

对于磁阻,有

R=lm/(μA)

(5)

式中,R为磁阻;lm为磁阻特征长度;μ为磁导率;A为磁阻特征面积。

通过磁阻的磁通

Φ=λ/R

(6)

式中,Φ为磁通;λ为作用在磁阻上的磁动势。

工作气隙处电磁力用于驱动衔铁组件动作,根据麦克斯韦电磁力公式,有

(7)

式中,Fm为衔铁受到的电磁力;Φg0为工作气隙处的磁通;μ0为真空磁导率;Ag0为衔铁底面面积。

对衔铁组件,有

(8)

式中,m为衔铁组件的质量;x为气隙长度;Fs为弹簧力;Ff为摩擦力。

衔铁组件的动作较难直接检测,可通过线圈电流信号进行间接检测,其检测原理如下:由式(6)可知,作用于工作气隙的磁动势

λg0=Φg0Rg0

(9)

对于活动的工作气隙,由式(5)和式(9)有

(10)

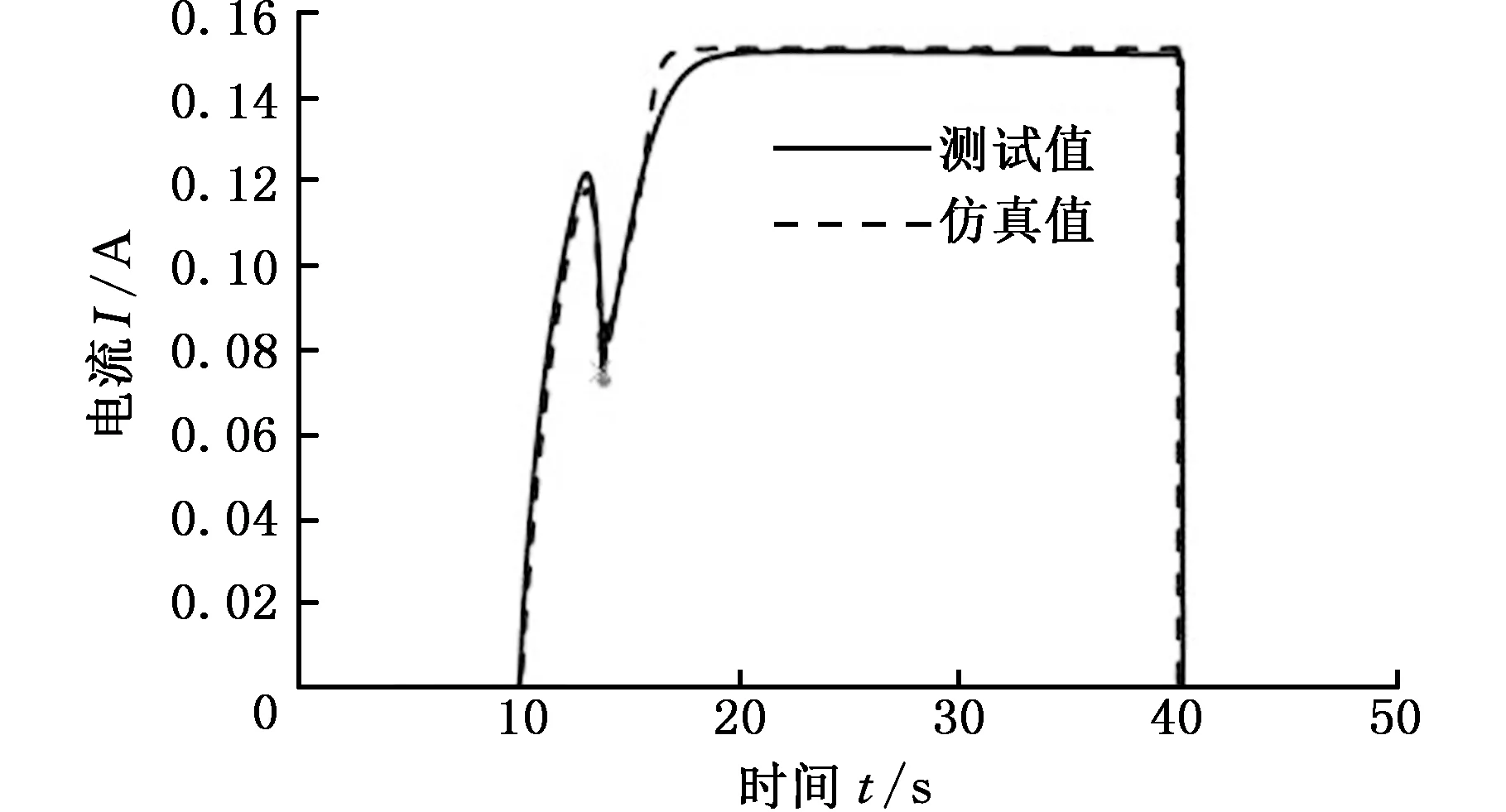

图3所示为样机在额定工作电压12V时开启响应时间测试结果与模型仿真结果对比。开启响应时间的仿真结果为3.68ms,样机测试结果为3.78ms。通过调整线圈输入电压对推力器最低开启电压进行仿真计算,推力器空载开启电压为8.74V,实测值为9V(样机额定工作压力条件下推力器开启电压较空载开启电压高约0.5V,本文以空载条件下开启电压作为评价指标)。仿真模型与样机实测结果一致性良好,能较真实地反映样机性能。

图3 样机响应性能测试结果与仿真结果Fig.3 Test data and simulation result of the prototype

3.3 方案设计

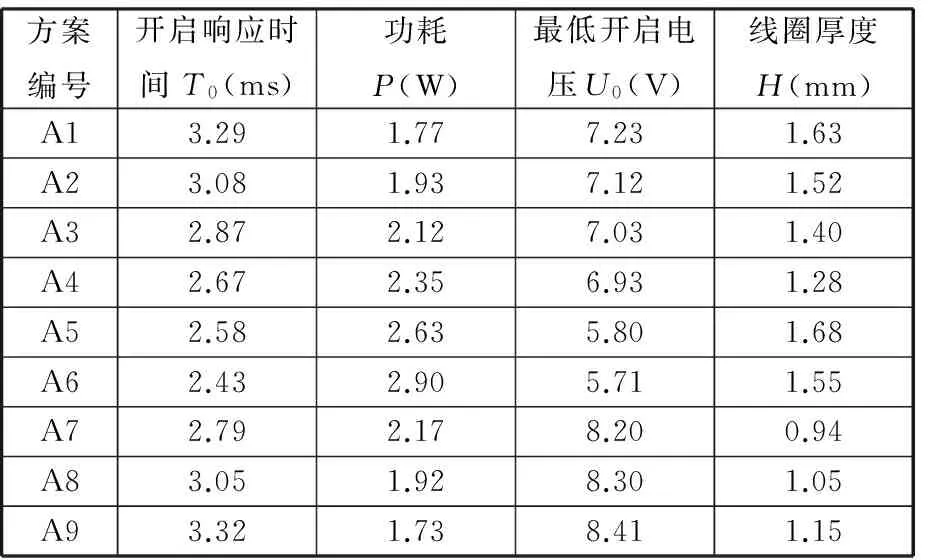

利用试制样机的测试数据校验模型准确性后,结合驱动方案基本参数对待定方案进行设计。取有效方案各指标阈值如下:开启响应时间T0≤3.5 ms,功耗P≤3 W,最低开启电压U0≤8.5 V,线圈厚度H≤1.8 mm,通过计算和仿真得到符合要求的9套待定方案,见表1。

表1 驱动方案Tab.1 Driving schemes

对表1中不同方案各指标进行初步计算可知,在不改变推力器机械结构的条件下,仅改进驱动线圈的方案,符合设计指标要求的不同驱动方案的各个指标之间差异明显,其中,推力器空载开启响应时间差异最大可达25.8%,功耗差异可达40.4%,最低启动电压差异可达32.1%,线圈厚度差异可达44%。由方案设计结果可以明显看出,功耗、开启响应、最低启动电压、线圈厚度等指标间存在制约关系,故有必要对不同方案进行合理评价。

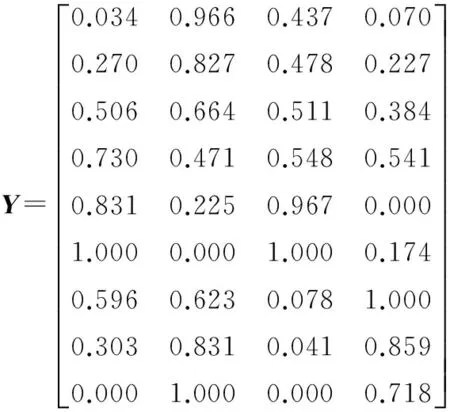

以表1中方案及对应的各个指标值为基础建立分析矩阵,其中,矩阵元素xij对应第i个方案中第j个指标,并记xjmax和xjmin分别为各指标列中最大与最小的指标值。不同指标的量纲不同,根据指标评价特征,对矩阵进行量纲一化,令

可得决策矩阵

决策矩阵Y中第1至第9行分别对应表1中方案A1至A9,Y中第1至第4列分别对应T0、P、U0、H四个评价指标。Y中各元素值对应指标的优劣,1为最优,0为最差。

4 驱动方案评价

微推力器驱动方案的评价是已知方案进行多指标决策的问题,常用赋权方法有主观赋权法、客观赋权法和组合赋权法等。其中,主观赋权法客观性较差,客观赋权法确定的权值有时与指标的实际重要程度相悖,而组合赋权法将主观和客观赋权法相结合,避免了单一方法在赋权中存在的局限性[16-17]。本文采用线性加权法对方案进行组合赋权与评价。组合权重可表示为

wj=αaj+(1-α)bj

(11)

式中,wj为第j个指标的最终权重;α为权系数;aj为第j个指标的主观权重;bj为第j个指标的客观权重。

各方案的综合评价值

di=wj∑yij

(12)

根据各指标设计重要性,取指标主观权重矩阵W′=[0.4 0.3 0.15 0.15]。客观权重采用均方差法计算,有W″=[0.246 0.242 0.260 0.252 ]。取α=0.5,可得组合权重矩阵W=[0.323 0.271 0.205 0.201 ]。

根据式(12)对决策矩阵进行计算,可得各方案综合评价矩阵D=[0.376 0.455 0.525 0.585 0.528 0.563 0.578 0.504 0.415]T,即方案综合评价排序结果由优到劣依次为:A4,A7,A6,A5,A3,A8,A9,A1。

采用方案A4进行样机制作,推力器线圈厚度约1.35 mm,功耗为2.38 W,响应时间为2.85 ms,最低开启电压为7.3 V,测试结果与设计结果一致性良好。

5 结论

(1)根据微推力器电磁驱动相关指标,结合测试便利性,对驱动方案评价指标进行分析,确定通过空载开启响应时间、功耗、最低启动电压和线圈厚度等指标对电磁驱动方案进行评价。

(2)建立了微推力器电磁驱动部分的动态仿真模型,仿真结果与试制样机测试结果一致性良好。

(3)对驱动方案进行设计,结果表明,对于特定的推力器结构,符合设计要求的不同驱动线圈方案,各主要指标差异明显,且各指标相互之间存在一定的制约。

(4)采用组合赋权法对各方案进行评价,并根据评价结果进行样机制作,样机测试结果符合设计预期要求。

(5)微型冷气推力器电磁驱动部分采用的直动式电磁阀结构在航天及工业领域有广泛的应用,本文设计与评价方法对类似产品的设计具有一定参考意义。

[1] 林来兴.现代小卫星的微推进系统[J].航天器工程,2010,19(6):13-20. LIN Laixing. Micro-propulsion System for Modern Small Satellites[J]. Spacecraft Engineering,2010,19(6):13-20.

[2] NGUYEN H,KÖHLER J, STENMARK L.The Merits of Cold Gas Micropropulsion in State-of-the-art Space Mission[R]. Houston:American Institute of Aeronautics and Astronautics,2002.

[3] 吴汉基,蒋远大,张志远,等.微小卫星的在轨推进技术[J].火箭推进,2006,32(3):40-43. WU Hanji,JIANG Yuanda,ZHANG Zhiyuan,et al.On-board Propulsion Technologies for Micro/Minisatellites[J]. Journal of Rocket Propulsion,2006,32(3):40-43.

[4] KAWAHARA H.Ground Experiment for the Small Unified Propulsion System:I-COUPS Installed on the small space probe:PROCYON [C]//Joint Conference of 30th ISTS,34th IEPC and 6th NSAT.Kobe-Hyogo,2015:1-13.

[5] MATTICARI G,NOCI G,SICILIANO P,et al.Cold Gas Micro Propulsion Prototype for Very Fine Spacecraft Attitude/Position Control[R]. Sacramento:American Institute of Aeronautics and Astronautics,2006.

[6] 魏青,郭尚群.闪蒸射流推进的应用[J].火箭推进,2010,36(3):19-23. WEI Qing,GUO Shangqun. Application of the Flashing Jet Propulsion[J]. Journal of Rocket Propulsion,2010,36(3):19-23.

[7] MUELLER J, ZIEMER J, HOFER R,et al.A Survey of Micro Thrust Propulsion Options for Microspacecraft and Formation Flying Missions[C]//5th Annual Cube Sat Developers Workshop. San Luis Obispo,2008:1-19.

[8] SMITH P,EDWARDS S, SOLWAY N.Cryosat Cold Gas System and Component Development[R]. Fort Lauderdale: American Institute of Aeronautics and Astronautics,2004.

[9] BZIBZIAK S R.Miniature Cold Gas Thrusters[R]. Nashville:American Institute of Aeronautics and Astronautics,1992.

[10] 沈公槐.改进电磁阀动态特性的一种方法[J].航天控制,2001,19(3):75-81. SHEN Gonghuai.A Method Improving the Dynamic Characteristic of Solenoid Valve[J]. Aerospace Control,2001,19 (3):75-81.

[11] 姜华,陈健,汪旭东.拍合式电磁阀动态响应仿真分析与试验验证[J].空间控制技术与应用,2013,39(4):23-27. JIANG Hua,CHEN Jian,WANG Xudong.Simulation Analysis of Clapper Type Solenoid Valve’s Response Characteristics and Experimental Verification[J]. Aerospace Control and Application,2013,39(4):23-27.

[12] 全国电线电缆标准化技术委员会.GB/T 6109.1-2008 漆包圆绕组线第1部分:一般规定[S].北京:中国标准出版社,2008. SAC/TC 213.GB/T 6109.1-2008 Enamelled Round Winding Wire-Part 1:General Requirements[S].Beiing:Standards Press of China,2008.

[13] 张榛.电磁阀动态响应特性的有限元仿真与优化设计[J].空间控制技术与应用,2008,34(5):53-56. ZHANG Zhen.FEA Simulation of Dynamic Response of Solenoid Valve and Its Optimal Design[J]. Aerospace Control and Application,2008,34(5):53-56.

[14] 袁洪滨,张民庆,孙彦堂.基于AMESim的直动式电磁阀动态仿真研究[J].火箭推进,2011,37(5):30-35. YUAN Hongbin,ZHANG Minqing,SUN Yantang. AMESim-based Simulation Analysis of Dynamic Characteristics of Direct-acting Solenoid Valve[J]. Journal of Rocket Propulsion,2011,37(5):30-35.

[15] 庞末红,杨伦奎,陈成峰.基于 AMESim 的电磁阀动态响应特性仿真研究[J].导弹与航天运载技术,2015(5):83-88. PANG Mohong, YANG Lunkui, CHEN Chengfeng. AMESim-based Simulation on the Dynamic Response Characteristics of Solenoid Valve[J]. Missiles and Space Vehicles,2015(5):83-88.

[16] 王明涛.多指标综合评价中权系数确定的一种综合分析方法[J].系统工程,1999,17(2):56-61. WANG Mingtao. A Comprehensive Analysis Method on Determining the Coefficients in Multi-index Evaluation[J]. Systems Engineering,1999,17(2):56-61.

[17] 宋光兴,杨德礼.基于决策者偏好及赋权法一致性的组合赋权法[J]. 系统工程与电子技术,2004,26(9):1226-1230. SONG Guangxing,YANG Deli. Combination Weighting Approach Based on the Decision Maker’s Preference and Consistency of Weighting Methods[J]. Systems Engineering and Electronics,2004,26(9):1226-1230.

(编辑 陈 勇)

Optimization Design of Electromagnetic-driving Schemes of a Cold Gas Micro-thruster

ZHANG Xi1,2GUO Jiali1ZHANG Xinbin1,2WANG Yue1

1.Shanghai Institute of Spaceflight Control Technology, Shanghai,201109 2.Shanghai Engineering Research Center of Servo Systems, Shanghai,201109

Evaluation indicators of electromagnetic-driving project for solenoid-based cold gas micro-thruster were discussed. CAE analysis and comprehensive evaluation method were used to optimize the solenoid design for a cold gas micro-thruster. At first, a dynamic simulation model which could match the test data well was built to establish the solenoid design matrix. Then, the optimal design was acquired by using the combination assigning method. The test results of the prototype by using the excellent scheme are proved to be accord with the expectations.

cold gas micro-thruster; electromagnetic-driving; dynamic response; scheme optimization

2016-10-17

TH138.52

10.3969/j.issn.1004-132X.2017.09.005

张 曦,男,1982年生。上海航天控制技术研究所工程师。主要研究方向为电液伺服系统、微推进系统组件技术。E-mail:messial@163.com。郭加利,男,1987年生。上海航天控制技术研究所工程师。张鑫彬,男,1980年生。上海航天控制技术研究所高级工程师。王 玥,女,1983年生。上海航天控制技术研究所工程师。