铜箔预处理对石墨烯质量的影响研究进展

2017-05-16孙云飞宋佶昌王其伶杨祥魁

孙云飞, 徐 策, 薛 伟, 宋佶昌, 王其伶, 谢 锋, 杨祥魁

(山东金宝电子股份有限公司 铜箔研发中心, 山东 招远 265400)

铜箔预处理对石墨烯质量的影响研究进展

孙云飞, 徐 策, 薛 伟, 宋佶昌, 王其伶, 谢 锋, 杨祥魁

(山东金宝电子股份有限公司 铜箔研发中心, 山东 招远 265400)

石墨烯因其独特的结构和优异的性能,自发现以来一直是研究的热点。铜箔作为一种在化学气相沉积(CVD)法制备石墨烯中广泛采用的衬底材料,表面形貌直接影响石墨烯的质量。基于近几年CVD法制备石墨烯的研究进展,综述了铜箔的主要预处理方法及其对石墨烯质量的影响。介绍了商用超光滑锂电铜箔在石墨烯制备中的应用,并对其应用前景进行了展望。

铜箔; 预处理; 石墨烯; 化学气相沉积

近年来,碳纳米材料一直是科技创新的前沿领域。自2004年Novoselov等人[1]首次用机械剥离法制备出石墨烯以来,因其独特的结构和优异的性能,激起科学界的新一轮研究热潮。石墨烯高载流子迁移率、高导热、高透光、高断裂强度及良好的化学稳定性等特性,使其在众多领域的应用前景极为广阔,尤其在电子芯片、导电填料、高性能储能装置、复合材料、高导热塑料、锂电池负极材料及表面工程等领域极具应用潜力[1-9]。

石墨烯的制备方法主要有剥离法、氧化还原法、SiC外延生长法、化学气相沉积法等[10-11],其中化学气相沉积(Chemical Vapor Deposition,CVD)法是目前公认的可制备出大面积、高质量石墨烯薄膜的方法。CVD法制备石墨烯需依附在金属衬底上,因此金属基底的选择尤为重要。2009年,Li等人[12]首次在铜箔表面,采用CVD法沉积生长出单晶占95%的厘米级石墨烯样品,并发现石墨烯在铜表面属于吸附自限制的生长方式,此方法制得的石墨烯层数可控且均一。另外,铜较铷、铱、铂等其他金属在成本及后续石墨烯转移方面更具优势[13],因此,铜箔在石墨烯制备过程中越来越受到重视。

铜箔为基底CVD法制备石墨烯的过程中,由于石墨烯是依附在铜箔表面生长的,其形貌特征完全复制铜箔的表面结构,因此,铜箔的表面形态直接影响石墨烯薄膜的品质。尽管铜箔表面的杂质、缺陷、晶界等形貌特征不影响石墨烯连续生长,但较高的成核率无法制得大面积单晶石墨烯,严重影响了载流子迁移率等性能,且在后续转移过程极易产生皱褶及破损,因此铜箔表面形态是制备高质量石墨烯薄膜的一个重要影响因素[14-18]。通常在CVD沉积石墨烯之前需要对铜箔进行预处理,以去除铜箔表面杂质层、改善铜箔表面形貌。

本文对近年来CVD沉积制备石墨烯中铜箔基底的预处理方法进行了综述,叙述了不同预处理工艺对铜箔表面形貌的改善及对所制得石墨烯质量的影响,并对超光滑锂电铜箔在石墨烯制备中的应用进行了介绍。

1 铜箔基底的预处理

因原始铜箔制造工艺的影响,其表面存在明显的条纹形貌及位错、凹凸等缺陷,使铜箔表面不够光滑平整,这些外观缺陷将直接影响石墨烯均匀生长。另外,为避免保存及运输过程中铜箔被氧化,铜箔生产商常在铜箔表面形成一层保护层,而此保护层的存在会阻碍铜的催化作用,不利于石墨烯的生长。虽然铜箔在干燥环境下比较稳定,但当其接触潮湿空气时,表层铜会被缓慢氧化,形成一层很薄的氧化层,亦需对此氧化层进行清除。因此,在制备石墨烯之前,需要对铜箔进行预处理,以改善其表面形貌。

目前对铜箔的预处理方法主要有液体蚀刻抛光、机械抛光、电化学抛光、熔化再固化、蒸发再沉积等。另外,对于蚀刻或抛光后的铜箔,通常还要进行高温退火处理,以增大铜晶粒尺寸,减少铜箔表面缺陷,同时还能有效降低石墨烯的成核密度。

1.1 溶液蚀刻抛光

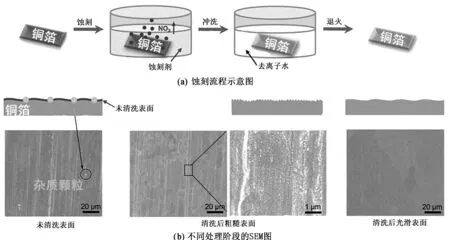

铜箔表面常含有许多杂质颗粒,直接化学气相沉积,很难制得层数单一的石墨烯,而且不同批次的铜箔表面形态也不一样,使得石墨烯的制备不可重复。Kim等人[16]研究发现,利用镍蚀刻剂或者硝酸对铜箔进行预清洗,可以有效去除铜箔表面的杂质颗粒,但得到的铜箔表面仍较粗糙,原始压痕清晰可见。继续对其进行高温退火处理,得到的铜箔表面较平整光滑,如图1所示。

图1 溶液蚀刻抛光处理铜箔

处理后的铜箔衬底干净且平整,成功在其表面制备出大面积、高质量的石墨烯。对比原始铜箔与蚀刻处理铜箔表面CVD法沉积石墨烯的SEM及光学对照图发现,原始铜箔表面制备的石墨烯含有大量杂质颗粒,且石墨烯不完整、层数不均。而蚀刻处理的铜箔表面制备的石墨烯以单层为主,且较为平整。

另外,该课题组研究了不同蚀刻液对铜箔表面蚀刻处理效果的影响。研究发现,醋酸、盐酸、铬蚀刻剂不能完全去除铜箔表面的杂质颗粒,而镍蚀刻剂的清洗效果最好,制备的石墨烯质量最高。

王浪等人[17]使用硝酸铁水溶液对铜箔进行蚀刻处理,研究发现1 mol/L的硝酸铁水溶液蚀刻90 s时,铜箔表面生长的石墨烯相对平整且无杂质颗粒。对比盐酸蚀刻及电化学抛光发现,硝酸铁水溶液的处理效果要优于盐酸处理效果,且与电化学抛光效果相当,此方法对铜箔预处理更为简单有效。

1.2 机械抛光

Han等人[18]采用机械抛光法对铜箔进行表面预处理,研究发现,机械抛光处理的铜箔表面存在许多划痕缺陷,而石墨烯在晶界及划痕处的生长多表现为多层条纹状。图2所示为机械抛光和未抛光铜箔表面生长石墨烯的光学对照图,从图中可见,未抛光的铜箔表面石墨烯成核密度大且尺寸小,有很多暗点及条纹。而经机械抛光的铜箔表面生长的石墨烯成核密度小且尺寸大,石墨烯较平整,质量较未抛光的高。

(a) 机械抛光 (b) 未抛光

虽然机械抛光可一定程度降低铜箔的表面粗糙度,但抛光操作困难,且极易在铜箔表面摩擦留下划痕。孙雷等人[19]首先对铜箔进行表面机械抛光处理,然后在质量分数85%的磷酸和PEG(polyethylene glycol,聚乙二醇)体积比为3∶1的抛光液中进行电化学抛光。经过双重抛光后,铜箔表面粗糙度小于10nm。对比抛光铜箔和未抛光处理铜箔表面石墨烯质量发现,经双重抛光的铜箔表面生长的石墨烯缺陷少,质量高。而未抛光的铜箔表面由于台阶、杂质颗粒、划痕等外观缺陷的存在,制得的石墨烯层有很多缺陷。

Wu等人[20]同样对铜箔进行机械和电化学双重抛光处理,然后在1050 ℃下高温退火60min,采用CVD法制得单晶石墨烯尺寸可达1.2mm,且成核密度在100nuclei/cm2以内。经双重抛光及高温退火处理后的铜箔表面光滑且缺陷少,制得的石墨烯质量较高。

1.3 电化学抛光

以铜箔为阳极,在电解槽中通以直流电而产生选择性的阳极溶解,可实现铜箔表面镀层的清除及压痕、划痕等缺陷的修整,从而达到改善铜箔表面形态的目的。Luo等人[21]研究了电化学抛光对铜箔表面的修饰效果,结果如图3所示。

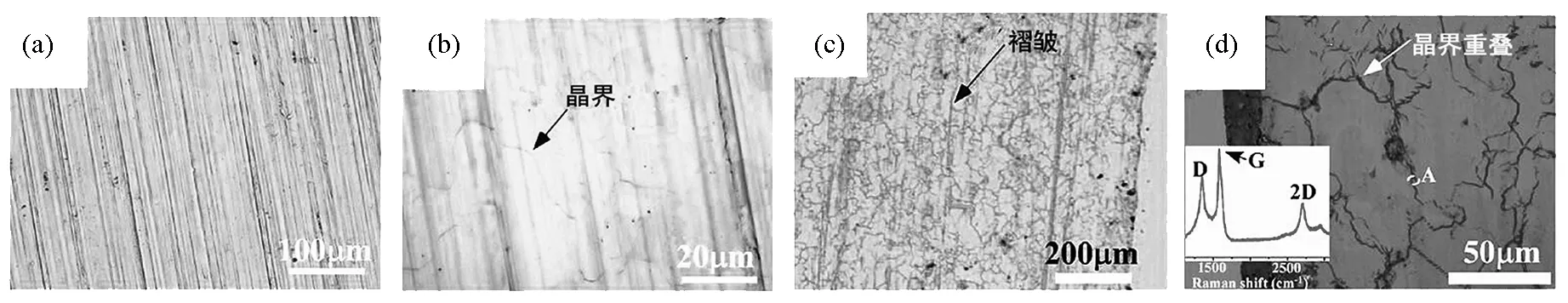

(a) 未抛光铜箔表面形貌光学图 (b) 抛光后铜箔表面形貌光学图(c) 未抛光铜箔表面生长石墨烯的光学图 (d) 抛光后铜箔表面生长石墨烯的光学图

由图可见,原始铜箔表面存在明显压痕缺陷,而经电化学抛光后,表面变得光滑平整,甚至可以看到铜晶界。将制得的石墨烯转移至SiO2/Si基底后,原始铜箔表面生长的石墨烯产生很多褶皱,而抛光铜箔表面生长的石墨烯仅在晶界处有部分重叠。

Griep等人[22]研究了电化学抛光时间对铜箔表面粗糙度的影响,随着抛光时间的延长,铜箔表面逐渐平整,Ra值降低,如图4所示。另外,通过对不同抛光时间处理铜箔表面生长的石墨烯进行性能测试发现,铜箔表面越光滑,制得的石墨烯面电阻越低,断裂强力越高。超光滑铜箔表面制得的石墨烯层平整无杂质,且以单层结构为主。

图4 不同电化学抛光时间铜箔的表面粗糙度及AFM图像。

白晓航等人[23]通过对铜箔进行电化学抛光和退火处理,有效减少了铜箔表面的杂质和缺陷,将石墨烯成核密度降低至50 g/cm2,制备出毫米尺寸晶畴的石墨烯连续薄膜。但将石墨烯转移至SiO2表面时,约有20%为双/多层结构。

1.4 熔化再固化

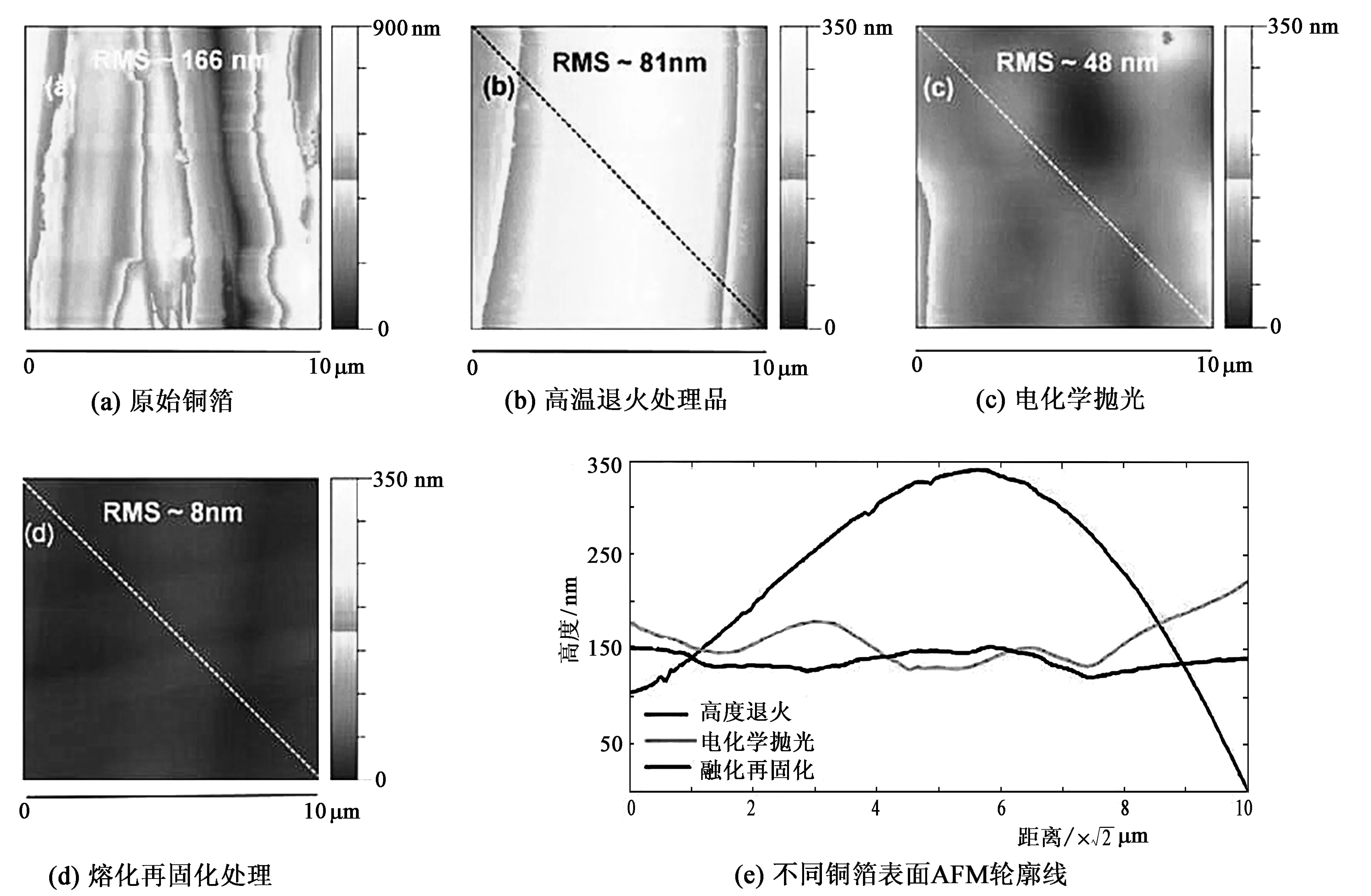

Mohsin等人[24]先将铜箔置于钨箔表面,在1100 ℃高温下将铜箔熔化,然后降温至1075 ℃使其固化,得到超光滑铜箔表面,通过化学气相沉积制备出毫米尺寸、六角形、单层单晶石墨烯。图5为不同处理铜箔表面的AFM形态对照图及RMS值。

图5 不同铜箔表面的AFM形态图

从图中可明显看出,未经任何处理的铜箔表面轮廓高度很大,RMS值为166 nm,经热退火处理、电化学抛光、熔化再固化处理后的表面粗糙度依次降低(RMS值由81 nm降至8 nm)。

在不同处理的铜箔表面化学沉积石墨烯后发现,高温退火处理的铜箔表面石墨烯成核密度最高,熔化再固化的铜箔表面石墨烯成核密度最低,且石墨烯以六角形单层结构为主。由此可见,熔化再固化处理可得到光滑的铜箔表面,在石墨烯生长过程中,其成核密度可得到有效控制,制得的石墨烯质量较高。

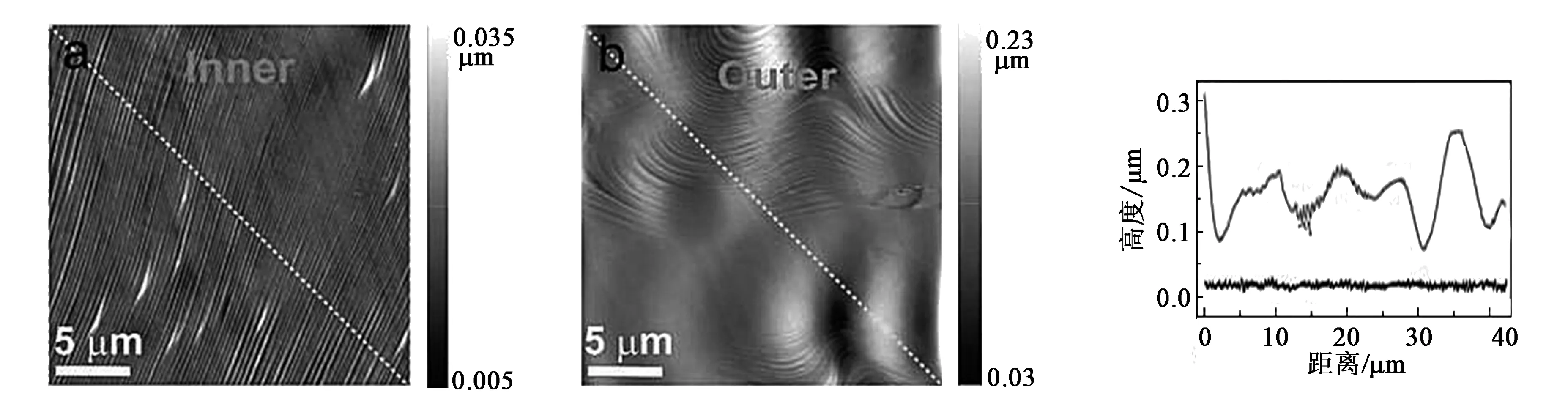

1.5 蒸发再沉积

将铜箔卷曲成管状,在高温低压环境下铜箔表面铜蒸发再沉积。Chen等人[25]采用LPCVD法通过抑制铜蒸发制备出直径约2 mm的单晶大尺寸石墨烯。首先将铜箔卷曲成管状,在有限的空间内,蒸发的铜会再次沉积到铜箔表面,从而保证了铜箔表面的平整。平整的铜箔能够抑制石墨烯的成核,为大尺度石墨烯的生长创造条件。

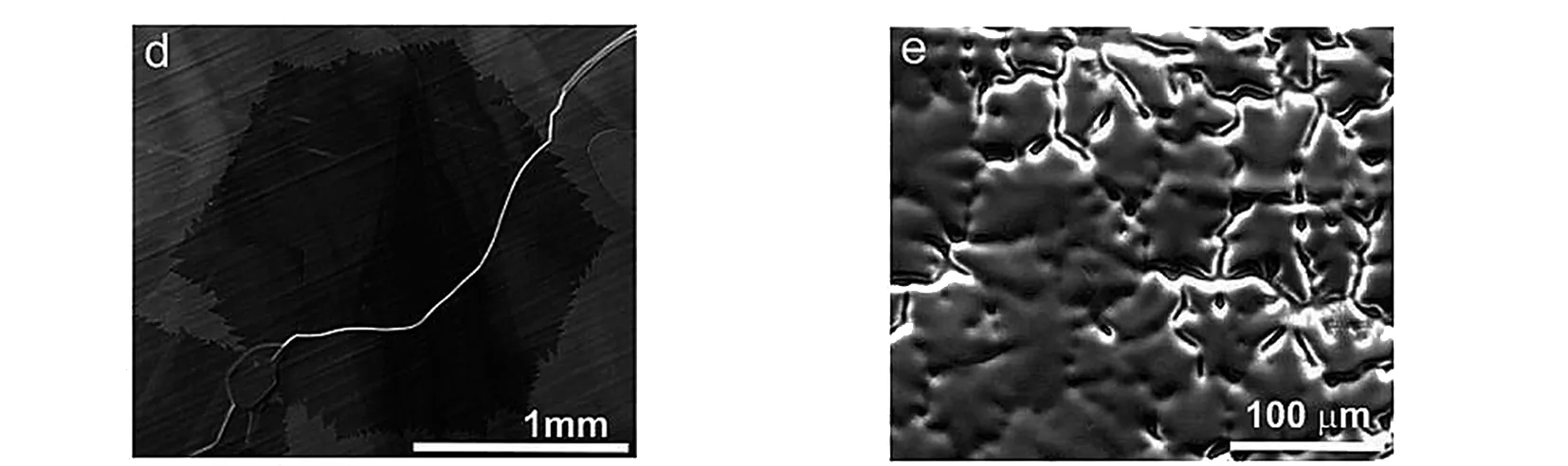

图6为铜管内部及外部表面沉积石墨烯的AFM及SEM对照图,从图中可以看出,铜管内部生长的石墨烯成核密度低、表面平整以六角形结构为主,而铜管外部的石墨烯成核率很高,几乎完全覆盖铜箔表面,而且表面起伏很大,有很多褶皱。

(a) 铜管内表面沉积石 (b) 铜管外表面沉积石 (c) 内、外表面沉积 墨烯的AFM图 墨烯的AFM图 层轮廓谱线

(d) 铜管内表面沉积石墨烯的SEM图 (e) 铜管外表面沉积石墨烯的SEM图

1.6 高温退火处理

尽管机械抛光或电化学抛光可以降低铜箔表面粗糙度,但是对铜箔表面形貌的改善程度有限,而且抛光处理会在铜箔表面残留丙酮或乙醇等有机物。将铜箔在高温条件下进行退火处理,可以得到干净平整的铜箔表面,而且铜晶粒在高温下重结晶,晶畴尺寸变大,更利于大尺寸单晶石墨烯的生长。崔宜之等人[26]研究了退火对不同厚度铜箔表面形貌的影响,发现退火前铜箔表面平整度很低,表面杂质较多。250 μm厚铜箔1050 ℃退火后,铜箔表面得到尺寸较大的单晶畴,在其表面生长的石墨烯以单层为主。25 μm厚铜箔1000 ℃退火后,表面形成很多小晶粒,通过控制石墨烯生长反应条件,得到以双层结构为主的石墨烯。结果表明,高温退火可以改善铜箔表面形态,为制备高质量石墨烯提供有利条件。通过调控退火温度及反应生长参数,可以控制石墨烯的层数,从而实现单层石墨烯、双层石墨烯岛以及双层石墨烯膜的可控制备。

2 商用锂电铜箔表面制备石墨烯

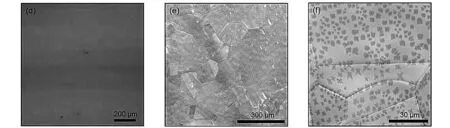

英国格拉斯哥大学的Polat等人[27]利用锂离子电池负极上常用的商业化铜箔生成高质量石墨烯,超光滑的铜箔表面为石墨烯的生长提供了优秀的反应床。图7为普通铜箔与商用超光滑锂电铜箔表面形态对照图及表面生长石墨烯对照图。

(a) 普通铜箔光学图像 (b) 普通铜箔SEM图像 (c) 普通铜箔表面生长石墨烯图像

(d) 商用超光滑锂电 (e) 商用超光滑锂电 (f) 商用超光滑锂电铜箔 铜箔光学图像 铜箔SEM图像 表面生长石墨烯图像

结果显示,该商用锂电铜箔表面光滑平整,无需对其进行抛光、退火等预处理,且该铜箔生成的石墨烯在结构、导电性和光学性能等方面都有明显的改善。更重要的是,该方法的成本大约是$1.00/m2,而目前广泛使用的制备方法的成本为$115.00/m2,且铜箔额外的加工处理,又增加了一部分成本。因此,使用商用超光滑锂电铜箔可实现低成本、大面积生产高质量石墨烯,推进向大规模生产制造可负担的应用型新材料电子元器件的跨步。

3 结 语

石墨烯因其独特的结构和优异的性能,在众多领域具有广泛的应用前景。铜箔为基底化学气相沉积法是目前公认的最有可能实现大规模、高质量制备石墨烯的方法,由于石墨烯的生长是完全复制铜箔表面形态,因此铜箔的外观缺陷直接影响石墨烯的质量。对铜箔进行预处理,以改善其表面形貌,成为制备大尺寸单晶石墨烯的关键。基于近几年对铜箔预处理的研究进展发现,预处理可以改善铜箔表面形貌,光滑平整的铜箔表面石墨烯的成核位点可以得到有效的控制。对铜箔进行预处理,一方面会增加石墨烯的制造成本,另一方面,不同批次、不同厂家的铜箔经表面预处理后,其表面形态很难保持一致,直接导致制备的石墨烯在质量上存在很大差异。

用于制造锂离子电池负极材料的铜箔,由于其完全光滑的表面,可省去操作复杂的预处理过程,是制备石墨烯的优良基材。使用该廉价铜箔制备高品质石墨烯,可将石墨烯的制造成本降低100多倍,预计商用超光滑锂电铜箔将在石墨烯低成本商业化中发挥重要作用,而制备石墨烯用无轮廓高光亮铜箔的研发及应用也将成为研究的重点。

[1] NOVOSELOV K S,GEIM A K,MOROZOV S V,et al.Electric field effect in atmically thin carbon films[J].Science,2004,306(5696):666-669.

[2] 耿浩,李金华,刘宣勇.石墨烯在表面工程领域的研究进展[J].中国表面工程,2015,28(1):4-14.

[3] 闻雷,陈静,罗洪泽,等.石墨烯在柔性锂离子电池中的应用及前景[J].科学通报,2015,60(7):630-644.

[4] 谢青,田佳瑞,何宫樊,等.石墨烯-碳纳米管杂化物在超级电容器中的应用[J].储能科学与技术,2016,5(6):861-868.

[5] 陈飞,颜春,刘玲,等.石墨烯填充高导热塑料研究进展[J].塑料科技,2015,43(1):94-99.

[6] 钱栋梁,葛道晗,程广贵,等.一种新型石墨烯/多孔氮化硅复合材料的制备及性能研究[J].电子元件与材料,2017,36(1):33-37.

[7] 南松楠,张宏伟,王钦雯.石墨烯基导电纸的制备及性能研究[J].材料研究学报,2016,30(11):855-860.

[8] 陈志昌,陈思浩,王继虎,等.石墨烯纳米复合材料在光催化应用中的研究进展[J].材料导报,2015,29(10):146-151.

[9] 高鑫,岳红彦,郭二军,等.石墨烯增强铜基复合材料的制备及性能[J].材料热处理学报,2016,37(11):1-6.

[10] 孙云飞,王学江,宋佶昌,等.铜箔在石墨烯制备中的应用研究进展[J].印制电路信息,2016,24(9):36-42.

[11] 朱杰君,孙海斌,吴耀政,等.石墨烯的制备、表征及其在透明导电膜中的应用[J].物理化学学报,2016,32(10):2399-2410.

[12] LI Xue-song,CAI Wei-wei,COLOMBO L,et al.Evolution of graphene growth on Ni and Cu by carbon isotope labeling[J].Nano Letters,2009,9(12):4268-4272.

[13] SONG Rui-li,LIU Ping,ZHANG Ke,et al.Synthesis of few-layer graphene on copper foil surface by CVD[J].Journal of Materials Science & Engineering,2016,34(1):96-100.

[14] WANG Hong,WANG Guan-zhong,BAO Peng-fei,et al.Controllable synthesis of submillimeter single-crystal monolayer graphene domains on copper foils by suppressing nucleation[J].Journal of he American Chemical Society,2012,134(8):3627-3630.

[15] RASOOL H I,SONG E B,MECHLENBURG M,et al.Atmic-scale characterization of graphene grown on copper(100) single crystals[J].Journal of the American Chemical Society,2011,133(32):12536-12543.

[16] KIM S M,HSU A,LEE Y H,et al.The effect of copper pre-cleaning on graphene synthesis[J].Nano Technology,2013,24(36):365602.

[17] 王浪,冯伟,杨连乔,等.化学气相沉积法制备石墨烯的铜衬底预处理研究[J].物理学报,2014,63(17):176801-1-7.

[18] HAN G H,GüNES F,BAE J J,et al.Influence of copper morphology in forming nucleation seeds for graphene growth[J].Nano Letters,2011,11(10):4144-4148.

[19] 孙雷,沈鸿烈,吴天如,等.抛光铜箔衬底上石墨烯可控生长的研究[J].人工晶体学报,2012,41(2):407-413.

[20] WU Tian-ru,DING Gu-qiao,SHEN Hong-lie,et al.Triggering the continuous growth of graphene toward millimeter-sized grains[J].Advanced Functional Materials,2013,23(2):198-203.

[21] LUO Zheng-tang,LU Ye,SINGER D W,et al.Effect of substrate rougness and feedstock concentration on growth of wafer-scale graphene at atmospheric pressure[J].Chemistry of Materials,2011,23(6):1441-1447.

[22] GRIEP M H,ROSADO E S,TUMLIN T M,et al.Enhanced graphene mechanical properties through ultrasmooth copper growth substrates[J].Nano Letters,2016,16(3):1657-1662.

[23] 白晓航,郭磊,王兰喜,等.基底处理抑制成核生长大晶畴石墨烯的研究[J].真空与低温,2014,20(4):219-223.

[24] MOHSIN A,LIU Lei,LIU Pei-zhi,et al.Synthesis of millimeter-size hexagon-shaped graphene single crystals on resolidified copper[J].ACS Nano,2013,7(10):8924-8931.

[25] CHEN Shan-shan,JI Heng-xing,CHOU H,et al.Millimeter-size single-crystal graphene by suppressing evaporative loss of Cu during low pressure chemical vapor deposition[J].Advanced Materials,2013,25(14):2062-2065.

[26] 崔宜之,李军,徐军,等.单层和双层石墨烯的可控制备和结构表征[J].真空科学与技术学报,2014,34(8):876-881.

[27] POLAT E O,BALCI O,KAKENOV N,et al.Synthesis of large area graphene for high performance in flexible optoelectronic devices[J].Scientific Reports,2015,18(5):16744.

[责任编辑:谢 平]

Research progress of copper foil pre-treatment and the influence on graphene quality

SUN Yun-fei, XU Ce, XUE Wei, SONG Ji-chang, WANG Qi-ling, XIE Feng, YANG Xiang-kui

(Shandong Jinbao Electronics Co., Ltd., Zhaoyuan 265400, China)

Graphene possesses unique structure and excellent properties. Many researchers pay attention to the preparation technology of graphene. As the substrates, copper foil was widely used for graphene synthesis by the method of chemical vapor deposition(CVD). The surface quality of copper foil has great influence on the graphene quality. Based on the progress of graphene research in these years, the main pre-treatment methods for copper foil and the effects on graphene quality were reviewed in this paper. The application of ultra-smooth copper foils which were typically used as the negative electrodes in lithium-ion batteries were introduced, and the prospect of the copper foil was forecast.

copper foil; pre-treatment; graphene; chemical vapor deposition

2016-11-10

2017-01-09

孙云飞(1987—),男,山东省招远市人,山东金宝电子股份有限公司助理工程师,硕士,主要研究方向为电解铜箔生产与研发;[通信作者]杨祥魁(1980—),男,陕西省山阳县人,山东金宝电子股份有限公司工程师,主要研究方向为铜箔研发。

1673-2944(2017)02-0001-07

TB333.1+2

A