2A12铝合金切割工艺参数分析与预测

2017-05-16赵晋平彭玉海南永博柴新宁孙允璞

赵晋平, 彭玉海, 南永博, 邢 思, 柴新宁, 孙允璞

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

2A12铝合金切割工艺参数分析与预测

赵晋平, 彭玉海, 南永博, 邢 思, 柴新宁, 孙允璞

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

为了获得激光切割2A12硬铝合金的合理工艺参数,首先通过正交试验进行极差和方差分析,探究激光功率、切割速度和气体压力对切割质量的影响程度;其次运用Matlab神经网络工具箱建立BP神经网络进行训练;最后将训练好的神经网络与遗传算法相结合进行最佳工艺参数的预测。遗传算法最终得到了最优工艺参数,激光功率为2563 W,切割速度为2022 mm/min,氮气气压为0.62 MPa。

2A12铝合金; 工艺参数; 正交试验; BP神经网络; 遗传算法

铝合金强度高,导热性好,易于成型。在航空航天、交通运输、建筑、通信、电子工业等领域获得了广泛应用[1]。飞机蒙皮通常采用2A12硬铝合金材料,常用的加工方法有成型和铣削两种,但由于飞机蒙皮夹持不方便,在传统加工过程中,存在较大的切削力,容易使工件变形。随着激光技术的不断发展,近几年激光切割不锈钢板的技术逐渐完善,被应用于不同领域。激光切割各种微小型部件以及各种精密的模版和面板,具有逐步取代传统加工方法的趋势[2]。

激光切割过程非常复杂,影响切割质量和切割效率的因素有很多,包括激光器输出功率、辅助气体压力、切割速度、焦点位置及周围环境等[3]。铝及铝合金的熔化温度为650 ℃左右,激光加工容易达到熔化乃至气化温度,这样利用高功率密度激光对铝及铝合金加工是有优势的[4]。但是铝合金反射率比较高,工艺参数如果选择不合理,切割质量会大大降低。针对如何选择合理的激光切割铝合金工艺参数,进行了试验探究,最终得到了比较科学的试验方法,以较少的试验次数获得了较高的切割质量[5]。

1 试验材料和方法

试验材料为2.5 mm厚的2A12硬铝合金,经无光漆表面处理增强对激光的吸收率,切割的小试块尺寸为80 mm×40 mm。激光切割设备采用瑞士百超ByJin3015,最高输出功率为3 kW,波长为10.6 μm,辅助气体采用高纯度的CO2。采用三因素三水平L9(33)正交试验方法[6]优化激光切割工艺,通过试切决定了各因素水平(见表1)。依据正交试验方案,本次正交试验共有9个试验件。

表1 正交试验因素水平表

2 试验结果与分析

按表1所示的水平因素设计试验方案,通过全自动视频测量仪和手持式表面粗糙度仪对试件表面粗糙度、切缝宽度和挂渣长度进行测量。优良的切割质量应具有光滑的切割面,然而粗糙度的分布并不均匀,其测量位置也没有统一标准,目前采用较多的是测量距离下表面1/3处的粗糙度。切缝宽度也是衡量切割质量好坏的一个重要因素,一般为0.1~1.0 mm。挂渣长度直接决定是否需要进一步处理,有些挂渣不需要处理就很容易去除,测量结果如表2。

表2 正交试验方案与结果

首先运用Matlab软件[7]对切割面粗糙度Ra进行极差分析,分析3个因素与切割面粗糙度Ra的影响关系,对表2中切割面粗糙度数据分别求出各因素的T、t和R值,T为因素某一水平结果之和,t为T的平均值,R为极差。

以因素A(激光功率P)为例,T、t和R的计算为

TA1=2.428+2.066+2.050=6.544,

TA2=1.936+1.787+1.733=5.456,

TA3=2.551+1.872+2.076=6.499,

于是,tA1=2.1813,tA2=1.8187,tA3=2.1663,则有:

R=maxtAi-mintAi=2.1813-1.8187=0.3626。

用同样的方法计算切割速度和氮气气压相对于切割面粗糙度Ra的T、t和R值。三因素分别对切割面粗糙度Ra的T、t和R值见表3。

表3 切割面粗糙度Ra极差分析

三因素对挂渣长度L的极差分析见表4。

三因素对切缝宽度wk的极差分析见表5。

在极差分析中极差R越大的因素对指标影响程度越大,从极差值可以判断各指标影响因素的主次关系。对于切割面粗糙度,影响程度关系为因素B(切割速度)>因素A(激光功率)>因素C(气压);对于挂渣长度,影响程度关系为因素C(气压)>因素B(切割速度)>因素A(激光功率);对于切缝宽度,影响程度关系为因素A(激光功率)>因素C(气压)>因素B(切割速度)。激光切缝宽度较窄,在对切割要求质量不高的情况下,由于切割速度越大要求的能量随之变大,因此可提高激光功率达到提高效率的目的。

表4 挂渣长度L极差分析

表5 切缝宽度wk极差分析

3 正交试验方差分析

极差分析属于正交试验的直观分析法,其方法简便、直观、实用,但是结论不是十分精确,只能作为试验研究的指导方向,精确的分析要采用方差分析[7]来研究影响因素具体的影响程度。

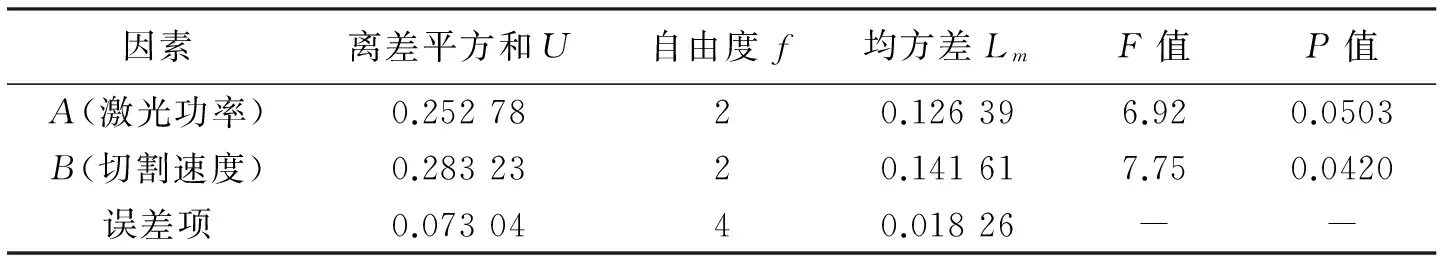

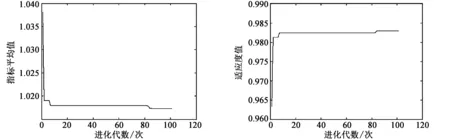

切割面粗糙度Ra方差分析研究。运用Matlab得到方差分析结果如表6所示。

表6 切割面粗糙度Ra方差分析

对于3个影响因素的P值都大于0.05,并不能断定3个因素都不显著,所以要剔除一个最不显著的因素。在对粗糙度的分析中,氮气气体压力影响最小,因此剔除氮气气压,然后再做方差分析,如表7所示。

表7 剔除次要因素后切割面粗糙度Ra方差分析

分析结果可知,切割速度和激光功率对切割面粗糙度都有较为显著的影响,且切割速度的影响程度最大,而氮气气压对切割面粗糙度影响不显著。

挂渣长度L方差分析研究。剔除次要因素激光功率,得到方差分析结果如表8所示。

表8 剔除次要因素后挂渣长度L方差分析

分析结果可知,切割速度和气压对挂渣长度都有较为显著的影响,且气压的影响程度最大,而激光功率对挂渣长度影响不显著。

切缝宽度wk方差分析研究。剔除次要因素切割速度,得到方差分析结果如表9所示。

表9 剔除次要因素后切缝宽度度wk方差分析

分析结果可知,只有激光功率对切缝宽度有较为显著的影响,而切割速度和气压对切割面粗糙度影响都不显著。通过极差和方法分析可以看出,各个切割因素对切割质量有着不同程度的影响,切割因素和切割质量之间的关系较为复杂,无法确定具体的切割工艺参数。

4 人工神经网络对切割工艺参数进行预测

4.1 运用Matlab神经网络工具箱建立BP神经网络[8-9]

BP神经网络采用的训练函数为Matlab神经网络工具箱中的“traingdx”,该函数是梯度下降法训练函数,并且在训练过程中学习率η可变,计算速度快且结果稳定。BP神经网络的学习规则运用的是函数“learngdm”,即带动量项的学习规则。

运用Matlab神经网络工具箱建立BP神经网络的过程简图如图1、图2所示。

4.2 模型拟合情况验证

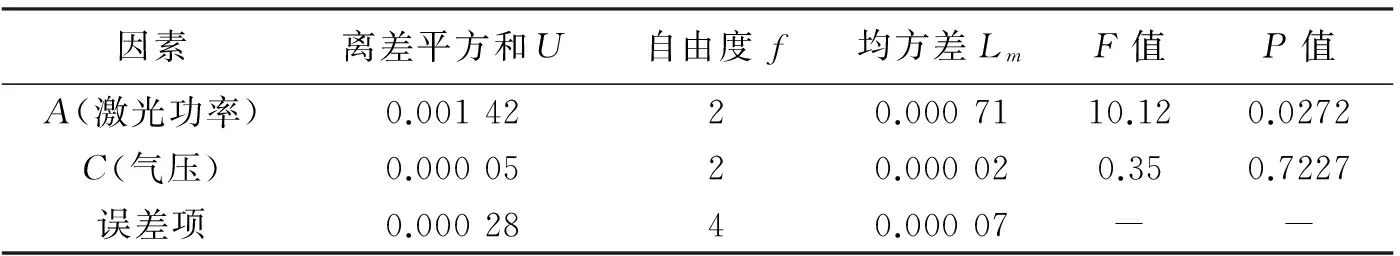

由于BP神经网络的训练样本是正交试验的各个试验项,为了检验BP神经网络对正交试验结果的拟合程度,对训练后的神经网络的实际输出值与正交试验期望值做了回归性分析,如图3所示,其中正交试验期望值即为试验测量值。

(a) BP神经网络训练回归直线图 (b) BP神经网络总体回归直线图

由图3可知,BP神经网络中的训练回归系数R为0.991 08,总体回归系数R为0.986 89,说明建立的BP神经网络对正交试验结果的拟合情况较佳。

4.3 预测最佳工艺参数

运用BP神经网络与遗传算法相结合的方法,把训练好的BP神经网络预测结果作为遗传算法中个体的适应度值,然后借助复制、交换和变异等操作改变个体中的影响因素参数,使其朝切割质量最佳的方向进化、收敛,进而找到合适的工艺参数组合方案。

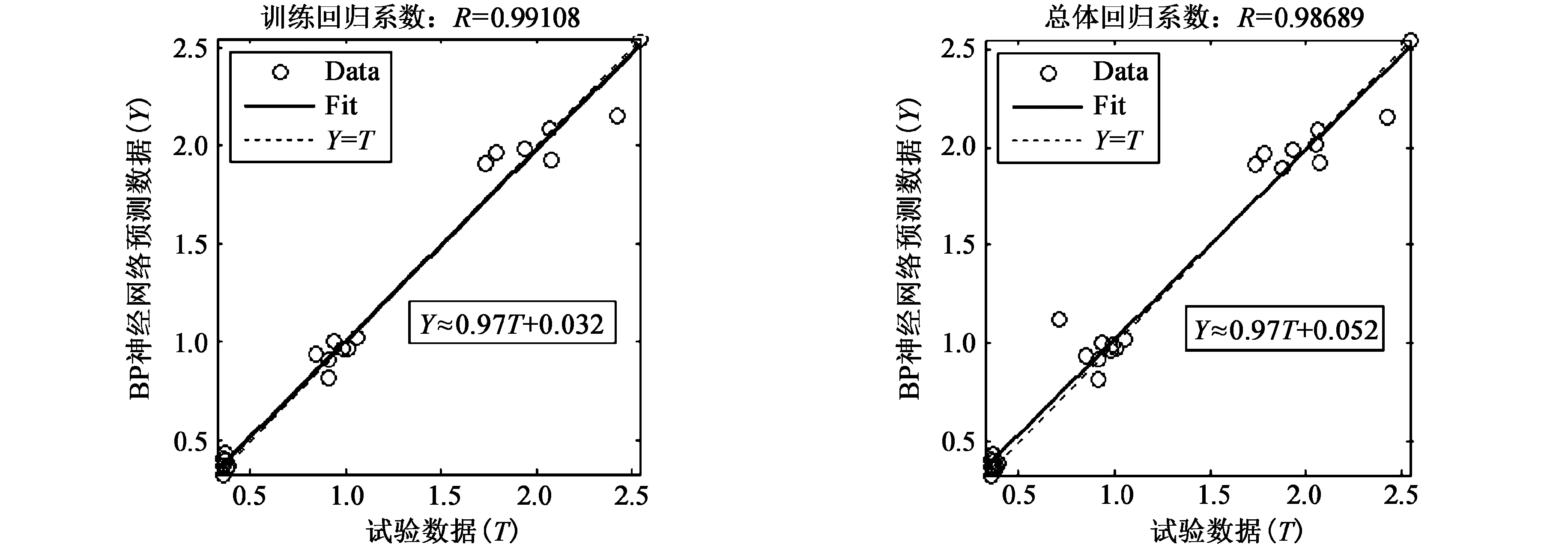

由于激光切割质量各指标值越小切割质量越好,于是用遗传算法寻找训练结束后BP神经网络所得非线性函数的最小值。令遗传算法的进化迭代次数N为100次,种群规模n为40,交换概率为0.5,变异概率为0.05。采用数据分析计算软件Matlab,依据遗传算法中复制、交换和变异的操作方式分别对其进行编译和计算。

设定激光功率P的范围为1000~3000 W,切割速度v的范围为1000~3000 mm/min,氮气气压p的范围为0.3~0.7 MPa,遗传算法的个体在这些参数范围内均等选取40个以形成最初寻优群体。通过Matlab编码进行分析计算,得到优化过程中最优的个体的指标平均值和适应度值变化曲线如图4所示。

(a) 试验指标平均值曲线 (b) 适应度曲线

BP神经网络结合遗传算法得出最优个体的质量平均值为1.0173,适应度值为0.983,最优个体为[2563,2022,0.62],即,由遗传算法得到的最优参数组合方案为激光功率P为2563 W,切割速度v为2022 mm/min,氮气气压p为0.62 MPa。

5 工艺参数验证

对BP神经网络模型结合遗传算法并参考正交综合试验而得到的最优方案进行试验切割验证,即工艺参数组合为激光功率P为2563 W,切割速度v为2022 mm/min,氮气气压p为0.62 MPa来切割验证试验件,验证试验切割件的切割面和正面图见图5和图6。由图可以看出试验件切割面平滑,挂渣短小、稀疏,切缝窄且均匀,切割质量优异。测得验证试验件的切割面粗糙度Ra为1.7043 μm,挂渣长度L为0.9839 mm,切割缝宽度wk为0.3562 mm。

图5 验证试验件切割面放大图 图6 验证试验件正面放大图

6 结 语

通过正交试验进行极差分析,获得激光功率、切割速度和气体压力对切割面粗糙度、挂渣长度和切缝宽度的影响程度。

将BP神经网络和遗传算法结合,最终获得最佳工艺参数,激光功率P为2563 W,切割速度v为2022 mm/min,氮气气压p为0.62 MPa,大大提高了切割质量。

[1] 卡默.铝手册[M].卢惠民,译.北京:化学工业出版社,2008:32-40.

[2] 邓前松,唐霞辉,秦应雄,等.中厚钢板小圆孔的高功率CO2激光切割工艺研究[J].激光技术,2008,32(5):554-557.

[3] KANAOKA Masaru.激光加工[M].北京:机械工业出版社,2005.

[4] 彦飞,王续跃,康仁科,等.基于去除熔化物形态分析的铝合金薄板激光切割试验研究[J].中国激光,2012,39(8):90-96.

[5] 叶建斌,戴春祥.激光切割技术[M].上海:上海科学技术出版社,2012:133-137.

[6] 董如何,肖必华,方永水.正交试验设计的理论分析方法及应用[J].安徽建筑工业学院学报,2004,12(6):103-106.

[7] 张德丰.Matlab实用数值分析[M].北京:清华大学出版社,2012:137-139.

[8] 田景文,高美娟.人工神经网络算法研究及应用[M].北京:北京理工大学出版社,2006:47-50.

[9] 王小川,史峰,郁磊,等.Matlab神经网络43个案例分析[M].北京:北京航空航天大学出版社,2013:11-32.

[责任编辑:魏 强]

Analysis and prediction of 2A12 aluminum alloy cutting process parameter

ZHAO Jin-ping, PENG Yu-hai, NAN Yong-bo, XING Si, CHAI Xin-ning, SUN Yun-pu

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

In order to obtain the reasonable technical parameters of the laser cutting hard aluminum alloy 2A12, we first explore the influence on the cutting quality of the laser power, cutting speed and gas pressure through the orthogonal experiment and variance analysis. And then we use Matlab neural network toolbox to establish the BP neural network for training. Finally the trained neural network combined with genetic algorithm to predict the optimal technological parameters.The optimal process parameters are finally derived through genetic algorithm, with the laser power being 2563 W, cutting speed being 2022 mm/min,and nitrogen pressure being 0.62 MPa.

2A12 aluminum alloy; process parameters; orthogonal test; BP neural network; genetic algorithm

2016-09-22

2016-11-10

陕西省科技厅科研计划研究项目(2014JM7268)

赵晋平(1990—),男,山西省晋城市人,陕西理工大学硕士研究生,主要研究方向为铝合金材料激光切割工艺;[通信作者]彭玉海(1973—),男,陕西省榆林市人,陕西理工大学副教授,硕士生导师,主要研究方向为机械制造装备研究、先进制造技术。

1673-2944(2017)02-0028-06

TG485

A