两种MCrAlY涂层/DD6合金的循环氧化和互扩散行为

2017-05-16

(1.中国航空制造技术研究院,北京 100024;2. 高能束流加工技术重点实验室,北京 100024)

材料在涡轮发动机的恶劣环境下服役,不仅要保持良好的高温力学性能,同时还要抵抗高温氧化、中高温腐蚀等破坏。为提高单晶高温合金高温蠕变等高温性能,Re、Ru等高熔点元素的含量随单晶高温合金的代次而增加[1],而Al、Cr等元素含量减少,合金的抗氧化与抗腐蚀能力下降,单纯依赖高温合金本身很难兼顾合金的力学性能与抗氧化、抗腐蚀能力[2]。为了最大程度地提高涡轮机寿命和发挥材料的性能,必须使用保护涂层。

MCrAlY(M为Ni,Co或二者)包覆涂层由于具有突出的抗氧化、热腐蚀性能及良好的塑性等综合性能,广泛用于高温合金的防护[3]。此外,它还常用于热障涂层体系(TBCs)中的粘结层,不仅起抗氧化与热腐蚀防护,而且在陶瓷隔热层与基体之间起粘结过渡作用。研究表明,MCrAlY涂层在高温服役过程中与基体之间存在浓度差异发生互扩散,在基体界面形成互扩散区(IDZ),且在IDZ下面形成二次反应区(SRZ)[4-5]。SRZ中析出拓扑密堆相(TCP),TCP相一般有σ、μ和P相3种形式,TCP相对基体的性能产生不利影响,尤其是高温疲劳及蠕变性[6]。具有抗氧化与抗腐蚀能力的涂层应该具备的主要特征[7]为抗氧化/抗腐蚀性能好;界面稳定性好;好的粘结力;力学性能满足使用需求。MCrAlY涂层由于具有较好的综合性能,抗氧化与热腐蚀性能,以及良好的塑性、热物性参数与高温合金基体匹配。

DD6是中国研制的第二代镍基单晶高温合金,具有高温强度高、综合性能好、组织稳定且铸造工艺性能好等优势,在航空发动机叶片上显示了巨大的应用前景[8]。试验中采用DD6作为基体材料,利用电子束物理气相沉积(EB-PVD)技术制备NiCoCrAlY涂层和低压等离子喷涂(LPPS) (TGO)技术制备NiCoCrAlYHfSi涂层;研究涂层与基体的循环氧化与互扩散行为,以及热长氧化物TGO的生长进率,对工程应用中预测涂层的寿命具有较大的意义。

材料与方法

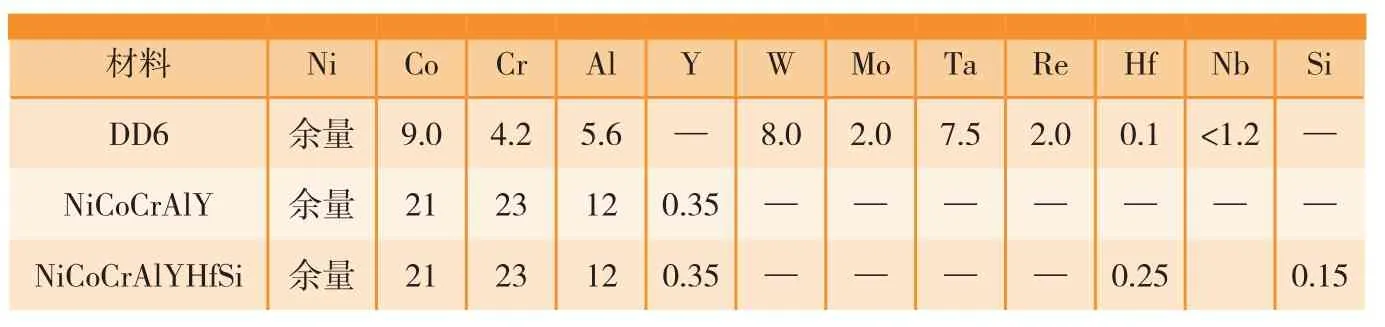

基体材料DD6单晶高温合金试样尺寸为φ14mm×3mm,涂层材料为NiCoCrAlY(铸锭)、NiCoCrAlYHfSi(粉末),名义成分如表1所示。

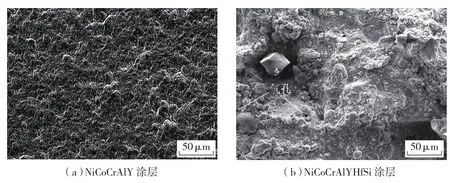

将所有试样先后置于乙醇、丙酮溶液进行超声清洗,再对待沉积试样进行喷砂等前期处理。采用LPPS技术在基体的两个底面分别沉积NiCoCrAlYHfSi涂层,采用EBPVD技术在基体试样两面均制备NiCoCrAlY涂层。将两种不同工艺制备的涂层试样置于真空热处理炉内,在 4.5×10-4Pa、1050℃条件下扩散热处理4h后,这两种涂层的表面微观形貌如图1所示,NiCoCrAlY涂层表面平整,无明显气孔;而NiCoCrAlYHfSi涂层表面粗糙,有较多未熔的靶材颗粒,还伴有明显的气孔。

高温循环氧化试验采用美国的CM1612BL型热循环炉。将无涂层的DD6及NiCoCrAlY涂层/DD6、NiCoCrAlYHfSi涂层/DD6试样分别置于洁净干燥的带盖刚玉坩埚中并放于炉内,以40℃/min的升温速率升至1100℃,保温50min后,快速置于炉外,采用强风吹冷10min,再置于炉内,如此往复循环,每循环一定次数后从3组试样中各取出5个试样,进行宏观观察,称重试验及微观组织、结构分析等。称重时选用灵敏度为1.0×10-5g的电子天平,采用X射线衍射仪(XRD,德国布鲁克D8/VENTURE),对合金及涂层进行表面物相分析;采用配有能谱仪(EDS,英国牛津X-Max Extreme)和背散射探头(EBSD)的扫描电镜(SEM,德国蔡司Sigma HD/ULTRA)、电子探针显微分析(EPMA,日本岛津EMPA-1720)对试样进行表面和横截面形貌、成分等微观组织结构分析。

表1 DD6和两种MCrAlY涂层的名义成分(质量分数) %

图1 两种涂层热处理态表面微观形貌Fig.1 SEM of surface morphologies of the two types of coatings after heat treatment

结果与讨论

1 XRD分析

两种涂层试样经不同的热循环氧化次数后对应的XRD结果如图2所示。两种涂层在热处理完成后,表面没有检测到氧化物,主要组成相为β-NiAl相与γ'-Ni3Al相;随着氧化时间的延长,两种涂层表面氧化产物主要为α-Al2O3,NiCoCrAlY涂层中的β-NiAl相含量不断减少,试样在循环氧化60h后,涂层表面就很难检测到β-NiAl相,γ'-Ni3Al相含量增加。由此说明涂层表层富Al的β-NiAl相为最外层α-Al2O3的形成和增长不断供Al,造成β相自身的Al消耗,发生β-NiAl→γ'-Ni3Al相的转变,β-NiAl含量减少,当其中的Al含量降低到临界浓度以下时,涂层的外表面就会形成一些混合性的氧化物(如NiO、Cr2O3、Ni(Cr,Al)2O4等),抗氧化性变差。而NiCoCrAlYHfSi涂层中近表面的β-NiAl相在循环氧化过程中先减少后增多,氧化循环100h后该涂层表面存在一些β-NiAl相。

2 微观结构和互扩散行为

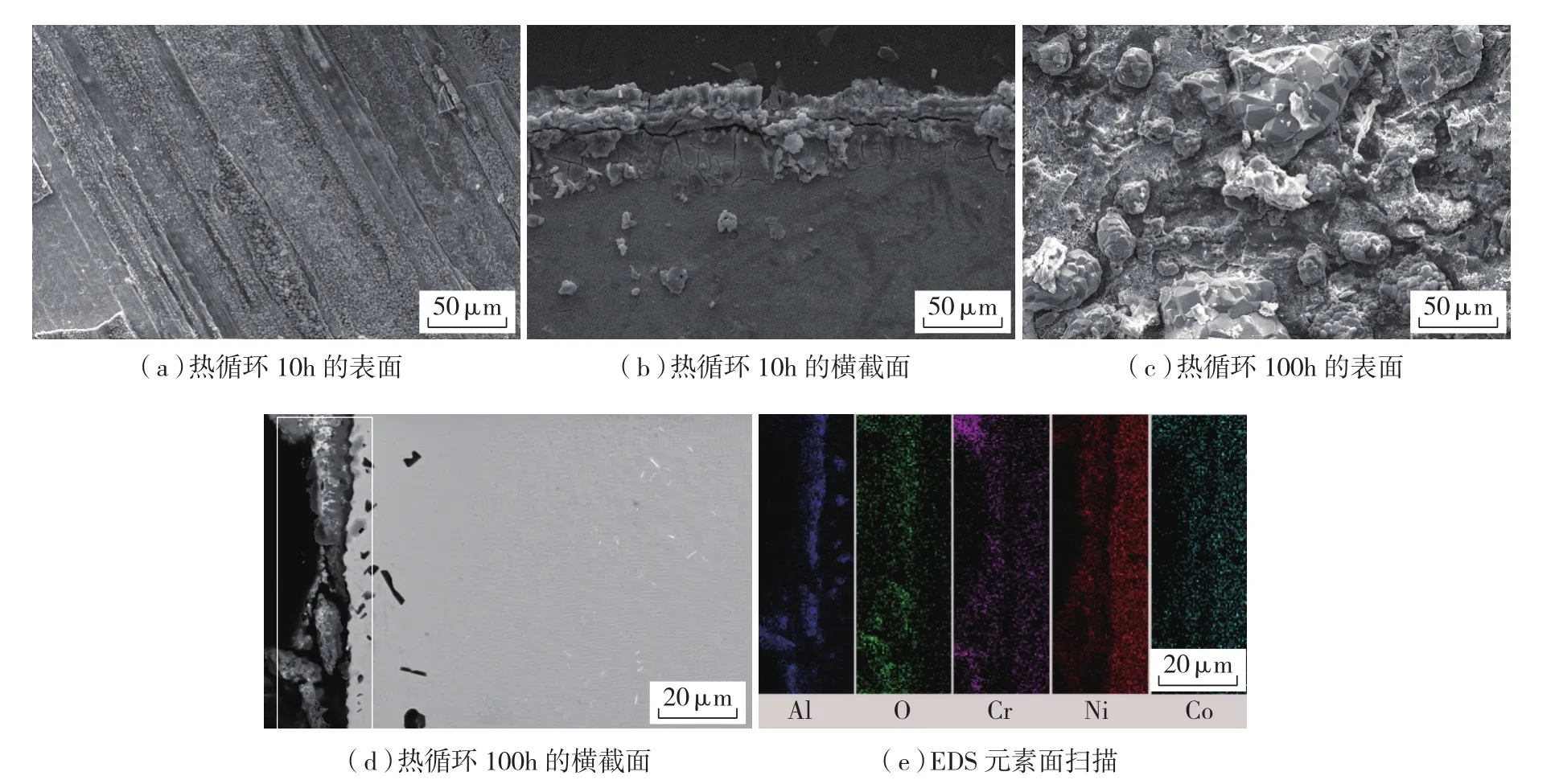

无涂层的DD6合金试样在1100℃下循环氧化不同时间的表面、横截面微观形貌如图3所示。可以看出,合金表面发生较为严重的氧化起皮、裂纹、分层和剥落;随着循环氧化时间延长至100h,合金内部氧化加剧。对试样横截面外表面区域(图3(d))进行EDS面扫描分析,发现该区合金外层含有大量Al、O、Cr、Ni及Co元素,说明表面氧化物除了Al2O3与Cr2O3外,还含有氧化保护作用较差的 NiO、(Ni,Co)Cr2O4、NiAl2O4等氧化物,随着氧化时间的延长,合金表面氧化层剥落越来越严重。

图2 1100℃不同循环氧化时间下NiCoCrAlY涂层与NiCoCrAlYHfSi涂层XRD图谱Fig.2 XRD patterns of coatings oxidized at 1100℃ for different cyclic oxidation time

图3 DD6合金1100℃循环氧化不同时间表面/截面扫描电子微观形貌及元素分布Fig.3 SEM of surface/cross-sectional morphologies and EDS element maps of DD6 superalloy at 1100℃

NiCoCrAlY涂层在1100℃循环氧化10h、100h表面和横截面形貌如图4所示。循环100h后,涂层表面出现少量的微裂纹,且伴有氧化皮的轻微剥落,这是涂层表面热生长氧化物层(TGO)的生长应力和热循环过程中热失配应力不断累积造成的[9]。对其表面进行EDS分析可知,微层剥落后,裸露出的新区成分与涂层的原始成分相近,表明其仍具有形成保护性氧化层的能力,未剥落处如图4(c)区域9 (成分见表2)Al与O重量百分含量总和达94%以上,结合XRD分析结果可知,其成分为α-Al2O3,这种连续致密的TGO可以有效的阻挡外界氧的内扩散,进一步降低试样的氧化。在涂层内部,存在于γ'-Ni3Al相基体中的β-NiAl相大致呈条形,并垂直于沉积表面方向,随着氧化后各元素浓度随距离变化时间的延长,β-NiAl相含量不断减少,γ'-Ni3Al含量增多,利用Image-Proplus(简称IPP)软件计算涂层中β-NiAl相氧化 20h、60h、100h后的体积分数,依次为37.33%、30.75%、14.55%。富Al的β-NiAl相作为Al源,不断向涂层表面扩散形成Al2O3,使TGO层不断增厚,同时也向基体中扩散,使涂层中Al元素含量不断减少,并发生β-NiAl→γ'-Ni3Al的相转变。图4(f)中涂层截面局部区域发生内氧化,形成Al2O3。这主要是由EBPVD制备的NiCoCrAlY涂层具有一定的孔隙,外部氧气借助孔隙容易到达涂层内部,与孔隙周围的Al元素发生反应形成的。

图4 NiCoCrAlY涂层1100℃循环氧化后表面/截面扫描电子微观形貌及元素分布Fig.4 SEM of surface/cross-sectional morphologies and EDS element maps of NiCoCrAlY coating at 1100℃

NiCoCrAlY涂层在循环氧化过程中,与基体存在元素浓度差而发生相互扩散,在二者之间形成了互扩散区(IDZ)和二次反应区(SRZ),如图4(d)~(f)所示,随着循环氧化时间的延长,IDZ与SRZ厚度也逐渐增加。根据图5电子探针显微分析(EPMA)元素分布,NiCoCrAlY涂层/DD6在1100℃循环氧化100h后,IDZ的元素组成与涂层成分趋于一致,而SRZ的元素组成与DD6基体相近,而W、Re等高熔点元素起初只存在于基体中,这表明在热循环氧化过程中,上述高熔点元素由合金基体逐渐扩散至涂层。

根据EDS面扫描图4(h)结果可知,在IDZ与涂层界面附近存在着一些富Cr相,该相除含有大量Cr外,还含有较多的Re和W等,其具体成分见表2(区域35)。SRZ中析出了大量粒状和少量棒状的拓扑密堆相(TCP)[9],对其进行成分分析(区域34、35),发现TCP相富含元素W、Re和Mo,质量分数分别高达37.51%、14.22%和10.61%,如表2所示。

图5 NiCoCrAlY涂层/DD6经1100℃/100h氧化后各元素浓度随与表面距离的变化Fig.5 Element concentration profiles of NiCoCrAlY coating/DD6 specimen with depth from coating to substrate after cyclic oxidation at 1100℃ for 100h

表2 NiCoCrAlY涂层/DD6表面及SRZ的化学成分(质量分数) %

NiCoCrAlYHfSi涂层/DD6试样1100℃不同循环氧化时间后的表面和横截面形貌如图6所示。采用LPPS技术制备的该类涂层表面较为粗糙,内部存在少量气孔;循环氧化100h后涂层表面氧化层依然连续致密,未发生剥落。根据EDS元素分析(图6(c)区域26,成分见表3)并结合XRD分析,表明涂层表面的氧化物主要为Al2O3,含有少量的Ni(Cr,Al)2O4相;涂层内部气孔为氧扩散的快速通道,加速了内氧化进程,氧化产物也是 Al2O3(图 6(f)、图6(g))。涂层中呈多边形不规则形状的β-NiAl相均匀弥散分布于γ'-Ni3Al中,利用IPP软件计算β-NiAl相氧化 20h、60h、100h 后的体积分数,依次为47.92%、38.80%、32.31%,相比于NiCoCrAlY涂层,后者β-NiAl相含量更多且衰减慢。

随着氧化时间的变化,IDZ与SRZ厚 度 也 逐 渐 增 大(表 4),在IDZ与涂层界面附近存在少量富Cr相,其含量明显低于相同条件下的NiCoCrAlY涂层/DD6试样。富Cr相对试样的性能具有不利的影响,表明Hf、Si等活性元素对含Y涂层中富Cr相的形成具有明显的抑制作用。IDZ中析出的白色相含有较多的 Hf、Ta、W 和 Si元素,SRZ 析出的TCP相也呈棒状与粒状,且棒状TCP数量也明显低于粒状TCP。TCP中含有较多的Ta、Re、Si和W。氧化循环过程中,基体中的Mo、W、Ta等元素向涂层扩散,涂层中的Si、Cr、Co和Al等元素向基体扩散。

2 氧化动力学及TGO的增长速率

表3 区域26中NiCoCrAlYHfSi涂层/DD6成分(质量分数) %

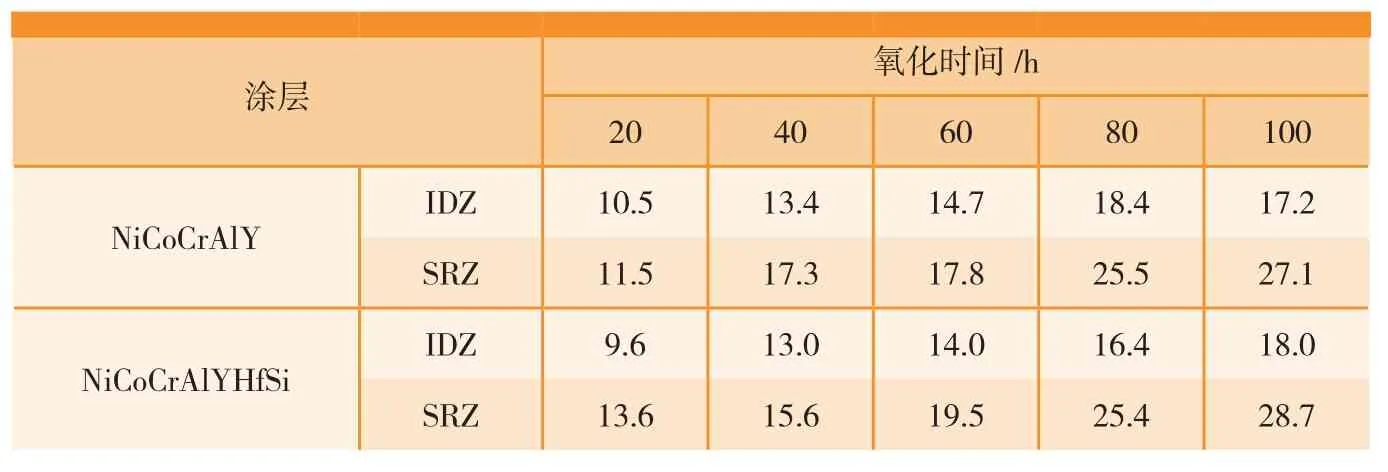

表4 两种涂层的SRZ与IDZ厚度 μm

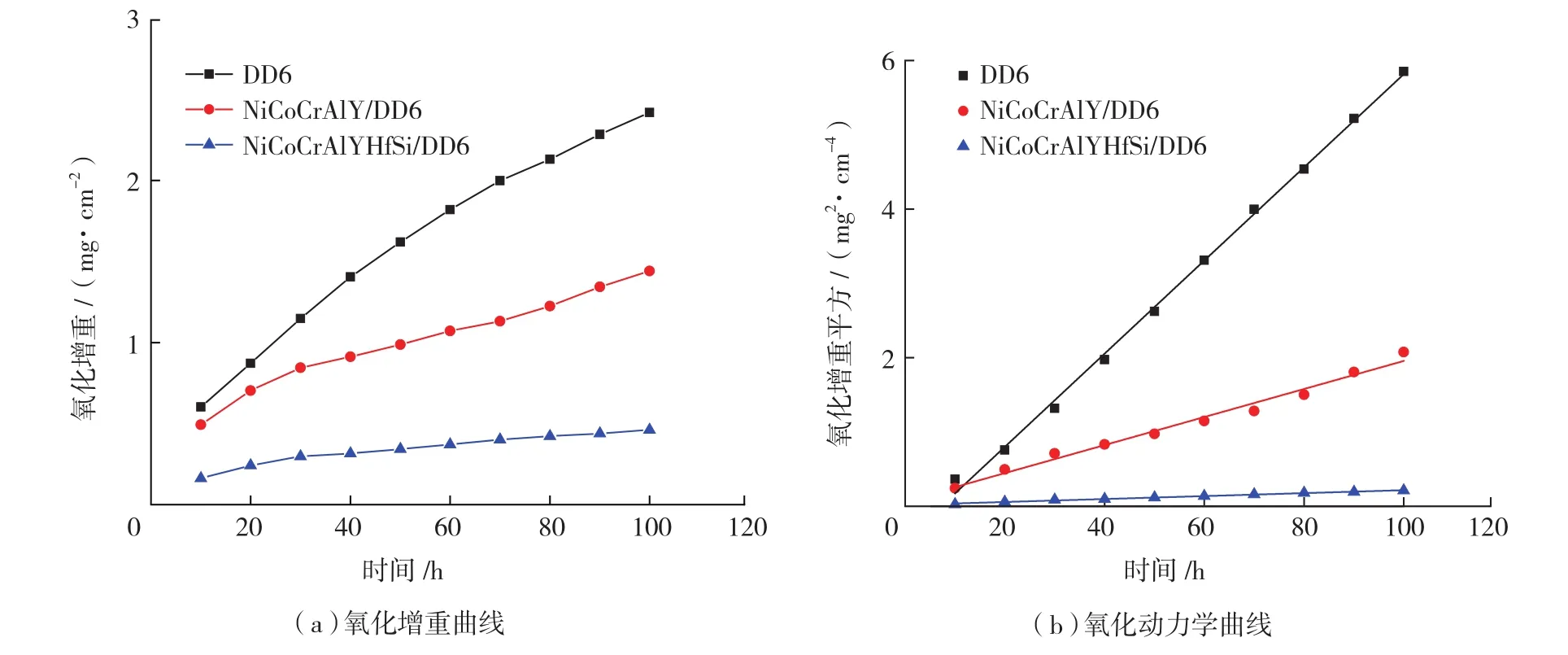

图7 试样的氧化增重及氧化动力学曲线Fig.7 Curves of oxidation weight gain and oxidation kinetics

图7为DD6、NiCoCrAlY涂层/DD6、NiCoCrAlYHfSi涂层 /DD6试样在1100℃循环氧化增重曲线。热循环氧化100h后,DD6试样氧化增重最高,NiCoCrAlY涂层/DD6次之,NiCoCrAlYHfSi涂 层 /DD6最少,循环氧化增重速率符合抛物线规律,分别为 1.74×10-5mg2·cm-4·s-1、5.25×10-6mg2·cm-4·s-1和5.57×10-7mg2·cm-4·s-1。沉积涂层后,基体抗氧化能力大大提高, 且NiCoCrAlYHfSi涂层的循环抗氧化能力更为突出。这主要是由于Hf、Si元素掺杂的含Y涂层进一步提高了涂层的抗氧化能力,从而表现出更优越的抗氧化能力。

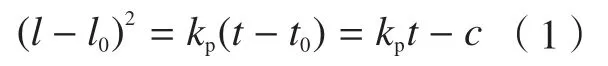

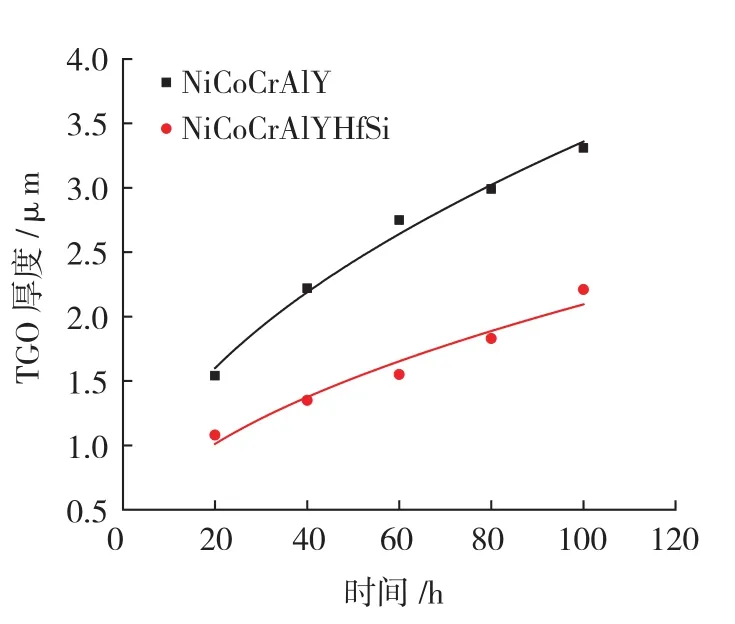

在不同循环氧化时间下测量了NiCoCrAlY涂层/DD6、NiCoCrAlYHfSi涂层/DD6试样TGO的平均厚度随循环氧化时间的变化(图8,同一条件下至少取5处的平均值)。在100h的循环氧化时间内这两种涂层的TGO的厚度均未超过临界值(6~9μm)[10-11]。TGO 的生长是由扩散控制的过程,生长速率也应该遵循抛物线规律,用Lagrange多项式数值分析模型[12]表示为:

式中,l为TGO厚度;t为氧化时间;kp为速率常数,μm2/h;l0为养化t0时间后对应的TGO厚度,C为常数。图8中的散点对应TGO增厚速率曲线,实线为拟合结果,与实测值较为吻合。经计算得 NiCoCrAlY、NiCoCrAlYHfSi涂层TGO的增长速 率kp分 别 为 1.01×10-1μm2/h、3.84×10-2μm2/h,若不考虑涂层剥落,简单按照临界厚度的下限计算,在此种条件下,二者对应的寿命分别为356.43h和937.5h。这表明Hf、Si元素的添加对TGO的生长具有一定的抑制作用。这与Hou等[13]研究发现Hf或Si等活性元素(RE)能降低合金的氧化层增长速率试验结果一致。

图8 TGO平均厚度及增长速率曲线Fig.8 TGO average thickness as a function of oxidation time and growth rate kinetics

结论

(1)NiCoCrAlY 涂 层 和NiCoCrAlYHfSi涂层大大地提高了DD6高温合金基体的抗氧化能力,经1100℃循环氧化100h后,对应的β-NiAl相体积分数分别为14.55%、32.31%;前者的TGO厚度为3.31μm,后者的TGO厚度为2.28μm。两种涂层的外表面仍为致密连续的α-Al2O3。

(2)在1100℃热循环氧化过程中,NiCoCrAlY涂层、NiCoCrAlYHfSi涂层与DD6之间形成的IDZ和SRZ厚度均随氧化时间的延长而增大,100h后IDZ+SRZ的厚度可达40μm以上。SRZ中析出少量棒状和大量粒状TCP相,相中W、Re和Mo的质量分数分别高达37.51%,14.22%和10.61%,而Al的含量很少,造成基体中高熔点元素贫化。

(3)涂层成分对试样中物相有一定的影响,活性元素Hf、Si元素对IDZ与涂层界面附近富Cr相的形成和TGO的生长速率具有抑制作用。采用TGO增厚速率模型可以简单预测NiCoCrAlY涂层、NiCoCrAlYHfSi涂层寿命分别高达356.43h和937.5h。

参 考 文 献

[1]孙晓峰,金涛,周亦胄,等.镍基单晶高温合金研究进展[J].中国材料进展,2012,12(31):1-11.

SUN Xiaofeng, JIN Tao, ZHOU Yizhou, et al. Research progress of nickel-base single crystal superalloys[J]. Materials China, 2012,12(31):1-11.

[2]WALLWORK G R, HED A Z.Some limiting factors in the use of alloys at high temperatures[J]. Oxidation of Metals,1971,3(2):171-184.

[3]SAUNDERS S R J, NICHOLLS J R.Oxidation, hot corrosion and protection of metallic materials[M]. Netherlands: Elsevier, 1996.

[4]CHENG K Y, JO C Y, JIN T, et al.Precipitation behavior of μ phase and creep rupture in single crystal superalloy CMSX-4[J]. Journal of Alloys and Compounds, 2011,509(25):7078-7086.

[5]HIDEYUKI M, TAKASHi S. Anisotropy of secondary reaction zone formation in aluminized Ni-based single-crystal superalloys[J]. Scripta Materialia, 2008, 59(4): 428-431.

[6]WALSTON W S, SCHAEFFER J C,MURPHY W H. A new type of microstructure instability in superalloy-SRZ[J/OL]. http://Dol:10.7449/1996/superalloys-1996_9_18.

[7]HANCOCK P, NICHOLLS J R.Fundamental and engineering aspects of coatings for diesel and gas turbines[J]. NATO Workshops into Advanced Coatings for Diesels and Gas Turbines, 1994, 3: 31-58.

[8]姚锐,郭洪波,彭徽,等. NiCoCrAlYSi涂层/DD6单晶高温合金界面再结晶和互扩散行为 [J]. 航空学报,2011, 32(4): 751-757.YAO Rui, GUO Hongbo, PENG Hui,et al. Recrystallization and interdiffusionbehavior of NiCoCrAlYSi coating/ DD6 single crystal superalloy system[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(4): 751-757.

[9]ROGER C. The superalloys fundamentals and applications[M]. Cambridge:Cambridge University Press, 2006:158-162.

[10]TOLPYGO V K, CLARKE D R,MURPHY K S. Alumina scale failure resulting from stress relaxation[J]. Surface and Coatings Technology, 1999, 120-121:1-7.

[11]TOMIMATSU T, ZHU S, KAGAWA Y. Effect of thermal exposure on stress distribution in TGO layer of EB-PVD TBC [J].Acta Materialia, 2003, 51: 2397-2405.

[12]STOER J, BULIRSCH R. Introduction to numerical analysis springer[J]. Computers and Mathematics with Applications, 2003, 46(2-3):509-510.

[13]HOU P Y, STRINGER J. The effect of reactive element additions on the selective oxidetion, growth and adhesion of chromia scales[J]. Materials Science and Engineering,1995, 202A: 1-10.