加筋壁板VARI整体成型工艺设计与验证*

2017-05-16丛晶洁陈志平胡忠民

丛晶洁 , 陈志平 ,2, 胡忠民

(1.中国商飞北京民用飞机技术研究中心,北京 102211;2. 江苏恒神股份有限公司,丹阳 212314)

先进轻质复合材料凭借其具有高比强度和比刚度,耐腐蚀和抗疲劳性能好,以及易于整体成型等优点,正在逐步成为国内外新一代飞机的主要结构材料。其中波音波音787和空客A350中复合材料的结构重量已经高达50%和52%[1-2]。当前先进复合材料在飞机结构中的用量已经成为衡量飞机技术水平先进性的重要标志,也是大幅度提高飞机产品性能和市场竞争力的重要保证。

传统的飞机结构中,由金属蒙皮及纵横向加强件构成的壁板结构件是最常见的结构,随着复合材料逐步进入航空领域并成为金属材料的替代品,复合材料加筋壁板已逐渐成为航空先进复合材料应用最普遍的结构件之一,特别是在大尺寸的翼面和机身等主承力结构中广泛使用,如波音737平尾壁板、L-1011垂尾壁板、F-16垂尾壁板、AV-8B机翼与水平尾翼壁板、F-18垂尾壁板及A320平尾及垂尾壁板等。与金属壁板相比,复合材料加筋壁板更容易发挥设计师的创造性,可以通过恰当的铺层裁剪及整体化结构设计,实现强度、刚度、重量、性能的多重优化,减少零件数量和装配工作量的同时获得更低的结构重量[3-4];但是复合材料壁板结构通常制造起来相当复杂,需要针对不同典型壁板结构开展必要的成型工艺及验证研究。国际上较早就开展了复合材料加筋壁板结构的成型工艺相关研究,并在多个型号上得到验证,国内相关研究也已开展,但大部分壁板结构采用热压罐/预浸料共固化、胶接共固化或二次胶接成型工艺方法完成制备[5-6]。

随着复合材料用量的不断增加,传统的预浸料/热压罐成型工艺存在的问题不断暴露出来,特别是繁琐的工艺过程、高额的材料成本以及高投资配套设备所带来的高昂的制造成本。低成本及高整体性的成型技术已经成为新一代复合材料的发展方向。真空辅助树脂渗透成型(Vacuum Assisted Resin Infusion,VARI)作为一种典型的低成本液体成型工艺已广泛应用于复合材料制备中,并先后在美国及欧盟ACT、CAI以及TANGO等计划中作为关键低成本制造技术而被广泛研究[7-9]。

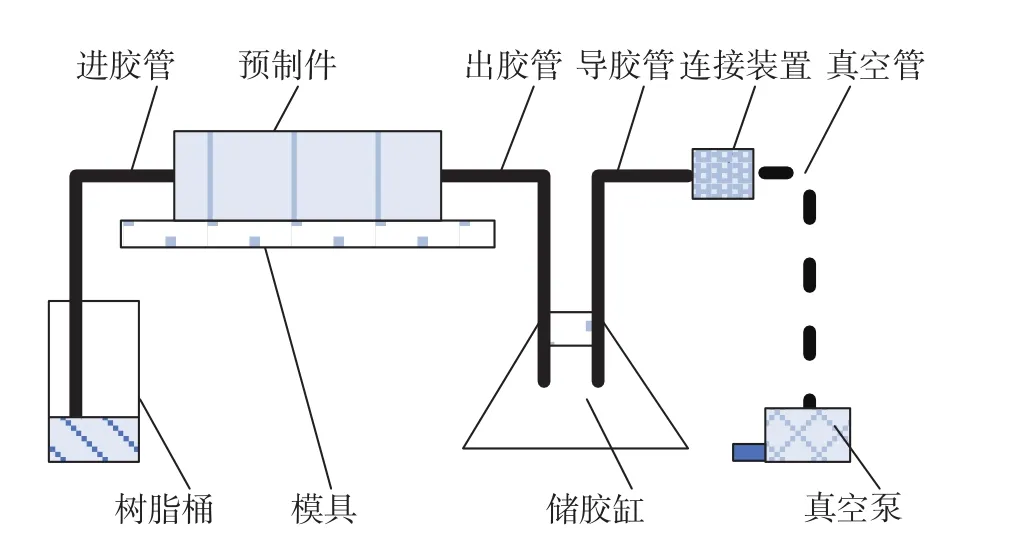

VARI成型工艺原理如图1所示,首先将预先制备好的预制体放置在单面刚性模具上,真空封装后进行预压实,而后在真空作用下促使树脂浸润干态纤维预成型体,而后在室温或烘箱中固化成型。相比传统工艺,VARI工艺在一个大气压下完成,不需要额外施加压力,省却了热压罐及配套设备的高额投入,且所成型零件的尺寸不受热压罐尺寸的限制,尤其适用于超大尺寸复合材料零件成型;同时可以结合缝合、编织等三维增强手段实现复杂构件的整体成型,减少零件和紧固件数量,实现降低制造成本的目标。

尽管VARI工艺具有众多的优点,但目前尚未达到在航空复合材料构件上大规模应用的要求,所成型复合材料结构普遍存在厚度均匀性差的问题。为解决上述问题国内外研究人员在液体成型工艺质量影响因素分析[10]以及树脂流动模拟等方面做了大量研究工作[11-16],但缺少针对典型结构件开展VARI整体成型工艺设计及验证相关研究。本文以一种典型变截面加筋壁板为研究对象,充分利用VARI成型工艺特点,完成内嵌式模具工装设计及成型工艺流程,同时采用PAM-RTM软件对树脂流道进行模拟优化,最终结合加筋壁板VARI工艺试验结果进行验证。

图1 VARI工艺原理Fig.1 Process of VARI

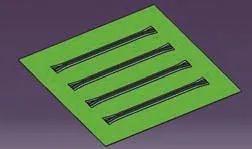

图2 加筋壁板结构Fig.2 Structure of stiffened panels

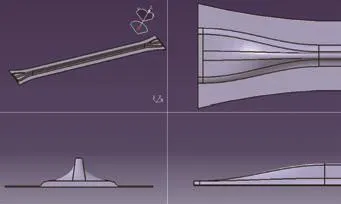

图3 筋条细节Fig.3 Stiffener structure

1 成型工艺设计

1.1 壁板结构

复合材料加筋壁板结构如图2所示,尺寸为1018mm×1018mm,包括4根“T”型筋条和蒙皮。其中“T”型筋条两端设计为展开形式,属于变截面结构,其详细设计见图3。变截面的筋条区域增加了纤维预制体的预成型难度以及零件最终成型尺寸精度。壁板蒙皮区域铺层设计为[±45/(0)14/±45],共计16层;筋条区域铺层设计为[±45/(+45/0/-45/90)2s/±45],共计18层。

1.2 工艺材料

树脂体系:BA9912,中温环氧树脂,中航复合材料责任有限公司。

增强织物:G0803织物,美国赫氏复合材料公司;U7192单向帘子布,碳VII纤维单向机织物,国产碳III纤维单向机织物[10]。

1.3 成型模具

复合材料VARI成型过程中只有一个真空压力进行压实,属于一种低压成型的工艺方法,且布置有大量的树脂管道,要求模具结构在保证型面形状和尺寸精度的同时,还能满足真空环境下树脂渗透成型及脱模的需要,所以很难直接采用热压罐成型的模具设计思路进行VARI 成型加筋壁板结构的模具设计。

对于复合材料加筋壁板而言,如何保证 “T”形筋条与蒙皮间相对位置的控制为其成型模具设计的关键要点。常规的加筋壁板结构多采用组合模具设计方案,即分别设计蒙皮与筋条的成型模具,并通过连接装置将二者重新装配连接在一起。该种设计方案的优点是模具加工简单,其缺点是成型过程中“T”形筋条与蒙皮间的相对位置将受模具装配精度的影响,同时这种组合式成型模具直接影响VARI液体成型过程中树脂流道的设计布局。

翻译是一种心理活动,是对原语的解码并提取意义,然后用目标语言进行编码的过程。方梦之也认为“翻译过程中译者受多种心理机制的作用,译者的心理状态对转换行为产生直接影响”。[1]“翻译心理学从文化心理学的角度分析把“误译”分为“有意识误译”和“无意识误译”。“无意识误译”源自于译者的无意识误读,这不属于翻译心理学研究的范畴。而“有意识误译”是指译者翻译时故意误读;译者的故意误读受控于译者的文化心理因素,如译者的本土文化意识形态(包括政治态度)[2]24,有意识误译实际上就是归化的表现。

基于加筋壁板结构设计特点,完成加筋壁板模具内嵌式模具设计方案如图4所示,可以较好地满足VARI成型工艺需求,保证了变截面筋条区域在真空环境下的充分传压及成型质量,同时也不会限制树脂的渗透。此外,预制体成型模和壁板结构液体渗透成型模合二为一,简化了变截面预制体的工艺操作过程,同时确保了筋条与蒙皮的相对位置精度,简化了模具的设计制造,节省了加工成本。

图4 模具设计方案Fig.4 Designing of mold

图5 壁板整体成型流程Fig.5 Flow of the steps of making stiffened panels

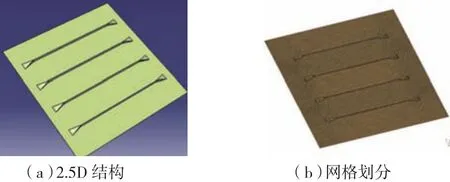

图6 结构模型网格划分Fig.6 Meshing of structure

表1 模型尺寸及工艺模拟参数

1.4 制备流程

加筋壁板结构VARI成型工艺制备流程设计如图5所示,包括以下工序内容:

(1) 模具制备:将内嵌式成型模具整体清理干净,确保工装表面及内槽区域清洁、无油脂,并涂以脱模材料备用。

(2) 筋条预成型:将G0803织物及U7192单向帘子布按设计给定铺层角度及工艺尺寸裁剪,按工艺外形及顺序进行变截面筋条铺贴预成型;同时确保铺层质量,不出现纤维架桥、皱褶、屈曲、夹杂物等现象。

(3)预制体定位:将变截面筋条预制体置入模具内部沟槽进行充分压实并定位,根据需要对变截面区域修形至所要求尺寸。

(4) 蒙皮铺层:在模具及筋条区域上表面完成蒙皮铺层铺叠成型,根据需要预压实处理。

(5)真空封装压实:蒙皮铺层上表面依次铺放脱模布、导流网、隔离膜、吸胶毡及真空袋等辅助材料进行真空封装压实处理。

(6) 固化成型:真空压力作用下促使液体树脂流动并完成增强纤维充分浸润后,升温固化成型。

1.5 树脂流道方案

在VARI 成型加筋壁板结构的过程中,增强纤维的浸润通过真空压力作用下树脂流动完成,而树脂的流动浸润通常受到纤维铺叠方式、注胶管路的布置、导流及出胶方式的影响,不合理的流道设计通常导致复合材料制件产生干斑、富脂及厚度分布不均匀等缺陷,最终影响产品性能。

基于计算机软件完成的树脂流动模拟技术,可以对工艺过程中树脂在增强体中的流动形式、充模时间以及不同时间点对应充模压力进行仿真模拟,从而避免由于树脂流道设计方案不合理造成零件报废,以及时间和成本的浪费。

本文基于PAM-RTM软件完成树脂流道设计方案的优选。首先结合加筋壁板的结构特点,得到简化的2.5D结构,导入Hypermesh中完成网格划分如图6所示,模拟相关参数见表1;其次,根据实际经验完成树脂流道设计方案,如表2所示 ;最后将网格数模导入 PAMRTM 软件,并结合预先设定的树脂流道设计方案、预制体的渗透率、树脂渗透粘度、渗透温度和铺层形式等参数对各方案进行仿真模拟,最后通过充型时间长短、充型是否完全和工艺的可操作性等多方面因素进行综合评定,选择最佳的流道布局方案。

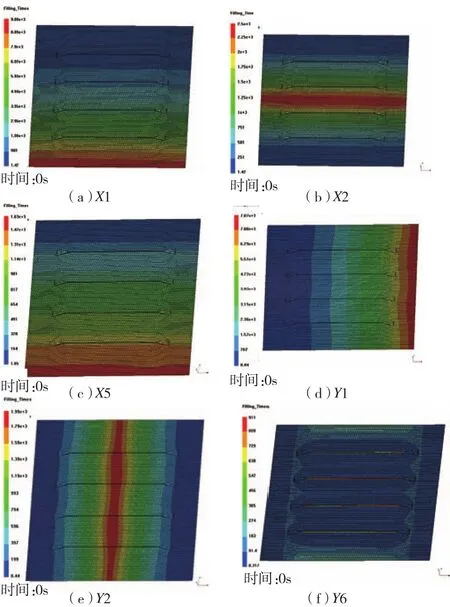

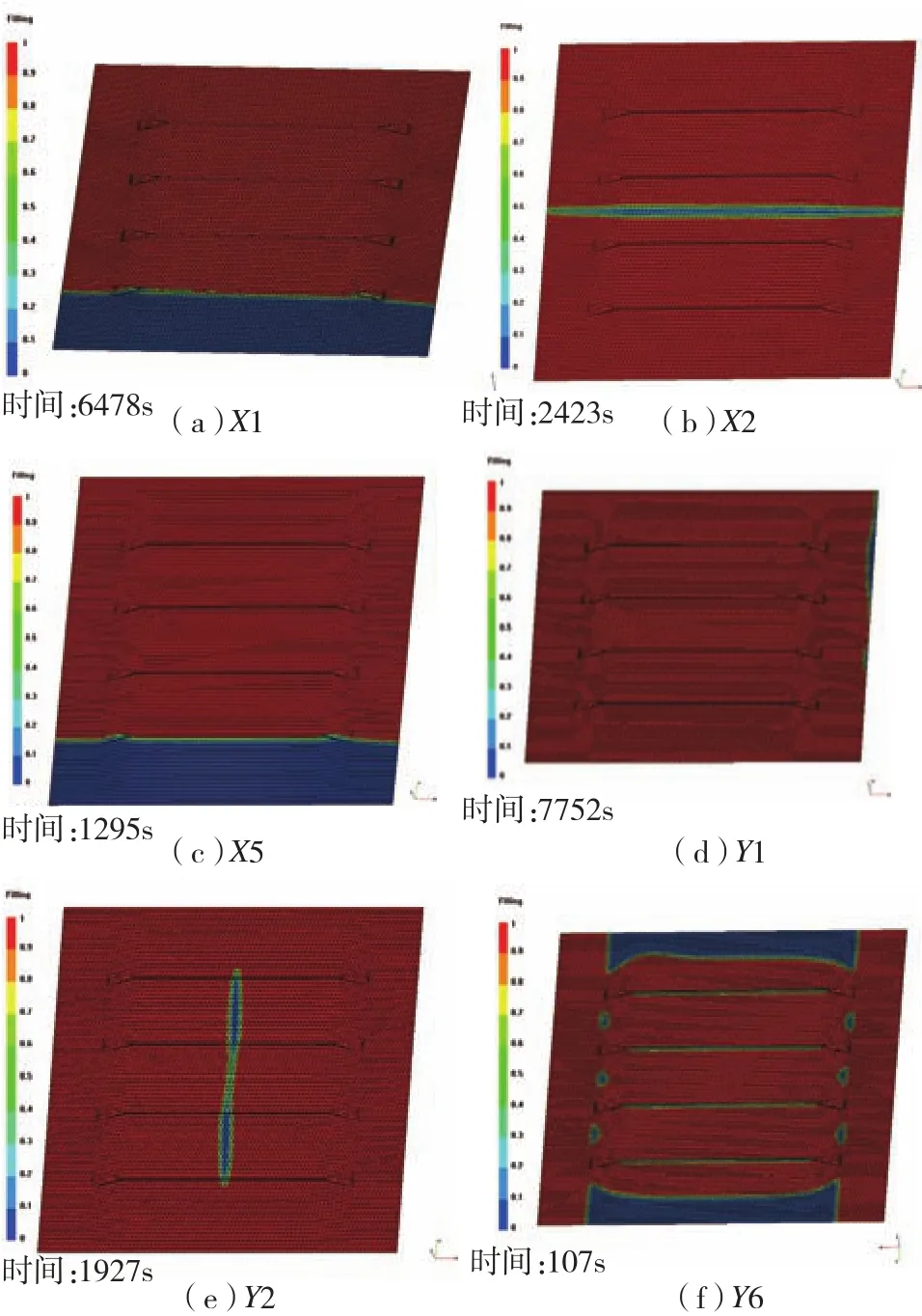

根据经验设计表2所示的6种VARI工艺流道方案,通过PAM-RTM软件进行加筋壁板注胶过程树脂流动模拟;考虑重力加速度对树脂渗透的作用,得到不同方案的树脂填充时间分布及可能发生缺陷的树脂流动前锋图像如图7、8所示。其中X1、Y1两组方案的树脂充模时间超过1h,容易超出树脂体系的工艺操作期,为避免树脂完全浸润纤维之前发生凝胶固化,初步排除。由图8分析可见,X2、Y2两组方案中,树脂最后到达的位置(蓝色区域)不属于上下边缘区域,不利于溢胶口位置的设置,容易形成气泡、干斑等缺陷。Y6方案中,由于树脂流动的边缘效应,边线区域树脂流动较快,导致靠近边缘的位置易产生树脂流动“孤岛”,进一步产生厚度不均匀、树脂填充不完全等问题。最终,选择X5方案为该壁板结构件的VARI整体成型树脂流道方案,该方案在X轴方向均布5个注胶管路进行注射,树脂流动距离更短,所以其充模时间较短总计1630s;此外采用交替进出胶的流道布局设置,可以有效避免树脂流动过程中不同管路间相互干涉产生树脂交汇,并导致干斑等缺陷[10-12]。

表2 流道设计方案及充模时间

图7 树脂充模时间模拟结果Fig.7 Simulation results of resin filling time

图8 树脂流动前锋模拟结果Fig.8 Simulation results of resin flow

2 工艺试验验证

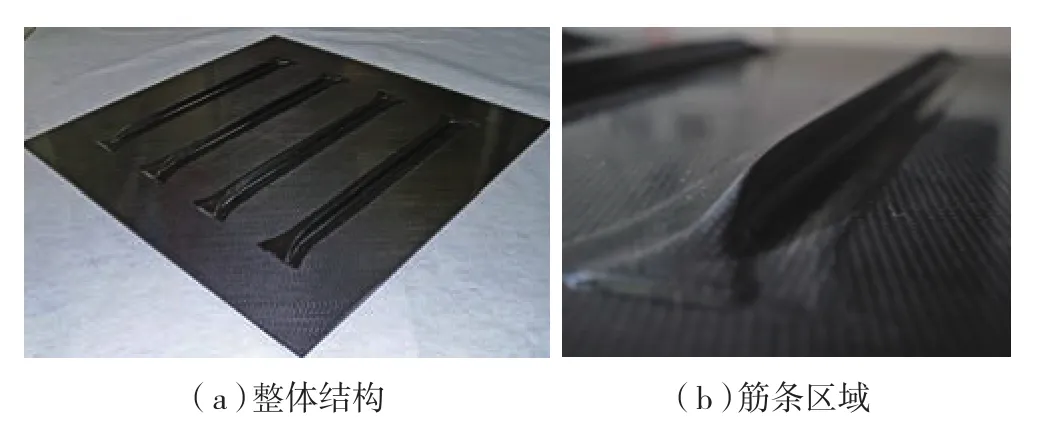

根据前期工艺设计方案,完成了复合材料加筋壁板的研制(见图9)。其外表光滑无褶皱,内部质量稳定,无贫胶、干斑缺陷;采用FCC-B-1型超声检测仪按GJB1038.1a-2004标准要求对典型件进行全覆盖无损检测,未在典型件内部发现缺陷;采用厚度CL400超声测厚仪对典型件进行厚度分布测量,其厚度偏差在±5%范围内,厚度均匀性良好。

3 结论

(1)研究了VARI液体成型工艺特点,并针对典型加筋壁板结构设计特点,完成了VARI工艺整体成型模具及制备流程设计。

(2)基于计算机软件完成树脂流道设计方案的优选。采用PAM-RTM软件对不同工艺方案树脂流动过程进行仿真模拟,选择X向5个注胶管路的流道设计,可以有效避免不同注胶管路间相互干涉产生树脂交汇并导致干斑等缺陷。

(3)采用VARI工艺制备了加筋壁板构件,并对选定方案进行评估,对其进行超声无损检测与厚度测量。无损检测结果显示构件内部无明显缺陷,厚度测量结果显示厚度偏差在±5%范围内,厚度分布较均匀,为复合材料加筋壁板VARI整体成型的工艺设计及制造提供了参考。

图9 加筋壁板结构Fig.9 Structure of stiffened panel

参 考 文 献

[1]NIGGEMANN C, SONG Y S, GILLESPIE J W, et al.Experimental investigation of the controlled atmospheric pressure resin infusion (CAPRI) process[J]. Journal of Composite Materials, 2008, 42(11):1049-1061.

[2]TSOTSIS T K. Interlayer toughening of composite materials[J].Polymer Composites, 2009, 30 (1): 70-86.

[3]金迪, 寇艳荣. 复合材料加筋壁板结构选型设计[J]. 复合材料学报, 2016, 33(5): 1142-1146.

JIN Di, KOU Yanrong. Structural style-selection design of composite stiffened panel[J]. Acta Materiae Compositae Sinica, 2016, 33(5): 1142-1146.

[4]温永海, 宫少波, 周国臣. 复合材料整体加筋壁板设计、工艺和试验技术研究[C]//第17届全国复合材料学会会议论文, 北京:中国宇航出版社, 2012.

WEN Yonghai, GONG Shaobo, ZHOU Guochen. Study of the design,process and test of composite integrated stiffened web plate[C]//Proceedings of 17th National Conference on Composite Materials, China Space Press,2012.

[5]荀国立, 徐洪波. 复合材料帽型加筋壁板典型件共固化成型[C]//第17届全国复合材料学术会议论文, 北京:中国宇航出版社,2012: 536-538.

XUN Guoli, XU Hongbo. Co-curing molding on typical composites structure of “hat” Stringer panel[C]//Proceedings of 17th National Conference on Composite Materials, China Space Press, 2012: 536-538.

[6]李向苏, 尹龙, 李敏. 泡沫填充帽型加筋结构复合材料壁板成型工艺研究[J]. 高科技纤维与应用, 2011, 36(5): 15-17.

LI Xiangsu, YIN Long, LI Min. Composite reinforced foam-filled cap-shaped wall structure of manufacturing process[J]. Hi-Tech Fiber &Application, 2011, 36(5): 15-17.

[7]陶积柏, 王绍凯, 李敏, 等. 三维夹芯层连织物复合材料真空辅助成型工艺影响因素[J].复合材料学报, 2010, 27(4): 81-86.

TAO Jibai, WANG Shaokai, LI Min, et al. Influence factors of vacuum assisted resin transfer molding process for 3D spacer fabric composites[J].Acta Materiae Compositae Sinica, 2010, 27(4): 81-86.

[8]潘利剑, 刘卫平, 陈萍, 等. 真空辅助成型工艺中预成型体的厚度变化与过流控制[J].复合材料学报, 2012, 29(5): 244-248.

PAN Lijian, LIU Weiping, CHEN Ping, et al. Change in preform thickness throughout the vacuum assisted resin infusion process and the post-filling control[J]. Acta Materiae Compositae Sinica, 2012, 29(5): 244-248.

[9]刘强, 赵龙, 卓鹏, 等. VARI技术在民机襟翼结构上的应用研究[J]. 航空制造技术, 2013(22): 80-83.

LIU Qiang, ZHAO Long, ZHUO Peng, et al. Application of VARI technology in civil aircraft wing flap structure[J]. Aeronautical Manufacturing Technology, 2013(22): 80-83.

[10]刘强, 赵龙, 曹正华. VARI工艺成型纤维增强树脂复合材料层合板厚度和纤维体积分数的影响因素[J]. 复合材料学报, 2013,30(6): 90-95.

LIU Qiang, ZHAO Long, CAO Zhenghua. Key factors on the thickness and volume fraction of fiber reinforced resin composite laminates molded via VARI technology[J]. Acta Materiae Compositae Sinica, 2013, 30(6): 90-95.

[11]姜茂川, 赵龙, 刘强, 等. VARI液体成型工艺制备复合材料帽形泡沫夹芯构件的工艺模拟及验证[J]. 复合材料学报, 2013,30(S1): 266-272.

JIANG Maohuan, ZHAO Long, LIU Qiang, et al. Process simulation and testing of composite cap-shaped foam core sandwich structure by VARI process[J]. Acta Materiae Compositae Sinica, 2013, 30(S1): 266-272.

[12]肖飞, 原崇新, 丛晶洁. 复合材料加筋壁板结构件VARI液体成型工艺计算模拟[J]. 航空材料学报, 2016, 36(4): 47-54.

XIAO Fei, YUAN Chongxin, CONG Jingjie. Process simulation of composite stiffened panels[J]. Journal of Aeronautical Materials, 2016,36(4): 47-54.

[13]MATSUZAKI R, KOBAYASHI S, TODOROKI A, et al. Flow control by progressive forecasting using numerical simulation during vacuum-assisted resin transfer molding[J]. Composites: Part A, 2013, 45(2):79-87.

[14]DEVALVE C, PITCHUMANI R. Simulation of void formation in liquid composite molding processes[J]. Composites: Part A, 2013, 51(8):22-32.

[15]ALMS J, ADVANI S G. Simulation and experimental validation of flow flooding chamber method of resin delivery in liquid composite molding[J]. Composites: Part A, 2007, 38(10): 2131-2141.

[16]GOVIGNON Q, BICKERTON S, KELLY P A. Simulation of the reinforcement compaction and resin flow during the complete resin infusion process[J]. Composites: Part A, 2010, 41(1): 45-57.