基于Workbench的主起落架车架前轮叉应力分析及结构优化设计

2017-05-16张显余

李 静, 张显余

(空军航空大学,长春 130022)

飞机起落架作为飞机主要的功能部件之一,在飞机的起飞、着陆、停放和滑行中起着至关重要的作用。在某型飞机检修过程中多次发现其主起落架车架前轮叉根部出现了疲劳裂纹,作为主起落架车架的关键结构,其性能优劣严重影响飞机的安全性与正常出勤率。因此对于某型飞机主起落架车架前轮叉的结构分析以及优化改进设计很有必要,同时也非常具有研究意义。

长期以来,科研人员对起落架的研究比较多,但对车架关键件前轮叉的研究却很少,大多数针对起落架的研究只是针对某一种方法进行优化分析,优化后的结构达不到最优,而采用联合优化方法进行优化,不断递进使结构可达到更优的效果。刘文斌等[1]基于结构拓扑优化方法对某型无人机起落架进行优化,使结构不仅减重20%,还大大降低了应力水平。张明等[2]根据起落架不同设计阶段需求,先后运用拓扑优化、尺寸优化和形状优化技术,与传统优化方法相比,切实提高了起落架的设计效率和性能,实现了起落架结构的快速设计和轻量化设计。

本文依据前轮叉现有问题,对结构进行静力学分析,得到其薄弱部位,然后利用拓扑优化方法对结构进行计算分析与改进,提高材料使用效率,再对拓扑优化后的结构重新进行目标设定, 使结构满足更多的约束条件,以达到更优设计。依据优化结果分别进行建模分析并与优化前的结构进行对比分析。

1 车架前轮叉及其三维模型的建立

某型飞机主起落架车架属于多轮式起落架,车架由前轮叉、后轮叉和车架大梁组成[3]。车架主要承受来自飞机的重力与冲击载荷,前后轮叉是直接与车轮轴相连的关键结构,飞机在降落时受到的巨大冲击载荷直接传递到车轮轴上,进而作用在前后轮叉上,同时飞机在刹车过程中车架前摇臂的拉力与减震稳定器的作用力,和地面不平导致飞机不断颤振的作用力,直接使前后轮叉受到弯、扭等各种复杂力矩的作用。

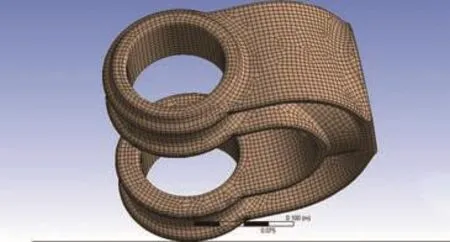

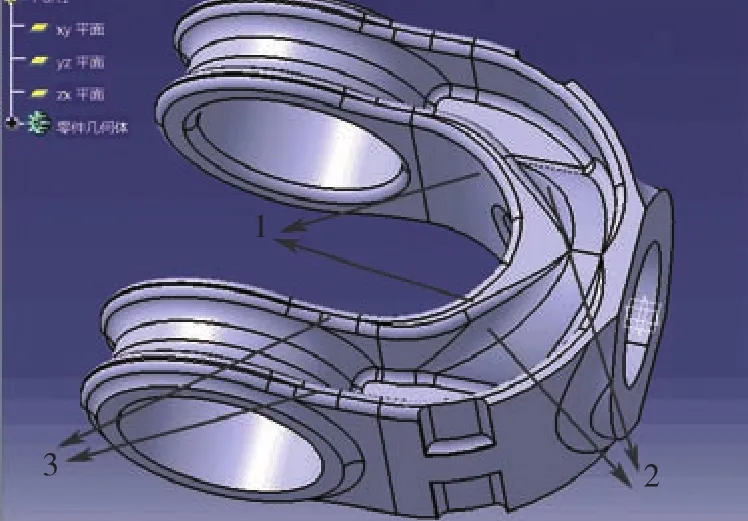

在进行有限元分析之前,首先要建立结构模型,模型应尽可能与实物相吻合,使分析结果更加接近真实情况。本文选用CATIA方法进行建模,然后将建立好的模型导入ANSYS Workbench中对其进行分析,建立如图1所示模型。

2 结构应力分析

2.1 几何模型的导入与网格划分

首先建立几何模型的坐标系,以x轴正方向代表航向,y轴垂直向上为正,z轴按右手定则确定。利用CATIA建立主起落架车架前轮叉模型,然后将所建立的三维前轮叉模型以.stp格式导入Workbench中。运用六面体主导法将模型进行网格划分,网格尺寸设置为5mm。如图2所示,有限元模型网格单元划分为49871个,节点数为164912个。

2.2 前轮叉材料参数设定

主起落架车架前轮叉所用材料为30CrMnSiNi2A高强度钢,30Cr材料的弹性模量为211GPa,泊松比为0.28,材料的强度极限为 1767MPa,密度为 7850kg/m3,屈服应力为1456MPa[4]。

2.3 边界条件与载荷设置

图1 主起落架车架前轮叉模型Fig.1 Model of main landing gear frame front fork

图2 起落架车架前轮叉网格模型Fig.2 Undercarriage frame front fork grid model

本文以某型飞机主起落架车架前轮叉为研究对象,主起落架在实际工作中主要有滑行、着陆撞击、刹车、转弯和试车这5种主要工况,结合这5种工况工作机制以及所受载荷进行对比分析得出,其中对飞机安全影响最大且最危险的是着陆和滑行这两种典型工况。因此,本文结合这两种典型工况对结构进行分析计算,结合飞机典型工况滑跑与降落的实际情况,对前轮叉进行约束与载荷设置处理。因车架前轮叉和车架大梁焊接,故对前轮叉与车架大梁连接处施加固定约束。地面传来的外载对起落架的作用转化为车轴的弯矩、剪力和扭矩等向车架传递,再通过减震支柱传给机身。车轴与前轮叉之间套接,车轴上传递的载荷直接作用在前轮叉左右耳片上。通过对两种典型工况下的受力情况进行分析计算得到:对结构进行滑跑分析时,在前轮叉的两个耳片内壁上分别施加沿y轴正方向244kN的力,对结构进行着陆分析时,在前轮叉的两个耳片上分别施加沿y轴正方向91.5kN的力和沿x轴负方向73.2kN的力。

2.4 前轮叉的静力学分析

根据第四强度理论,平面单元在剪流作用下,所受到的相当应力为:

平均应力为:

强度校核公式[5]为:

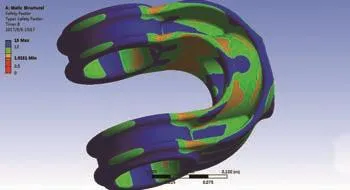

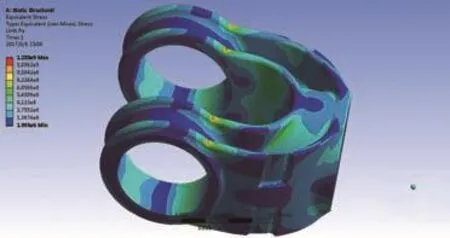

通过将模型在ANSYS Workbench中进行工况一的加载约束静力学分析之后,可以非常直观地观察结果,前轮叉的Von-Mises等效应力云图如图3所示,Safety-Factor安全系数云图如图4所示。

可以发现在轮叉根部、轴孔外侧过渡处应力最大,与裂纹出现的位置比较一致,最大应力为805MPa,前轮叉的材料屈服极限为1456MPa,取安全系数为1.5时,材料的许用应力为1456/1.5=970.7(MPa),最大应力小于材料许用应力,但是已经比较接近了,极易发生疲劳破坏,影响前轮叉的使用寿命。

对前轮叉在工况二条件下进行分析,得到的Von-Mises等效应力云图和Safety-Factor安全系数云图。在对工况二的受力情况进行分析得出,前轮叉应力最大的位置和安全系数最小的位置与工况一的情况一样,都出现在同一位置,只是最大应力为350.3 MPa。综合车架前轮叉在两种典型工况条件下的分析可得,在实际使用中,前轮叉的根部极易产生疲劳破坏,引起疲劳裂纹,影响整个起落架车架的寿命。

图3 前轮叉Von-Mises等效应力云图Fig.3 Front fork Von-Mises equivalent stress nephogram

图4 前轮叉Safety-Factor安全系数云图Fig.4 Front fork Safety - Factor safety coefficient nephogram

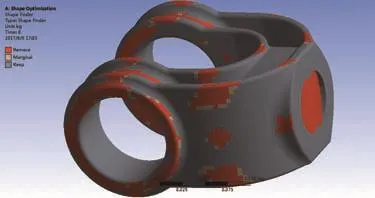

图5 拓扑优化结果图Fig.5 Topology optimization result

图6 拓扑优化后结构模型Fig.6 Model of the structure after topology optimization

图7 拓扑优化后Von-Mises应力云图Fig.7 Von-Mises stress nephogram after topology optimization

图8 拓扑优化后安全系数云图Fig.8 Security coefficient nephogram after topology optimization

3 结构拓扑优化

3.1 建立数学优化模型

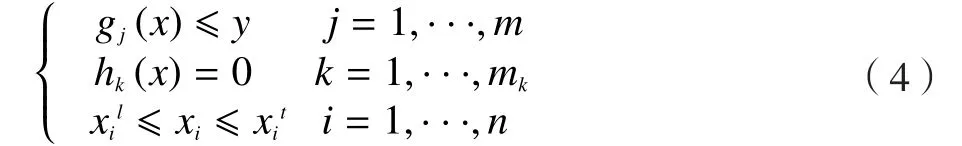

依据前轮叉在使用中出现的问题,结合结构本身特点对其结构进行改进优化,将有限元分析中应力集中区域,即真实使用情况下出现的裂纹位置进行优化。用数学形式表现出来,寻找一组变量x=x1,x2, ...,xn,使得函数f(x)=f(x1,x2, ...,xn)趋于最小[6]。并且满足:

公中:x=x1,x2, ...,xn表示设计变量向量;f(x)表示目标函数,定义为设计变量x的函数,可以代表结构的重量,也可以代表整个结构的最大应力;gj(x)为约束条件,表明结构在某种限制条件下工作,y表示限制条件指标;hk(x)为等式约束,代表整个结构的平衡方程。

3.2 建立模型并分析

结构优化设计大致可以分为3类:尺寸优化、形状优化和拓扑优化[7]。相对于前两种优化设计理念,拓扑优化能从根本上改变结构的拓扑。ANSYS Workbench拓扑优化采用变密度法的数学模型[8-10],计算找出主要传力路径,将非主要承力构件进行简化,剔除多余结构,提高材料利用率降低结构质量,并使结构的受力更加合理,减少应力集中。本文依据典型工况一对其结构进行优化设计,将目标函数定义为减重设计,材料去除率为20%,得到拓扑优化结果如图5所示,深色部分为材料去除部分。

依据前面拓扑优化分析结果,按照所剔除的材料进行重新建模,所建立模型如图6所示,在位置1处外圆半径减小5mm,2处轴孔外径减小2.5mm,3处向外延伸减小5mm,4处对称挖两组长10mm、宽4mm的槽,5处将大梁中孔掏空,材料减少18.9%。

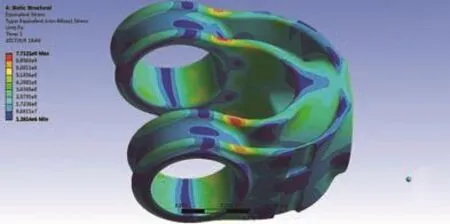

采用同样的载荷条件和边界约束,对拓扑优化后的模型进行分析,如图7、8所示,显示优化后的结构最大应力为1233MPa,比优化前的结构应力大,相比材料屈服极限1456MPa减小223MPa,所以结构是安全的。

图9 多目标优化后结构模型Fig.9 Model of the structure after multi-objective optimization

图10 多目标优化后Von-Mises应力云图Fig.10 Von-Mises stress nephogram after multi-objective optimization

4 结构多目标优化

结构进行拓扑优化后,将多余结构剔除,结构质量减小了20%,但是针对拓扑优化后结构安全裕度较小的情况,使用多目标优化方法,可以更加完善其设计方案。对拓扑优化后的结构进行多目标优化驱动分析,重新设定约束条件和目标函数,对应力集中部位重新进行优化。将前轮叉根部倒角r5,壁厚d5,轮轴与壁连接处弧形半径r6作为优化参数,以最大应力为目标函数,以结构质量为约束条件,以获得更优的解决方案。在完成多目标优化后重新建模,如图9所示。在位置1处增加弧形壁厚,最大厚度处增加3.5mm;位置2处由原来的5mm变成20mm倒角;位置3处增加最大高度为2.5mm弧形光滑连接。并将建立好的模型在同样载荷与约束条件下进行分析,结果如图10所示。

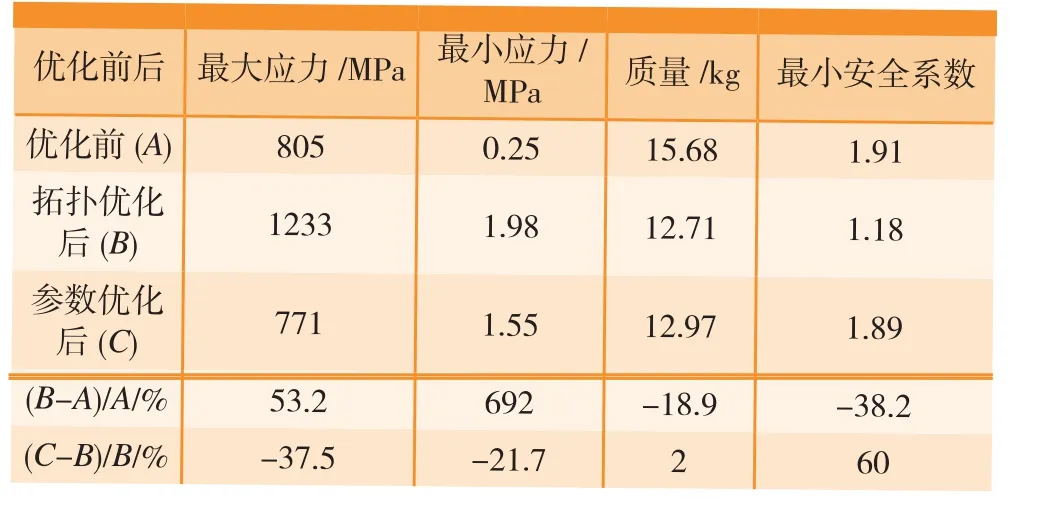

从表1中数据可以很明显看出,在经过第一轮的拓扑优化之后,结构的重量减少了18.9%,应力增大到1233MPa。通过第二轮的多参数优化之后,最大应力与拓扑优化后相比减少了37.5%,与优化前相比减小了(771-805)/805=4.2%,最小安全系数增大了60%,结构的重量与拓扑优化后相比只增加了2%,与优化前相比减少了(12.97-15.68)/15.68=17.3%。经过两轮的优化之后,前轮叉优化效果良好。

表1 起落架车架前轮叉优化前后参数对比

5 结论

本文基于ANSYS Workbench对某型飞机主起落架车架前轮叉进行了静力学分析,得到前轮叉应力分布云图,发现应力集中部位与实际使用情况中发生裂纹的位置相吻合,得出此分析方法有效,同时得到前轮叉薄弱部位,为后期优化提供依据。

首先使用Workbench拓扑优化功能,使结构质量减少了18.9%,利用多参数优化功能再次进行优化分析,使结构更加合理,减小应力集中部位应力的大小,改善受力情况,使最大应力减小4.2%,结构优化效果明显,同时也为以后的结构优化设计提供了一定的参考。

参 考 文 献

[1]刘文斌, 张明, 陈玉红. 某型无人机起落架结构拓扑优化[J].机械科学与技术, 2014, 33(11): 1753-1757.

LIU Wenbin, ZHANG Ming, CHEN Yuhong. Topology optimization of an UAV landing gear structure[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(11): 1753-1757.

[2]张明, 刘文斌, 李闯, 等. 优化驱动的起落架结构设计方法[J]. 航空学报, 2015, 36(3): 857-864.

ZHANG Ming, LIU Wenbin, LI Chuang, et al. Optimization-driven design method of landing gear structure[J]. Acta Aeronautics et Astronautics Sinica, 2015, 36(3): 857-864.

[3]邱志平, 王晓军. 飞机结构强度分析和设计基础[M]. 北京:北京航空航天大学出版社, 2012: 114-117.

QIU Zhiping, WANG Xiaojun. Aircraft structural strength analysis and design[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2012: 114-117.

[4]姜成杰. 大型水陆两栖飞机起落架疲劳寿命分析及优化设计研究[D]. 南京: 南京航空航天大学, 2014.

JIANG Chengjie. Research on fatigue life analysis and optimization of landing gear for a largeamphibian aircraft[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[5]刘鸿文. 材料力学[M]. 北京:高等教育出版社, 2010: 195-203.

LIU Hongwen. Mechanics of materials[M]. Beijing: Higher Education Press, 2010: 195-203.

[6]姚光生.飞机起落架关键零件强度分析及结构优化[D]. 太原: 中北大学, 2014.

YAO Guangsheng. The key strength of aircraft landing gear components analysis and structural optimization[D]. Taiyuan: North University of China, 2014.

[7]陈艳霞. ANSYS Workbench有限元分析[M]. 北京: 电子工业出版社, 2015: 446-449.

CHEN Yanxia. Finite element analysis of ANSYS Workbench[M].Beijing: Electronic Industry Press, 2015: 446-449.

[8]周祥曼, 田启华, 杜义贤. 基于ANSYS的数控插齿机床身拓扑优化设计[J]. 煤矿机械, 2010, 31(6): 28-30.

ZHOU Xiangman, TIAN Qihua, DU Yixian. Topology optimization design for CNC gear shaper machine tool bed based on ANSYS[J]. Coal Mine Machinery, 2010, 31(6): 28-30.

[9]查太东, 杨萍. 基于ANSYS Workbench的固定支架优化设计[J]. 煤矿机械, 2012, 33(2): 28-30.

CHA Taidong, YANG Ping. Optimization design of fixed support based on Ansys Workbench[J]. Coal Mine Machinery, 2012, 33(2): 28-30.

[10]孙亮, 陈希良, 齐明思. 基于Workbench的二通阀疲劳分析及结构优化设计[J]. 包装工程, 2016(19): 132-136.

SUN Liang, CHEN Xiliang, QI Mingsi. Fatigue analysis and structure optimization of ltvo-way valve based on Workbench[J]. Packaging Engineering, 2016(19): 132-136.