5005铝合金分流模挤压过程有限元模拟*

2017-05-16段亚菲谭自盟曾建民

陈 灵,段亚菲,谭自盟,曾建民

(广西大学有色金属及材料加工新技术教育部重点实验室,南宁 530004)

5005铝合金由于具有密度低、中等强度与良好的抗腐蚀性能,常被用作导体、炊具、仪表板、壳与建筑装饰件[1]。挤压是铝加工的主要方法之一,是一个处于高温、高压、各种摩擦状态交织等复杂条件下的金属流动成形过程。过去人们利用物理模型方法[2-4]、理论分析法[5]研究挤压模具设计,而如今多采用有限元数值模拟方法[6-7]。有限元法被证明是预测挤压过程中金属流动的强有效的工具。如Lee等[8]利用有限元法分析了冷凝管型材的挤压过程,得到了焊合室形状对材料流动、焊合压力、挤压力和模芯变形的影响规律;王冠等[9]用有限元方法对铝合金空心型材挤压过程中不同方向的金属流速及焊合室内的压力分布进行了分析;Fang 等[10]利用有限元模拟及挤压试验对多孔膜挤压进行了研究,发现多阶梯的导流室结构能有效调控多孔模中的金属流动;Bastani等[11]采用数值模拟法进行等温挤压研究,结果表明数值模拟法的可靠性;Chen 等[12]用非稳态有限元模拟了口琴管分流挤压模挤压过程,并通过调整工作带长度优化了型材挤出速度;He等[13]通过有限元方法研究了分流模挤压过程中焊合室的作用;Assaad等[14]通过有限元法研究了工作带对挤压速度及挤压力的影响。

本文利用基于刚塑性有限元法的DEFORM-3D软件,结合使用焊合面网格重构法实现了分流下对5005铝合金分流模挤压过程进行数值模拟,研究了分流组合模挤压过程中材料的流动行为与变形体速度分布规律,同时结合有限元模拟结果分析了型材挤压的晶粒分布规律及成因。

1 仿真和试验

1.1 挤压模具的逆向工程建模

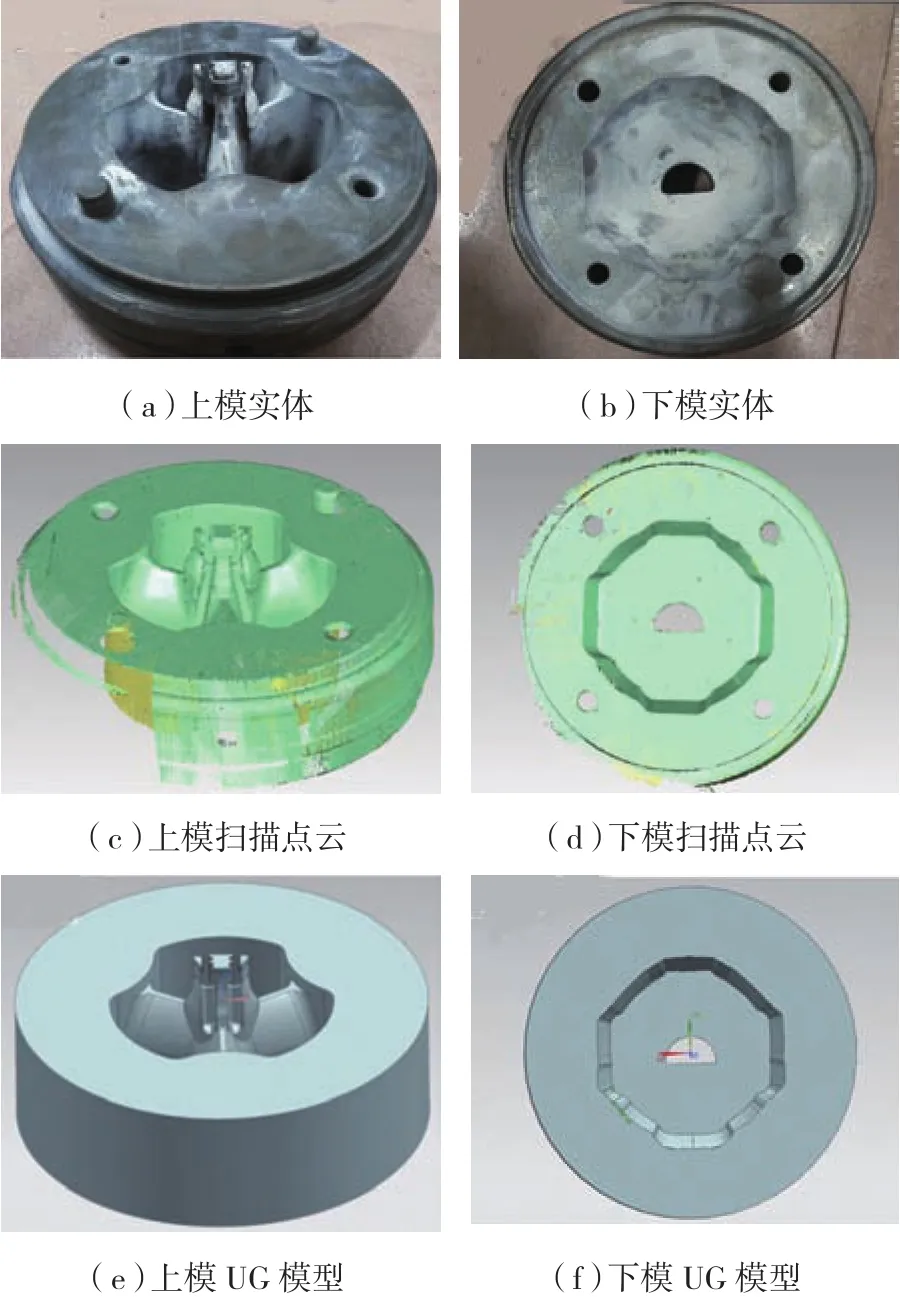

准确的三维模型是数值模拟的基础。图1(a)、(b)所示为铝挤压厂通过试模得到的5005铝合金空心型材挤压分流模具。该模具由于人工整修,采用传统的测绘手段,形状尺寸难以测量。为此,作者使用法国产 Faro便捷式三坐标测量臂,对模具中尺寸难以测绘的工作带和分流桥等部位进行空间点信息采集,得到模具分流桥、分流孔、模芯、焊合室与工作带的点云信息,如图1(c)、(d)所示。然后利用STUDIO软件对点信息进行处理得到特征曲线,并利用UG对曲线进行处理,得到可以反映现实模具几何形状信息的模型,如图1(e)、(f)所示。

1.2 材料特性及边界条件

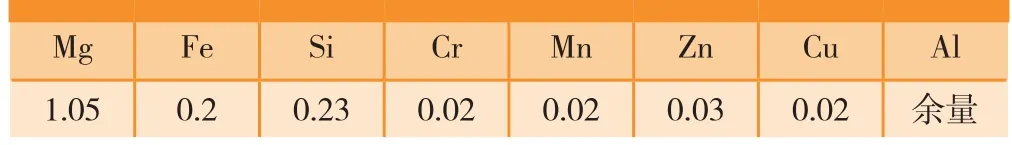

在本模拟研究中,挤压材料为5005铝合金。合金成分如表1所示。

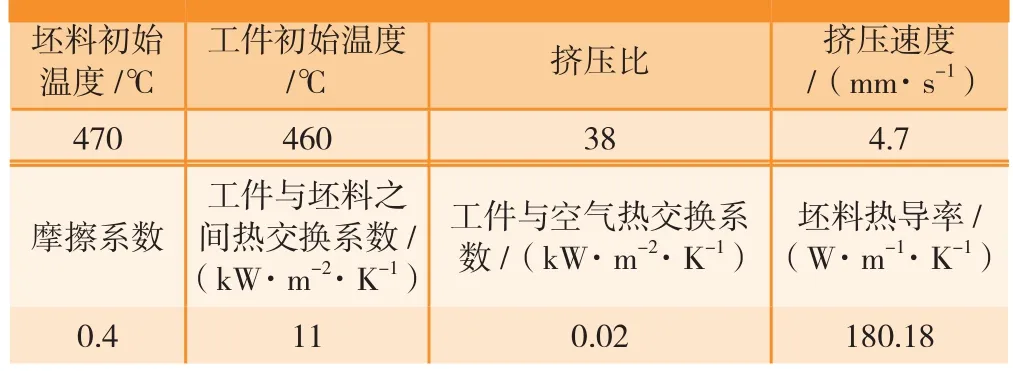

模具材料选用H-13热模具钢。数值模拟采用刚黏塑性有限元法,忽略弹性变形,把坯料设为刚塑性体,模具和其他工件都设置为刚形体。数值模拟的初始参数见表2。

图1 挤压模具实体及其三维模型Fig.1 Extrusion die and its 3D model

表1 5005铝合金的化学成分(质量分数)%

表2 数值模拟涉及的参数

图2 型材断面形状及几何尺寸Fig.2 Cross section of Al-profiles and its dimensions

1.3 金相试验

5005铝合金的铸锭经均质化处理后,在1650T挤压机上挤成横截面类似半圆空心型材。从挤压后得到的5005合金型材产品截取一小段,如图2所示。对截取的型材整体先进行机械磨光、抛光,然后用25V电压在10%高氯酸、90%乙醇的电解液中进行电解抛光50s,正极为试样,负极为不锈钢板。用凯乐试剂腐蚀4min,在偏光显微镜下对型材的晶粒分布进行观察。在距离型材边界厚度方向上500μm的区域内采用平均晶粒统计方法,分别观察型材晶粒尺寸分布情况。

2 焊合面网格重构方法

Deform-3D软件具有强大的网格重划分功能,但是无法将相互接触的单元节点合并为一个节点,从而在模拟挤压焊合过程中会出现焊合面的网格单元出现穿透、分离。如不经人工干预,随着模拟的进行,穿透与分离会反复发生,直接造成模拟对象的体积损失以及较大的结果误差。如图3所示为在网格不经处理时,在焊合面处发生的网格穿透和分离现象。

分流模挤压过程中因为模具复杂结构,金属流动行为相当复杂。为了研究金属在分流模挤压过程的金属流动行为,同时克服DEFORM-3D分流模挤压模拟中模拟焊合过程网格穿透带来的精度损失,本文使用了黄东男等[15]提出的一种基于Deform-3D结合Pro/Engineer的焊合面相互穿透的网格重构技术。当焊合面网格单元相互穿透区域和未穿透区域的体积相等时,在保持塑性成形过程中体积不变的前提下,对焊合面网格进行修复。修复后再继续计算,完成分流模挤压焊合阶段与成形阶段的模拟分析。

本模型中,当挤压行程为37.6mm时,第一个焊合面满足修复条件,对第一个焊合面进行修复,焊合面Ⅰ位置如图3(a)所示。挤压行程为40mm时,需要对第二个焊合面进行修复,第二个焊合面网格重构的有限元模型如图4所示。

3 试验结果与讨论

3.1 挤压过程金属流动行为及挤压力分布

利用Deform-3D软件的瞬态分析功能,可以直观显示挤压过程任意时刻金属的流动行为。型材在挤压过程中的金属流动行为:在分流阶段,金属在分流桥的作用下分为3股进入分流孔,由于3个分流孔形状一致、面积相等,使得孔内挤出金属的长度及流速相同,在填充焊合阶段,3股金属同时与焊合室底部接触,在焊合室的静水压力作用下,形成径向流动并围绕模芯开始填充焊合室。金属前锋流经模芯、工作带逐渐形成型材。随着挤压行程的继续增加,型材进入稳定挤压阶段,型材稳定持续挤出。

从坯料开始分流到型材挤出的挤压力分布曲线如图5所示。挤压初始,金属突破分流桥的阻力,挤压力直线增加;分流阶段,挤压力平缓;填充阶段,金属开始挤入焊合室到与焊合室底面开始接触阶段,随着接触面积的增加,摩擦阻力一直增加,由于此阶段金属流动受阻,挤压力陡然增加;焊合阶段,挤压力急剧增加直至焊合室被填充满;随着挤压行程的继续增加,型材进入稳定成形阶段,金属在较为稳定的挤压力下从工作带挤出,形成型材。

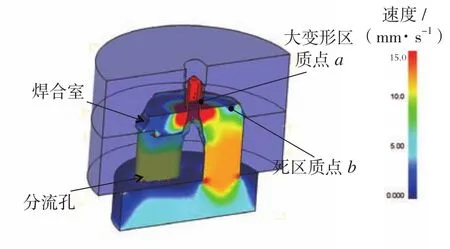

3.2 挤压过程速度场分布

通过挤压过程数值模拟,得到的变形体速度场分布见图6。受分流孔形状影响,挤压分流过程中容易在分流孔周边区域形成死区。位于焊合室内的金属,流动速度分布不均匀,型材出口处速度最大,变形体上质点速度随离出口距离的增加而减小,靠近焊合室壁处质点接近于静止,形成死区。这些死区容易在挤压过程中积累杂质,造成成型后期型材质量下降。

图7中曲线分别为图6中大变形区质点a点与死区质点b点挤压过程中速度变化曲线。在分流阶段a、b点的速度变化相同,保持一致的变化规律;进入填充与焊合阶段时,金属流动受阻,a、b点速度下降且在整个填充焊合阶段金属流速变化不大;型材挤出阶段,质点a速度迅速增加逐渐挤出成型为型材,速度保持在120mm/s左右,b点困在死区流动几乎停滞。

3.3 挤出型材应力应变分布与晶粒分布

图3 网格穿透和分离现象Fig.3 Phenomenon of mesh penetration and separation

图4 第二个焊合面重构前后的有限元模型Fig.4 FEM model before and after mesh reconstruction

图5 挤压过程中的行程载荷曲线Fig.5 Load-stroke curve during the whole extrusion

图6 型材挤出成形时变形体速度分布Fig. 6 Velocity field of the deforming body

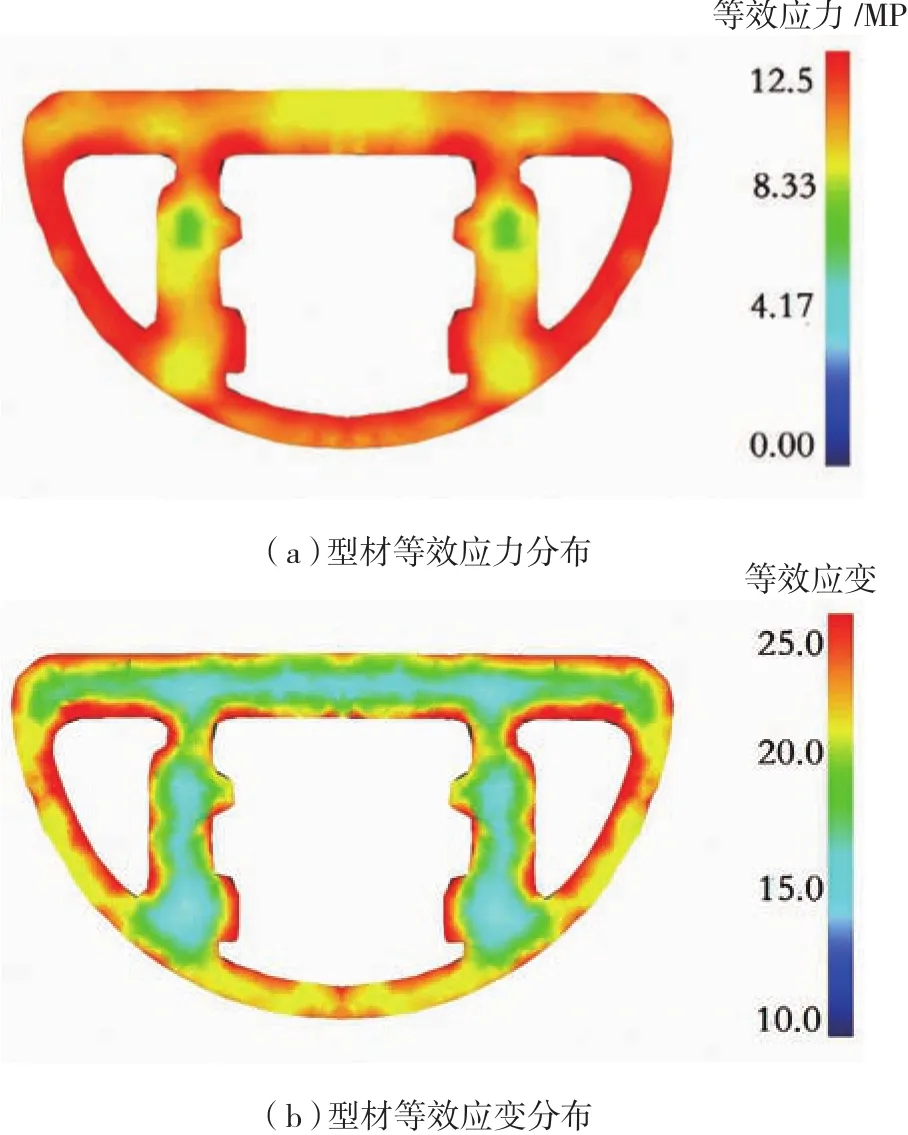

图8(a)为型材稳定挤压阶段时的型材截面上等效应力分布图。挤压型材横截面上的等效应力分布极不均匀,应力普遍集中在挤压料的边部,中心区域的等效应力值较小,此外在型材的拐角处等效应力值要比直边区大。挤压型材等效应变分布的情况与等效应力分布类似,如图8 (b)所示,应变主要集中在挤压料的边部,基本上形成一个环绕型材内部组织的圈,此外拐角区域应变较为集中。

图9中(a)~(d)分别对应图2所示实际挤出型材a、、c、d4个位置处的显微组织。可以看出,在5005铝合金挤压型材的厚度方向上,晶粒分布得很不均匀。挤压料横截面边部晶粒的尺寸较型材中心部位细小。如图9(a)所示,晶粒尺寸分布呈现中间粗大周边细小的规律,其中周边部的平均晶粒尺寸为70.4μm,中心区域的平均晶粒尺寸为100μm。此外型材拐角区域的晶粒尺寸较直边区域晶粒细小,直边区b的平均晶粒尺寸为68.18μm,拐角区域c、d平均晶粒尺寸分别为64.5μm、63.95μm。

产生以上现象的原因是: 5005铝合金空心型材在成形过程中,由于摩擦的影响,周边区域金属的流动速度比其他区域的流速慢, 速度差产生剪切变形。5005空心型材从模孔挤出时周边部存在着一层剪切变形层,剪切变形层的金属受到剪切变形,晶粒有较大的转动,晶间有较大的相互切移,晶内有较严重的破碎,这使得此区域的变形程度大于非剪切区。变形量大的区域变形储能高,晶粒较为细小。因此型材周边部区域的晶粒比中心部位晶粒细小,此外拐角区域复杂的应力应变情况造成该区域的晶粒尺寸比直边区细小。这一结果也验证了有限元模拟中型材截面上应力应变分布的情况。这些都说明模拟结果比较接近实际情况。a

图7 质点a、b挤压过程中流动速度分布Fig.7 Velocity curves of a and b

图8 挤出型材等效应力及应变的分布Fig.8 Effective stress and strain distribution of profiles

图9 型材截面上的晶粒分布Fig.9 Grain distribution of the profile sections

4 结论

(1)采用刚塑性有限元法,通过焊合面网格重构方法,成功实现了分流组合模挤压空心型材成形过程的三维数值模拟。

(2)采用上述的有限元模拟方法,研究了型材挤压过程中的材料流动行为及变形体速度分布规律,可以预测挤压过程中型材的扭曲、弯曲和变形规律,为挤压模具设计和挤压工艺参数的设置提供参考。

(3)挤压型材的横截面上的应力应变分布与实际晶粒尺寸分布有对应的关系,型材挤压成形过程中应力应变集中分布是造成型材边部晶粒尺寸比中心部细小,拐角区域晶粒比直边区域细小的原因。

参 考 文 献

[1]李念奎, 凌杲, 聂波, 等. 铝合金材料及其热处理技术[M].北京:冶金工业出版社, 2012: 122-139.

LI Niankui, LING Gao, NIE Bo, et al. Aluminum alloy material and heat treatment technology[M]. Beijing: Metallurgical Industry Press, 2012:122-139.

[2]KIM Y T, IKEDA K , MURAKAMI T. Metal flow in porthole die extrusion of aluminium[J]. Journal of Materials Processing Technology,2002, 121(1): 107-115.

[3]GOUVEIA B P P A, RODRIGUES J M C, MARTINS P A F.Physical modelling and numerical simulation of the round-to-square forward extrusion[J]. Journal of Materials Processing Technology, 2001,112(2): 244-251.

[4]UYYURU R K, VALBERG H. Physical and numerical analysis of the metal flow over the punch head in backward cup extrusion of aluminium[J]. Journal of Materials Processing Technology, 2006, 172(2):312-318.

[5]SINHA M K, SANKHA D E B, DIXIT U S. Design of a multihole extrusion process[J]. Materials & Design, 2009, 30(2): 330-334.

[6]LIBURA W, REKAS A, LEŚNIAK D. Numerical analysis of four-hole extrusion of aluminum alloys[J]. Key Engineering Materials,2010, 424: 173-179.

[7]LOF J, BLOKHUIS Y. FEM simulations of the extrusion of complex thin-walled aluminium sections[J]. Journal of Materials Processing Technology, 2002, 122(2): 344-354.

[8]LEE J M, KIM B M, KANG C G. Effects of chamber shapes of porthole die on elastic deformation and extrusion process in condenser tube extrusion[J]. Materials & Design, 2005, 26(4): 327-336.

[9]王冠, 何芯, 李落星, 等. 6063铝合金挤压型材尺寸超差分析及模具优化设计[J]. 机械工程材料, 2013(7): 85-89.

WANG Guan, HE Xin, LI Luoxing, et al. Size deviation analysis and die optimization design of 6063 aluminum alloy extruded profile[J].Materials for Mechanical Engineering, 2013(7): 85-89.

[10]FANG G, ZHOU J, DUSZCZYK J. FEM simulation of aluminum extrusion through two-hole multi-step pocket dies[J]. Journal of Materials Processing Technology, 2009, 209(4): 1891-1900.

[11]BASTANI A F, AUKRUST T, BRANDAL S. Study of isothermal extrusion of aluminum using finite element simulations[J]. International Journal of Material Forming, 2010, 3(1): 367-370.

[12]CHEN L, XIE S S, HUANG G J . Non-steady FE analysis on porthole dies extrusion of aluminum harmonica-shaped tube[J].Transactions of Nonferrous Metals Society of China, 2007(S1): 32-36 .

[13]HE Y F, XIE S S, CHENG L. FEM simulation of aluminum extrusion process in porthole die with pockets[J]. Transactions of Nonferrous Metals Society of China, 2010(06): 1067-1071.

[14]ASSAAD W, GEIJSELAERS H J M, HUETINK J. Boundary conditions applied on bearing corner in direct aluminum extrusion[J].International Journal of Material Forming, 2009(2): 77-80.

[15]黄东男, 张志豪, 李静媛. 网格重构在铝合金空心型材分流模挤压过程数值模拟中的应用[J]. 锻压技术, 2010(6): 128-133.

HUANG Dongnan, ZHANG Zhihao, LI Jingyuan, et al. Application of mesh reconstruction technology in FEM simulation of die extrusion for hollow Al-alloy profile[J]. Forging & Stamping Technology, 2010(6): 128-133.