GH625高温合金管缩径旋压成形数值模拟及试验研究*

2017-05-16袁其炜万柏方郭训忠

黎 波,袁其炜,靳 凯,万柏方,王 辉,郭训忠,陶 杰

( 1.南京航空航天大学材料科学与技术学院,南京 211100;2.南京航空航天大学机电学院,南京 211100;3.江苏图南合金股份有限公司,镇江212352 )

镍基高温合金因具有良好的抗氧化性、耐腐蚀性和优异的高温性能,广泛应用于航空、航天、核能、石化和海洋工程等重要领域[1-2]。GH625高温合金变径管主要应用于航空航天发动机当中,其工作环境的温度高,表面需要加工细小的通孔用于与其他部件相接,并输送高温介质。因此,为提高管表面小孔的加工精度以及降低管内高温介质的运输阻力,GH625细长变径管应满足尺寸精度高、内外表面质量好、力学性能及机械性能良好等要求。目前,高温合金变径管采用的制造方法主要是将不同管径的管坯焊接起来。在高温服役环境下,焊接变径管因焊缝中存在的各种缺陷,其承载能力影响或产生变形甚至裂纹,从而影响使用寿命。为避免现有焊接成形方法的工艺缺点,实现整体成形,提高零件的使用寿命,本文采用缩径旋压技术整体制造高温合金变径管。

近几年,国内外学者对于管材的旋压成形技术进行了大量研究。Yao等[3]研究了一种铝合金变径管的末端近轴无模缩颈旋压成形工艺,通过试验研究发现随着管末端直径的减小和旋轮轴向进给的增大,铝合金制件的厚度、应变、旋压力、扭转角及表面粗糙度增大。Balasubramanian等[4]对退火AA6061薄壁管进行了强力旋压试验研究,分析了工艺参数选择不当所产生的缺陷,得到了旋压成形AA6061薄壁管的具体参数。同时,研究人员通过试验获得了工艺参数对AA6061薄壁管的延伸率以及零件表面粗糙度的影响规律[5-6]。试验结果表明,压下量对薄壁管的延伸率影响最大,轴向进给速度对零件表面粗糙度的影响最大。Xia等[7-8]通过数值模拟及试验,研究了6061T1铝合金管件非对称无模缩径旋压成形的变形机理。Huang等[9]对JIS G3141钢管进行了无模缩径旋压,研究了摩擦系数、旋轮轴向运动速度及旋轮圆角半径对旋压成形的影响。研究结果表明,摩擦系数对旋压件扭转角有重要影响;旋轮进给速度对零件表面粗糙度影响较大;旋轮圆角半径增大时,零件椭圆度增大。詹梅等[10]通过模拟及试验,研究了铝合金波纹管无模缩径旋压成形过程中应力应变的分布规律及工艺参数对旋压件成形质量的影响规律。试验结果表明,芯模转速对成形件的质量影响较大,旋轮进给速度对成形件的质量影响较小。杜军等[11]通过数值模拟研究了Haynes230镍基高温合金的第一道次反向热强旋成形,试验结果表明,进给比适当增大有利于改善工件的贴模性,获得高成形质量的旋压件,但是进给比过大则会引起材料流动不平稳,材料在旋轮前方堆积隆起,不利于旋压成形的进行。王大力等[12]通过试验探索了GH4169薄壁管强力旋压工艺参数对尺寸精度的影响,发现旋压此类薄壁管零件时,减薄率与进给比的合理配比是旋压成形的关键。上述研究结果表明,管材旋压工艺参数对于旋压件成形质量影响较大,但上述研究的对象主要是铝合金及不锈钢,且研究对象的长径比小,而对于高温合金细长变径管的缩径旋压成形工艺研究较少。本文所研究的GH625高温合金管整体尺寸较小,长径比值较大,成形前后壁厚公差要求高。在旋压成形过程中,若采用无模缩颈旋压技术,高温合金管易产生壁厚严重增厚、轴向弯曲、内表面光洁度低等现象;若采用强力旋压技术,则壁厚易减薄甚至产生破裂。因此,本文主要采用带芯模缩颈旋压技术,防止高温合金管旋压过程中出现壁厚严重增厚及减薄现象,提高变径管的尺寸精度。然而,由于管坯较长,随着旋轮的进给,管坯会产生一定程度的跳动,使得不同区域材料流动的规律不同,对变径管的成形质量有一定的影响。因此,对于高温合金变径管缩径旋压成形材料的变形规律和工艺的探索及其重要。又因试验研究成本高、周期长,所以基于ABAQUS / Explicit平台建立GH625高温合金管缩径旋压模型,分析缩径旋压成形过程中材料的变形机理,研究了工艺参数对旋压成形质量的影响规律,并根据数值模拟结果进行实际试验,获得较好的试验结果。

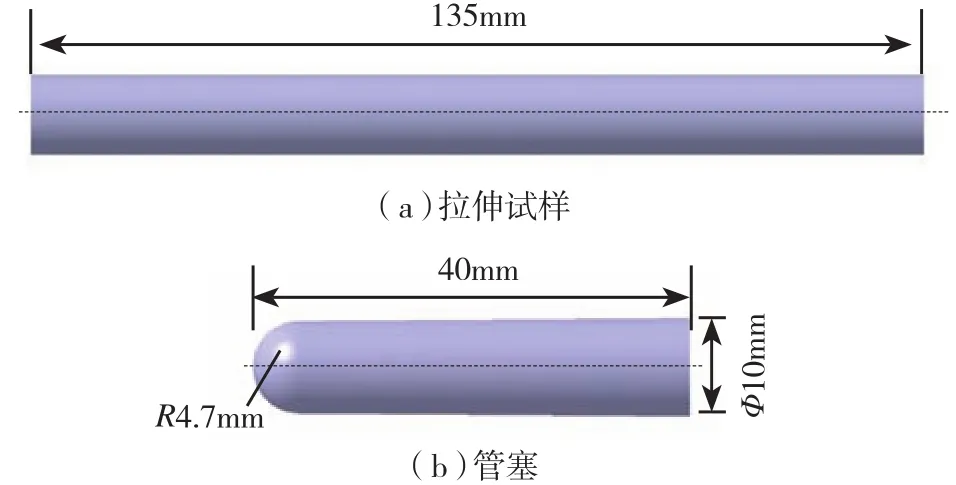

图2 拉伸试样及管塞尺寸Fig.2 Dimensions of tensile specimen and tube plugs

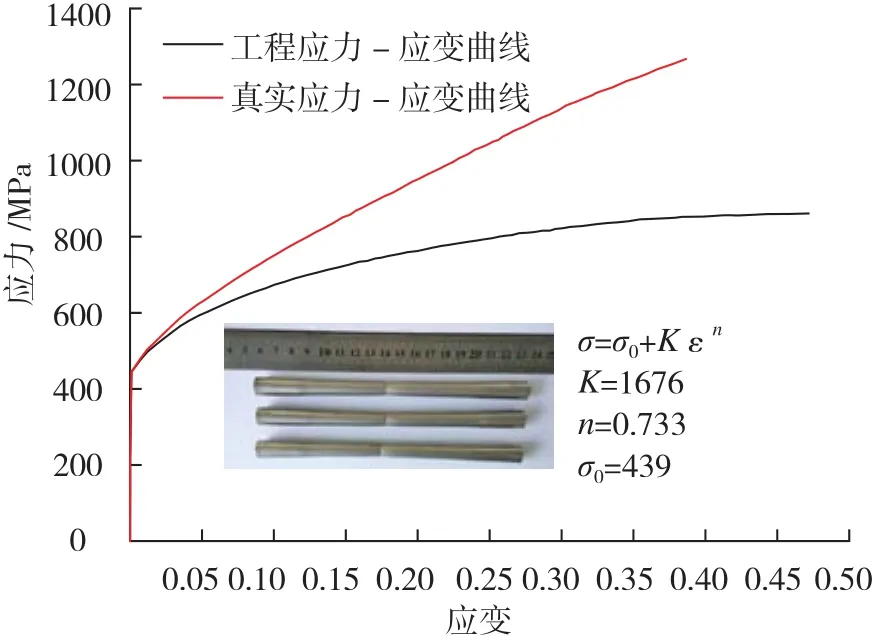

图3 GH625高温合金管应力-应变曲线图Fig.3 Stress-strain curve of GH625 tube

变径管几何模型

GH625高温合金变径管壁厚为1mm,基本尺寸如图1所示。其特点是细长,成形前后壁厚须保持不变,尺寸精度及内外表面质量要求高。考虑加工余量并根据体积不变条件计算得到管坯尺寸为Φ12mm×1 mm×220mm。

有限元模型建立

1 材料参数

按照国标GB/T 228-2002设计拉伸试样。对于Φ12mm×1mm的管材截取管段试样,管坯两端配有管塞,拉伸试样及管塞尺寸见图2。拉伸试验在新三思电子万能试验机上进行,试验速度为4.8mm/min。通过拉伸试验获得GH625高温合金管工程应力-应变曲线和真实应力-应变曲线,如图3所示。

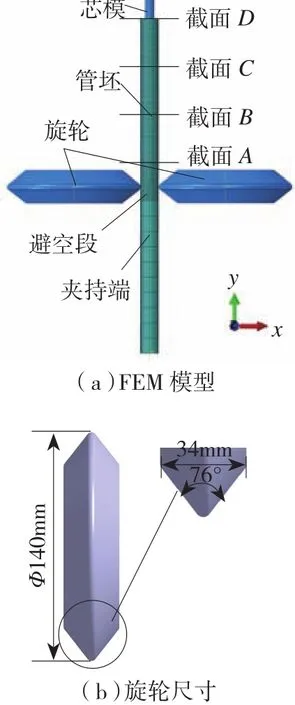

2 模型建立

在ABAQUS/Explicit模块中建立如图4(a)所示的有限元模型,旋轮尺寸如图4(b)所示。定义旋轮和芯棒为解析刚体,管坯定义为变形体并进行网格划分。将零件未成形区域划分成大网格,将旋压成形区域网格细化。材料的密度为8440kg/m3,弹性模量为203GPa,泊松比为0.308。采用库仑摩擦条件定义坯料和模具之间的接触,设置旋轮与坯料之间的摩擦系数为0.1,坯料与芯模之间的摩擦系数为0.2。在模拟中将管坯和芯模设置为固定,定义旋轮沿管坯表面以螺旋形路径移动,以减小质量放大技术所产生的动态副作用[13]。

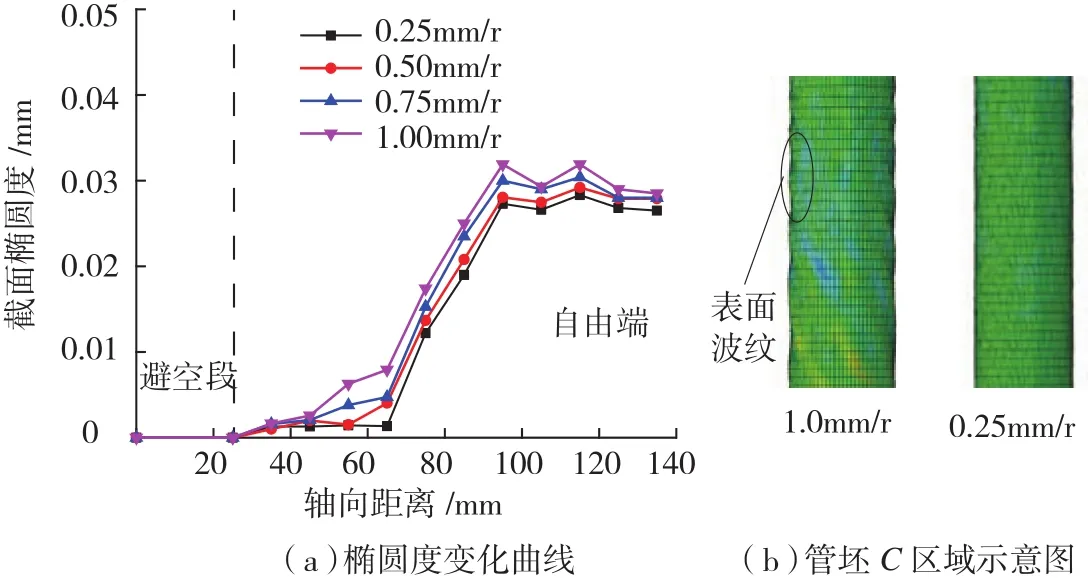

3 模拟工艺参数

合理的工艺参数是决定旋压件成形质量的重要条件[14]。根据零件形状及零件尺寸精度,对主要工艺参数进行综合考虑,确定合适的工艺参数范围或最佳值[15]。本文主要研究的工艺参数有轴向进给速度f、旋轮圆角半径R、旋轮安装角度α。具体模型参数设置如表1所示。

图4 有限元模型及旋轮尺寸Fig.4 Finite element model and dimensions of roller

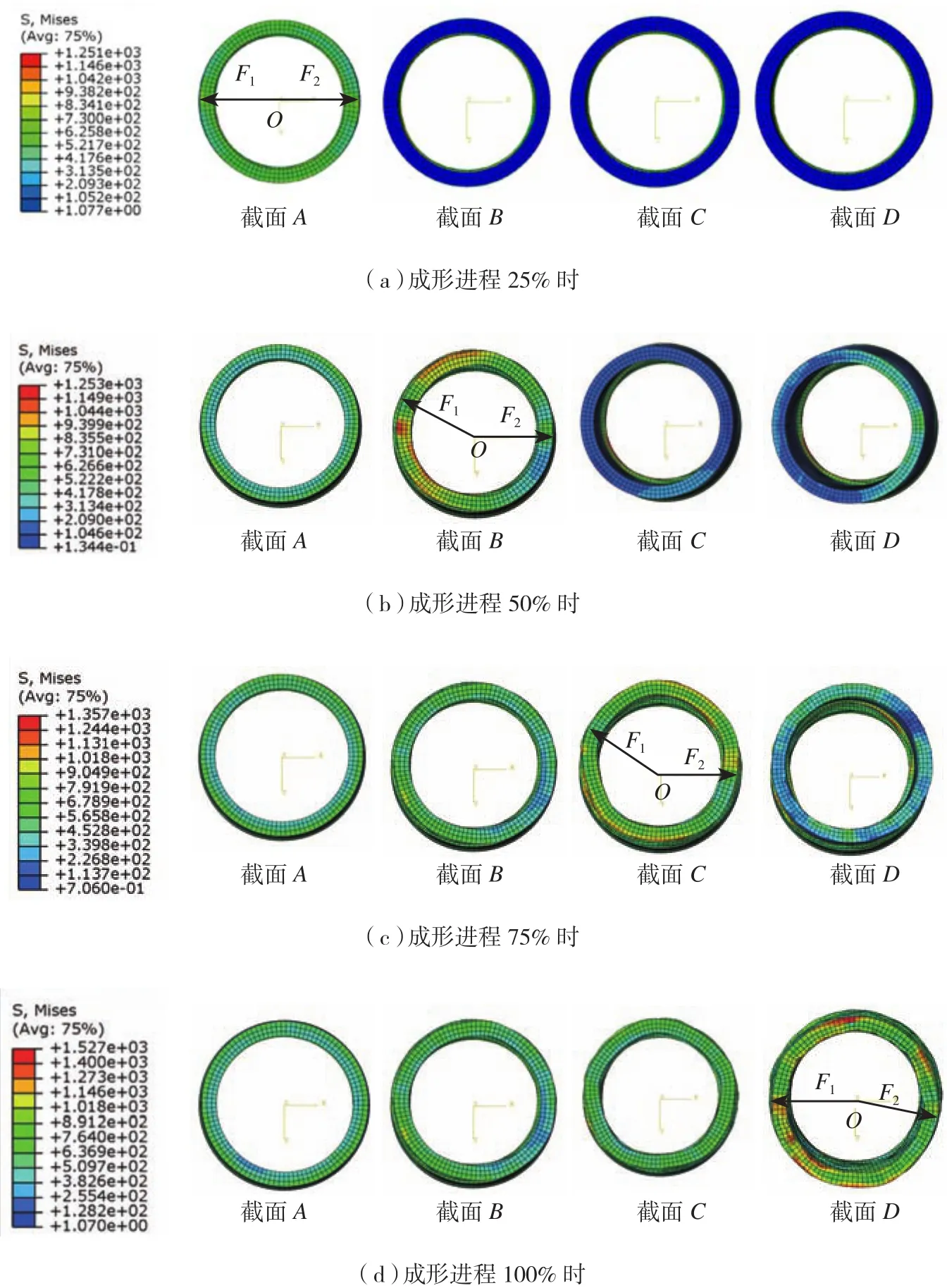

图5 旋压变形过程横向截面应力分布云图及截面变化图Fig.5 Stress distribution nephogram and variation of the cross-section in tube spinning

表1 旋压模拟工艺参数l

模拟结果与讨论

在旋压过程中,由于管坯较长,随着旋轮的进给,管坯会产生一定程度的跳动,使得不同区域材料流动的规律不同。将管坯变形区域分为4个部分,对周向截面A-D(如图4(a)所示)进行应力应变及截面变化分析。

1 旋压进程应力分析

图5所示为高温合金变径管旋压成形过程截面应力分布云图及截面变化图。可知,等效应力随着旋轮沿管坯轴向移动而逐渐增大。图5(a)表示,当成形进程为25%(旋轮处于截面A处)时,截面等效应力分布均匀,两轮对管坯的压力夹角呈180°,未成形区域(截面B、C、D)无明显变化。图5(b)、(c)表示,当成形进程达到50% (旋轮处于截面B处)和75% (旋轮处于截面C处)时,管坯逐渐向一侧偏移,B、C、D截面均出现畸变且等效应力分布不均匀。这主要是因为当成形进程达到50%时,管坯开始随旋轮的进给而产生跳动,左右旋轮与管坯的接触面积开始趋于不同,并且两轮在旋压过程中相对位置稍有偏移,使得两轮对管坯的压力夹角小于180°[16],管坯截面发生畸变。当成形进程为75%时,两轮对管坯的压力夹角变化最大,旋轮所处截面畸变最严重。图5(d)表示,当成形进程为100%时(旋轮处于截面D处),已成形区域截面(截面A、B、C)有所改善,但管坯末端网格畸变严重,等效应力最大值区域增大。

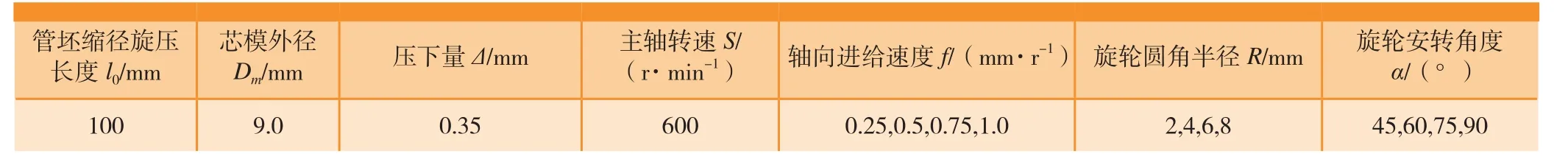

2 旋压进程应变分析

图6所示为旋压变形过程中旋轮所处位置横向截面应变分布云图。可以看出,当旋轮处于截面A时,管坯等效应变分布均匀,外表面等效应变大于内层等效应变。随着旋轮的进给,材料流动不均匀,管坯等效应变分布出现差异。当旋轮处于截面B时,管坯等效应变分布最不均匀。这主要是因为两轮旋与管坯的接触面积相差较大,左侧旋轮与管坯接触面积大,变形量大,等效应变相对于右侧大。

3 工艺参数对旋压成形质量的影响规律

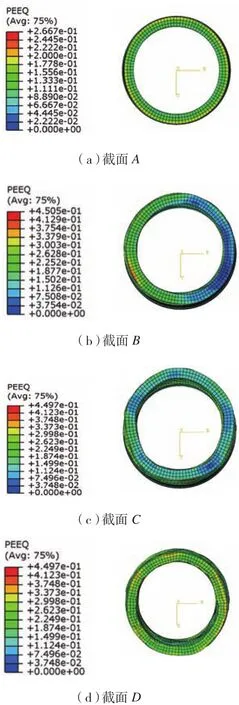

图7所示为工艺参数对高温合金变径管壁厚尺寸的影响规律。由图7(a)可知,当轴向进给速度增大时,壁厚逐渐增大。这主要是因为轴向进给速度越大,旋压压力越大,使得径向材料流动增加。轴向进给速度增大也会导致旋轮前方材料堆积、隆起,材料轴向流动困难,从而沿径向流动,管坯厚度增加。由图7(b)可知,圆角半径增大,壁厚有增大趋势。原因在于旋轮圆角半径增大,会阻碍材料的轴向流动,且芯模于坯料间存在一定间隙,材料沿径向流动,壁厚增大。由图7(c)可知,旋轮安装角度对变径管壁厚的影响较小,但壁厚都增厚较大。

图6 旋压变形过程旋轮所处位置横向截面应变分布云图Fig.6 Strain distribution nephogram of the cross-section in tube spinning

图7 工艺参数对高温合金变径管壁厚尺寸的影响Fig.7 Influence of spinning process parameters on tube thickness

上述结果分析说明,高温合金变径管缩径旋压成形存在壁厚增厚现象,并且轴向进给速度对壁厚的影响最大。在高温合金变径管缩径旋压成形中,为保持旋压成形前后壁厚存在较小误差,应选择较小的旋压进给速度及旋轮圆角半径,降低旋压力,促进材料的轴向流动。

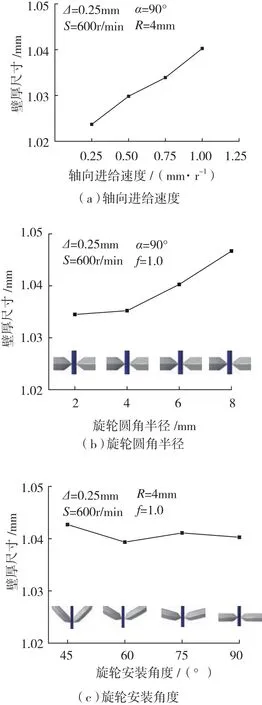

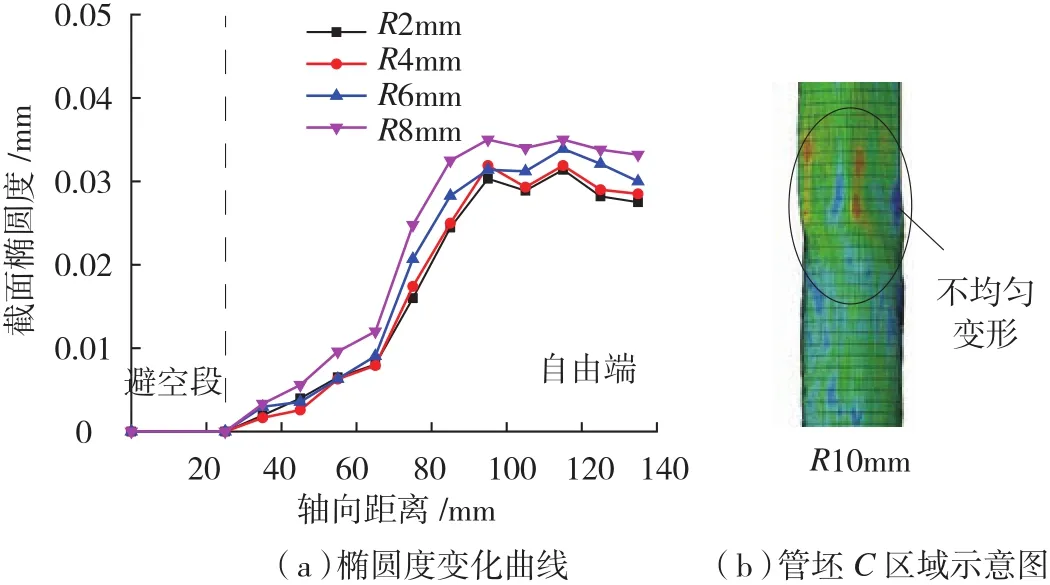

由图8(a)可知,轴向进给速度越大,截面椭圆度越大。原因在于管坯受压,两旋轮所处的位置为截面椭圆的短轴处,旋压力增大,截面椭圆长轴与短轴的差值增大,致使截面椭圆度增大[4]。由图8(b)可以看出,轴向进给速度过大会导致波纹产生,对管坯的表面质量有一定的影响。由图9(a)可知,圆角半径越大,截面椭圆度越大。这主要是因为旋轮圆角半径增大,旋轮与管坯的接触面积增大,不均匀变形程度增大[17],所以截面椭圆度增大。由图10(a)可知,距避空段较近时,安装角度越小,截面椭圆度越大;越往后距自由端较近时,椭圆度波动严重,且分布不均匀。旋轮安装角度为45°时,截面椭圆度波动范围大。这主要是因为安装角度越小,旋轮与管坯接触的区域由旋压刀尖移到刀背,随着管坯沿轴向进给,旋轮前材料堆积,旋轮与管坯接触的区域接触区域增大,管坯受力增大,椭圆度增大。

上述结果分析说明,高温合金变径管旋压过程中存在椭圆度分布不均匀现象,距自由端越近,椭圆度越大。为降低在高温合金变径管缩径旋压成形中椭圆度误差,应选择较小的进给速度及旋轮圆角半径,旋轮安装角度可选择90°。

图8 轴向进给速度对变径管截面椭圆度的影响Fig.8 Influence of the axial feed on tube ellipticity

图9 旋轮圆角半径对变径管截面椭圆度的影响规律Fig.9 Influence of the roller nose radius on tube ellipticity

图10 旋轮安装角度对变径管截面椭圆度的影响Fig.10 Influence of the roller installation angle on tube ellipticity

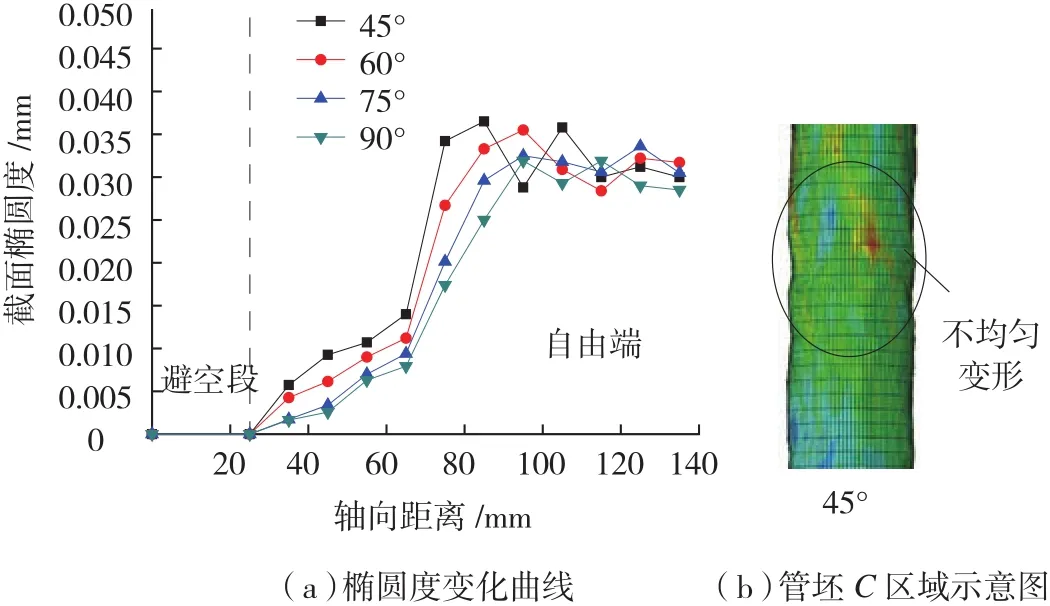

图11 旋压成形装置Fig.11 Equipment setup of tube spinning

旋压成形试验

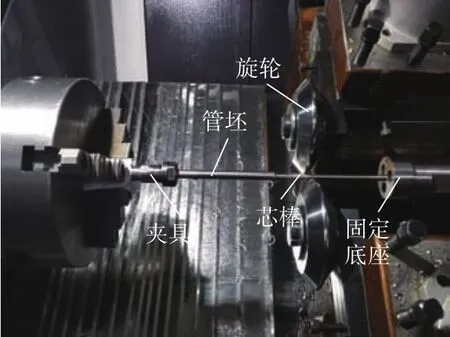

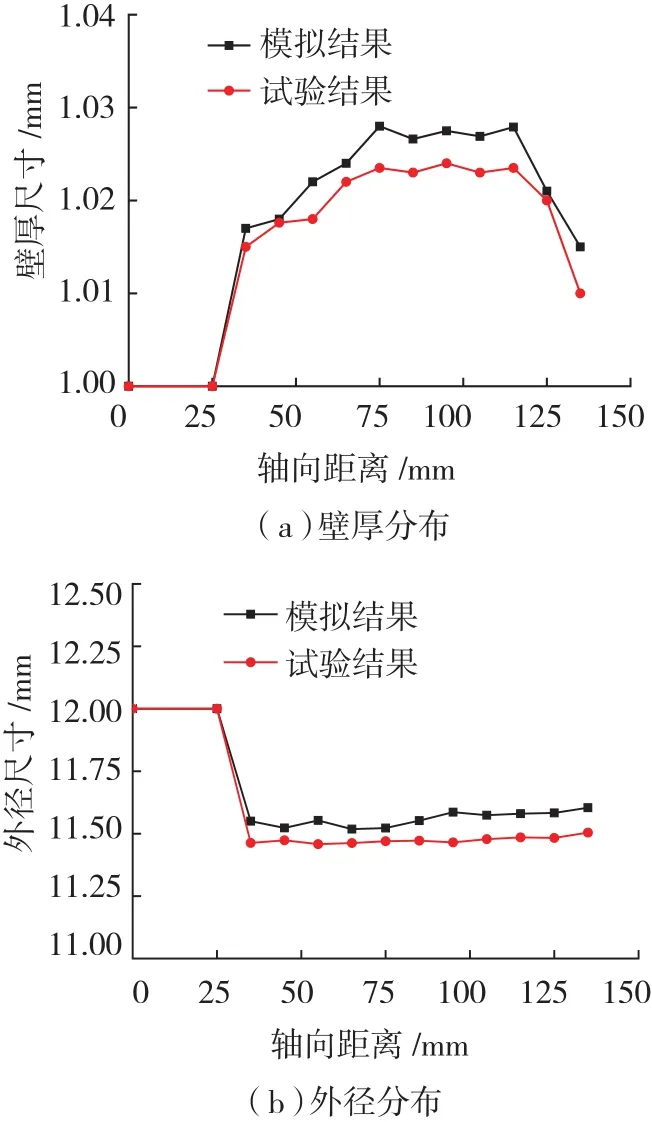

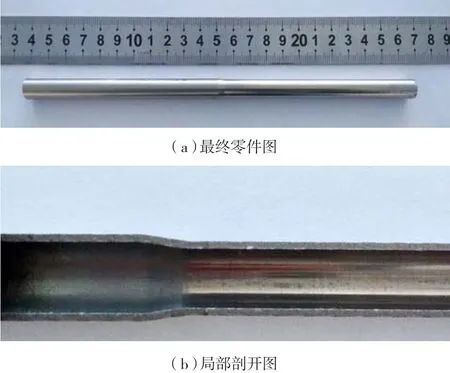

采用双旋轮强力旋压设备PSCNCT600-3X对GH625高温合金管进行缩径旋压成形试验(图11)。试验中采取轴向进给速度为0.25mm/r,旋轮圆角半径为4mm,旋轮安装角度为90°。将旋压试验结果与模拟结果进行对比,验证模拟的可靠性。试验结果与模拟结果壁厚分布及外径分布如图12所示。模拟结果略大于试验结果,但沿轴向分布趋势基本一致。成形件及剖开图如图13所示。

结论

(1)高温合金变径管在旋压过程中,随旋轮的轴向进给,不同区域截面变化趋势不同。旋压进程达到25%时,截面受力均匀,变形均匀;旋压进程达到50%以上时,管坯受力不均匀,截面开始发生变形;在旋压进程达到75%时,变形最严重;在旋压进程达到100%时,变形有所改善。

(2)高温合金变径管在旋压过程中,壁厚存在增厚现象。当轴向进给速度及圆角半径增大时,壁厚增大;旋轮安装角度对变径管壁厚的影响较小。轴向进给速度越大及圆角半径越大,截面椭圆度越大;距避空段较近时,安装角度越小,截面椭圆度越大;越往后距自由端较近时,椭圆度波动严重,且分布不均匀。

(3)根据模拟结果确定了GH625高温合金管缩径旋压工艺参数为轴向进给速度采用0.25mm/r,圆角半径取值范围在2~4mm之间,旋轮安装角度为90°,通过试验得到了较好的成形件。

图12 试验结果与模拟结果对比Fig.12 Comparison of experiment and simulation results

图13 试验结果Fig.13 Experiment results

参 考 文 献

[1]CHEN X M, LIN Y C, CHEN M S, et al. Microstructural evolution of a nickel-based superalloy during hot deformation[J]. Materials &Design, 2015, 77: 41-49.

[2]SHANKAR V, RAO K B S, MANNAN S L. Microstructure and mechanical properties of Inconel 625 superalloy[J]. Journal of Nuclear Materials, 2001, 288(2-3): 222-232.

[3]YAO J, MAKOTO M. An experimental study on paraxial spinning of one tube end[J].Journal of Materials Processing Technology, 2002,128(1): 324-329.

[4]BALASUBRAMANIAN K, TAGORE G R N. An experimental study on the quality of flow-formed AA6061 tubes[J]. Journal of Materials Processing Technology, 2008, 203(1-3): 321-325.

[5]DAVIDSON M J, BALASUBRA MANIAN K, TAGORE G R N. Experimental investigation on flow-forming of AA6061 alloy—a Tabuchi approach[J]. Journal of Materials Processing Technology, 2008, 200(1-3): 283-287.

[6]DAVIDSON M J, BALASUBRA MANIAN K, TAGORE G R N. Surface roughness prediction of flow-formed AA6061 alloy by design of experiments[J]. Journal of Materials Processing Technology, 2008, 202(1-3): 41-46.

[7]XIA Q X, XIE S W, HUO Y L, et al.Numerical simulation and experimental research on the multi-pass neck-spinning of non-axisymmetric offset tube[J]. Journal of Materials Processing Technology, 2008, 206(1-3): 500-508.

[8]XIA Q X, CHENG X, LONG H, et al. Finite element analysis and experimental investigation on deformation mechanism of nonaxisymmetric tube spinning[J]. The International Journal of Advanced Manufacturing Technology,2012, 59(1): 263-272.

[9]HUANG C C, HUNG J C, HUNG C, et al. Finite element analysis on neck-spinning process of tube at elevated temperature[J]. The International Journal of Advanced Manufacturing Technology,2011, 56(9): 1039-1048.

[10]詹梅,石丰,邓强,等.铝合金波纹管无芯模缩径旋压成形机理与规律[J]. 塑性工程学报, 2014, 21(2): 108-115.

ZHAN Mei, SHI Feng, DENG Qiang, et al.Forming mechanism and rules of mandreless neckspinning on corrugated pipes[J]. Journal of Plasticity Engineering, 2014, 21(2): 108-115.

[11]杜军. 难变形金属热强旋成形方法研究[D]. 广州:华南理工大学, 2015.

DU Jun. Research on forming method of different-to-deform metal in hot power spinning [D].Guangzhou: South China University of Technology,2015.

[12]王大力, 郭亚明, 王宇,等. 镍基高温合金筒形件毛坯错距旋压工艺研究[J]. 新技术新工艺, 2016(2): 12-15.

WANG Dali, GUO Yaming, WANG Yu, et al. Research on stagger spinning process of nickelbase high temperature alloy tube blank[J]. New Technology & New Process, 2016(2): 12-15.

[13]ZOGHI H, AREZOODAR A F,SAYEAFTABI M. Enhanced finite element analysis of material deformation and strain distribution in spinning of 42CrMo steel tubes at elevated temperature[J]. Materials & Design, 2013, 47(9):234-242.

[14]刘建华,杨合,李玉强. 旋压技术基本原理的研究现状与发展趋势[J]. 重型机械,2002(3): 1-4.

LIU Jianhua, YANG He, LI Yuqiang. State of the art and trend of mental spinning technique[J].Heavy Machinery, 2002(3): 1-4.

[15]冯志刚. 强力旋压连杆衬套成形过程数值仿真及工艺参数优化[D]. 太原:中北大学, 2014.

FENG Zhigang. Finite element numerical simulation of power spinning process and optimization of process parameters[D]. Taiyuan:North University of China, 2014.

[16]XU W, ZHAO X, MA H, et al. Influence of roller distribution modes on spinning force during tube spinning[J]. International Journal of Mechanical Sciences, 2016, 113: 10-25.

[17]陈建华, 邓强, 马飞,等. 大直径薄壁铝合金封头剪切旋压成形研究[J]. 锻压技术,2016, 41(6): 38-43.

CHEN Jianhua, DENG Qiang, MA Fei, et al. Research on shear spinning for aluminum alloy head with largediameter and thin wall[J]. Forging &Stamping Technology, 2016, 41(6): 38-43.