含裂口损伤复合材料层合板拉伸试验及数值模拟分析*

2017-05-16陈娟,王星

陈 娟, 王 星

(1.中航通用飞机研究院有限责任公司,珠海 519040;2.西北工业大学力学与土木建筑学院,西安710129)

复合材料由于具有比强度高、比刚度高、抗振、抗疲劳、破损安全性好、耐热性和成型工艺性好等优点,在现代航空结构中得到了越来越广泛的应用[1]。其主要应用于雷达罩、垂尾、平尾、机翼、整流罩、腹鳍、内部接头和座舱盖、轮舱盖等部位[2]。目前,在航空领域,先进军用飞机的主承力构件上已广泛使用复合材料,所占比重达25%左右,直升机已达到60%,无人机则高达80%;航天方面,先进复合材料问世后已被大量运用于导弹、火箭、航天飞机和卫星结构上[3]。可见,复合材料在航空航天领域的需求及发展极具前景。

但是复合材料有其固有缺点,在实际应用中发现,由于完全不同于金属的组织结构,复合材料结构的抗冲击阻抗、抗冲击韧性低[4]。受低速冲击后的复合材料的损伤不像金属一样呈现在表面,而是隐藏于结构的内部[5]。这些不可见的损伤可引起材料强度的急剧下降,它们往往出现在制造、修理、维护中[6]。飞机在服役期间受损是难免的,研究飞机的损伤问题很有必要[7]。在航空领域,飞行器中的复合材料结构件不可避免地会受到飞鸟、冰雹等低速冲击,发生不可见的内部分层损伤,最终导致结构强度的急剧降低,直接威胁到飞行器的使用安全[8]。

纤维增强复合材料层合板结构的损伤失效在工程领域中占据重要的地位,对于层合板的损伤模拟分析,使用的方法比较广泛。Tan[9]在研究中考虑了纤维和基体破坏两种模式,提出二维逐渐失效模型,基体破坏采用 Tsai-Wu 准则来判断,通过一个退化因子来实现材料性能退化,因子的取值范围为0~1,但该取值在工程实际应用中难以进行测定。Chang等[10]在进行层合板渐进失效分析的过程中,考虑了有关应力集中的问题,但此模型也是二维模型,并未考虑分层失效的影响。Kashfuddoja等[11]研究了应力集中因子的计算公式,分析损伤的原因。可见目前对于层合板的损伤分析失效准则并未统一,模型的可靠性还需进一步提高。

综上所述,本文根据层合板尺寸,设计了不同孔径的穿孔损伤、不同长度的裂口损伤,对无损、含损碳纤维层合板进行拉伸试验,研究了不同形式的损伤对碳纤维复合材料层合板拉伸性能的影响;编写了基于三维渐进损伤失效准则的子程序来实现对含损层合板损伤失效的分析,并与试验结果进行对比,验证了模型的可靠性。

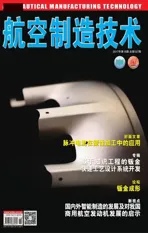

表1 平纹织物预浸料TORAY T700SC-12K-50C/#2510性能数据

图1 含损层合板尺寸示意图(mm)Fig.1 Schematic of dimension of damaged laminates

表2 含裂口损伤的碳纤维复合材料层合板拉伸强度及变异系数

图2 层合板拉伸破坏照片Fig.2 Laminates tensile failure

1 拉伸试验

1.1 试验过程

碳纤维树脂基层合板采用平纹织物预浸料TORAY T700SC-12K-50C/#2510,具体参数见表1。层合板尺寸长300mm,宽200mm,厚1.7472mm。单层厚度为0.2184mm,共 8层,铺层为 [45/0/-45/90/90/-45/0/45]。裂口损伤的裂口长度L分别为5mm、15mm。具体尺寸见图1。

无损及不同损伤形式的试验件各做6件。拉伸试验按照ASTM D 5766 《聚合物基复合材料层压板开孔拉伸强度标准试验方法》执行,加载速度为2mm/min,试验设备采用型号为CRIMS DDL600的电子万能试验件,量程为 60t 。

1.2 试验结果

通过对碳纤维层合板无损及含裂口损伤的试件进行拉伸试验,得到其拉伸强度(见表2),可以看出,裂口损伤导致复合材料层合板的拉伸强度降低。相比无损复合材料层合板的拉伸强度,裂口1(L=15mm)的拉伸强度降低了26.3%,裂口2(L=5mm)的拉伸强度降低了23.4%。试验值的变异系数均较小,都小于10%,说明该试验数据的分散性小。

图2为复合材料层合板拉伸破坏照片,可以看出,无损层合板在中间偏上的位置断裂,穿孔层合板穿过孔中心断裂,裂口层合板沿着裂口位置在层合板中间断裂。可见裂口损伤处均在层合板上形成应力集中,裂纹均产生于损伤处。

图3 层合板裂口损伤拉伸载荷-位移曲线Fig.3 Load-displacement curve of laminates with crack damage

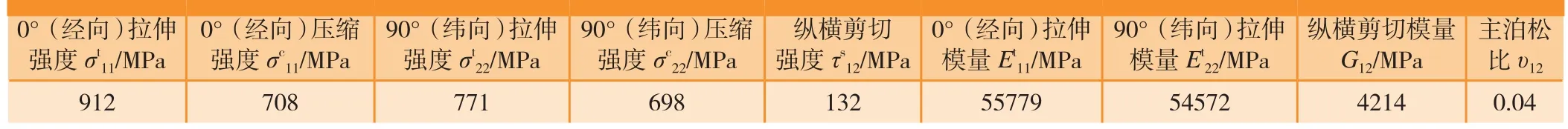

表3 层合板裂口损伤的试验值与模拟值对比

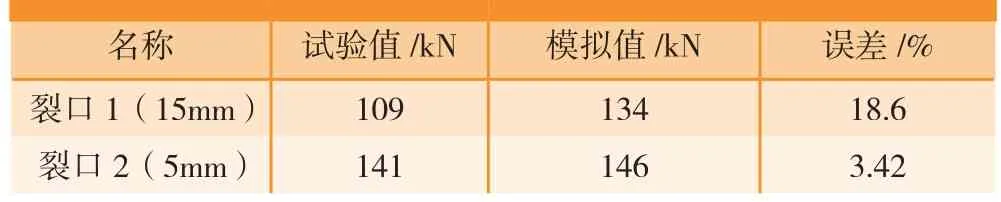

表4 不同铺层中心点及裂口尖端应力值

图4 层合板划伤结构拉伸应力云图Fig.4 Tensile stress cloud of laminates with crack damage

图5 层合板裂口损伤拉伸破坏位置Fig.5 Tensile failure location of laminates with crack damage

2 数值模拟分析

采用Abaqus有限元分析软件对层合板裂口损伤试件进行建模。裂口模型在板的中间设置两处裂口,分别位于板中间的两侧。裂口宽度为0.5mm,裂口长度沿着板宽的方向共两类,一类裂口长度为L=15mm,一类裂口长度为L=5mm。三维层合板穿孔结构采用三维Hashin准则来模拟其失效,预测层合板的失效载荷。

采用Solid单元模拟,单元类型为C3D8R(8节点线性减缩积分实体单元)。对模型施加面内拉伸载荷,采用位移加载。边界条件为一端完全固定(U1=U2=U3=UR1=UR2=UR3=0),一端施加X方向的位移,固定其余方向(U2=U3=UR1=UR2=UR3=0)。

模拟输出了复合材料层合板的拉伸失效的载荷-位移曲线,如图3所示。无损结构的最大拉伸破坏载荷为153582N,裂口1(L=15mm)的最大拉伸破坏载荷为134488N,裂口2(L=5mm)的最大拉伸破坏载荷为146392N。

由图3可知:在结构发生破坏前,载荷随着位移线性增加,表现为脆性断裂形式。裂口损伤的拉伸极限载荷显著低于无损层合板。裂口越长,其拉伸极限载荷越低。

表3为层合板裂口损失的试验值与模拟值由表4可以看出,模拟值与试验值误差较小,基本吻合。这说明损伤模型正确。

取裂口长度为L=15mm的裂口损伤层合板进行分析。当拉伸载荷为34.9KN(100MPa)时层合板上的应力云图见图4。

选取试件中心点的应力与划伤尖端处的应力作比较(见表4),可知:裂口处存在着应力集中现象,含损(裂口)模型45°、0°、-45°铺层中间点的应力值均大于无损模型中间点的应力值,而90°铺层刚好相反。

模型中采用三维Hashin失效准则模拟复合材料层合板的失效。图5所示为层合板裂口结构在拉伸载荷作用下的破坏位置,可知,拉伸失效始于裂口处,失效类型为纤维拉伸失效。

3 结论

(1)通过对复合材料层合板无损、含损(裂口)试件进行拉伸试验,裂口损伤导致复合材料层合板的拉伸强度降低。相比无损复合材料层合板的拉伸强度,裂口1(L=15mm)的拉伸强度降低了26.3%,裂口2(L=5mm)的拉伸强度降低了23.4%。

(2)采用三维Hashin准则来模拟复合材料层合板裂口损伤失效,预测含损层合板的失效载荷。对比模拟值与试验值,两者几乎吻合,验证了模型的可靠性。

(3)通过有限元模拟,可以看出孔边及裂口处均存在明显的应力集中,拉伸失效始于孔边或裂口处。失效类型为纤维拉伸失效。

参 考 文 献

[1]ZHANG X C, LI C, TIE Y, et al. Influence of bonded repairing composite plates on the failure forms for each layer[J]. Journal of Mechanical Engineering, 2013, 49(10): 84-89.

[2]许占显,孙占华.飞机复合材料结构的修补与无损评估[J].航空制造技术,2003(12):59-61.

XU Zhanxian,SUN Zhanhua.Repairing and nondestructive evaluation of aircraft composite structures[J].Aeronautical Manufacturing Technology, 2003(12): 59-61.

[3]王伦.复合材料层合板胶接挖补工艺与性能分析[D]. 南京:南京航空航天大学, 2012.

WANG Lun. Scarf patch repair techniques and analysis for carbon fiber composite laminates[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[4]童谷生,孙良新.飞机结构损伤的复合材料胶接修补技术研究进展[J]. 宇航材料工艺, 2002, 32(5): 20-29.

TONG Gusheng, SUN Liangxin. A review on composite bonded repair technique for damaged aircraft structures[J]. Aerospace Materials &Technology, 2002, 32(5): 20-29.

[5]PAPANIKOS P, TSERPES K I, LABEAS G. The progressive damage modeling for bonded composite repairs[J]. Applied and Theoretical Fracture Mechanics, 2006, 43(3): 187-199.

[6]孟凡颢, 陈绍杰, 董善艳, 等. 复合材料损伤结构胶接补强修补分析及设计[J]. 飞机设计, 2002(1): 18-21.

MENG Fanhao,CHEN Shanjie,DONG Shanyan. Analysis and design of the adhesive bonding repair of the damaged composite components[J].Aircraft Design, 2002(1): 18-21.

[7]苗学周,李成,铁瑛.补片形状和尺寸对复合材料胶接修补的影响[J]. 机械工程学报, 2014,50(20): 64-69.

MIAO Xuezhou,LI Cheng,TIE Ying,et al. Influence of patch shape and size on adhesively bonded composite repair[J]. Journal of Mechanical Engineering, 2014, 50(20): 64-69.

[8]陈先有,崔晶.航空复合材料结构修补技术与应用[J].新技术新工艺,2007(6): 74-77.

CHEN Xianyou,CUI Jing.Application of repair of the aviation composite structure[J]. New Technology & New Process, 2007(6): 74-77.

[9]TAN S C. A progressive failure model for composite laminatescontaining openin[J]. Journal of Composite Materials, 1991,25(5): 556-577.

[10]CHANG F K, CHANG K Y. A progressive damage model for laminated composites containing stress concentrations[J]. Journal of Composite Materials, 1987, 12(9): 834-855.

[11]KASHFUDDOJA M, RAMJI M. Design of optimum patch shape and size for bonded repair on damaged carbon fiber reinforced polymer panels[J]. Materials and Design,2014, 54(2): 174-183.