脉冲电流在塑性加工中的应用

2017-05-16王国峰李丹峰张凯锋

王国峰,李 骁,李丹峰,张凯锋

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

在塑性加工领域,向材料中引入电流是一个研究热点。根据电流作用阶段的不同,可将该技术分为两类:一类是在成形前通电,成形时断电,利用电流对材料进行加热,自阻加热冲压成形是其典型应用;另一类是在成形过程中通入电流,电致塑性使材料的塑性变形能力提高、流变应力下降,如电致塑性轧制等。电流只对板料加热,改变了常规加热过程对板料和模具整体加热的影响,提高了能源利用率;同时,电流加热速度快,提高了成形效率。电流与材料相互作用,降低了材料的变形抗力,有利于塑性变形。因此,电流辅助热成形在理论和生产中都取得了长足发展。

图1 电子辐照Zn单晶拉伸Fig.1 Zinc crystals irradiated with accelerating electrons and tensile test

电流在材料塑性加工中的宏观效应

在塑性加工过程中引入电流以后,学者们陆续发现了多种传统加工过程中未出现过的现象。电流输入以后,材料呈现了电致塑性效应、极性效应和止裂效应。材料工作者对这些现象展开了系统的研究。

1 电致塑性效应

19世纪,美国科学家发现了电流促进原子运动的现象[1],这是人类首次发现金属材料会受到电流的作用。1963年,前苏联学者Troitskii在试验中同样发现这一现象。图1是试验的示意图,结果显示,锌单晶在电子辐照下进行塑性变形时,流变应力有所降低;同时,当电子束方向与滑移面(0001)平行时,流变应力降低幅度更大,塑性变形能力有明显的提高[2]。

北京航空制造工程研究所Zhao等[3]利用自阻加热的方法对Ti6Al4V合金进行了压缩试验,试验结果见图2。与无电流相比,通入电流后,材料的屈服强度和抗压强度均下降,而压缩率提高,并且随着电压的增大,变化幅度逐渐变大。

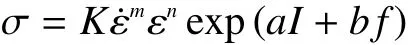

北京航空制造工程研究所在电致塑性模型的建立方面也做了有效的工作。张宁等[4]利用1420铝锂合金进行了电流辅助拉伸试验,结果表明,影响1420铝锂合金的单向拉伸曲线的因素包括应变速率、脉冲电流频率和电流密度等,据此推导并提出了铝锂合金的电致塑性单向拉伸时的电致塑性本构模型:

图2 高能脉冲电流处理前后压缩率、抗压强度和屈服强度的变化Fig.2 Variations of compression elongation, compressive strength and yield stress before and after applying high-energy electro-pulses

图3 通电条件下金属球压缩Fig.3 Current-assisted compression test of metal ball

图4 脉冲电流辅助超塑成形装置示意图Fig.4 Diagram of setup of electrically assisted super-plastic forming

式中:K为强度系数,m为应变速率敏感指数,n为应变硬化指数,I为脉冲电流密度(A·mm-2),f为脉冲电流频率(Hz),a和b分别为常数。

Kuang等[5]为验证电致塑性效应,在同等条件下,将AZ31镁合金电塑性轧制和传统轧制的结果进行比较,发现电塑性轧制后的板材轧制累积真实应变值(-1.09)小于传统轧制下的板材的轧制累积真实应变为(-0.24),同时电塑性轧制板材轧后没有裂纹,而传统轧制工艺轧后板中有裂纹,因此认为均匀性的变形和动态再结晶效应引发了该试验中呈现的电致塑性效应,并由此提出了“孪晶-剪切带-动态再结晶”的电塑性轧制中的组织演变模型。

2 极性效应

随着研究的深入,研究人员发现电流方向对材料塑性变形的行为也存在着影响。Stephen在文中引用Boiko等[6]的论文,用金属球做压缩试验,如图3所示。

在两块平行板之间放入一个直径为20mm的金属球,两块板再分别连通正负极,在金属板上施加压力,金属球变形。试验中发现,球体与正负极平板的接触区面积存在差异,说明此时不只有机械力作用,研究者认为该现象证明了电致塑性的存在。对Cu单晶球,正极的接触面积更大,而对于W,负极的接触区面积更大。

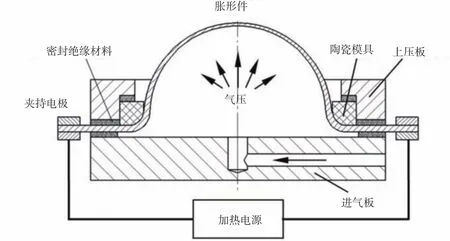

哈尔滨工业大学李超等[7-8]在电流脉冲辅助AZ31镁合金超塑成形的过程中也发现了极性效应的存在,其装置如图4所示。利用脉冲电流产生的焦耳热将轻合金板材迅速加热到可以发生超塑成形的温度,通入气体进行自由胀形工艺研究。

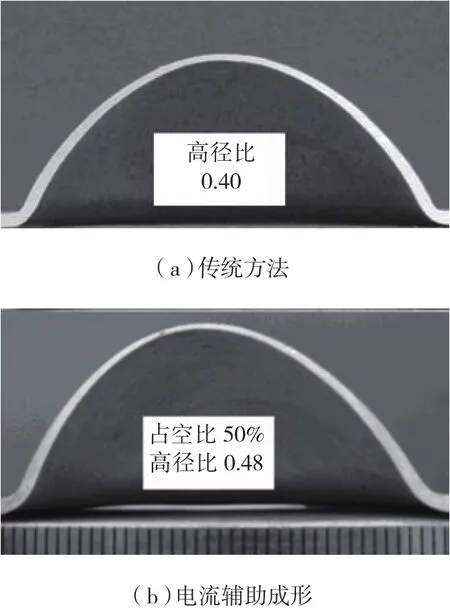

图5为传统方法和脉冲电流辅助两种方法生产的非细晶态AZ31镁合金板材试样截面,结果表明图5(a)中试件高径比为0.40,图5(b)中试样高径比为0.48,说明电流提高了材料的超塑性能。通过对比传统方法和脉冲电流辅助成形生产的零件的轮廓,发现后者的顶端偏向了电源的正极。这种现象可以用电子风力理论解释,如图6所示,由于电子风力的影响,使试件的顶端轮廓向正极方向偏移。

3 止裂效应

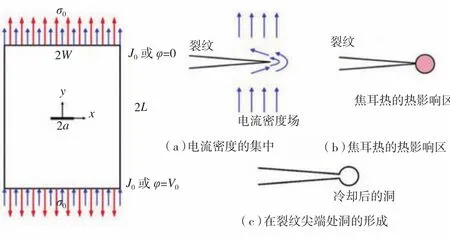

脉冲电流在改善材料裂纹缺陷时,首先会抑制裂纹的扩展,在一定条件下,裂纹会实现焊合。在导电薄板内通入电流,内部裂纹尖端短时间内聚集了大量热,有学者认为是该电磁热效应使裂纹不再进一步发展[9-10]。Parton等[11]在试验中也发现了电流抑制裂纹扩展的现象。当脉冲电流在金属薄板中遇到裂纹时,会发生绕流[12],如图7所示,裂纹尖端的电流密度增加,尖端迅速熔化成洞,尖端的钝化抑制了裂纹的扩展。

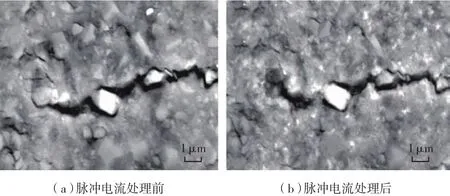

SiCp/2024Al复合材料板材试样在单向拉伸载荷作用下[13],增强体与基体的结合处脱粘,形成微裂纹。图8为脉冲电流处理前后SEM观察的试样中微裂纹的形貌。结果显示,在采用高强脉冲电流处理后的SiCp/2024Al复合材料板材试样中,微裂纹的尖端发生了明显的钝化,抑制了裂纹进一步发展的趋势。虽然微裂纹的中部没有完全愈合,但是其宽度已经明显减小。当裂纹宽度减小到一定值,在电流引发的热压应力作用下,就可能实现完全愈合。

图5 AZ31镁合金两种方法胀形试件对比Fig.5 Cross-section graphs of non-finegrained AZ31 magnesium alloy samples

图6 电子风力对成形件形状的影响Fig.6 Schematic diagram of the free bulging profile impacted by electrons wind force during electrically assisted forming

图7 材料中电流在裂纹处绕流Fig.7 Crack arrest mechanism

图8 预变形SiCp/2024Al板材在脉冲电流处理前后微裂纹形貌Fig.8 Micro-cracks of pre-deformed SiCp/2024Al sheet before and after electro-pulse treating

电流在材料塑性加工中的微观效应

在塑性加工过程中,电流对材料的影响不仅体现在宏观效应,在材料的组织演变方面也有影响。李超等[14]指出在非细晶商业AZ31镁合金板材的电流辅助超塑气胀试验中,电流通过“电子风力”强化了位错滑移、扩散蠕变和晶界的滑动等超塑变形的主要变形机理,同时AZ31镁合金的原始板材和变形时的位错缠结及晶界处的塞积现象得以改善。电子风力被认为是电流辅助超塑性自由胀形下,提高高径比的根本原因。超塑自由胀形件的透射电镜图片如图9所示。

电流也会对复合材料的组织形貌产生影响。图10是刘泾源[15]在电流作用下利用SiCp/Al进行的试验示意图,由于SiC是半导体颗粒,自由电子较铝基体少,在浓度梯度的作用下,一部分电子从铝基体中转移到界面处SiC一侧,铝基体一侧带正电,界面处形成内电场,且两个电场宽度一致。当材料通入电流时,电场方向如图10(b)所示,与外加电场方向一致的内电场的宽度会变窄,另一个则相反。

图9 工业态AZ31镁合金板材超塑性自由胀形件Fig.9 TEM images of commercial AZ31 alloy formed under different peak current densities

图10 SiCp/Al复合材料中界面处的电子转移Fig.10 Electron transfer between aluminium matrix and SiCp particles in SiCp/Al composite material

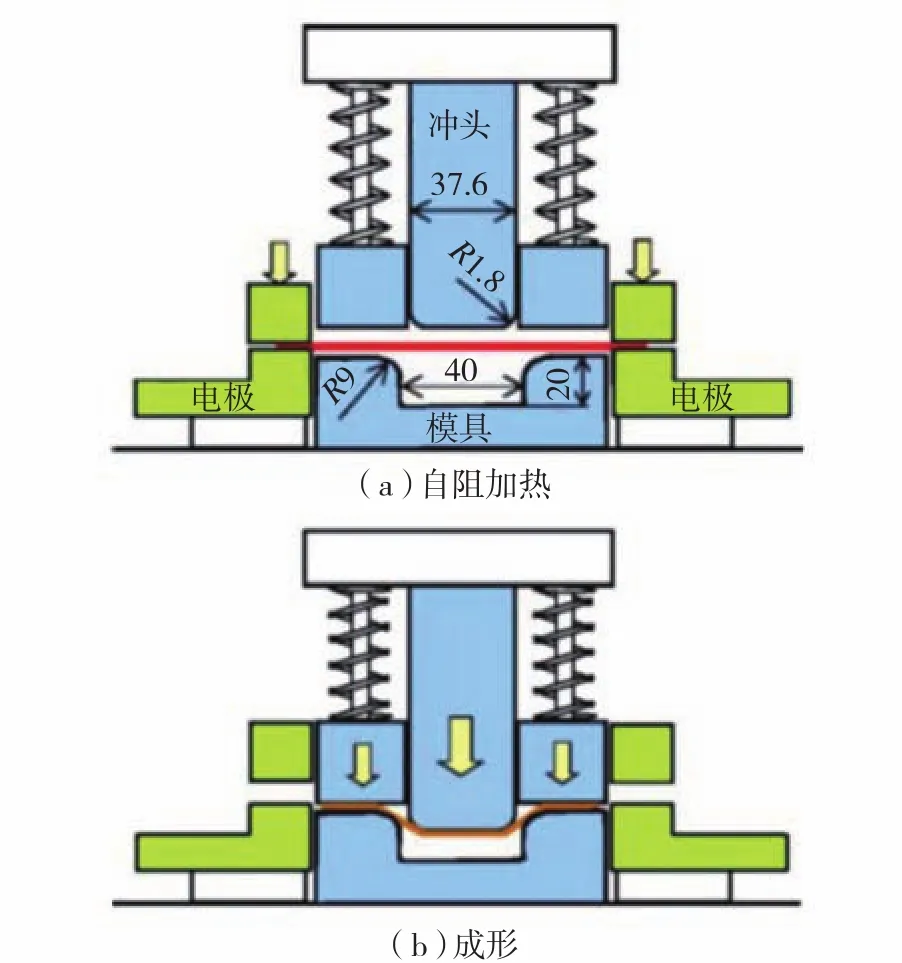

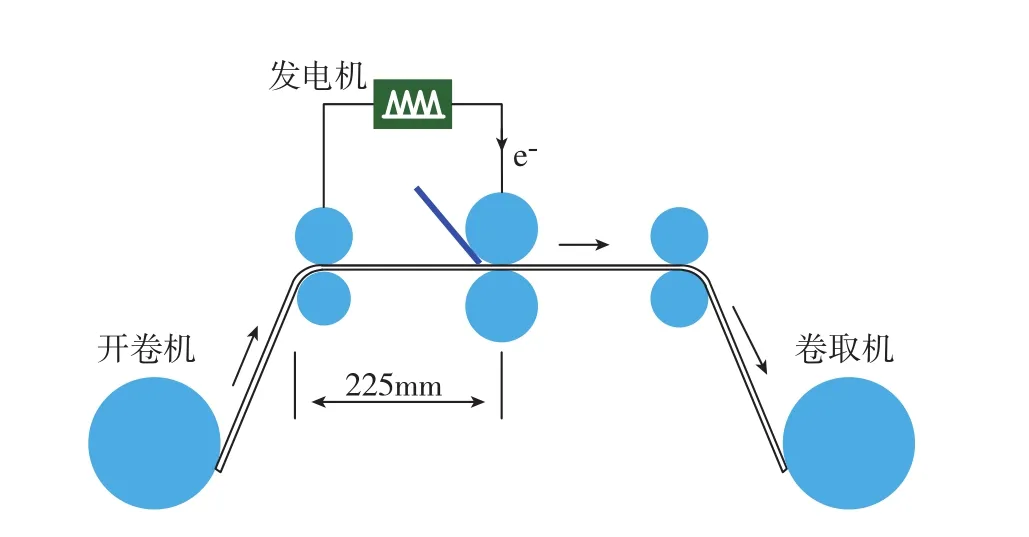

图11 自阻加热冲压示意图Fig.11 Stamping of high-tensile steel using resistance heating

电流在材料塑性加工中的应用

在经济高速发展、资源约束日渐趋紧的今天,航空制造领域中先进材料,尤其是轻质合金的精密成形的效率和成本始终是影响新材料和设计工艺方案研发的重要因素。由于电流通过金属材料能够产生焦耳热和电致塑性等效应,可以提高加热效率和成形效率,在热冲压、轧制、冲裁及拉拔等领域都有应用。

1 热冲压技术

日本学者Mori等[16]提出的自阻加热冲压方法。如图11所示,所用板材为超高强度钢SPFC980Y,短时间内就可加热至所需的成形温度,极大地提高了加热效率;由于升温时间短,氧化也有所减少;并且未对模具进行加热,能源的利用率也大大提高。

与自阻加热成形相比,电流辅助成形,即在成形过程中依然通有电流,表现出更明显的优势。吴雪松[17]采用电流辅助成形的方法加工了细长结构件,如图12所示。材料为DP1180高强钢。结果显示,该方法生产的结构件表面质量良好无划痕,没有明显裂纹出现,酸洗后表面质量很好,成形后各处厚度均匀,无明显减薄,成形质量满足实际工程要求。

图12 高强钢细长结构件Fig.12 High-strength steel slender structure parts

图13 脉冲电流辅助热拉深成形的零件Fig.13 Pulse current auxiliary thermal deep-drawn sample

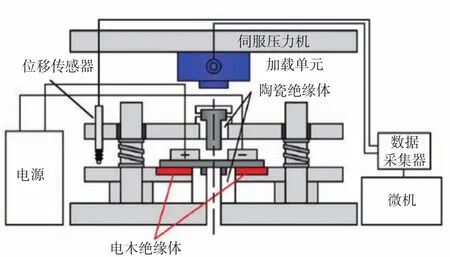

图14 电流辅助冲裁和自阻加热冲裁的装置示意图Fig.14 Schematic diagram of an experimental set-up for EA blanking and RH blanking

图15 冲裁力与电流密度关系Fig.15 Blanking load as a function of the electric current density

哈尔滨工业大学王博[13]在做拉深试验时也引入了电流,所用材料为SiCp/2024Al复合材料。成形后零件如图13所示,零件表面光滑、厚度均一性好、没有明显的划痕、尺寸精确,精度在±0.2mm范围内,符合实际生产要求。同时,荧光检测结果显示,零件圆角等弱区无显微裂纹产生,获得了较好的成形质量。

韩国学者Kim等[18]在超高强度钢的冲裁中采用了电流辅助成形技术。图14为电流辅助冲裁和自阻加热冲裁装置的示意图,试验结果见图15。自阻加热冲裁和电流辅助冲裁都会使冲裁力下降,并且随着通入电流密度增大,冲裁力下降幅度增大;同时,与自阻加热冲裁相比,电流辅助冲裁过程中的冲裁力下降幅度更大,研究者认为这种不同是由电流的电致塑性效应引起的。

2 轧制技术

自电致塑性效应被发现以来,科技工作者尝试将其引入轧制工艺,清华大学唐国翌教授团队研发了电塑性轧制设备[19],如图16所示。电源正极连接一个轧辊,负极与另一轧辊相连,板料与轧辊接触的区域在塑性变形过程中便会受到高密度电流作用,材料的塑性变形能力大大提高。

唐国翌团队在冷轧NiTi合金板料时,边部出现较多裂纹。采用电塑性轧制后,边部开裂现象得到明显抑制,并且延伸率提高了39.6%,硬度下降了11.1%,塑性得以提升的原因是电流的引入促进了材料内部再结晶的过程。

3 超塑成形技术

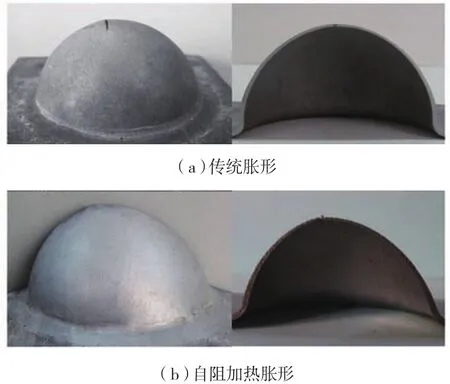

在超塑成形领域,哈尔滨工业大学张凯锋课题组开展了有应用价值的研究工作。刘泾源[15]在做自阻加热超塑成形的试验时,材料为5083铝合金板材。图17为5083铝合金常规胀形和自阻加热胀形的零件,可以看出,自阻加热试件氧化程度小,表面更加光洁。电流的作用使材料的流变应力降低、塑性提高,成形时所需的气压较小,并且零件的高径比也略有增大。

赵淘[20]在试制Ti31波纹管的过程中便采用了电流辅助超塑成形的工艺。不同阶段胀形压力不同,依次增加气压,分3次完成胀形。图18是成形后的零件,酸洗后的波纹管表面光亮,无明显划痕和凹坑。电流辅助胀形成形效率很高,整个成形过程可以控制在6min以内。

图16 电塑性轧制示意图Fig.16 Schematic view of electroplastic rolling

图17 5083铝合金自由胀形试件Fig.17 Free bulging samples of 5083 aluminium alloy

图18 Ti31钛合金波纹管Fig.18 Titanium alloy bellow

结论

研究表明,自阻加热工艺与电致塑性效应分别在提高加热速率,降低制造成本和降低成形载荷、提高材料塑性、改善金属材料的表面质量和组织状态方面表现出明显优势。在未来塑性加工领域,尤其是难变形材料成形方面将有很好的应用前景。在实际生产中,以下关键技术需要进一步深入研究和突破。

(1)电流引入未成形板材后,由于热传导、热对流和热辐射的作用,板材的平衡温度分布不均匀:通常临近电极区域温度偏低,中间区域由于散热条件差,温度最高。不均匀的温度分布对于板材的成形尤其是精密成形可能造成成形性能上的差异。因此,对于自阻加热时温度分布的控制需要有针对性的解决方案。

(2)难变形材料(如钛合金)的成形温度较高,若将其与电流辅助热成形工艺结合,需要考虑板材与模具的绝缘问题。对于高温成形,必须选择可以耐高温且具有一定受压强度的绝缘材料,此类材料制造成本通常高于普通模具的制造成本。

(3)自阻加热工艺若要实现产业化,需实现加热—断电—成形一体化,即生产的一体化与智能化。这对于工程领域的应用与推广十分关键。

(4)电致塑性效应的机理仍有待深入的研究。对于不同材料和不同加工工艺下的材料,电流或电场的作用有一定差异。现阶段,经过诸多学者的探究,轻合金(如轧制镁合金)在某一状态下的电致塑性效应和非热效应可用物理模型定量地描述与预测,更具有普遍意义上的物理方程还需更深一步的探究。

参 考 文 献

[1]HANS C. Thermally activated deformation of metals[J]. Journal of Metals,1964(7): 582-588.

[2]TROITSKII O A, LIKHTMAN V I. The anisotropy of the action of electron and γ-radiation on the deformation of zinc single crystals in the brittle state[J]. Soviet Physics Doklady, 1963, 8.

[3]ZHAO Z Y, HOU H L, ZHANG N,et al. Effect of highenergy electropulses on the compression deformation behavior of Ti-6Al-4V alloy[J]. Metals and Materials International, 2016,22(4): 585-593.

[4]张宁,张艳苓,毕静,等. 1420铝锂合金电致超塑性本构方程[J]. 锻压技术,2015(5):63-68.

ZHANG Ning,ZHANG Yanling, BI Jing,et al. Constitutive equation of electro superplastic for 1420 Al-Li alloy[J]. Forging & Stamping Technology, 2015(5): 63-68.

[5]KUANG J, LI X, ZHANG R, et al.Enhanced rollability of Mg3Al1Zn alloy by pulsed electric current: a comparative study[J]. Materials& Design, 2016, 100: 204-216.

[6]STEPHEN D A, HANS C. The effects of electric currents and fields on deformation in metals, ceramics, and ionic materials: an interpretive survey[J]. Materials and Manufacturing Processes, 2004, 19(4): 587-610.

[7]LI C, ZHANG K F, JIANG S S, et al.Pulse current auxiliary bulging and deformation mechanism of AZ31 magnesium alloy[J].Materials and Design, 2012, 34: 170-178

[8]李超. 轻合金材料脉冲电流辅助超塑成形工艺及机理研究[D]. 哈尔滨:哈尔滨工业大学,2012.

LI Chao. Processing and mechanism of pulse current auxiliary superplastic forming of light alloy sheets[D]. Harbin: Harbin Institute of Technology, 2012.

[9]王平. 电热止裂相变应力及止裂效果综合分析[D]. 秦皇岛:燕山大学, 2006.

WANG Ping. The analysis on the crack arresting by using electromagnetic heating effect[D]. Qinhuangdao: Yanshan University,2006.

[10]白象忠,胡宇达. 电磁热效应裂纹止裂的研究 [J]. 力学进展,2000,30(4): 546-557.

BAI Xiangzhong, HU Yuda. Advance of the study of crack prevention by the electromagnetic heat effect[J]. Advances in Mechanics, 2000,30(4): 546-557.

[11]PARTON V, TANI J. On the retardation of a crack by means of passing a current pulse[J]. International Journal of Applied Electro magnetics in Materials, 1994, 5(4): 279-290.

[12]LIU T J C. Thermo-electro-structural coupled analyses of crack arrest by Joule heating[J]. Theoretical and Applied Fracture Mechanics, 2008, 49: 171-184.

[13]王博. 脉冲电流对铝基复合材料拉深形与扩散连接的影响[D]. 哈尔滨:哈尔滨工业大学, 2013.

WANG Bo. Effects of pulse current on deep drawing deformation and diffusion bonding of aluminum matrix composites[D]. Harbin: Harbin Institute of Technology, 2013.

[14]李超,李彩霞,赵闪. 脉冲电流条件下工业态AZ31镁合金板材的气胀成形[J]. 中国有色金属学报,2015(3): 553-559.

LI Chao, LI Caixia, ZHAO Shan. Gas blow forming of commercial AZ31 magnesium assisted by pulse current[J]. The Chinese Journal of Nonferrous Metals,2015(3): 553-559.

[15]刘泾源. 脉冲电流在轻合金超塑变形中的宏微观作用机制[D]. 哈尔滨:哈尔滨工业大学, 2015.

LIU Jingyuan. Effect of electric current on micro-macro mechanism of light alloy superplastic deformation[D]. Harbin: Harbin Institute of Technology, 2015.

[16]MORI K, MAKI S, TANAKA Y.Warm and hot stamping of ultra high tensile strength steel sheets using resistance heating[J].CIRP Annals-Manufacturing Technology, 2005,54(1): 209-212.

[17]吴雪松. 电流辅助热成形高强钢细长结构件的成形质量与组织控制[D]. 哈尔滨:哈尔滨工业大学, 2015.

WU Xuesong. Forming quality and microstructure control of current auxiliary hot forming process of high-strength steel slender structure parts[D]. Harbin: Harbin Institute of Technology,2015.

[18]KIM W, YEOM K H, THIEN N T, et al. Electrically assisted blanking using the electroplasticity of ultra-high strength metal alloys[J]. CIRP Annals-Manufacturing Technology, 2014, 63(1): 273-276.

[19]ZHU R, TANG G. The improved plasticity of NiTi alloy via electropulsing in rolling[J]. Materials Science & Technology,2017,33(5): 546-551.

[20]赵淘. 钛合金波纹管快速热成形技术[D]. 哈尔滨:哈尔滨工业大学, 2015.

ZHAO Tao. Rapid hot forming technology of titanium alloy bellows[D]. Harbin: Harbin Institute of Technology, 2015.