原位自生TiB2/Al复合材料磨削表面质量研究

2017-05-16张永强周超羡林坤阳汪文虎蒋睿嵩

张永强,周超羡,林坤阳,汪文虎,蒋睿嵩

(1. 中国航发商用航空发动机有限责任公司,上海 200126;2. 西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

颗粒增强金属基复合材料具有高比强度和比刚度、耐磨、耐疲劳、低膨胀系数、低密度、高屈服强度、良好的尺寸特性和导热性等优异的力学性能和物理性能,可广泛应用于航空航天等领域[1-3]。普惠公司从PW4084发动机开始,将挤压态颗粒增强铝基复合材料用于风扇出口导流叶片,提高了部件性能,并且成本至少下降33%[4-5]。但是,由于颗粒增强金属基复合材料中存在硬度大、强度高、耐磨损的增强颗粒,这种材料的不均匀使得该类复合材料难以机械加工。

传统颗粒增强铝基复合材料通过将增强颗粒加入铝基体中搅拌复合制备而成,其增强颗粒通常存在尖角、尺寸较大、分布不均匀等问题,同时界面反应难以控制,造成其性能不稳定[6-7]。原位自生颗粒增强铝基复合材料增强颗粒在铝基体中的原位反应直接生成,其尺寸细小(纳米和亚微米级),外形圆整,并且颗粒与基体之间具有良好的相容性,界面干净,无杂质污染,各项性能更加稳定[8-13]。基于上述优点,原位自生颗粒增强铝基复合材料在航空发动机领域具有良好的应用前景。

磨削加工因其精度高的特点,常常作为零件的终加工工序。针对铝基复合材料的磨削加工性能研究,主要集中在传统的颗粒增强铝基复合材料。ILio等[14]采用传统砂轮和超硬磨粒砂轮磨削金属基复合材料,研究发现金属基复合材料的磨削性能受砂轮磨粒和工件材料增强相形态的共同影响,砂轮退化主要由软质基体材料阻塞砂轮孔造成。Zhong等使用陶瓷基SiC砂轮和树脂结合剂金刚石砂轮对氧化铝颗粒增强铝基复合材料进行磨削,研究表明:SiC砂轮可以用于粗磨,粗磨时工件的磨削表面上有基体金属的涂敷现象,降低了表面粗糙度;金刚石砂轮适合于精磨,精磨时基体材料没有明显的涂敷现象[15-16]。Thiagarajan等[17]利用60粒度的白刚玉WA砂轮进行Al/SiC复合材料外圆磨削试验,通过检测磨削力、磨削温度和表面粗糙度,得到了最优的磨削工艺参数。Kwak等[18]研究了SiC和Mg颗粒对铝基复合材料制备的影响,分析了磨削参数对磨削力和磨削表面粗糙度的影响规律,并优化了磨削参数。Ilio等[19]针对不同体积分数SiC颗粒增强铝基复合材料,建立了材料的切削力和表面粗糙度经验模型,发现法向力和切向力呈线性关系,工件表面粗糙度随着材料硬度的提高呈下降趋势。

目前,针对原位自生TiB2/Al复合材料磨削加工性能的研究尚未见报道。由于TiB2/Al复合材料增强颗粒的尺度、力学性能、材料构型方式与传统颗粒增强铝基复合材料具有较大差异,必然导致其磨削性能与表面成形机制的不同;为此,有必要针对TiB2/Al复合材料的磨削性能及质量展开研究。本研究采用单晶刚玉SA砂轮、白刚玉WA砂轮和CBN砂轮对原位自生TiB2/Al复合材料进行磨削试验,对工件表面粗糙度、表面形貌、磨屑、砂轮磨损进行观测与分析,获得了优选的磨削工艺参数和砂轮特性,从而为原位自生TiB2/Al复合材料磨削加工参数选择提供依据。

1 原位自生TiB2/Al复合材料磨削试验

1.1 试验材料

试件材料为原位自生TiB2/Al复合材料,由上海交通大学特种材料研究所研制,采用熔体反应控制自生方法制备,混合盐反应化学方程式:

原位自生TiB2/Al复合材料微观形貌如图1所示,化学成分组成如表1所示。TiB2/Al基体为铝,其中分布着纳米尺度-亚微米尺度的TiB2增强颗粒,室温下试件材料的物理力学性能如表2所示。磨削试样为方形,尺寸为35mm×22mm×11mm,如图2所示。

1.2 试验设计

磨削试验在MM7120A平面磨床上进行,砂轮分别采用单晶刚玉SA砂轮、白刚玉WA砂轮和CBN砂轮(图3),粒度80#,中软级,其中单晶刚玉SA砂轮和白刚玉WA砂轮采用陶瓷结合剂,CBN砂轮采用树脂结合剂,尺寸均为φ250mm×φ75mm×25mm。磨削方式为切入顺磨,采用乳化液冷却。

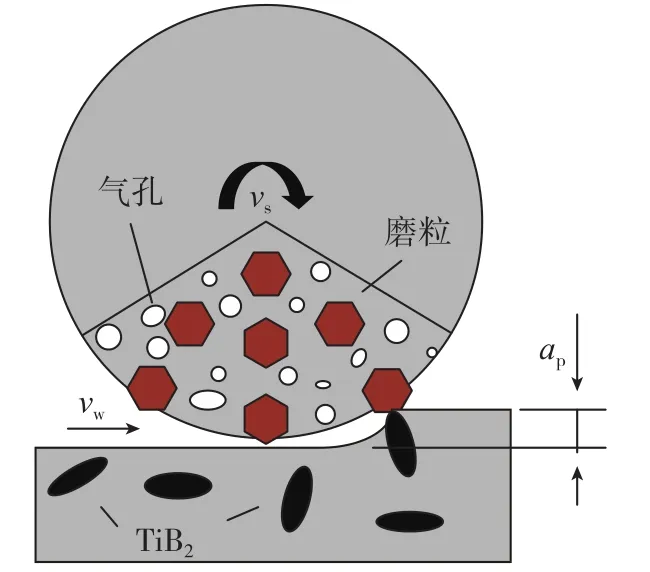

采用三因素五水平单因素试验方法进行原位自生TiB2/Al复合材料的平面磨削试验,试验具体参数见表3,磨削加工示意如图4所示。

图1 原位自生TiB2/Al复合材料显微组织Fig.1 Micrograph of in-situ TiB2/Al composites

表1 原位自生TiB2/Al复合材料的化学成分%

表2 原位自生TiB2/Al复合材料的力学性能

图2 磨削试样Fig.2 Specimen for grinding

图3 砂轮Fig.3 Grinding wheels

1.3 测试方法

表3 磨削参数

图4 磨削加工示意图Fig.4 Schematic image of grinding

为揭示原位自生TiB2/Al复合材料磨削机理,围绕表面粗糙度、表面形貌、磨屑形态、砂轮磨损进行检测分析,具体检测方法如下:(1) 表面粗糙度采用接触式TR620表面粗糙度仪进行测量,测量方向垂直于磨削进给速度方向,取样长度为0.5mm,评定长度为2.5mm,磨削试样表面粗糙度值均为重复测量5次取平均值获得;(2)表面形貌和磨屑采用TESCAN VEGA3扫描电镜进行观测;(3)砂轮磨损分析采用电镜观察法[20],分别将经过磨削磨损后和修整未磨损的砂轮块,在真空离子蒸镀机上镀金后,放入TESCAN VEGA3扫描电镜下观察,便于对砂轮磨损形式与机理进行综合微观研究。

2 试验结果与讨论

根据单因素试验的测试结果,分别得到单晶刚玉SA砂轮、白刚玉WA砂轮和CBN砂轮在不同磨削工艺参数下对应的表面粗糙度,如图5所示为砂轮特性和磨削参数对表面粗糙度Ra的影响曲线。由此分析砂轮特性和磨削工艺参数对表面粗糙度Ra的影响规律。

2.1 砂轮特性对表面粗糙度的影响规律

由图5可知,在相同磨削工艺参数下,采用单晶刚玉SA砂轮时,磨削表面粗糙度Ra的范围是0.182~0.316μm;采用白刚玉WA砂轮时,磨削表面粗糙度Ra的范围是0.295~0.424μm;采用CBN砂轮时,磨削表面粗糙度Ra的范围是0.321~0.581μm。可以看出使用单晶刚玉磨削时得到的表面粗糙度明显低于使用白刚玉WA砂轮和CBN砂轮所得表面粗糙度。这是因为单晶刚玉磨料具有良好的多棱切削刃,并具有较高的硬度及韧性,磨削时不易破碎,切削能力强。白刚玉砂轮韧性稍差,磨粒容易破碎。CBN砂轮磨粒比较锋利,磨削时切屑的挤压抗力较大,磨削表面塑性变形较大,所以其磨削工件表面粗糙度较大。

图5 砂轮与磨削参数对表面粗糙度的影响Fig.5 Effect of grinding wheel and grinding parameters on surface roughness

2.2 磨削参数对表面粗糙度的影响规律

磨削所产生的细观表面形态主要由磨粒切刃与工件的干涉作用产生的沟痕叠加而成,主要作用方式为磨粒对工件表面的划擦、耕犁和切削作用。由于加工过程是砂轮与工件作用的复杂随机过程,砂轮的性能、磨削参数和工件材料必然对表面粗糙度产生重要影响。

平面磨削中,单颗磨粒未变形磨屑厚度作为影响磨削力和已加工表面粗糙度的重要指标,得到:

式中,vw为工件速度,vs为砂轮速度,ap为磨削深度,Nd为砂轮动态有效磨刃数,C为与磨粒顶锥角相关的常数,ds为砂轮直径[20]。由式(3)知,单颗磨粒未变形磨屑厚度与工件速度和磨削深度成正比关系,与砂轮转速成反比关系。

图5(a)显示出砂轮转速vs对磨削表面粗糙度的影响。采用单晶刚玉SA砂轮和白刚玉WA砂轮,当砂轮速度vs低于20m/s时,随着砂轮速度vs的提高,不仅使砂轮与工件接触弧长减小,有效磨粒数减小,而且会使单颗磨粒未变形磨屑厚度减小,磨削力减小,从而导致磨削表面粗糙度Ra减小;当砂轮速度vs大于20m/s时,随着砂轮速度vs的增大,砂轮易于发生黏附磨损,造成磨削力增大,磨削弧区温度升高,造成磨削表面粗糙度Ra增大。采用CBN砂轮磨削时,CBN砂轮硬度高,磨粒更加锋利,不容易发生黏附磨损,随着砂轮转速vs的增大,单颗磨粒未变形磨屑厚度减小使得磨削力减小,表面粗糙度Ra减小,且变化幅度较大;当砂轮转速在10m/s时,表面粗糙度达到最大值0.581μm,同时也说明了CBN砂轮适合高速磨削加工。

图5(b)显示出工件速度vw对表面粗糙度Ra的影响。可以看出,随着工件速度vw的提高,表面粗糙度Ra逐渐升高。分析认为,工件速度vw提高时引起单颗磨粒未变形磨削厚度增大,磨削力增大,工件表面塑性变形程度加剧,从而导致磨削表面粗糙度Ra增大。

图5(c)显示出磨削深度ap对表面粗糙度Ra的影响,可以看出,在相同磨削参数条件下,无论采用单晶刚玉SA砂轮、白刚玉WA砂轮还是CBN砂轮,表面粗糙度Ra都随着磨削深度ap的增加呈现近乎线性增大的趋势,这是因为磨削深度ap增加时,单颗磨粒未变形磨削厚度增大,单位时间内磨削体积相应增大,使得磨削力增大,进而会加剧磨削区域的振动,导致表面粗糙度Ra显著增大。

2.3 表面形貌分析

磨削加工时伴随产生的磨削力和磨削温度会使加工表面发生塑性变形,可能导致疲劳强度和抗应力腐蚀能力降低的撕裂、褶皱等表面瑕疵,从而使磨削表面形貌发生变化。

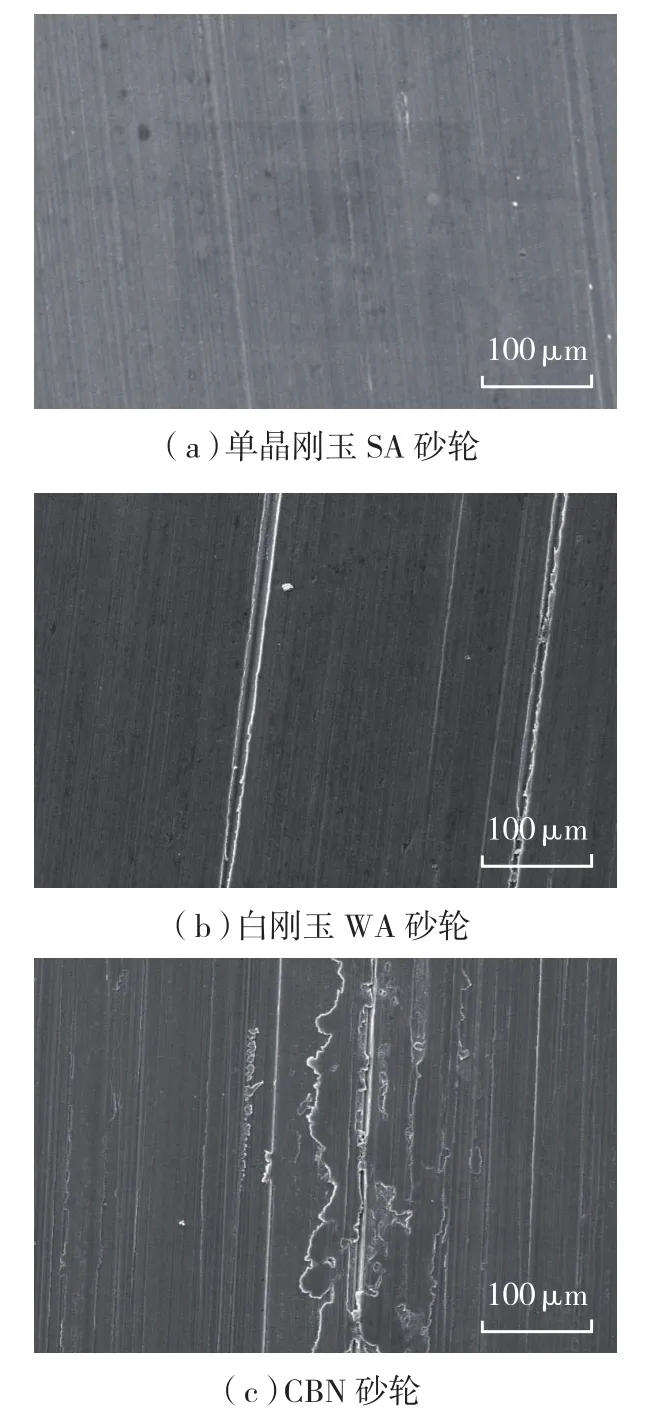

图6所示为采用扫描电镜放大500倍下获得的原位自生TiB2/Al复合材料表面形貌,磨削加工工艺参数为:vs=20m/s,vw=13m/min,ap=20μm。采用单晶刚玉SA砂轮磨削时,其表面粗糙度Ra为0.246μm,磨削纹路清晰,表面光滑,说明磨粒切削过程中的工件表面塑性变形较小。使用白刚玉WA砂轮磨削时,其表面粗糙度Ra为0.381μm,磨削纹路并没有明显变化,但出现了明显的犁沟。使用CBN砂轮磨削时,其表面粗糙度Ra为0.526μm,磨削纹路已有明显变化,塑性变形较大,出现皱叠及犁沟两侧翻起现象。通过表面形貌分析也进一步说明了采用单晶刚玉WA砂轮更适宜磨削TiB2/Al复合材料。

虽然图6中工件表面有划痕和犁沟,但其加工表面质量良好,无论采用任何一种砂轮,工件表面都没有出现类似SiC/Al复合材料表面颗粒拔出、脆性断裂的现象[15],说明了TiB2/Al复合材料磨削方式为延性磨削。这主要得益于亚微米级别的TiB2增强相颗粒,细小的颗粒并不会影响磨削表面形貌,也说明了原位自生型TiB2/Al复合材料相比于传统SiC/Al复合材料具有更优异的加工特性。

2.4 磨屑形态分析

图6 采用不同砂轮磨削表面形貌Fig.6 Topography of grinding surface by different wheels

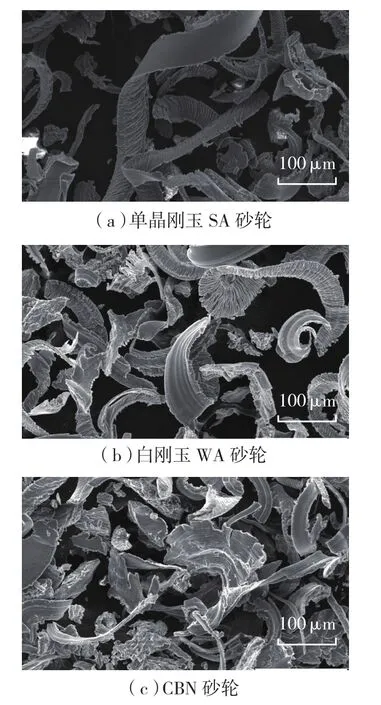

图7所示为采用扫描电镜获得的磨屑形貌,磨削加工工艺参数为:vs=20m/s,vw=13m/min,ap=20μm。图7(a)所示为采用单晶刚玉SA砂轮磨削原位自生TiB2/Al复合材料的磨屑形态,呈带状,细长,并且背部有明显褶皱。图7(b)为采用白刚玉WA砂轮磨削所得磨屑形态,与采用单晶刚玉SA砂轮磨削磨屑类似,层带状,卷曲,背部有褶皱,但磨屑较宽、较短,因此,采用白刚玉砂轮所得工件磨削表面粗糙度略大于单晶刚玉磨削工件。图7(c)为CBN砂轮磨削原位自生TiB2/Al复合材料所得磨屑形态,为挤裂型磨屑,说明采用CBN砂轮时塑性变形较大。尽管CBN砂轮锋利,但在20m/s的低砂轮转速下,切削变形剧烈,因此获得的表面粗糙度值大。

2.5 砂轮磨损分析

为进一步探索原位自生TiB2/Al复合材料的磨削机理,对磨削前后单晶刚玉SA砂轮表面形貌进行了观测分析。

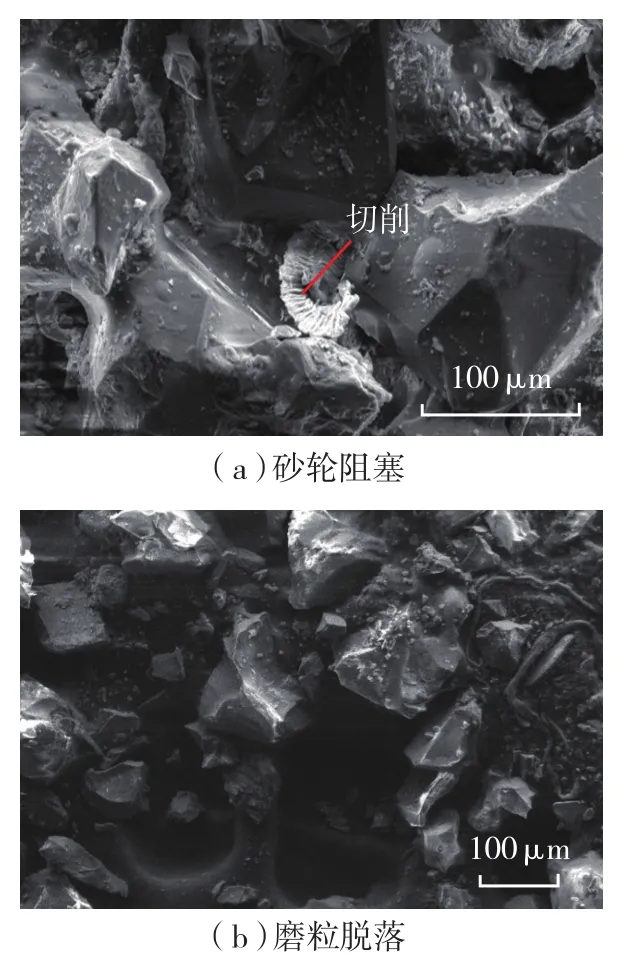

图8(a)所示为修整后的单晶刚玉SA砂轮表面形貌,砂轮表面有明显的气孔。图8(b)所示为磨削加工4h后的单晶刚玉SA砂轮表面形貌,磨削加工工艺参数为:vs=20m/s,vw=13m/min,ap=20μm。对比图8 (a)、(b),修整后砂轮表面气孔均匀,磨粒棱角鲜明且锋利;经过4h的磨削加工,砂轮表面气孔被磨屑阻塞,分析原因是铝基体质地较软,在磨削温度作用下容易黏附在砂轮表面。图9为磨削4h后单晶刚玉SA砂轮表面磨损失效形式。从图9(a)中可以清晰地看出磨屑对砂轮气孔的阻塞;此外经过4h的磨削加工,磨粒的锋利边沿开始被磨去,在磨粒上形成若干个平面,当平面变得越来越大时,磨粒上的摩擦力增大,容易引起砂轮表面磨粒脱落,产生孔洞,如图9 (b)所示。

图7 采用不同砂轮所得磨屑形貌Fig.7 Topography of grinding chips by different wheels

3 砂轮特性和磨削参数优选

通过试验结果,采用单晶刚玉SA砂轮磨削原位自生TiB2/Al复合材料能获得更好的加工表面质量,所采用的砂轮具有陶瓷结合剂、粒度80、中软级特性。单晶刚玉SA砂轮价格低廉,能够降低加工成本。根据图5及上述分析,在提高磨削效率并保证磨削表面质量的前提下优选如表4所示磨削参数工艺域,为生产加工提供指导。

图8 砂轮表面形貌SEM图Fig.8 SEM topography of wheel surface

图9 砂轮失效形式Fig.9 Failure mode of wheels

表4 优选的磨削工艺参数域

4 结论

基于以上试验和分析,可以得出如下研究结论:

(1)采用单晶刚玉SA砂轮和白刚玉WA砂轮平面磨削原位自生TiB2/Al复合材料时,当砂轮转速低于20m/s时,磨削表面粗糙度随着砂轮转速的增高而减小,当砂轮转速大于20m/s时,磨削表面粗糙度随着砂轮转速的增大而增大;采用CBN砂轮磨削时,磨削表面粗糙度随着砂轮转速的增大而减小。

(2)磨削原位自生TiB2/Al复合材料时,材料去除方式为延性去除。

(3)砂轮的主要磨损形式为磨粒破损并伴随有少量磨粒脱落,铝基体较软,容易黏附在砂轮表面,造成砂轮阻塞。

(4)针对原位自生TiB2/Al复合材料磨削加工,采用单晶刚玉砂轮能获得更好的表面质量,其磨削加工参数优选域为:砂轮转速vs∈[20,30]m/s,工件速度vw∈[13,17]m/min,磨削深度ap∈ [10,20]μm。

参 考 文 献

[1]CASATI R, VEDANI M. Metal matrix composites reinforced by nano-particles—a review[J]. Metals, 2014, 4(1): 65-83.

[2]杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007,24(1): 1-12.DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[3]刘维伟. 航空发动机叶片关键制造技术研究进展[J]. 航空制造技术, 2016(21): 50-56.LIU Weiwei. Research progress on key manufacturing technology of aeroengine blades[J]. Aeronautical Manufacturing Technology, 2016(21):50-56.

[4]崔岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J]. 材料工程, 2002(6): 3-6.CUI Yan. Aerospace applications of silicon carbide particulate reinforced aluminium matrix composites[J]. Journal of Materials Engineering, 2002(6): 3-6.

[5]HUNT W H. Aluminum metal matrix composites today[J].Materials Science Forum, 2000, 331: 71-83.

[6]ZHANG S L, YANG J, ZHANG B R, et al. A novel fabrication technology of in situ TiB2/6063Al composites: High energy ball milling and melt in-situ reaction[J]. Journal of Alloys and Compounds, 2015, 639: 215-223.

[7]CHEN D, WANG M L, ZHANG Y J, et al. Microstructure and mechanical properties of TiB2/2219 composites[J]. Materials Research Innovations, 2014, 18: 514-518.

[8]谭俊, 郑开宏, 邓运来,等. 陶瓷颗粒增强铝基复合材料的工业制备与应用[J]. 材料导报, 2012(S1): 129-132.TAN Jun, ZHENG Kaihong, DENG Yunlai, et al. Preparation and application of ceramic particles reinforced aluminum composites[J].Materials Review, 2012(S1): 129-132.

[9]WANG M, CHEN D, CHEN Z,et al. Mechanical properties of insitu TiB2/A356 composites[J]. Materials Science and Engineering: A, 2014,590: 246-254.

[10]SHEN Y, LI X, HONG T, et al. Effects of TiB2particles on microstructure and mechanical properties of an in-situ TiB2-Al–Cu–Li matrix composite[J]. Materials Science and Engineering: A, 2016, 655:265-268.

[11]AKBARI M K, BAHARVANDI H R, SHIRVANIMOGHADDAM K. Tensile and fracture behavior of nano/micro TiB2particle reinforced casting A356 aluminum alloy composites[J]. Materials & Design, 2015, 66: 150-161.

[12]LI Z G. Fabrication of in-situ TiB2particulates reinforced zinc alloy matrix composite[J]. Materials Letters, 2014, 121: 1-4.

[13]CHANGIZI A, KALKANLI A, SEVINC N. Production of in-situ aluminum-titanium dibo-ride master alloy formed by slagmetal reaction[J].Journal of Alloys and Compounds, 2011, 509(2): 237-240.

[14]ILIO A D, PAOLETTI A. A comparison between conventional abrasives and superabrasives in grinding of SiC-aluminium composites[J].International Journal of Machine Tools & Manufacture, 2000, 40(2):173-184.

[15]ZHONG Z W,HUNG N P. Grinding of alumina/aluminum composites[J]. Journal of Materials Processing Technology, 2002, 123(1):13-17.

[16]ZHONG Z W. Grinding of aluminium-based metal matrix composites reinforced with Al2O3or SiC particles[J]. International Journal of Advanced Manufacturing Technology, 2003, 21(2): 79-83.

[17]THIAGARAJAN C, SIVARAMAKRISHNAN R ,SOMASUNDARAM S. Experimental evaluation of grinding forces and surface finish in cylindrical grinding of Al/SiC metal matrix composites[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2011, 225(9): 1606-1614.

[18]KWAK J S , KIM Y S. Mechanical properties and grinding performance on aluminum-based metal matrix composites[J]. Journal of Materials Processing Technology, 2008, 201(1-3): 596-600.

[19]ILIO A D, PAOLETTI A, D'ADDONA D. Characterization and modelling of the grinding process of metal matrix composites[J]. Cirp Annals-Manufacturing Technology, 2009, 58(1): 291-294.

[20]任敬心,华定安. 磨削原理[M]. 北京:电子工业出版社, 2011. REN Jingxin, HUA Dingan. Grinding principle[M]. Beijing: Publishing House of Electronics Industry, 2011.