基于电化学刻蚀与微电铸工艺的微流控芯片模具制作*

2017-05-16杜立群李庆峰李爰琪赵文君

杜立群,李庆峰,李爰琪,赵文君

(1.大连理工大学精密与特种加工教育部重点实验室,大连 116024;2.大连理工大学辽宁省微纳米及系统重点实验室,大连 116024)

自20世纪90年代以来,微流控芯片因其在DNA分析[1]、疾病诊断[2]、分子筛选和免疫学测定等方面的广阔应用前景而得到了迅猛的发展[3]。微流控芯片模具作为芯片制作过程中的核心器件,在微流控芯片产业化过程中起着重要作用。当前微流控芯片模具主要由硅材料和金属材料制作而成。硅模具因其韧性差、易破碎的缺点[4],在微流控芯片规模化生产中的应用受到了限制。基于无背板生长工艺的金属微流控芯片模具由于具有精度高、制作相对简单、寿命相对较高的优点,在注塑、压塑等批量生产领域应用越来越广泛[5]。由于微电铸模具铸层与基底间存在杂质、层间应力等原因,电铸层与金属基底不能紧密嵌合、结合强度低,使用过程中容易脱落失效。

针对微电铸层与基底结合力差的问题,国内外专家学者开展了相关研究。Kim等[6]采用1∶200的NH4OH溶液对镍基底进行预处理,并对处理后电铸层的组织形貌进行研究,得出了通过基底预处理提高铸层与基底界面结合强度的方法。朱荻提出了基于掩膜电解加工的“置桩”工艺,即先反向制作桩基然后电铸,并成功制作出了直径为300μm的金属微细阵列电极结构,同时用过切量来评价结合强度,过切量越大铸层与基底的结合强度越高,此方法直接改变了铸层与基底的结合方式,提高了结合强度[7]。

掩膜电化学刻蚀技术根据金属阳极溶解的原理加工基板,具有电流密度小、阴阳极间隙大、尺寸精度高等特点,便于对“置桩”工艺中的小线宽刻蚀进行精确控制。本文针对微电铸模具铸层与基底结合力差的问题,引入掩膜电化学刻蚀工艺与微电铸工艺相结合制作了线宽为100μm的双十字微流控芯片模具。针对铸层宽度为100μm的电铸线条进行了结合强度试验,研究了酸洗和掩膜电化学刻蚀工艺对铸层与基底结合强度的影响规律,探究了掩膜电化学刻蚀工艺方法提高铸层与基底结合强度的机理。

结合强度试验

1 结合强度的测量

为了定量研究微电铸层与基底的结合力,本文采用剪切强度来表征界面结合强度。微铸层结合力的测量方法通常有界面压痕法、划痕法、垂直拉伸法和剪切法等,其中剪切法常用于测量厚薄膜与基体材料之间的界面剪切性能[8]。本文采用剪切法测量微电铸层与基底间的界面结合强度,测量装置由小型拉压试验机和自制夹具两部分组成,如图1所示。

用自制夹具夹紧试验片测量时,夹具与试验片间的相对运动会产生摩擦力,因此首先要通过预试验确定摩擦力的大小。试验过程为用夹具夹紧未电铸的光滑基板并放置到试验台上,启动试验机使测力探头压到基板的上表面,继续施加压力,通过数显测力仪可测得基板与夹具相对运动产生的摩擦力。经反复试验并取平均值后确定其摩擦力F1为20N。

然后,再用自制夹具夹紧试验片,使铸层卡在夹具侧棱上。将其放置于试验台上,启动试验机使测力探头压到试验片的上表面,持续施加压力至铸层从基底脱落,数显测力仪可测得铸层脱落时的受力峰值F2。

铸层的剪切力FS=F2-F1,剪切强度可以由下式计算得到:

式中,τ为剪切强度,FS为剪切力,A为接触面积。

2 结合强度试验工艺流程

本文选用直接电铸、酸洗20s后电铸和刻蚀5min后电铸3组参数进行试验,工艺流程如图2所示。为排除试验过程中的偶然因素干扰、减小试验误差,每组参数试验3次。具体步骤为:

(1)基板预处理。为保证胶膜与基底的结合力和曝光的对准精度,需要对基板进行研磨抛光。

(2)SU-8胶膜的制备。本文采用掩膜曝光技术制作矩形胶膜型腔作为填充的空间,胶膜采用SU-8胶制作,曝光工艺使用休斯紫外曝光机,型号MA/BA6SUSS MicroTec。经过匀胶、静置、前烘、曝光、后烘和显影后制得长宽为15mm×0.1mm的胶膜,具体流程如图3所示。胶膜制作完成后, 采用工具显微镜和电感测微仪测量厚度,胶膜厚度为110±10μm。

图1 剪切力测量平台Fig.1 Shear stress measurement platform

图2 结合强度试验工艺流程图Fig.2 Process chart of adhesion strength test

图3 SU-8胶膜制备流程Fig.3 Preparation process of SU-8 film

(3)酸洗工艺。酸洗可以去除基板表面的杂质和氧化层,保证刻蚀、电铸均匀有效进行。酸洗还可以通过对金属表面进行微粗化处理,提高微电铸铸层与金属基底的结合力[9]。本文选用稀硝酸溶液对金属表面进行酸洗,酸洗时间为20s。

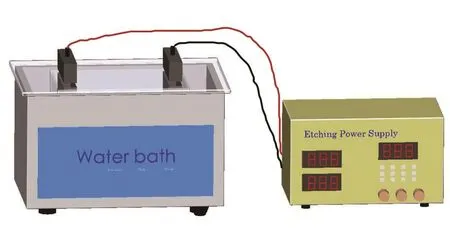

(4)电化学刻蚀工艺。电化学刻蚀工艺采用正向脉冲电源,设定脉冲频率为1000Hz,占空比为20%,选取电流密度为5A/dm2,选用质量分数为10%的氯化钠盐溶液作为电解质,为防止电化学刻蚀过程中产生沉淀,用盐酸将电解液调节为酸性(pH=3),试验温度为30℃。首先在该工艺参数下进行刻蚀效率试验,确定刻蚀时间。试验结果表明,刻蚀5min的刻蚀深度大约为10μm、刻蚀10min的刻蚀深度大约为20μm。但随着刻蚀深度增加,侧蚀量也会增大,从而引起胶膜脱落失效,导致电铸失败。为保证试验顺利进行,本文选用的刻蚀时间为5min,试验装置如图4所示。

(5)微电铸。微电铸试验以加入小电流预铸的方法提高界面结合强度,搅拌方式为阴极移动,采用正向脉冲电源,设定脉冲频率为1000Hz,占空比为20%,选取电流密度为 0.2A/dm2(30min),0.5A/dm2(30min),1.0A/dm2(10h)。试验选用以氨基磺酸镍为基础液的电铸液,电铸液的成分为 Ni(NH2SO3)2·4H2O(550g/L)、NiCl2(10g/L)、H3BO3(35g/L)、润湿剂(0.1g/L)。

(6)去胶。将制作完成的试验片使用SU-8 Remover去胶液去胶。

(7)剪切力测量。采用剪切法测量各试验片铸层与基底的剪切力,计算后得到相应的剪切强度。剪切后铸层从基板脱落,如图5所示。各组参数下铸层与基底的剪切力和剪切强度如表1所示。

图4 刻蚀设备示意图Fig.4 Schematic diagram of the etching equipment

表1 铸层与基础的剪切力和剪切强度测试结果

分析与讨论

由表1的测试数据可知,酸洗和掩膜电化学刻蚀工艺能够显著提高铸层与基底的结合强度。相对于直接电铸,酸洗20s后电铸铸层与基底的结合强度提高了98.5%,刻蚀5min后电铸结合强度提高203.6%。刻蚀5min后电铸相对于酸洗20s后电铸结合强度提高53.0%。

图5 剪切后铸层脱落Fig.5 Shear layer off after casting

图6 刻蚀、电铸过程示意图Fig.6 Schematic diagram of etching and electroforming process

1 掩膜电化学刻蚀过程中的侧蚀现象分析

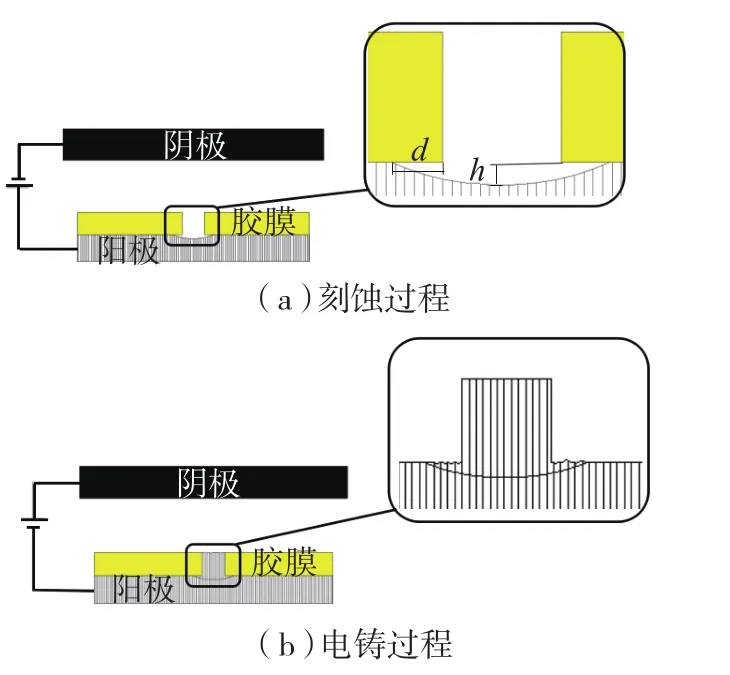

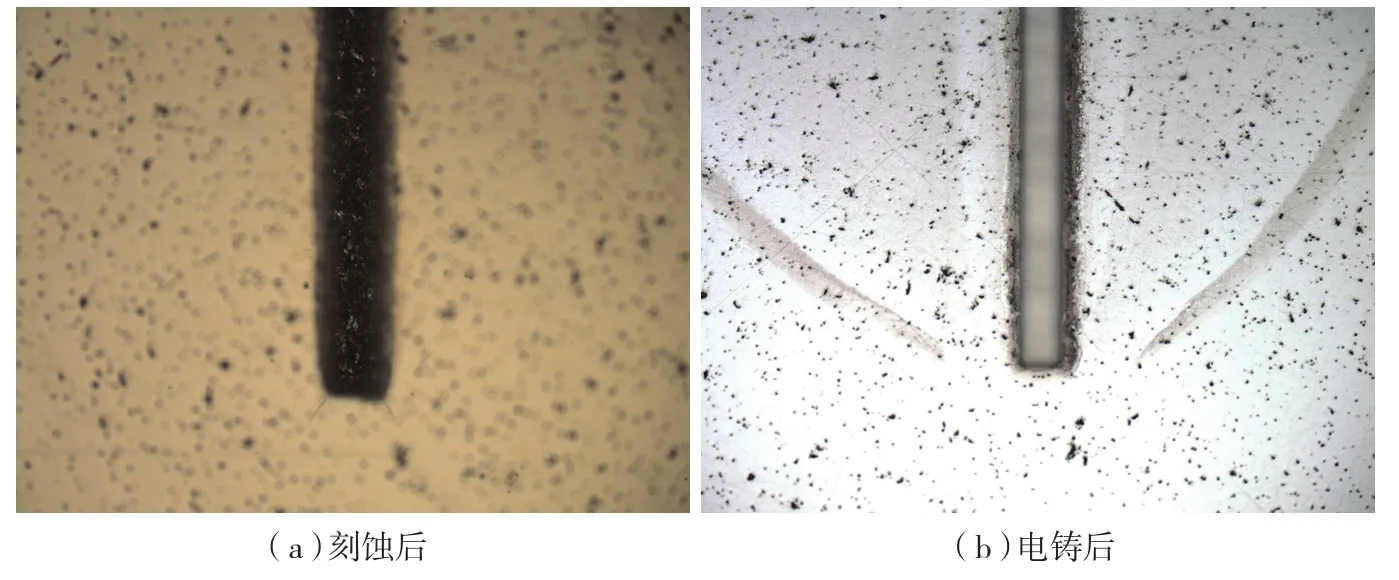

镍金属属于各向同性物质,在掩膜电化学刻蚀过程中会发生明显的侧蚀(杂散腐蚀)现象[10]。一般情况下,侧蚀区在电铸过程中会被填充,如图6所示,图中d和h分别表示单侧侧蚀量和刻蚀深度。侧蚀量的大小和刻蚀液成分、刻蚀时间以及电流密度有密切关系。随着刻蚀时间的延长和电流密度的增大,侧蚀量以及刻蚀深度都会相应变大。刻蚀后和电铸后的形貌如图7所示。经测量,刻蚀深度和侧蚀宽度的比例大约为1∶1,即d∶h=1∶1。

运用电化学刻蚀工艺制作模具时往往会由于侧蚀现象导致模具形状精度差、侧壁垂直度低。本文充分利用侧蚀现象来提高铸层和基底的接触面积。试验中胶膜型腔的宽度为100μm,而刻蚀5min时单侧侧蚀量大约为10μm,故而侧蚀将基底的裸露面积增加了大约20%,即电铸后铸层与基底的接触面积增加了20%。刻蚀还能对基底表面进行微粗化,进而增大铸层与基底的实际接触面积。因此,掩膜电化学刻蚀过程中的侧蚀会增加铸层与基底的实际接触面积,从而提高其结合强度。然而侧蚀量过大又容易引起胶膜的脱落失效,如图8所示。因此,在掩膜电化学刻蚀过程中必须充分考虑以上两方面的综合影响,选取最佳工艺参数。

图7 刻蚀和电铸后的侧蚀形貌示意图Fig.7 Schematic diagram of side etching after etching and electroforming

2 电化学刻蚀提高铸层与基底结合强度的机理

电化学刻蚀工艺提高铸层与基底结合力的原因主要归纳为以下两点:

(1)通过刻蚀一定深度,在基板表面“打桩”形成“桩基”。铸层承受侧向力时,“桩基”会形成遮挡,从而提高了剪切强度。经试验证明,当刻蚀深度大于20μm时,剪切过程中发生铸层断裂,此时的剪切强度从铸层与基底之间的结合强度变为铸层内部的结合强度,使得其剪切强度接近于镍金属的剪切强度,提高了铸层与基底的结合稳定性。

(2)增大接触面积。通过对电化学刻蚀-电铸的原理进行分析可知,刻蚀中的杂散腐蚀可显著增加基底实际表面积,即电铸中铸层和基底的实际接触面积,从而提高结合强度。通过以上两点分析可知,刻蚀深度越大、侧蚀量越大,越有利于提高铸层与基底的结合强度。然而,刻蚀时间过长、产生的侧蚀量过大,极易引起胶膜的起胶脱落,直接导致制作失败。

双十字微流控芯片模具制作

为了验证上述试验结论,本文基于UV-LIGA工艺、采用掩膜电化学刻蚀复合微电铸工艺的方法,制作了双十字微流控芯片模具。选用规格为60mm×60mm×3mm的镍板作为基板进行制作。为对比刻蚀后电铸和直接电铸的效果,选用“刻蚀5min后电铸”和“直接电铸”两组相关参数进行制作。“刻蚀5min后电铸”组为试验片,“直接电铸”组为对照片。将试验片和对照片分别按照相应的工艺流程制作,电铸完成后使用高粒度砂纸对电铸表面进行研磨,研磨过程中使用电感测微仪进行高度测量,保证铸层高度为(105±5)μm。

研磨过程中对照片出现铸层翘起现象,去胶后铸层脱落失效,如图9所示。对试验片去胶后得到完好的双十字微流控芯片模具。结果证明,通过掩膜电化学刻蚀工艺和微电铸工艺相结合的方法可以制作出剪切强度大,使用寿命长的微流控芯片模具。

图8 刻蚀导致胶膜脱落失效Fig.8 Failure of the film caused by etching

图9 铸层翘起及脱落Fig.9 Tilting and abscission of cast layer

结论

(1)研究了掩膜电化学刻蚀工艺改善铸层与基底结合力的机理,并解决了制作过程中遇到的工艺问题,如酸洗导致的胶膜脱落失效问题、刻蚀引起的侧蚀问题。

(2)通过剪切法定量分析了酸洗和电化学刻蚀工艺对于铸层剪切强度的影响规律,结果表明:直接电铸、酸洗20s,电铸和刻蚀5min后电铸铸层与基底的剪切强度平均值分别为 52.1MPa、103.4MPa 和158.2MPa,酸洗20s和刻蚀5min分别将铸层与基底的剪切强度提高了98.5%和203.6%。

(3)运用掩膜电化学刻蚀工艺和微电铸工艺相结合的方法成功制作了双十字微流控芯片模具,验证了新工艺的可行性。

参 考 文 献

[1]WU J, KODZIUS R, CAO W, et al.Extraction amplification and detection of DNA in microfluidic chip-based assays[J]. Microchimica Acta, 2013,181(13-14):1611-1631.

[2]ALLEYW R,MADERA M,MECHREF Y, et al. Chip-based reversedphase liquid chromatography, mass spectrometry of permethylated N-linked glycans: a potential methodology for cancer-biomarker discovery[J].Analytical Chemistry, 2010, 82(12): 5095-5106.

[3]方肇伦.微流控分析芯片[M].北京:科学出版社, 2003.FANG Zhaolun. Microfluidic analysis chip[M]. Beijing: Science Press, 2003.

[4]马佐贤.模具技术专业英语[M]. 北京:北京理工大学出版社, 2014.MA Zuoxian. Professional english of mold technology[M]. Beijing: Beijing Institute of Technology Press, 2014.

[5]贾高顺,童晓霞.模具材料及工艺[M].北京:化学工业出版社, 2014.JIA Gaoshun, TONG Xiaoxia. Mold materials and process[M]. Beijing: Chemical Industry Press, 2014.

[6]KIM J J, KIM SK. Optimized surface pretreatments for cooper electroplating[J]. Applied Surface Science, 2001,183: 311-318.

[7]胡洋洋,朱荻. UV-LIGA制作超高微细阵列电极技术[J].光学精密工程, 2010,18(3) : 671-676.HU Yangyang, ZHU Di. Fabrication of ultra-high metal micro electrode array using UV-LIGA technology[J]. Optics and Precision Engineering, 2010, 18(3) : 671-676.

[8]SALM C, BLANCO C M, MELAI J,et al. Reliability aspects of a radiation detector fabricated by post-processing a standard CMOS chip[J]. Microelectronics Reliability, 2008, 48(8):1139-1143.

[9]杨丁.金属腐蚀技术[M].北京:国防工业出版社, 2008. YANG Ding. Metal corrosion technology[M].Beijing: National Defense Industry Press, 2008.

[10]李春甫.蚀刻和侧蚀[J].网印工业,2007(8):36-37.LI Chunfu. Etching and side etching[J].Screen Printing Industry, 2007(8): 36-37.