基于电化学沉积的高深宽比无源MEMS惯性开关的研制*

2017-05-14杜立群陶友胜李爰琪齐磊杰

杜立群,陶友胜,李爰琪,齐磊杰

(1. 大连理工大学精密与特种加工教育部重点实验室,大连 116024;2.大连理工大学辽宁省微纳米及系统重点实验室,大连116024)

MEMS惯性开关作为一种由弹簧和质量块构成的惯性冲击检测传感器,具有尺寸小、造价低、能耗少等优点,在航空、航天、运输等工业领域中具有良好的应用前景[1-3]。具有高深宽比的MEMS惯性开关在性能上要比一般的惯性开关更加优越[4]。因此,高深宽比MEMS惯性开关的制作工艺备受关注。

近年来,UV-LIGA技术凭借其成本低、工艺周期短而在MEMS惯性开关的制作中得到应用[5]。由于在近紫外波段具有较高的透明度以及较低的散射性,SU-8胶被认为是制作高深宽比微结构的首选光刻胶。以SU-8胶为牺牲层材料的多层UV-LIGA技术是制作金属MEMS惯性开关的有效方法[6-8]。

但随着厚度和深宽比的增大,SU-8胶光刻的难度也越来越大。同时,基底材料与胶膜结构的复杂程度也会对制作产生影响。马日红等[9]研究发现:过曝光引起的严重衍射效应使胶膜侧壁出现“残胶”,并通过优化曝光剂量在硅基上得到深宽比微10∶1的SU-8微结构。Zhang等[10]研究发现曝光剂量对高深宽比SU-8微沟道的线宽以及侧壁倾角的影响较大,并通过优化曝光剂量参数在硅基上完成了深宽比19∶1的SU-8微沟道栅格的制作。张金娅等[11]研究发现不恰当的光刻参数会导致“T-top” 现象,并通过优化热处理和曝光参数获得了最高深宽比达27∶1的SU-8微结构。以上这些研究在硅基底或玻璃基底上通过优化光刻参数使用普通的UV-LIGA技术制作出深宽比很高的SU-8微结构。但是,研究对象往往是“圆柱”、“棱柱”等一些简单的单体结构或简单阵列结构。

在制作多层金属MEMS惯性开关的工艺中,电铸用SU-8胶模具需要在金属基底或金属种子层上制作,深宽比较大,结构复杂程度较高。SU-8胶与金属的结合力低于SU-8胶与硅或玻璃材料的结合力,因此在金属基底上难以获得较大深宽比的SU-8胶微结构[12]。同时,多层胶膜制作过程中,层与层之间的相互影响增大了光刻参数的控制难度[13]。此外,由于MEMS惯性开关结构复杂,不同尺寸的“阴”、“阳”图形对光刻参数的要求往往相互牵制[14]。

综上所述,在金属层上制作高深宽比的多层SU-8胶膜的难度较大。本课题组前期研究了多层胶膜制作时,通过控制胶膜的均匀性,结合小曝光剂量完成了复杂结构胶膜的制作,随后通过电铸得到最大深宽比为6∶1的金属 MEMS惯性开关[6,13]。

本文研制的MEMS惯性开关最大深宽比达20∶1,其中单层最大深宽比超过10∶1。这种超高深宽比的MEMS惯性开关的制作目前还鲜有报道。本文基于电化学沉积技术利用SU-8胶作为微电铸模具材料在金属基底上通过5次SU-8胶光刻工艺和5次微电铸工艺制作出了高深宽比无源MEMS惯性开关。针对结构复杂、深宽比高的SU-8胶膜显影侧蚀导致制作失败的问题,研究了不同光刻参数对SU-8胶膜制作效果的影响。设计了9组不同曝光剂量与后烘时间的光刻试验,通过对比分析得出最优光刻参数。并将光刻试验获得的最优光刻参数应用于MEMS惯性开关的制作工艺中,收到了很好的效果。

高深宽比SU-8胶光刻工艺研究

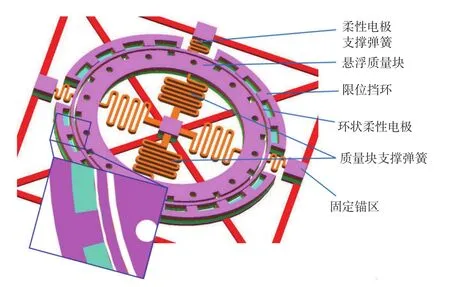

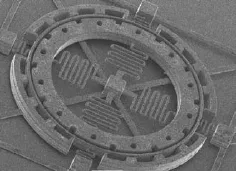

本文研制的无源MEMS惯性开关由6部分组成:环状悬浮质量块、环状柔性电极、固定电极、限位挡环、质量块支撑弹簧以及柔性电极支撑弹簧,如图1所示。

根据开关不同部分的功能差异以及尺寸差异,开关的制作采用SU-8胶叠层工艺,分5层完成。其中第4层SU-8光刻胶模的最细线宽为12μm,最大深宽比为10∶1,如图1中的局部放大图。这部分SU-8胶膜制作难度最大。因此在开关制作前,先进行光刻工艺研究。

1 SU-8胶膜“侧蚀”现象

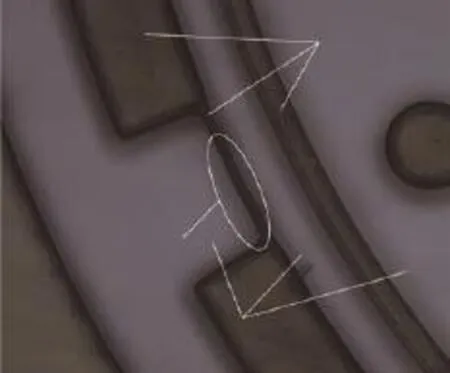

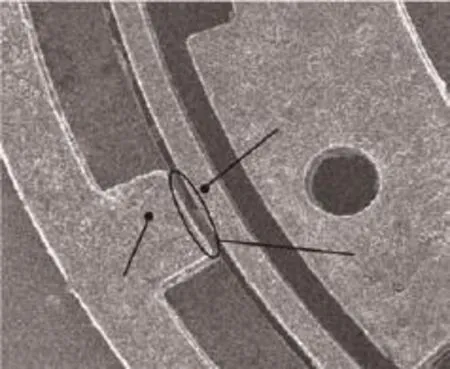

制作过程中,高深宽比、细线宽SU-8胶膜因“侧蚀”造成了胶膜变形,影响制作精度。严重时,胶膜底部出现“蚀空”现象,如图2所示。蚀空的细线宽胶膜在电铸后会造成限位挡圈和柔性电极粘连,如图3所示。

出现“侧蚀”现象的主要原因为对于SU-8胶而言,紫外光的能量使光引发剂产生强酸,强酸在后烘阶段将促使聚合物发生交联。交联反应使曝光区域的有机分子的分子量剧增,同时形成稳固的网状结构。大分子结构在显影液中的溶解度很低,最终得以保存。而分子量较小的聚合物将在显影液中发生溶解。曝光和后烘步骤中SU-8胶中的聚合物交联不足会使曝光区域中生成的网状大分子的密度降低。而显影液会溶解掉这部分的聚合物,导致“侧蚀”现象的发生。

图1 无源MEMS惯性开关三维模型图Fig.1 3D model of passive MEMS inertial switch

图2 SU-8胶严重“侧蚀”现象Fig.2 Serious“lateral erosion”of SU-8

图3 零件间隙“粘连”现象Fig.3 Phenomenon of“adhesion”

虽然SU-8胶对i线的紫外光的吸收率很低,但是厚度较大的胶膜依然会吸收一定的紫外光。同时曝光机产生的紫外光并不精确地聚集在i线。以上这两个因素综合作用使得SU-8胶底部的曝光剂量一般小于顶部,因此对深宽比高的SU-8胶膜施加正常或较小的曝光剂量时,底部胶膜易发生侧蚀。

虽然增大曝光剂量可以使SU-8胶底部交联度达到要求,但是顶部势必出现过度交联的情况,从而在细线宽SU-8胶沟道处会产生“显影发黑”的现象,如图4所示。

2 SU-8胶光刻试验

由于曝光剂量以及后烘工艺是影响SU-8胶中聚合物交联程度的关键因素,为了寻求高深宽比厚胶光刻工艺的最优参数组合,针对光刻工艺的主要工艺参数——曝光剂量和后烘时间开展如下的试验研究。

试验材料包括9片64cm×64cm的不锈钢板(022Cr17Ni12Mo2)以及SU-8 2075光刻胶(根据Micro Chem公司提供的信息结合所需胶膜厚度以及基底材料,选择SU-8 2075型光刻胶,后文均简写为“SU-8胶”,不作赘述)。样片的制作流程如下:

(1)基板前处理:使用研磨抛光机对样片进行磨削、抛光处理。然后依次将样片浸入丙酮、乙醇溶液并使用超声清洗机进行清洗。最后,用去离子水将基底冲洗干净,并用氮气将其吹干。

(2)匀胶:使用旋转匀胶机旋涂SU-8光刻胶。胶膜厚度约为110μm。

(3)前烘:使用烘箱对样片进行前烘,前烘参数为85℃、50min。

图4 细线宽沟道“发黑”现象Fig.4 Phenomenon of "black"

(4)采用不同的曝光剂量和后烘时间对前烘之后得到的样片进行光刻处理,具体参数如表1所示。曝光剂量分为 250mJ/cm2、450mJ/cm2、650mJ/cm2;后烘时间分别为4min、7min、10min。

3 试验结果及讨论

图5是在相同的显影条件下,按照表1中的光刻参数得到的细线宽SU-8胶膜的“侧蚀”情况图。

3.1 曝光剂量对侧蚀现象的影响

通过比较图5中3组试验样片:样片 1、2、3,样片 4、5、6 和样片 7、8、9,发现通过增大曝光剂量可以明显改善“侧蚀”现象。当后烘时间固定为4min,当曝光剂量为250mJ/cm2时,细线宽SU-8胶膜侧蚀非常严重,胶膜甚至发生了明显的变形,见图5(a)。图5(a)中SU-8胶膜轮廓非常模糊,且出现明显的“重影”,这些现象都表明胶膜发生了严重的侧蚀。增加曝光剂量至450mJ/cm2时,胶膜变形基本得到消除,侧蚀量减少,见图5(b)。这说明通过增加曝光剂量可以提高SU-8胶曝光区域的交联度,聚合物在显影液中溶解度降低,溶解量减少。但是可以从图5(b)中发现胶膜轮廓仍然不清晰,存在较明显的侧蚀现象。继续增加曝光剂量至650mJ/cm2时,侧蚀量进一步降低,见图5(c)。但是,胶膜另一处细线宽SU-8胶沟道在显影后出现“发黑”现象,见图6(a)。该处SU-8胶由于过曝光而发生过度交联。过度交联的部分在显影液中很难被去除。因此,在光学显微镜下会观察到“发黑”的现象。

表1 各样片对应的不同曝光剂量与后烘时间

图5 不同参数对应的各样片SU-8胶膜侧蚀Fig.5 Lateral erosion of SU-8 films with different experimental parameters

同样地,分别固定后烘时间为7min和10min,发现随着曝光剂量的增大,“侧蚀”逐渐得到改善,分别见图5 (d)、(e)、(f)和图5 (g)、(h)、(i)。但是,当曝光剂量达到650mJ/cm2时,细线宽沟道均出现了“发黑”现象。很显然,制作过程中无法从“发黑”的SU-8沟道中电沉积出符合要求的微结构。“发黑”现象的本质是过度曝光产生的严重衍射效应使细线宽沟道部分光刻胶发生交联。因此,在具有细线宽沟道的SU-8胶膜制作过程中不宜使用较大的曝光剂量。

3.2 后烘时间对侧蚀现象的影响

通过比较图5中两组试验样片1、4、7和样片 2、5、8,发现通过延长后烘时间可以改善“侧蚀”现象。当曝光剂量为250mJ/cm2、后烘时间为4min时,SU-8胶膜出现了明显的变形及侧蚀,如图5(a)所示。延长后烘时间到7min,发现侧蚀量明显降低,且图形变形量变小,如图5(d)所示。这说明原先4min的后烘不足以使曝光区域的有机物交联完全。当延长后烘时间时,该区域的有机物的交联度大大提高,“侧蚀”现象得到改善。继续延长后烘时间至10min时,发现“侧蚀”现象改善的幅度较小,如图5(g)所示。这说明7min的后烘热量几乎让曝光产生的光酸完全参与到催化有机物交联的反应中去了。继续提高后烘时间,曝光区域的交联度提高幅度有限。

适当提高曝光剂量至450mJ/cm2时,逐渐延长后烘时间,可以得到图形质量较高的SU-8胶膜,如图5(e)、(h),即样片5和样片8。这两个样片的胶膜“侧蚀”得到明显改善,且胶膜图形质量也优于其他样片。此时的胶膜质量基本满足了制作要求。同时,细线宽SU-8胶沟道没有出现“发黑”现象,线条轮廓非常清晰,如图 6(b)。

通过比较试验样片 3、6、9,发现当曝光剂量增至650mJ/cm2时,无论怎么改变后烘时间,细线宽SU-8胶沟道均会出现“发黑”现象。

3.3 光刻工艺参数的优化

正常曝光时,由于厚SU-8胶对紫外光的吸收,胶膜的中上部曝光剂量大于底部。如果通过增大曝光剂量使底部交联度达到要求,SU-8胶中上部一定处于过曝光的状态。过曝光会使SU-8胶沟道出现“发黑”现象。

后烘时,由于SU-8胶底部与热板距离最近,吸收的热量也最多。因此在同样的曝光剂量下,底部的交联度也会大于顶部。

综合以上两方面的分析结果,继续进行优化参数的试验,发现可以采用较低的曝光量、较长的后烘时间使底部交联充足以抵御侧蚀,而顶部交联量适当,避免出现“发黑”现象。对于厚度为110μm的SU-8胶的曝光剂量为40s×10.0mW/cm2,后烘时间为7min,优化参数后得到了高质量的SU-8胶膜,如图7所示。

图6 细线宽SU-8胶沟道显影Fig.6 Development of fine-line SU-8 channel

MEMS惯性开关的制作

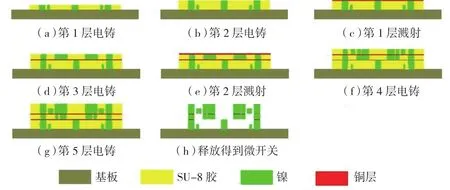

将优化后的紫外光刻参数应用到无源MEMS惯性开关的制作工艺中,开关的制作流程如图8所示。其中,基底与光刻胶的选择与上节一致。

1 基底预处理

首先,使用精密研磨抛光机对钢基底进行研磨抛光处理。然后,依次将样片浸入丙酮、乙醇溶液并使用超声清洗机进行清洗。最后,用去离子水将基底冲洗干净,并用氮气将其吹干。经过上述处理后,基底表面的油膜和有机物被去除干净。

2 开关第1层制作

(1)SU-8胶光刻过程:使用旋转匀胶机将SU-8光刻胶旋涂在基底上,胶膜厚度约为35μm。然后,将带有SU-8胶膜的基底放置于烘箱中烘焙适当时间,温度为85℃。将完全冷却的SU-8胶膜置于紫外光刻机上进行曝光,曝光剂量为:310mJ/cm2。随后,将SU-8胶膜连同基底放置于85℃的热板上烘焙4min。最后,将冷却至室温的SU-8胶膜连同基底浸入SU-8胶显影液中并施加均匀的低频机械搅拌3min左右,即可得到所需的微电铸用光刻胶模具。

图7 优化参数后得到的SU-8胶膜Fig.7 SU-8 muld obtained by optimized parameters

图8 MEMS惯性开关的制作工艺流程Fig.8 MEMS inertial switch manufacturing process

(2)电铸镍:镍电铸液主要成分包 括 Ni(NH2SO3)2·4H2O(550g/L)、NiCl2(10g/L)、H3BO3(35g/L)。电铸温度为50℃,电铸液pH值为3.8~4.2,电流密度为 1A/dm2,电铸时间为4h。

3 开关第2层制作

多层光刻胶制作过程中,需要先对上1层的胶膜和金属结构进行平坦化处理。然后,重复SU-8 2015胶光刻工艺获得第2层结构的SU-8胶膜,厚度约为50μm。电铸时间约为5.5h。

4 开关第3层制作

首先,使用国产溅射仪在第2层表面溅射1层铜种子层。然后在铜种子层上制作约40μm厚的SU-8胶膜。电铸时间约为4.5h。

5 开关第4层制作

再次溅射铜层作为导电种子层。然后在铜种子层上制作厚度约为110μm的SU-8胶膜。第4层此时使用优化的光刻参数进行紫外光刻工艺。曝光剂量为400mJ/cm2,后烘时间为7min。电铸时间约为12h。

6 开关第5层制作

重复SU-8 胶光刻工艺来获得第5层结构的SU-8胶膜,厚度约为40μm。电铸时间为4.5h。

7 SU-8胶的去除

将制作完成的微结构连同基底浸入硫酸中煮沸,可将SU-8胶等有机物去除干净,最终得到满足尺寸精度要求的MEMS惯性开关微结构,其SEM照片如图9所示。

图9 制作完成的MEMS惯性开关SEM图Fig.9 SEM image of the MEMS inertial switch

结论

(1)本文基于电化学沉积技术使用SU-8胶为微电铸模具材料在金属基底上完成了一种高深宽比无源MEMS惯性开关的制作。

(2)针对制作过程中高深宽比、细线宽SU-8胶膜“侧蚀”等问题进行了研究。研究表明:随着曝光剂量的增大,SU-8胶“侧蚀”现象得到明显改善,但曝光剂量增大到一定程度之后,细线宽SU-8胶沟道会出现“发黑”现象;随着后烘时间的延长,SU-8胶膜“侧蚀”现象也会得到改善。当后烘时间超过7min后,改善程度不明显。

(4)结合试验结果优化光刻工艺参数,即采用较低曝光剂量与较长后烘时间的参数组合,完成了高质量的微电铸用光刻胶模具的制作。

(5)本文的研究成果可以为结构复杂、高深宽比的金属微器件的制作提供参考。

参 考 文 献

[1] MICHAELIS S, TIMME H, WYCISK M, et al. Additive electroplating technology as a post-CMOS process for the production of MEMS acceleration-threshold switches for transportation applications[J]. Journal of Micromechanics &Microengineering, 2000, 10(2):120.

[2] TNNESEN T, LDTKE O, NOETZEL J, et al. Simulation, design and fabrication of electroplated acceleration switches[J]. Journal of Micromechanics & Microengineering, 1997, 7(7):237.

[3] ZIMMERMANN L, EBERSOHL J P, HUNG F L, et al. Airbag application: a microsystem including a silicon capacitive accelerometer, CMOS switched capacitor electronics and true self-test capability[J].Sensors & Actuators A Physical, 1995, 46(1-3):190-195.

[4] 余平新.引信用MEMS万向惯性开关的结构设计与优化[D]. 南京:南京理工大学, 2015.YU Pingxin. Structure design and optimization of MEMS universal inertial switch[D]. Nanjing: Nanjing University of Science and Technology, 2015.

[5] CHAN-PARK M B, ZHANG J, YAN Y, et al. Fabrication of large SU-8 mold with high aspect ratio microchannels by UV exposure dose reduction[J]. Sensors & Actuators B Chemical,2004, 101(1):175-182.

[6] 赵明. MEMS万向惯性开关制作工艺研究[D]. 大连: 大连理工大学, 2015.ZHAO Ming. Study on making technology of MEMS universal inertial switch[D]. Dalian:Dalian University of Technology, 2015.

[7] DU L Q, WANG A A, ZHAO M, et al.The fabrication of trans-scale micro-fuze safety device[J]. Key Engineering Materials, 2014, 609-610:796-800.

[8] DU L Q, ZHAO M A, WANG A, et al.Fabrication of novel MEMS inertial switch with six layers on a metal substrate[J]. Microsystem Technologies, 2015, 21(9): 2025-2032.

[9] 马日红. 基于SU-8紫外光刻工艺的直流微电铸技术研究[D]. 哈尔滨:哈尔滨工业大学, 2013.MA Rihong. Research on DC micro electroforming based on SU-8 UV lithography process[D]. Harbin:Harbin Institute of Technology, 2013.

[10] ZHANG J, CHANPARK M B,CONNER S R. Effect of exposure dose on the replication fidelity and profile of very high aspect ratio microchannels in SU-8.[J]. Lab on A Chip,2004, 4(6): 646-653.

[11] 张金娅, 陈迪, 朱军,等. 超厚SU-8负胶高深宽比结构及工艺研究[J]. 功能材料与器件学报, 2005, 11(2): 251-254.ZHANG Jinya, CHEN Di, ZHU Jun, et al.Study on structure and technology of high aspect ratio of super thick SU-8 negative adhesive[J].Journal of Functional Materials and Devices,2005, 11(2):251-254.

[12] NORDSTROM M, JOHANSSON A,NOGUERON E S, et al. Investigation of the bond strength between the photo-sensitive polymer SU-8 and gold[J]. Microelectronic Engineering,2005, 78(1):152-157.

[13] 王翱岸. 金属微器件制作及超声提高铸层结合力的研究[D]. 大连:大连理工大学, 2014.WANG Aoan. Fabrication of metal micro devices and improvement of bonding force of casting layer by ultrasonic[D]. Dalian: Dalian University of Technology, 2014.

[14] 李雄. UV-LIGA技术光刻工艺的研究[D]. 长沙:华中科技大学, 2004.LI Xiong. Research on lithography process of UV-LIGA Technology[D]. Changsha:Huazhong University of Science and Technology,2004.