X射线法测试钛合金结构件残余应力的适用性研究

2017-05-14

(中国航空制造技术研究院,北京 100024)

钛合金具有强度高、高低温性能好、耐腐蚀等许多优点,在航空航天工业中广泛用于承力结构件的制造[1-3]。在铸造、锻造、焊接及各类切削加工过程中,工件均会由于受外力和温度的作用而引起残余应力。残余应力的产生、叠加及释放过程造成零件内部应力状况的重新分布,可能影响零件的尺寸和形位精度以及零部件的装配精度,降低零件的抗疲劳强度、抗应力腐蚀及抗蠕变开裂的能力,最终影响到机器设备的性能与使用寿命[4-6]。

X射线残余应力测试作为一种材料表面残余应力的快速无损检测方法已经被广泛认知,对于钛合金的最佳测试参数也有很多研究[7-11]。工程应用中,由于零件结构复杂多样性的特点(齿轮根部、焊缝表面等),致使残余应力在测试过程中不能以最佳条件测量。因此,研究复杂结构件的X射线应力测试能力变得十分重要。本研究通过可知应力的标准试样,模拟复杂钛合金结构件的测试条件,以检验X射线法残余应力测试方法在极限条件下的适用性。

1 X射线残余应力测试原理

当试样中存在残余应力时,晶面间距将发生变化,发生布拉格衍射时,产生的衍射峰也将随之移动,而且移动距离的大小与应力大小相关。用波长λ的X射线,先后数次以不同的入射角照射到试样上,测出相应的衍射角2θ,求出2θ对sin2ψ的斜率M,便可算出应力σφ。

X射线衍射方法主要是测试沿试样表面某一方向上的内应力σφ。为此需利用弹性力学理论求出σφ的表达式。由于X射线对试样的穿入能力有限,只能探测试样的表层应力,这种表层应力分布可视为二维应力状态,其垂直试样的主应力σ3≈0(该方向的主应变ε3≠0)。由此,可求得与试样表面法向成Ψ角的应变εψ的表达式为:

式中,σ1、σ2为沿试样表面的主应力,E、υ是试样的弹性模量、泊松比。

εψ的量值可以用衍射晶面间距的相对变化来表示,且与衍射峰位移联系起来,即:

式中,θ0为无应力试样衍射峰的布拉格角,θψ为有应力试样衍射峰位的布拉格角。于是将上式代入并求偏导,可得:

式中,K是只与材料本质、选定衍射面HKL有关的常数,当测量的样品是同一种材料,而且选定的衍射面指数相同时,K为定值,称为应力系数。M是(2θ)-sin2ψ直线的斜率,对同一衍射面HKL,选择一组ψ值,测量相应的(2θ)、ψ,以(2θ)-sin2ψ作图,并以最小二乘法求得斜率M,就可计算出应力σφ(φ是试样平面内选定主应力方向后,测得的应力与主应力方向的夹角)。

2 试验条件及方法

结构件表面的特点可归纳为3点:(1)叶片等表面为曲面的构件(见图1(a));(2)齿轮根部深、槽等窄小空间(见图1(b));(3)台阶等径向和轴向倾斜测试表面(见图1(c)、(d))。测试曲面、倾斜面构件时,X 射线的束斑会发生变形,造成衍射峰畸变。测试深槽等窄小空间时,β角的扫描范围会减小,在进行拟合计算时产生较大偏差。

图1 结构件表面特点Fig.1 Characteristics of structure surface

为模拟测试上述3种状态的测试条件,试验选用Proto iXRD便携式残余应力仪,使用侧倾法、φ2mm准直器、Cu靶进行测试。选用102mm×19mm×1.5mm矩形TC4板材试片,使用四点弯曲机在弹性范围内对试片进行加载弯曲,利用游标卡尺记录试片弧高,同时使用残余应力仪及电测法(应变量×E)记录各个弧高条件下表面应力的数值,对比应力变化值之间差异,检验曲面检测的适用性。选用(-659±35)MPa高应力钛合金粉末压制的标样进行径向和轴向各倾斜角度的残余应力测试及重复性测试,检验倾斜面检测适用性。选用同样的高应力标样,在同样倾斜角度的情况下调整β角扫描范围进行残余应力测试及重复性测试,检验狭小空间检测适用性。测试时选用11个入射角,并加3°摇摆。

3 试验结果与讨论

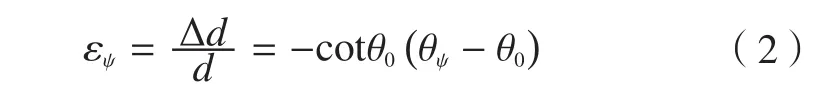

3.1 曲面检测适用性

TC4钛合金矩形试样宏观弹性模量E=110GPa,每个弧高值用X射线法测量3次取平均值,具体测试结果如表1所示。图2为两种测试方法在不同弧高条件下所得应力变化值,纵坐标表示X射线法实测表面残余应力值以及利用应变片读数×弹性模量计算所得应力值,横坐标为曲率半径对应的微应变。从图2中可以看出,电测法与X射线法测试的应力-应变曲线斜率基本一致;测试重复性较好,最大差异约10MPa;每个曲率半径对应的应力误差均比电测值低5%~20%;X射线测试的应力数据线性度为0.995。因此可以判断外加载荷条件下,X射线法测试曲率半径在0.36~2.45m范围内的曲面时适用性较好。

表1 不同曲面X射线残余应力增量测试结果

图2 电测法与X射线法残余应力对比Fig.2 Comparison of residual stress by electric and X-ray

3.2 倾斜面适用性

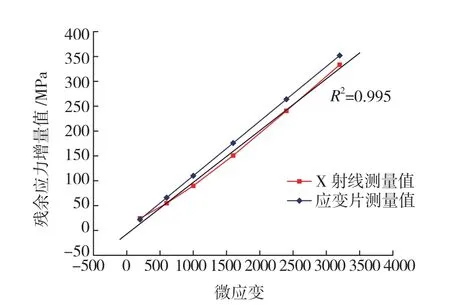

测试(-659±35)MPa的钛合金粉末压制标样的径向和轴向在倾斜角0°~40°范围内的X射线残余应力,径向倾斜测试结果见表2,轴向倾斜结果见表3。每个角度分别进行了5次重复性测试,从图3的测试重复性对比中可以看出径向倾斜角在0°~20°的范围内数据重复性较好,重复性偏差(│最大值-最小值│)在40MPa以内;当倾斜角度超过20°时,测试重复性急剧变差;30°时的重复性偏差约为220MPa,倾斜角为40°时测试数据已经失真,不能使用。比较探测器在不同倾斜角度记录下来的衍射峰可以看出,当倾斜角度较小时(10°),衍射峰拟合曲线较好(见图4(a)),但40°倾斜角时的X射线残余应力仪上探测器记录的衍射峰已经不能拟合(见图4(b))。可见,当测试面倾角在20°以下时,数据的可靠性较好,超过30°时的数据已经不可以使用。轴向不同倾斜面的X射线残余应力测量值和径向差异很大,轴向每个角度的测量重复性偏差较小,但测量值随轴向倾斜角度增大而减小,倾斜30°以上时减小比例超过20%,测量值不可使用。

表2 径向不同倾斜面X射线残余应力测试结果

表3 轴向不同倾斜面X射线残余应力测试结果

图3 径向不同倾角测试重复性对比Fig.3 Comparison of different angle test repeatability

图4 不同倾斜角时采集的衍射峰Fig.4 Diffraction peaks at different angles

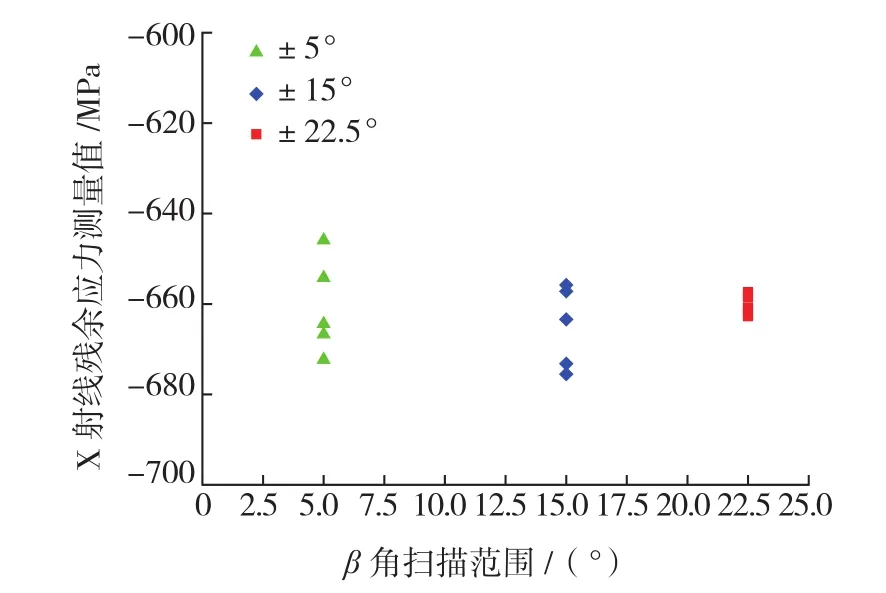

表4 不同β角扫描范围的X射线残余应力测试结果

图5 不同倾角测试重复性对比Fig.5 Comparison of different angle test repeatability

3.3 狭小空间测试适用性

利用设备自带的手动调试功能,将β角扫描范围分别设定为±5°、±15°、±22.5°并进行X射线残余应力测试(样品倾斜角度为0°)。每个扫描范围进行5次重复性测试,结果如表4所示。±22.5°扫描范围时重复性测试偏差为5.3MPa,±15°扫描范围的重复性偏差为17.4MPa,±5°扫描范围的重复性偏差为26.4MPa,3个角度下的测量误差最大为26.4MPa,均在标样误差范围内。从图5中可以看出,随β角扫描范围的减小重复性偏差有所增大,这可能是由于减小扫描范围,参与计算的衍射晶面也会减少,因此测量重复性会有一定下降,但重复性偏差均在5%以内。所以可以判断β角扫描范围在±22.5°~±5°时满足一般工程化应用。

4 结论

(1)外加载荷条件下,X射线法测试弧高在0~3.63mm范围内的曲面时测试结果与电测法相比较误差值在5%~20%范围内,工程适用性较好。

(2)测试面径向倾斜角度大于20°时,残余应力的测试重复性急剧变差,超过30°时所测结果不能应用。轴向倾斜面残余应力测量值随倾斜角度增大而减小,30°时减小超过20%。因此测试面各倾角在0°~20°范围内工程适用性较好。

(3)β角扫描范围在±22.5°~±5°范围内变化时,测量误差小于3%,重复性偏差小于5%,对测量结果影响很小。

参 考 文 献

[1] 王清,李中华,孙东立,等. TC4钛合金的热变形行为及其影响因素[J]. 材料热处理学报, 2005, 26(4): 56-60.WANG Qing, LI Zhonghua, SUN Dongli, et al. Behavior of hot deformation and its effect factors for TC4 titanium alloy[J]. Transations of Materiais and Heat Treatement, 2005,26(4): 56-60.

[2] YANG H,FAN X G, SUN Z C, et al. Recent developments in plastic forming technology of titanium alloys[J]. Science China Technologyical Sciences, 2011, 54(2): 490-501.

[3] FAN X G, YANG H, GAO P F. The mechanism of flow softening in subtransus hot working of two-phase titanium alloy with equiaxed structure[J]. Chinese Science Bulletin, 2014, 59(23): 2859-2867.

[4] 刘晓华,马英杰,李晋炜,等. TC4钛合金电子束焊接接头低周疲劳性能研究[J]. 航空材料学报, 2013, 33(3): 53-57.LIU Xiaohua, MA Yingjie, LI Jinwei, et al. Low cycle fatigue properties of electron beam welded TC4 titanium alloy[J]. Journal of Aeronautical Materials, 2013, 33(3): 53-57.

[5] LUO J R, SONG X, ZHUANG L Z, et al. Twinning behavior of a basal textured commercially pure titanium alloy TA2 at ambient and cryogenic temperatures[J]. Journal of Iron and Steel Research (International),2016, 23(1): 74-77.

[6] CURFS C,KIRSTEIN O,STUDER A J,et al.Residualstress measurements in Australia:present and future[C]// The Australian Nuclear Science and Technology Organisation. Residual stressesⅧ,Proceedings of the 7th International Conference on Residual Stresses,ECRS-7. Materials Science Forum, 2005.

[7] BEGHINI M,BERTINI L.Recent advances in the holedrilling method for residual stress measurement[J]. Journal of Materials Engineering and Performance, 1998,7(2): 163-172.

[8] XIE P, ZHAO H Y, WU B, et al. Using finite element and contour method to evaluate residual stress in thick Ti-6Al-4V alloy welded by electron beam welding[J]. Acta Metallurgica Sinica (English Letters),2015, 28(7): 922-930.

[9] WU B, ZHANG J,LIU C. Residual stress measurement in electron beam welded joints of 50mm thick titanium alloy[J]. Rare Metal Materials and Engineering, 2011,40(S4): 44-48.

[10] BELASSEL M,PINEAULT J,BRAUSS M E.Comparisonand evaluation of residual stress measurement techniques[C]//Proceedings of the 2006 SEM Annual Conferenceand Exposition on Experimental and Applied Mechanics, 2006: 756-762.

[11] 邓云华,李晓延,李庆庆,等. 钛及钛合金X射线应力测试参数的选择[J]. 焊接学报, 2013,34(2): 31-34.DENG Yunhua, LI Xiaoyan, LI Qingqing, et al. Selection method of X-ray diffraction measurement parameters for titanium and titanium ally[J].Transactions of The China Welding Institution, 2013, 34(2): 31-34.