Tufting缝合复合材料预制体的成型与研究进展

2017-05-14

(西安航天复合材料研究所,西安 710025)

复合材料预制体是指由连续长丝纤维或短切纤维通过纺织、编织或树脂等有机物复合等方法制成的具有特定结构的纤维预成形体[1]。预制体是复合材料的骨架,预制体的结构对复合材料的致密化过程和各项性能均有重要的影响。

预制体成型方式决定着预制体的结构,按照复合材料预制体的成型方式,预制体可以分为2D铺层预制体、2.5D针刺预制体、3D编织预制体、和缝合预制体等。2D铺成结构预制体z向无增强纤维,复合材料层与层之间靠基体连接,层间抗剪切能力差,易产生裂纹分层;针刺预制体制备过程自动化程度高,但针刺只能在复合材料z向引入短切纤维,而且针刺过程中,刺针上的倒钩会损伤面内纤维,降低复合材料的面内力学性能;预制体编织技术虽然可以在复合材料厚度方向引入连续纤维,但自动化程度低,预制体制备周期长;缝合技术是采用缝合线使二维织物构成准三维立体织物或使分离的数块织物连接成整体结构的技术[2]。一方面,缝合技术能够将具有不同结构的纤维预制体连接在一起,形成整体结构;另一方面,缝合可以有效地引入z向连续纤维,提高材料的层间性能。缝合设备目前已实现自动化运行,预制体制备效率高。

缝合技术的最初应用是在1980年,通过缝纫技术来缝合层合板预浸料达到提高材料损伤容限的目的[3]。之后在美国波音公司与兰利研究中心联合开展的先进复合材料技术项目的支持下,自动化结构缝合连接技术得到大力发展[4]。早期的自动化缝合采用双边缝合结构,缝合设备规模大,缝合技术并没有得到广泛应用。为了克服传统缝合技术的限制,Alitin Nathechnik生产了新型的单边Tufting缝合设备[5]。Tufting缝合设备将缝合过程集成于缝合机头内,并将缝合机头与具有多自由度的高精度机器人连结,从而使得缝合预制体的形状与尺寸不再受设备的限制。Tufting缝合能够灵活地向复合材料z向引入连续增强纤维,使得复合材料具有优良的层间力学性能,是一种简单、低成本的三维预制体成型技术。

1 Tufting缝合预制体的制备

缝合可以分为双边缝合与单边缝合。锁式缝合、改进的锁式缝合和链式缝合属于双边缝合。双边缝合原理类似于家用缝纫机,是从预制体两边通过底线和面线的配合进行缝合,面线由缝针带入后被底线固定,缝合线上存在张力。单边缝合技术包括两针的ITA(Institute of Textiles, University RWTH Aachen)缝合[6]、OSS®(One-Sided Stitching, Alitin Nathechnik GmbH) 缝合[7]、弯针(Blind Stitching, KSL)缝合[8]与Tufting(singlesided tufting, German Aerospace Center and KSL)缝合[9],依次为图 1 中(a)、(b)、(c)、(d)。单边缝合技术除了缝合结构不同外,能缝合的预制体厚度方面也存在着差异。ITA最大可缝厚度最小仅为8mm,弯针缝合、OSS和Tufting缝合最大可缝厚度分别为10mm,20mm和40mm。

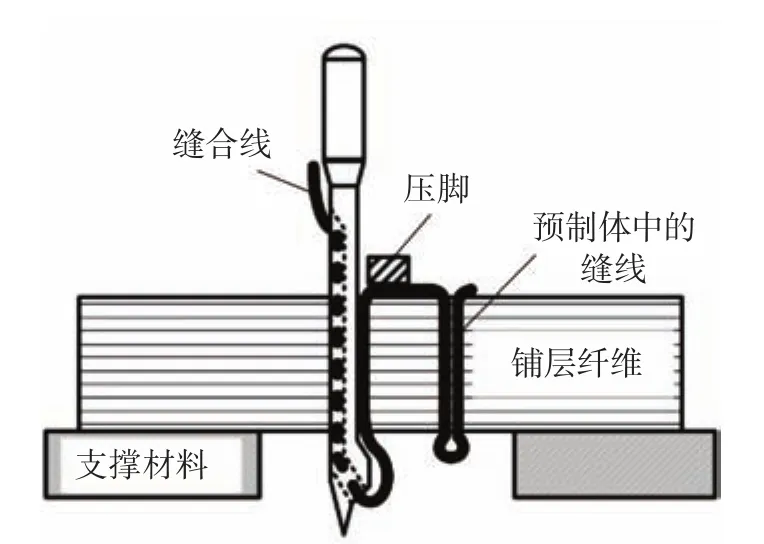

Tufting缝合属于单边无底线缝合,相比于传统的双边缝合,Tufting缝合可只从预制体的一边进行缝合,缝合过程受预制体或芯模形状的影响小,对规则的平面或结构复杂的异形面、回转体等均可进行缝合。预制体表面沿缝合轨迹留有面线,在底部留有缝合环,但无底线穿过缝合环锁定缝合线,缝合线上几乎不存在张力。缝合时,先将铺好的干纤维布或预制体固定在支撑材料上,之后通过机器人控制面板调用缝合程序,使缝合机器人控制缝合机头在预制体上表面沿一定的轨迹进行缝合。缝合针将缝合线沿铺纤维层厚度方向插入铺层干纤维布或预制体,缝合线通过与铺层纤维或支撑材料之间的摩擦力被固定在预制体内部,缝合线可以完全穿透或部分穿过铺层预制体,也可与预制体表面垂直或成一定的角度[10]。压脚可以起到固定上一针缝合线与压实预制体的作用。图1(e)为Tufting缝合预制体结构单元示意图。缝合可以在预制体厚度方向上引入连续准直纤维,见图2,但对面内纤维有挤开作用,在缝合线周围存在孔隙。

Tufting原本是一种传统的地毯制造技术,现如今作为一种材料厚度方向增强技术,在轻工与复合材料领域开始被应用[11]。Tufting缝合设备现在已经是一种商业化制造的产品,通过专用的机器人语言编程并与硬件交互,可以实现直线、圆弧或圆周的缝合。针、压的脚和传动轴由3个独立的伺服电机分别控制,通过齿轮与齿条之间的配合来运动,缝合精度高[10]。针、压脚和传动轴末端配备了接近开关,通过机电配合,向控制中心反馈缝合的位置信息,辅助控制针、压脚和传动轴在一定的范围内运动。虽然通过编程可以在一定精度范围内控制缝合过程,但机头内的针和压脚却是通过齿轮与齿条间的机械配合实现运动的,因此在大范围使用Tufting缝合时,存在理论预测与实际位置之间的偏差。

2 Tufting缝合过程可控参数

图2 Tufting缝合预制体结构Fig.2 Structure of tufting preform

缝合复合材料的性能与大量的过程参数有关,涉及了缝合线张力、纤维体积含量、缝合针的类型、缝合线的类型(直径、刚度、强度)、铺层预制体的性能以及缝合过程的工艺参数(速度、花样)等。由于参数众多,本文仅就缝合针、缝合线与铺层纤维、支撑材料、缝合密度4个方面进行概述。

2.1 缝合针

缝合针对于Tufting缝合过程来说至关重要。与传统的缝纫针不同,Tufting缝合针眼是倾斜的,这有利于退针时拔出缝合针(图3)。缝合针眼后存在一个C型的通道,当缝合针刺入铺层纤维或预制体时,缝线由线轴拉出,穿过摩擦力极小的金属通道,当缝合针退针时,缝合针眼前端存在的凸出结构使针眼前端的纤维与铺层纤维之间紧密接触,让缝合线与周围纤维的摩擦力远大于C型通道内,从而通过摩擦力将纤维保留在铺层预制体内部。缝合针表面光滑,下针时与面内间的纤维摩擦力很小,能够轻易地将面内纤维挤开而不是刺断,对面内纤维的损伤较少。缝合针可与预制体表面垂直缝合,也可以与预制体表面成一定的角度(45°~135°)进行缝合。

2.2 缝合线与铺层纤维

缝合线不但需要满足复合材料所要求的性能,而且要便于缝合工艺的实施。在缝合过程中,缝合线与喂线装置之间存在着机械摩擦,使得缝合线起毛,在机器或缝合针狭窄处形成堵塞,导致喂线不畅,缝合线难以留在预制体中。除此之外,缝合线会在缝合针眼端处弯折,碳纤维等脆性纤维缝合线易于在此处发生断裂。

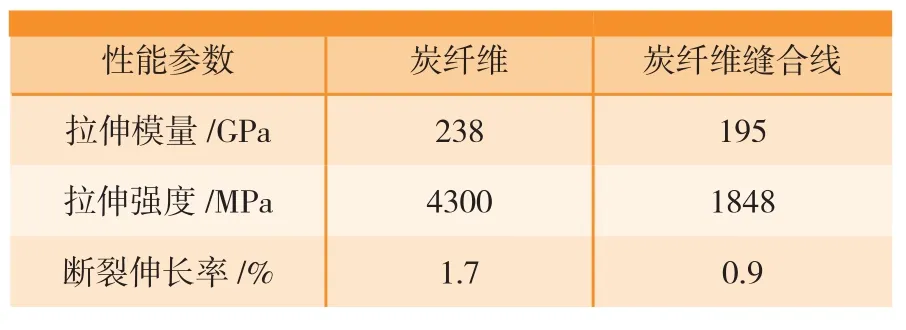

缝合线加捻可以提高缝合线的耐磨损性能。加捻可以起到压紧纱线的作用,并且加捻后的缝合线能够有效地抵抗纤维因弯折、剐擦而造成的损伤。加捻后由于纤维弯曲,纤维强度和模量都会有明显下降(表1)。缝合线上浆也可以缓解缝合线与喂线装置之间的摩擦起毛现象[12]。

铺层纤维的选取对于复合材料层面内力学性能具有较大的影响。当铺层纤维松散排列时,面内纤维在缝针插入时,易被缝针挤开,缝合基本不会引起面内纤维的损伤;当铺层纤维紧密排列时,则会引起明显的纤维损伤。缝合材料的厚度应当在2~35 mm之间。

一般来说,针织织物不适用于Tufting缝合技术,因为其内部连锁排列的纱线会阻碍缝合针的插入。平纹或缎纹织布易于缝合,无纬布铺层是最理想的铺层结构[12]。

2.3 缝合密度

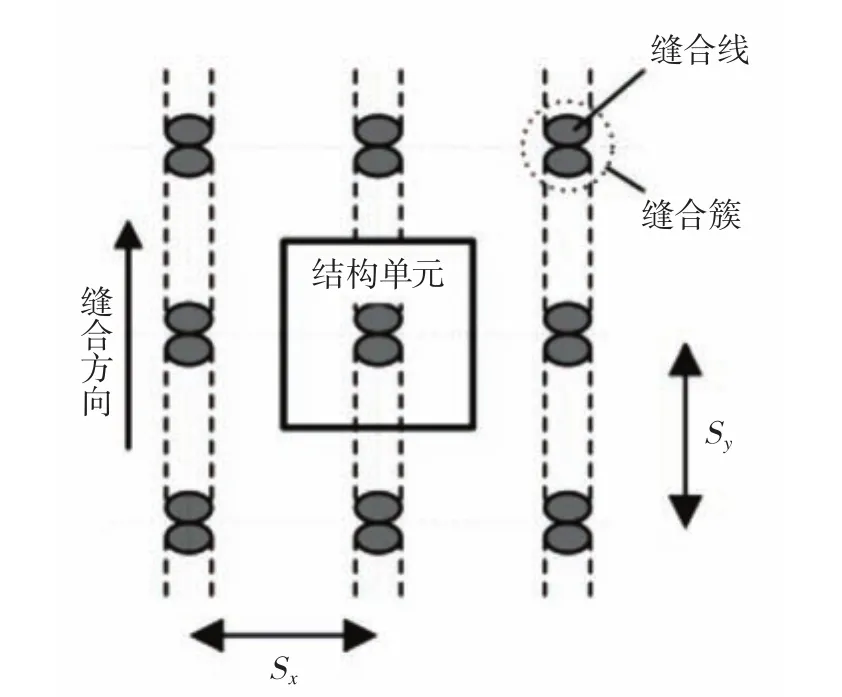

通过缝合引入z向纤维可以改善复合材料层间性能。但缝合密度过大,缝合所引起的面内纤维的屈曲与损伤反而会引起面内力学性能的下降,因此缝合密度存在最优值。图4是缝合结构单元示意图,Sx,Sy分别代表缝合针距与行距,Sx可取 3~18 mm,Sy可取 2~10mm。

2.4 支撑材料的选取

合适的支撑材料对于缝合过程是十分重要的。当缝针完全穿透预制体时,预制体底面的支撑材料应当具备易于缝合针的刺入和能够有效保留缝合线的作用。选择合适的支撑材料对于缝合预制体的自动化操作是非常重要的:不合适的支撑材料不能有效地保留缝合线,使得缝合线在缝合针拔出时被带出,导致预制体不能被缝透。

图3 Tufting缝合针结构示意图Fig.3 Structure of Tufting needle

表1 HTA炭纤维和加捻缝合线性能 MPa

图4 缝合结构单元Fig.4 Tufting cell

发泡材料具有足够的刚度可用于缝合复合材料的支撑,同时,泡沫材料具有足够的弹性,有利于缝合针拔出时留住缝合线。常用的发泡材料有适合于缝合平板的发泡硅和适合于缝合回转体的闭孔发泡塑料Airex®R63等。发泡材料有可能被缝合针刺碎,当缝合针拔出时,部分发泡材料碎屑会被带入预制体内部,例如以SIL16发泡硅作为支撑材料时,在缝合线自由端0.5mm的范围内检测到了Si元素[12]。Airex®R63是一种耐损伤泡沫,剪切断裂延伸率为70%,缝合完毕后,可沿与缝合预制体底面平行方向拉拽移除。除此以外,羊毛毡、聚苯乙烯泡沫也可以作为支撑材料使用。缝合环长度(预制体上表面到缝合线弯曲点的距离)一般与缝合针下针深度成线性相关,缝合针下针深度需要比所需的缝合环长度多 12~14mm[12]。

3 缝合对复合材料力学性能的影响

缝合会造成面内杨氏模量(包括压缩、拉伸、弯曲)的降低,这是因为缝合会改变面内纤维的排列方向[13]。铺层纤维的断裂对于复合材料弹性模量的影响较小[14]。在典型的层合复合材料结构中,载荷由断裂纤维传递到周围0.1 mm左右内的无损伤纤维上,只有当断裂纤维的平均间距低于0.5 mm时才能造成面内性能的明显下降。事实上,缝合复合材料中,断裂纤维的间距通常在3~10 mm,断裂纤维的体积含量也不超过0.5%。

缝合技术可以明显地提高层合材料层间力学性能。复合材料层间力学性能通常用层间断裂韧性来表征,其代表材料抵抗裂纹失稳扩展的能力,用临界能量释放率GRS表示,GRS(J/m2)代表单位面积上发生分层所消耗的能量[15]。

缝合复合材料分层扩展方式通常有张开型(I型)和滑开型(II型)。缝合会增加复合材料的层间剪切强度,其原因有:(1)缝合线在层间裂纹之间形成搭接与桥联,纤维承担一部分剪切应力; (2)面内纤维的扭折会增加已经形成的层间裂纹层面之间的摩擦阻力。对于I型分层断裂来说,缝合使层合板在厚度方向有了增强纤维,分层裂纹前端形成纤维桥接区,产生抵抗分层的闭合力,直到最后缝线破坏、拔出。对于II型分层断裂来说,面内剪应力作用下分层扩展是由于分层区上下界面相对滑动引起缝线的弹性伸长,接着在分层平面内断裂而导致的。

相比针刺与传统的双边缝合,Tufting缝合复合材料可以提高复合材料层间性能,同时,对复合材料面内力学性能的影响较小。Z向纤维体积含量为0.5%的Tufting缝合碳纤维/环氧复合材料可以提高复合材料Ⅰ型断裂韧性7倍,Ⅱ型断裂韧性61%,而材料的拉伸模量基本无变化,拉伸强度的降低不超过10%[11,17]。对于双边缝合复合材料来说,缝合后,复合材料面内拉伸模量的降低一般不超过15%,强度可能会升高或降低,变化幅度不超过15%~20%[13]。对于针刺复合材料来说,刺针对网胎和碳布纤维造成的损伤会引起平面内强度的大幅降低,针刺密度为8针/cm2的炭布,经向拉伸强力下降32%,纬向拉伸强力下降35%[18]。

纤维作为增强体对复合材料的最终性能起着决定性的作用,根据复合材料混合定律,复合材料的力学性能与纤维体积含量相关,纤维体积含量可由预制体密度与纤维密度之比来获得,因而预制体密度对复合材料来说是一项重要的性能的参数。与针刺(预制体密度0.4~0.5 g/cm3)、软硬混编(预制体密度 0.6 g/cm3)等具有3D结构预制体相比,Tufting缝合预制体密度更高,可达0.79 g/cm3。针刺预制体经缝合后,密度可提升10%以上。

与传统的2D复合材料相比,缝合可以有效地提高复合材的冲击损伤容限。Dell’anno等[19]分别使用2K加捻碳纤维与3束加捻玻璃纤维缝合线制备缝合密度为11.11针/cm2的缎纹平板预制体,通过RTM环氧树脂致密,与未缝合的复合材料相比,冲击后压缩强度分别提高25%与27%。

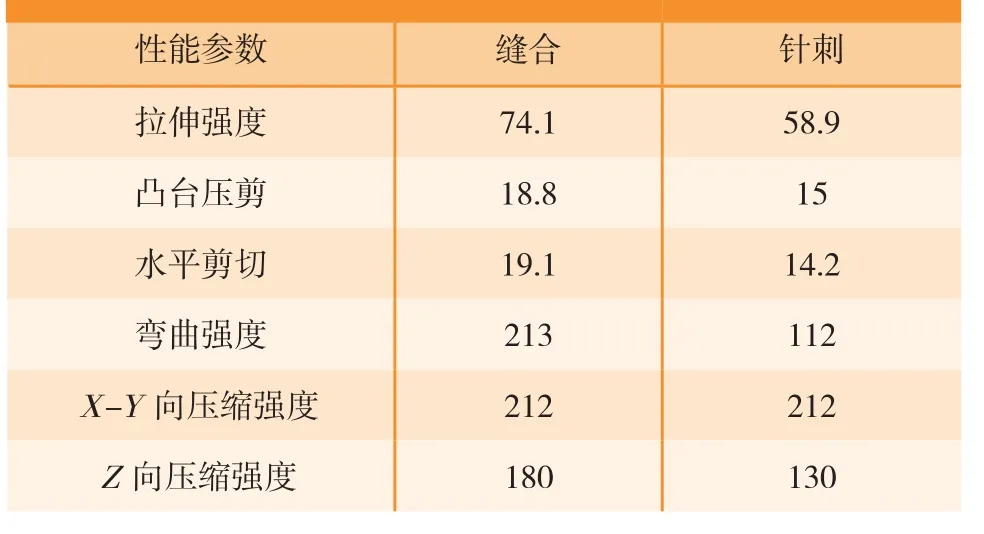

嵇阿琳等[20]使用加捻碳纤维缝合制备圆筒预制体(图5)。通过CVI工艺致密为C/C复合材料,密度为1.45 g/cm3,缝合C/C复合材料力学性能见表2[20-21],与针刺C/C相比,缝合C/C复合材料具有更加优异的力学性能。

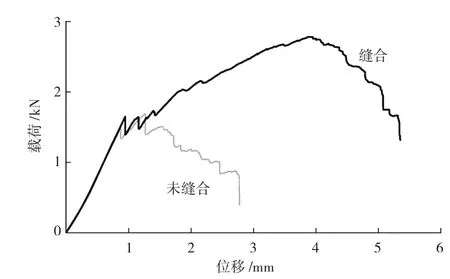

Henao[22]分别利用碳纤维和玻璃纤维缝合线Tufting缝合泡沫夹心三明治结构,通过三点弯曲试验测试复合材料弯曲强度,发现缝合区域相较于未缝合区域,碳纤维缝合与玻璃纤维缝合复合材料弯曲强度分别增加56.79%与113.47%。除此之外,Tufting缝合T型夹筋蒙皮结构也可以提升复合材料失效破坏前最大载荷,见图6[23]所示。

图5 缝合回转体Fig.5 Revolving body manufactured by tufting

表2 缝合与针刺C/C复合材料力学性能 MPa

图6 T型试验件位移-载荷曲线Fig.6 Displacement-load curves of T-shaped specimen

4 结论

Tufting缝合技术作为一种新型的预制体成型技术,具有预制体形状与尺寸受限小,缝合精度高,能够自动化生产等特点。

目前对于Tufting缝合预制体及其复合材料的研究还有许多问题有待于进一步的探索,在工艺参数与最终复合材料力学性能关系方面,亟需确立能够指导设计与实际生产的工艺方法和技术参数。解决好这些问题,对于提升我国的航空航天材料及民用材料的发展具有十分重要的意义。

参 考 文 献

[1] 黄起忠. 高性能碳/碳复合材料的制备、结构与应用[M]. 长沙:中南大学出版社, 2010.HUANG Qizhong. Fabrication, structure and application of highperformance carbon/carbon composites[M].Changsha: Central South University Press, 2010.

[2] 严柳芳, 陈南梁, 罗永康. 缝合技术在复合材料上的应用及发展 [J]. 产业用纺织品, 2007, 25(2):1-5.YAN Liufang, CHEN Nanliang, LUO Yongkang. Application and advance of stitching technique on composites[J].Industrial Textiles, 2007,25(2):1-5.

[3] MOURITZ A P, BANNISTER M K, FALZON P J, et al. Review of applications for advanced three-fibre textile composites[J]. Composites Part A: Applied Science & Manufacturing, 1999, 30(12):1445-1461.

[4] SICKINGER C, HERRMANN A S, SICKINGER C, et al.Structural stitching as a method to design high performance composites in future[C]//International Techtextil-Symposium for Technical Textiles,Nonwovens and Textile-Reinforced Materials, Germany, 2001.

[5] WITTING J. Recent development in the robotic stitching technology for textile structural composites[J]. Journal of Textile and Apparel, Technology and Management,2001,2(1): 1-8.

[6] GRUNDMANN T, GRIES T, KORDI M T, et al. Robotsupported joining of reinforcement textiles with one-sided sewing heads[J].Technical Textiles, 2006, 49(4): 200.

[7] HAWLEY A V.Preliminary design of an advanced technology composite wing for a transport aircraft[C]//Proceedings of the 53rd Annual Conference, Society of Allied Weight Engineers (SAWE), Long Beach,1994.

[8] THURM T. Applications of one-sided stitching techniques for resin infusion preforms and structures[J]. Sampe Journal, 2005, 41(1):64-67.

[9] TREIBER, JOHANNES W G. Performance of tufted carbin fibre/epoxy composites[J]. Britain: Cranfield University, 2011.

[10] DELL’ANNO G. Effect of tufting on the mechanical behaviour of carbon fabric/epoxy composites[D]. Britain : Cranfield University, 2007.

[11] 吴刚,赵龙,高艳秋,等. 缝合技术在复合材料液体成型预制体中的应用研究[J]. 航空制造技术,2012(S2):70-72.WU Gang, ZHAO Long, GAO Yanqiu, et al. Application resarch of stitching technology on fabric preform for the composites liquid forming[J].Aeronautical Manufacturing Technology, 2012(S2):70-72.

[12] DELL’ANNO G, TREIBER J W G, PARTRIDGE I K.Manufacturing of composite parts reinforced through-thickness by tufting[J].Robotics and Computer-Integrated Manufacturing, 2015, 37: 262-272.

[13] MOURITZ A P, COX B N. A mechanistic approach to the properties of stitched laminates[J]. Composites Part A: Applied Science &Manufacturing, 2000, 31(1): 1-27.

[14] 程小全, 郦正能, 赵龙. 缝合复合材料制备工艺和力学性能研究 [J]. 力学进展, 2009, 39(1): 89-102.CHENG Xiaoquan, LI Zhengneng, ZHAO Long. Fabricating process and mechanical property research of stitched composite structures[J].Advances in Mechanics, 2009,39(1): 89-102.

[15] 王春敏. 三维缝合复合材料力学性能的研究进展[J]. 材料导报, 2010, 24(S1): 204-206.WANG Chunmin. Research progress in the mechanical Properties of 3D stitched composites[J]. Materials Review, 2010, 24(S1): 204-206.

[16] ZHANG X, KHELLIL K, ABOURA Z.Mechanical behavior of stitched 3D composite[C]//ECCM15-15 European Conference on Composite Materials, Venice, 2012.

[17] DELL'ANNO G, PARTRIDGE I, HAMLYN A, et al.Automated manufacture of 3D reinforced aerospace composite structures[J].International Journal of Structural Integrity, 2013, 3(1): 22-40.

[18] 刘建军, 李铁虎, 郝志彪,等. 针刺炭布/网胎复合织物中的纤维转移和损伤研究[J]. 炭素技术, 2008, 27(5):13-15.LIU Jianjun, LI Tiehu, HAO Zhibiao, et al. Study on fiber transfer and damage of composite fabric made by needle punched carbon cloth and web[J]. Carbon Techniques, 2008, 27(5):13-15.

[19] DELL’ANNO G, CARTIÉ D D, PARTRIDGE I K, et al.Exploring mechanical property balance in tufted carbon fabric/epoxy composites[J]. Composites Part A: Applied Science & Manufacturing, 2007,38(11): 2366-2373.

[20] 嵇阿琳,白侠.国内外C /C 复合材料预制体制备技术研究进展 [C]//第十二届全国新型炭材料学术研讨会, 长沙,2015.JI Alin, BAI Xia. Fabricating techniques and research progress of C/C composite preform at home and abroad[C]//The 12th National Conference on New Carbon Materials, Changsha, 2015.

[21] 嵇阿琳, 刘建军, 程文,等. 针刺C/C扩张段制备工艺与性能研究[C]//炭—石墨材料学术会论,成都,2006.JI Alin, LIU Jianjun, CHENG Wen, et al. The preparing technology and property study of the needling C/C composites divergent section[C]//The 20th Academic Conference on Carbon-Graphite Materials, Chengdu, 2006.

[22] HENAO A, CARRERA M, MIRAVETE A, et al. Mechanical Performance of Through-Thickness Tufted Sandwich Structures[J].Composite Structures, 2010, 92(9): 2052-2059.

[23] CARTIÉ D D R, DELL’ANNO G, POULIN E, et al. 3D reinforcement of stiffener-to-skin T-joints by Z-pinning and tufting[J].Engineering Fracture Mechanics, 2006, 73(16): 2532-2540.