航空用6061铝合金板材性能验证试验研究

2017-05-14段小维

姬 浩 ,段小维

(1.航空工业第一飞机设计研究院,西安 710089;2.航空工业试飞中心,西安 710089)

飞机结构及环控、液压、燃油等系统用支撑件、油箱、低压管路等零件普遍采用焊接结构,同时在水、汽、油等腐蚀介质环境长期使用,要求材料具有较好的耐蚀性、可焊性。传统耐蚀可焊铝合金主要包括Al-Mn系(3XXX)、Al-Mg系(5XXX),而国外尤其是欧美国家飞机耐蚀可焊铝合金主要采用Al-Mg-Si系(6XXX)。6061铝合金作为新型耐蚀可焊铝合金材料,具有较高强度、好的耐蚀性、应力腐蚀破裂倾向低、良好的成形性能和工艺性能等优点,已被广泛应用于航空航天、机械、电力电子和家用电器等领域[1-2]。以往国内飞机多采用5A02-O和3A21-O防锈铝合金材料,均属不可热处理强化铝合金,在退火和冷作硬化状态下应用。国外飞机系统多采用6061-T4和6061-T6铝合金制造导管,国内只有新型支线飞机ARJ21-700飞机系统导管使用了该牌号的进口材料。6061铝合金较传统防锈铝合金强度高,可以使用壁厚更薄的导管,系统重量会更小,如国外燃油系统使用壁厚仅0.7mm的导管,而国内通常使用的是1mm或1.2mm壁厚的防锈铝导管,比同样规格的导管重量减少将近19%[3]。

飞机导管虽然尽可能采用整管材料来制造,但由于结构原因,利用整管无法制造时,必须采用板材冲压成弯曲半径较小的半管,再焊接成管形件[4]。半管制造要求材料的焊接性和延伸性良好,这样焊接和成形可以较可靠地达到导管的设计要求,否则半管的成形和焊接缺陷由于强度和疲劳原因导致导管产生裂纹或断裂,引起介质的泄漏,从而危害飞机安全。尽管6061合金国内民品使用较多,制品品种及规格也较为广泛,材料较为成熟,但航空用6061铝合金从未开展过相关考核验证等应用研究工作。因此,国产6061铝合金要在飞机上应用,需要结合飞机使用情况,开展相关考核验证试验,验证材料的工艺性能、强度性能是否达到设计要求、是否与进口材料存在差异,在大尺寸条件下的性能是否均匀。

1 试验材料及方法

1.1 试验材料

试验材料为厚1mm的6061-O态国产与进口板材,分别用 6061-O(G)、6061-O(J)表示。6061-O(G)、6061-O(J)板材分别为中铝西南铝业公司、美国铝业公司生产,按照GB/T17432进行检测,其化学成分见表1,采用进口4043铝合金焊丝,由美国铝业公司生产,其化学成分见表2。

1.2 试验方法

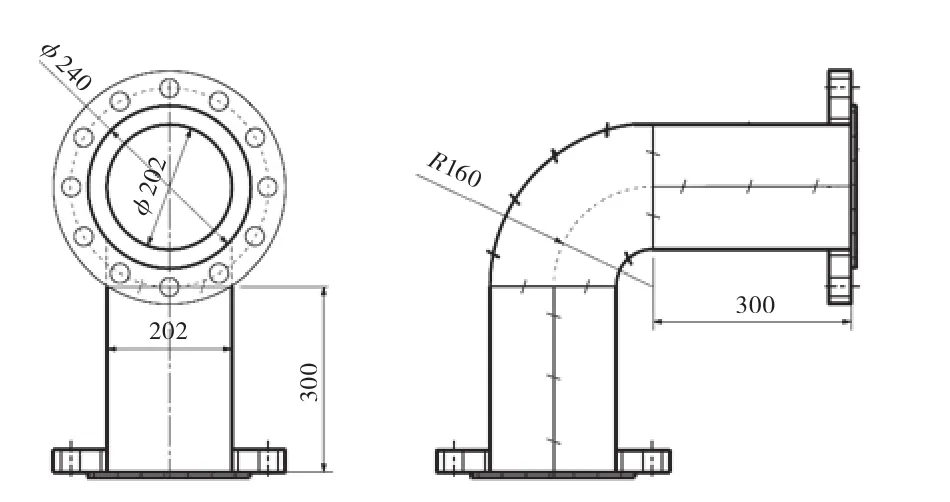

选用交流钨极氩弧焊(TIG)电源,焊接电流50A,焊接速度87mm/min,正面氩气保护流量为10L/min,背面保护5L/min。焊接拉伸试样沿长度方向进行对接TIG焊后,分别热处理至T42、T62。参照HB5143《金属室温拉伸试验方法》在焊接件上沿焊缝横向制取拉伸试样,如图1所示,并将加工好的试样打磨,使表面达到试验要求的粗糙度。

通过以往飞机用各种大规格管路调研,选取6061铝合金典型管路,规格为φ220mm×1mm,结构形式如图2。大规格铝合金薄壁焊接管路件成形、焊接工艺、热处理及检验方法均按照飞机型号相关工艺规范。成形试验在双动液压成形设备上实施;在耐压及爆破试验专用强度试验台上进行耐压性能评价,要求0.9MPa下保压3min,加压至爆破失效。

表1 6061铝合金板材化学成分 %

表2 4043铝合金焊丝化学成分 %

图1 试样形状和尺寸(mm)Fig.1 Dimension and shape of specimen(mm)

图2 大规格薄壁焊管结构Fig.2 Structure of large size thin-walled tube

2 结果分析与讨论

2.1 焊接性能及组织分析

2.1.1 微观组织

图3为进口与国产6061-O铝合金TIG焊接后接头的微观组织,与母材沿轧制方向板条状组织相比,由于紧靠焊缝熔合区的热影响区受到较强的热循环作用,局部区域的温度达到了液相线温度以上,出现熔化,该区晶粒经历相对较高的峰值温度和较长的高温停留时间,晶粒长大较明显,因此热影响区呈现比母材较粗大的柱状枝晶形态分布。焊缝金属区的微观组织呈等轴枝晶形态分布,这主要是因为焊接过程中的快速加热和冷却使焊缝区组织细化。由图3可知,进口和国产6061-O铝合金TIG焊缝微观组织未见明显的区别。

图3 国产与进口6061-O铝合金TIG接头微观组织Fig.3 Microstructure of 6061-O aluminum alloy joint by TIG welding

2.1.2 焊接性能分析

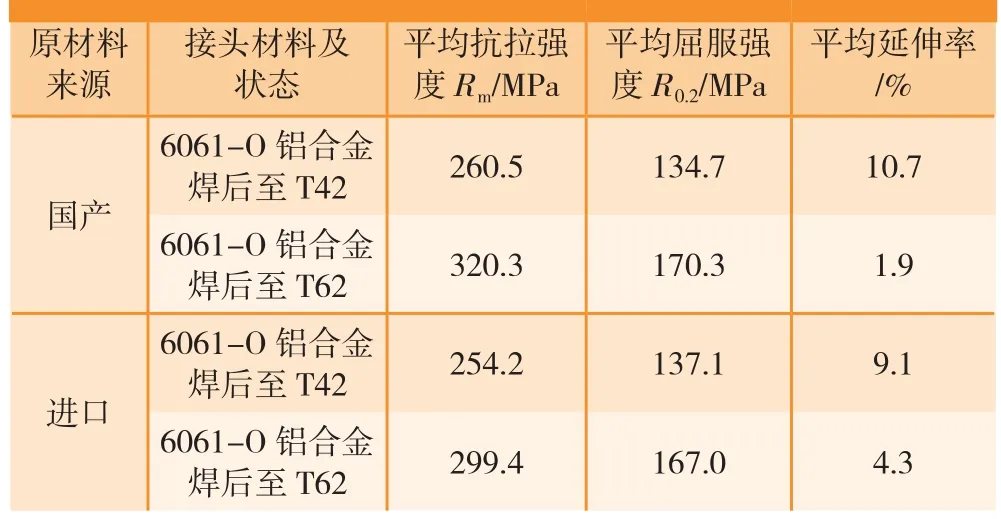

图4显示了国产和进口6061-O铝合金焊接后分别从焊态热处理至T42态、T62态的典型拉伸应力-应变曲线。表3为6061-O铝合金焊接后分别从焊态热处理至T42态、T62态的拉伸性能数据平均值。

从图4和表3可以看出,国产6061板材较进口材料焊接接头在相同热处理状态下拉伸强度高于进口材料,屈服强度基本一致。国产材料焊后处理至T42态的延伸率略高于进口材料,而处理至T62态则低于进口材料。这主要取决于焊接接头经不同热处理后,接头第二相粒子的形貌、尺寸和分布,与固溶和自然时效的T42热处理相比,经固溶和人工时效的T62焊接接头第二相粒子较细小且呈弥散分布,拉伸变形过程中对位错的运动产生强烈的阻碍作用,弥散强化作用较强,因此T62接头的强度较高,但延伸率降低。相同热处理状态国产6061铝合金板材的拉伸强度高于进口材料,是由于进口材料焊接接头热处理后第二相粒子较粗大,受到外力作用时易产生应力集中,接头材料未达到完全塑性变形而提前发生断裂,因此国产材料焊后热处理T42态材料的拉伸强度和延伸率均较高。

从表4[5]可以看出,传统防锈可焊铝合金材料的焊接接头连接效率大多在90%~95%之间,6061铝合金板材材料焊接接头热处理至T42、T62态分别可达95%、92%,与传统防锈铝合金相当。

图4 6061-O铝合金焊接接头热处理至T42态、T62态的典型拉伸应力-应变曲线Fig.4 Typical tensile strain-stress curves of 6061-O aluminum alloy welded joint after T42 and T62 treatment

表3 进口与国产6061-O铝合金焊后在T42、T62态接头的拉伸性能

2.1.3 断口的扫描电镜分析

国产和进口板材T42态和T62态TIG焊接接头断裂均位于热影响区,因为受到外拉伸载荷作用时,热影响区的粗大柱状枝晶拉应力首先达到其相对较低的许用应力,萌生裂纹且裂纹长大阻力较小。T42和T62两种状态接头微观断口形貌类似,这里仅以T62态为例进行说明。图5显示了国产和进口6061铝合金在热处理状态T62焊接接头与载荷呈45°拉伸试样断裂后断口的微观照片。扫描电镜分析表明,拉伸断口的形貌都是典型的微观韧窝形貌,其韧窝呈等轴状且较深,最终断裂区呈现拉长的抛物线状韧窝,且韧窝底部存在强化相粒子发生二次断裂,进口和国产板材焊接接头的微观断口组织未见明显区别。另外,无论国产6061板材还是进口材料,与传统防锈铝合金3A21,以及其同系铝合金6082的断口形貌也基本一致[6-9]。

表4 6061与5A02、5A03、5A06、3A21铝合金熔焊对接接头力学性能对比

图5 6061铝合金板材T62焊接接头断口微观形态Fig.5 Fracture morphology of the welded joint of the national 6061 aluminum alloy sheet after T62 treatment

2.2 拉深成形试验

6061铝合金φ202mm×1mm大规格薄壁焊管半片拉深成形及后续焊接为整管的工艺路线为:在合适的压边力和润滑条件下,采用双动拉深成形机对板料进行拉深成形,采用拉深模对其进行检验,配套胎修整,后配套切割留余量,经酸洗及荧光渗透检验后,定位焊接修配,而后去余量焊接,最后实施X射线检测。图6为半片拉深成形及焊接完成后的结果。对焊接后的弯管进行几何尺寸的检测表明,符合图纸要求。

图7所示为利用超声测厚仪在直径202mm的大口径焊管的外弧焊缝附近、内弧焊缝附近、中心线弧附近分别测量两种管材壁厚的变化。

测量结果如图8所示,可以看出国产材料与进口材料的大口径焊管在壁厚分布上有一定差别,进口材料的壁厚分布较为平稳,在内弧焊缝附近的增厚程度略大,外弧焊缝附近减薄程度较小。

2.3 耐压试验结果分析

φ202mm×1mm大规格薄壁管的耐压爆破试验后的实物如图9所示。φ202mm×1mm管之所以在内侧出现破坏,是由于在进行液压爆破试验时,材料的破坏极限主要取决于(2t/D)×σb(式中,σb为材料的抗拉强度)[10]。从该经验公式可知,外径越大,壁厚越薄,能够承受的破坏极限值越小。从测试报告的爆破试验结果可知,φ202mm×1mm焊接弯管出现了明显的破坏,并且据实物观测,断裂位置均产生于弯管内弧位置。另外,从实际的爆破压力值可知,进口材料的失效压力与国产材料相比并无太大区别,但国产材料T42态爆破压力值相对波动较大(图10)。

图6 半管件及最终试件Fig.6 Specimens of semicanal and final tube

图7 管材壁厚测量位置Fig.7 Measuring position of wall thickness of tube

图8 不同材料大规格焊管壁厚分布Fig.8 Wall thickness distribution of large size of welded tuble with different materials

图9 进口与国产6061-T62态管耐压爆破后实物Fig.9 Specimens of domestic and imported 6061-T62 tube after bursting

图10 6061-T42态管爆破压力值对比Fig.10 Comparison of bursting pressures of 6061-T42 tube

3 结论

(1)国产6061板材焊接接头连接效率可达90%以上,达到了设计指标,与传统防锈铝相当,与同规格进口材料比较,拉伸强度较高,T42态延伸率略低。

(2)通过拉深成形,可以制造几何尺寸及外形均符合项目图纸的φ220mm×1mm大规格薄壁焊接管件,但国产管材成形后减薄率、均匀性与进口材料有一定差距。

(3)耐压爆破试验表明,获得的性能数据符合设计要求的试验压力,但进口材料薄壁管失效爆破压力的稳定性优于国产材料,飞机选用国产薄板时,应根据其性能特点,尽量用于承压较低且压力平稳的管路。

参 考 文 献

[1] 刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望 [J].中国有色金属学报,2010,20(9): 111-116.LIU Bing, PENG Chaoqun, WANG Richu, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals,2010,20(9): 111-116.

[2] 陈亚莉.铝合金在航空领域中的应用[J].有色金属加工,2003,32(2): 11-17.CHEN Yali. Application of aluminum alloy in aerospace[J]. Nonferrous Metals Processing, 2003,32(2): 11-17.

[3] 罗景锋,刘小锋,刘苏彦.飞机燃油系统铝合金选用[J].航空制造技术, 2009,43(3): 55-58.LUO Jingfeng, LIU Xiaofeng, LIU Suyan. Advice aluminum for aircraft fuel system[J]. Aeronautical Manufacturing Technology,2009,43(3):55-58.

[4] 李亚江,刘坤. 焊接技术在轻金属航空机体制造中的应用[J].航空制造技术, 2015(23): 13-15.LI Yajiang, LIU Kun. Application of welding technology in light metal aviation body manufacturing[J]. Aeronautical Manufacturing Technology,2015(23):13-15.

[5] 《中国航空材料手册》委员会.中国航空材料手册[M]. 北京:中国标准出版社,2002.China Aviation Materials HandbookCommittee. China aeronautical materials handbook[M]. Beijing: Standards Press of China,2002.

[6] 赵勇,付娟,张培磊,等.焊接方法对6061铝合金焊接接头性能影响的研究[J].江苏科技大学学报(自然科学版),2006, 20(1):12-15.ZHAO Yong, FU Juan, ZHANG Peilei, et al. Research on effect of welding ways on joint performance of aluminum alloy[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition),2006,20(1):12-15.

[7] 李建涛,李湘宁,丁成钢. 3A21铝合金搅拌摩擦焊接头力学性能研究 [J].热加工工艺, 2010,39(15):151-154.LI Jiantao, LI Xiangning, DING Chenggang. Research on mechanical property of 3A21 aluminum sheet joint by friction stir welding[J]. Hot Working Technology,2010, 39(15):151-154.

[8] 许鸿吉,唐海鹰,刘志平,等. 6082铝合金MIG焊焊接接头组织与力学性能研究[J].热加工工艺,2010,39(1):131-134.XU Hongji,TANG Haiying,LIU Zhiping, et al. Microstructure and mechanical properties of 6082 aluminum alloy joints welded by MIG[J]. Hot Working Technology,2010,39(1):131-134.

[9] LU L, XUE W B, JIN X Y, et al. Electrochemical corrosion behavior of microarc oxidation coatings on friction stir weld joints of 5083 aluminum alloy[J]. Rare Metal Materials and Engineering,2012,41(9):1597-1590.

[10] JI H, ZHANG C Y, QIAO S R. Fatigue Life of 6061 aluminum alloy welding samples both in atmosphere and water[J]. Rare Metal Materials and Engineering,2015,44(5):1116-1118.