Al-6.3Cu铝合金电弧填丝增材制造成形与组织性能*

2017-05-14

(北京航空航天大学机械工程及自动化学院, 北京 100191)

电弧填丝增材制造(Wire+Arc Additive Manufacturing, WAAM)技术采用电弧作为热源,通过不断熔化填充丝材并根据目标构件的数字模型沿成形轨迹逐层堆积出金属零件,具有成形尺寸大、设备成本低、材料利用率和沉积效率高等优点,是一种可实现高性能金属零件经济快速成形的方法[1-4]。铝合金因具有较高的比强度、比模量和良好的断裂韧性、抗疲劳、耐腐蚀等性能,是航空航天领域重要的结构材料,近年来国内外研究人员采用交流钨极氩弧焊(AC-TIG)、变极性钨极氩弧焊(VP-GTAW)、脉冲熔化极氩弧焊(P-MIG)和冷金属过渡技术(CMT)等工艺方法用于制造铝合金WAAM构件[5-11],已有研究结果表明,作为WAAM技术的重要组成部分之一,电弧热源对铝合金填丝增材过程稳定性、成形特征及构件内部质量均会产生显著影响。

复合超高频脉冲方波变极性钨极氩弧焊(Hybrid Pulse VP-GTAW, HPVP-GTAW)是北京航空航天大学自主研发的一种新型电弧焊接工艺方法,其用于高强铝合金的焊接,可明显细化焊缝组织,改善和提高接头力学性能[12-13]。本文采用HPVP-GTAW电弧作为热源,进行Al-Cu合金的电弧填丝增材制造试验,一方面考察不同过程参数的成形特征,同时对比分析常规VPGTAW和HPVP-GTAW两种热源作用下Al-Cu成形构件的微观组织特征和力学性能,研究结果可为进一步开展铝合金HPVP-GTAW电弧填丝增材制造研究提供参考依据。

1 试验及方法

基板选用尺寸为200mm×130mm×12mm的2A12-H112铝合金平板,丝材材料选用直径1.2mm ER2325(Al-6.3Cu),其主要合金元素及质量分数分别为:Cu 6.3,Mn 0.28,Zr 0.195,Ti 0.15,V 0.12,余量 Al。试验前铝合金基板先用碱性溶液清洗去除油污,再采用机械打磨方法去除表面氧化膜,最后用丙酮擦拭干净。图1(a)为搭建的HPVP-GTAW电弧填丝增材试验系统,主要由HPVP-GTAW电源、TIG焊枪、送丝系统、保护气系统、运动平台及装夹装置等部分组成;图1(b)为实际使用的HPVP-GTAW电弧电流波形。本文试验采用单道多层堆积成形的方式制备铝合金薄壁试件,如图2(a)所示。

保持电弧电流不变,考察焊枪运动速度(Travel Speed, TS)和送丝速度(Wire Feed Speed, WFS)对铝合金成形件层高和层宽的影响;同时分别采用常规VPGTAW和HPVP-GTAW两种热源方式,考察铝合金成形件的组织性能。具体试验参数为:变极性电流频率100Hz,正负极性导通比4∶1,负极性电流120A;常规VP-GTAW正极性电流100A;HPVP-GTAW正极性脉冲基值电流70A、峰值电流120A,脉冲频率20kHz,占空比50%。其他工艺过程参数分别为:直径3.2mm W-0.2%Ce作电极,普通氩气(99.99%)作为保护气体,保护气流量为15L/min,电弧长度保持约5mm。图2(b)为实际制备的Al-6.3Cu铝合金WAAM试件外观。

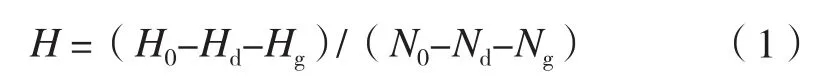

为考察WFS和TS对Al-6.3Cu成形层高H和层宽B的影响,WFS取1.68~2.80m/min共3个水平,TS取0.2~0.4m/min共3个水平,各成形试件均为20层(打底5层)。使用线切割方法垂直于沉积方向获得试样截面并用Nikon D5300单反相机拍照,采用Axio Vision SE64软件测量试样各特征尺寸,如图3中所示。层高H依据公式:

图1 HPVP-GTAW电弧填丝增材系统及电流波形Fig.1 HPVP-GTAW WAAM system and its actual current wave form

图2 Al-6.3Cu合金WAAM成形原理图及实际薄壁试样Fig.2 Schematic diagram of WAAM deposit and Al-6.3Cu wall deposition

计算得出,层宽B直接测量成形件宽度确定。

分别采用常规VP-GTAW和HPVP-GTAW两种热源制备Al-6.3Cu铝合金组织性能测试样件,成形试件整体外观尺寸约为280mm×110mm×7mm(图2(b))。依据国家标准制备金相试样,使用Kroll试剂(HNO36mL; HF 2mL; H2O 92mL)浸蚀试样,并在OLYMPUS BX51M光学显微镜下观察显微组织并拍照。沿成形件横截面中间部位使用FM-800显微硬度计测定显微硬度(HV);对成形试件双面铣削至厚度为3mm,然后采用线切割方法沿平行于成形件长度方向制备拉伸性能测试试样3件,拉伸试样取样位置如图4所示。在WDW-200D电子式拉伸试验机上进行拉伸性能测试,拉伸速度2mm/min;使用CamScan-3400扫描电子显微镜观察拉伸试样断口形貌。

2 结果与讨论

2.1 成形尺寸

按照前述的试验过程参数和检测方法获得成形件层高H和层宽B的测试结果如表1中所示。根据实际测试结果制作对应的变化曲线,如图5所示。可以看出,保持电弧电流不变时,通过控制WFS(1.68~2.8m/min)和TS(0.2~0.4m/min),对应沉积层高度H和宽度B的变化范围分别为0.8~1.97mm和6.5~9.6mm,H和B均表现出在较大范围内的变化,因此在保证良好成形外观条件下,协调调节WFS和TS可以实现对Al-6.3Cu铝合金成形构件尺寸的有效控制。

在WAAM过程中,保持电弧电流和电弧长度基本不变,电弧热输入按照公式ηUI/TS来计算,调节TS即可控制电弧热输入大小,由图5中可知,层高H随WFS增大而明显增加,且随着电弧热输入水平的提高(即减小TS),H变化幅度显著增大,同时在WFS较高时(2.2m/min以上),层宽B则趋于稳定,即TS=0.3m/min时B=8.0~8.2mm,TS=0.2m/min时B=9.5~9.6mm。当热输入水平较低时(TS=0.4m/min),成形构件的H和B与WFS之间均表现出很好的线性变化关系。

图3 成形高度和宽度测量示意图Fig.3 Schematic diagram of geometry measurement

图4 制备试样位置示意图Fig.4 Schematic diagram of sample preparation

2.2 显微组织

常规VP-GTAW和HPVP-GTAW两种热源条件下制备的Al-6.3Cu薄壁成形构件显微组织分别如图6和图7中所示,对比可知:与WAAM沉积成形过程的特点相对应,两种热源方式下Al-6.3Cu铝合金构件内部组织均呈现出典型的层状分布特征,主要包括层间重熔区域和层中部区域两部位,且各部位组织状态相类似,即层间重熔部位主要由细小的等轴晶粒组成,层中部区域由大部分晶粒尺寸介于20~50μm之间的等轴晶粒组成。同时从金相分析结果可以看出,与HPVP-GTAW用于2219铝合金电弧对接焊缝组织表现出的晶粒明显细化特征相比,HPVP-GTAW用于Al-6.3Cu铝合金WAAM制造过程并未表现出明显的高频脉冲方波电流对成形构件内部组织的细化作用。

表1 不同WFS和TS条件下的成形尺寸

图5 成形件层高层宽变化曲线Fig.5 Dimensions of wall depositions

分析认为:进行铝合金焊接加工时,铝合金母材温度通常为室温,在电弧热作用下母材熔化形成熔池,熔池内液态金属在较大温度梯度条件下快速凝固而形成焊缝;在铝合金WAAM制造过程中,由于其层层堆积成形的过程特点,使得已冷却凝固的前一层沉积金属会在下一层堆积时被再次部分熔化,且由于连续堆积过程的热积累作用,使整体增材成形试样始终处于较高的温度状态,从而导致其液态金属的凝固过程和模式明显不同于焊接状态,使得HPVP-GTAW的细化组织特征作用在铝合金WAAM制造过程中并未充分体现,但该电弧具有的强烈搅拌作用仍将对铝合金液态金属的流动状态、合金元素分布均匀性等产生影响,这方面还有待开展进一步的研究。

图6 常规VP-GTAW增材试样显微组织Fig.6 Microstructure of wall deposition produced by VP-GTAW

图7 HPVP-GTAW增材试样显微组织Fig.7 Microstructure of wall deposition produced by HPVP-GTAW

2.3 力学性能

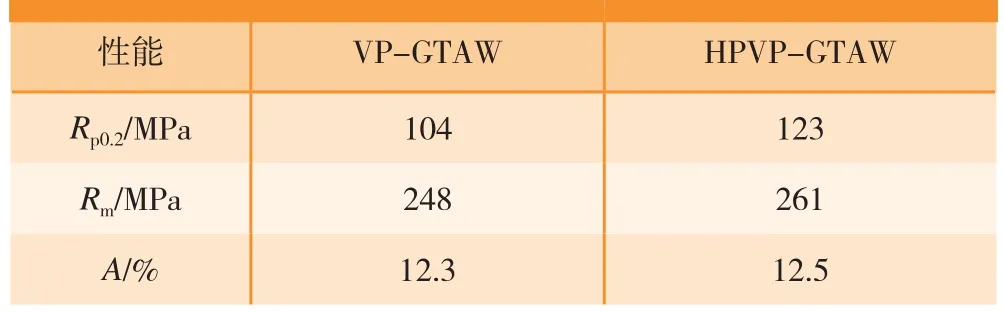

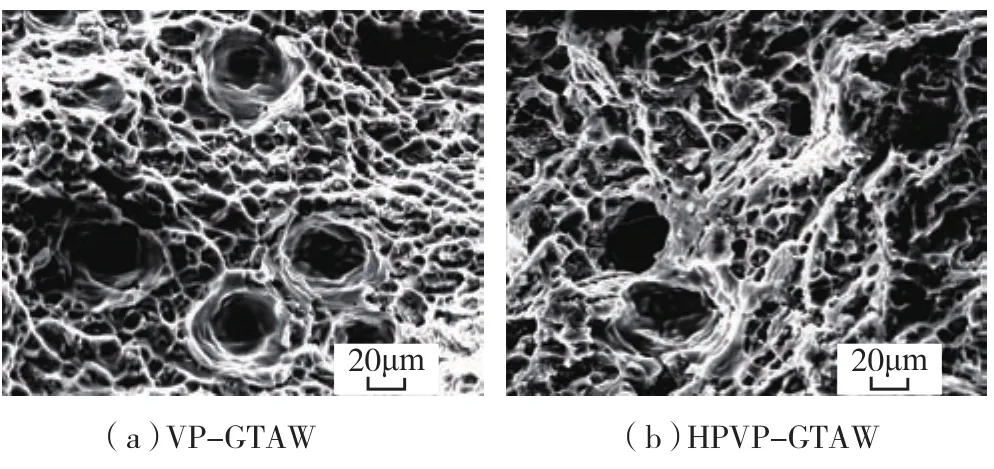

对常规VP-GTAW和HPVP-GTAW两种热源方式制备的Al-6.3Cu薄壁成形构件在原始状态下分别进行显微硬度和拉伸性能测试,结果分别如图8和表2所示。与Al-6.3Cu(ER2325丝材)相对应的2219铝合金轧制板材,在T87热处理状态下其显微硬度为140HV,屈服强度Rp0.2=350MPa,抗拉强度Rm=440MPa,断后伸长率A=12%。由力学性能测试结果可知,相较于T87状态的2219铝合金轧制板材,原始状态下两种热源制备Al-6.3Cu合金WAAM构件的硬度和强度均显著降低,显微硬度平均值仅70HV左右,强度与焊缝强度相当,但其断后伸长率与轧制板材相当,表现出了很好的塑性性能,拉伸试样断口有大量韧窝,具有明显的韧性断裂特征,如图9所示。同时还可以发现,与常规VP-GTAW WAAM增材构件相比,HPVP-GTAW电弧用于WAAM过程,使得Al-6.3Cu成形构件的抗拉强度和屈服强度均有一定程度的提高,分别提高约5.2%和18.3%。

3 结论

(1)Al-6.3Cu合金HPVP-GTAW WAAM制造过程中,保持电弧电流不变,调节送丝速度和运动速度可实现对成形层高和层宽的有效控制。

图8 增材试样显微硬度Fig.8 Microhardness of wall deposition

表2 拉伸力学性能测试结果

图9 增材试样断口SEM图片Fig.9 SEM graphs of wall deposition fracture

(2)Al-6.3Cu合金WAAM构件内部组织呈现出典型的层状分布特征,各部位组织特征相类似,主要由等轴晶粒组成。

(3)原始状态下Al-6.3Cu合金WAAM构件具有很好的塑性,但其强度较低。与常规VP-GTAW相比,HPVP-GTAW电弧有助于提高WAAM构件的强度,屈服强度、抗拉强度分别提高约18.3%和5.2%。

参 考 文 献

[1] DING D H, CHEN S, PAN Z X, et al. Towards an automated robotic arc-welding-based additive manufacturing system from CAD to finished part[J]. Computer-Aided Design, 2016,73: 66-75.

[2] DING J, COLEGROVE P, MEHNEN J, et al. Thermomechanical analysis of wire and arc additive layer manufacturing process on large multi-layer parts [J]. Computational Materials Science, 2011, 50(12):3315-3322.

[3] MARTINA F. Investigation of methods to manipulate geometry,microstructure and mechanical properties in titanium large scale wire+arc additive manufacturing [D]. Cranfield: Cranfield University, 2016.

[4] 巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术, 2013(13): 66-71.GONG Shuili, SUO Hongbo, LI Huaixue. Development and application of metal additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2013(13): 66-71.

[5] 刘望兰. 铝合金TIG电弧快速成型工艺的研究[D]. 天津:天津大学, 2007.LIU Wanglan. Rapid prototyping technology of Al-alloy parts by ACTIG[D]. Tianjin: Tianjin University, 2007.

[6] 王计辉. 2219铝合金交流TIG堆焊成型技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.WANG Jihui. Research on shaped metal deposition of 2219 aluminum alloy by AC-TIG welding[D]. Harbin: Harbin Institute of Technology, 2015.

[7] WANG H, JIANG W, OUYANG J, et al. Rapid prototyping of 4043 Al-alloy parts by VP-GTAW[J]. Journal of Materials Processing Technology, 2004, 148(1): 93-102.

[8] 符卫, 胡绳荪, 尹玉环. 熔滴过渡对脉冲熔化极氩弧焊快速成形的影响[J]. 机械工程学报, 2009, 45(4): 95-99.FU Wei, HU Shengsun, YIN Yuhuan. Effect of droplet transition on rapid prototyping by P-MIG[J]. Journal of Mechanical Engineering, 2009,45(4): 95-99.

[9] 姜云禄. 基于冷金属过渡技术的铝合金快速成形技术及工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.JIANG Yunlu. Research on the rapid prototyping technology and forming process of aluminum alloy based on the CMT[D]. Harbin: Harbin Institute of Technology, 2013.

[10] CONG B Q, DING J L, WILLIAMS S. Effect of arc mode in cold metal transfer process on porosity of additively manufactured Al-6.3%Cu alloy[J]. International Journal of Advanced Manufacturing Technology,2015, 76(9-12):1593-1606.

[11] GU J L, DING J L, WILLIAMS S W, et al. The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al-6.3Cu alloy[J]. Materials Science &Engineering A, 2016, 651:18-26.

[12] CONG B Q, QI B J, LI W, et al. A novel ultrafast-convert hybrid pulse square-wave VP-GTAW process for aluminum alloys[J].China Welding, 2010, 19(2):32-36.

[13] 从保强, 齐铂金, 周兴国, 等. 超音频脉冲方波电流参数对2219铝合金焊缝组织和力学性能的影响[J]. 金属学报, 2009,45(9):1057-1062.CONG Baoqiang, QI Bojin, ZHOU Xingguo, et al. Influences of ultrsonic pulse square-wave current parameters on microstructure and mechanical properties of 2219 aluminum alloy weld joints[J]. Acta Metallurgica Sinica, 2009, 45(9):1057-1062.