复材机身隔框制造技术研究进展

2017-05-14

(上海飞机制造有限公司,上海 200070)

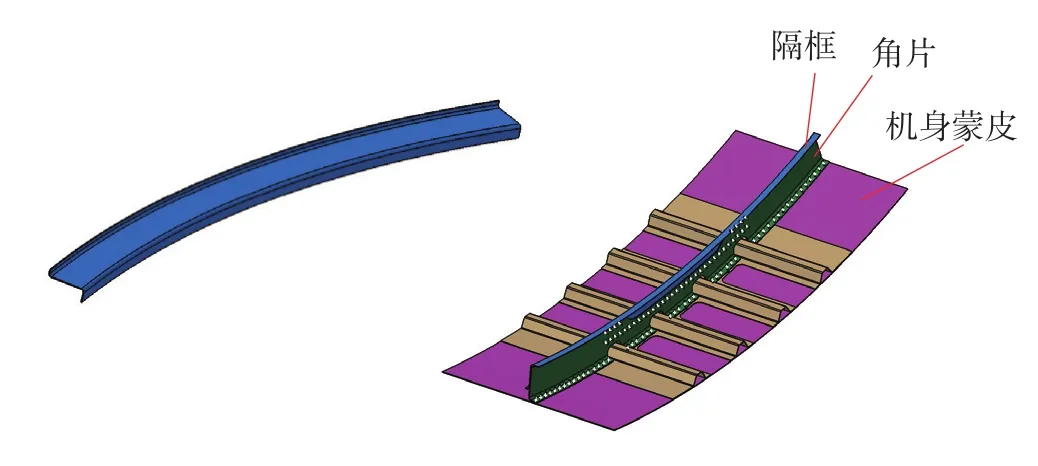

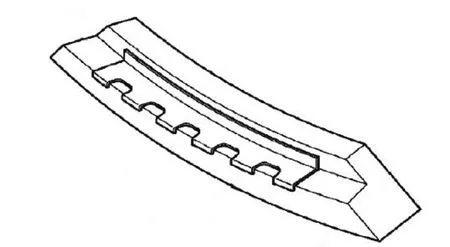

随着先进复合材料制造技术的发展,复合材料在航空制造领域的应用得到了显著的提升。相对金属而言,复材具有高的比强度、比刚度及良好的抗疲劳性能和耐介质腐蚀性,其设计性和工艺性也具有很多优势,选择复材已经成为提升飞机结构效率和设计工艺性的重要方式之一[1-3]。当下先进民机如波音787和A350的复合材料用量均超过了50%。复合材料大量应用带来的直接好处就是与同等大小的飞机相比,大幅提高了飞机营运的经济性及可维护性,飞行的舒适性也有很大提升[4-5]。相比ARJ21-700飞机只在雷达罩、翼梢小翼、方向舵等极少部件采用了复合材料,C919飞机的复材用量有较大的提升,但与波音、空客相比还有较大差距。现代飞机的机身是一种加强的壳体,为了防止蒙皮在受压和受剪时失稳,就需要安装隔框、长桁等加强构件[6-7]。复合材料隔框是整个机身的支撑零件,也是飞机的主承力结构件,隔框与角片通过金属紧固件同机身蒙皮进行连接(图1)。随着飞机设计及制造水平的提高,机身隔框的制造工艺也从传统的钣金工艺、数控机加工艺发展到最近20年左右大量应用的复材工艺[8]。采用复合材料制造机身隔框关键技术在于:(1)隔框扇形结构特征导致的0°铺层纤维的褶皱以及其他角度铺层纤维之间的间隙控制;(2)材料铺贴时纤维角度偏差的控制;(3)复合材料隔框自动化制造;(4)隔框零件复杂的固化变形分析等。目前,国外先进复材制造厂商已发展出多种复材隔框的制造工艺,在满足工程要求的情况下实现了自动化,部分技术已经应用到现役飞机零件制造上。

1 制造工艺

目前,复合材料机身隔框的制造工艺主要分为热压罐和液体成型两大类型,其中热压罐工艺分为单向带+自动铺丝+自动辊压、自动铺丝+热隔膜和编织预浸料工艺;液体成型工艺中根据预成型体制备的方法分为编织预成型体和NCF布预成型体两种方法,注胶工艺均采用RTM工艺。

1.1 单向带+自动铺丝+自动辊压

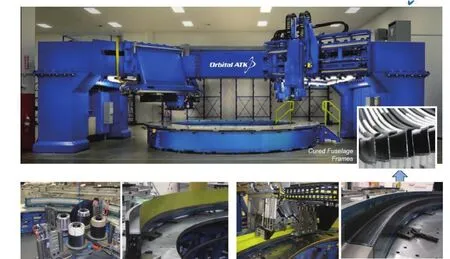

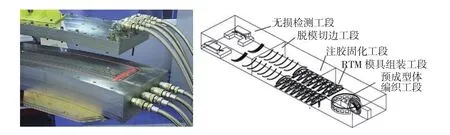

美国ATK公司[9]是一家专业生产复合材料框、长桁类零件的厂家,该公司自主研发了生产上述零件的自动化生产设备(ASF系统),为空客A350和波音787飞机生产复合材料隔框及长桁零件。该工艺的原理是在牵引轮的牵引下,将预浸料牵引至成型模具平台上,在多组不同型面的辊轮依次辊压作用下,得到所需要的零件型面。

该工艺详细过程是:首先采用材料准备设备(MPM系统),将单向带材料根据铺层要求分切成90°、45°及-45°铺层料,分切过程中有专门的监控设备进行质量控制,最后将分切好的材料进行单独回卷待用。90°及±45°铺层铺贴时直接将上述回卷的材料采用辊压设备直接辊压成型;但0°铺层位于隔框腹板区域,由于内外径不同,若采用单向带直接铺贴将会产生严重的褶皱,因此需要采用自动铺丝机在平板模具上将0°铺层进行单独铺贴成平板预成型体,随后将该平板预成型体手工转移到成型模具上,再用自动辊压设备对0°铺层进行辊压,最后采用真空袋密封进罐固化。MPM设备及0°铺层铺贴见图2,ASF生产线见图3。

图1 Z型机身隔框与角片、机身蒙皮的连接关系Fig.1 Connection relationship of fuselage frame Z-shape shear and shear tie, fuselage skin

图2 MPM设备及0°铺层铺贴Fig.2 MPM system and 0°fiber placement

图3 ASF生产线全貌Fig.3 Overview of ASF system

法国Duqueine Group公司[10]采用与ATK公司类似辊压的方法进行隔框零件的制造,两家公司生产线的区别在于:ATK公司是通过辊压头的旋转来实现铺层的折弯,而Duqueine Group公司是通过旋转模具来实现铺层的折弯。目前,该公司为空客机体供应商Aerolia公司和PAG公司供应A350飞机机身隔框,其生产线见图4。

图4 隔框生产线Fig.4 Production line of frames

该工艺的优点是实现隔框零件连续自动化成型、复材零件的产品质量稳定、零件的力学性能高,同时均分了由于零件几何结构导致的料片之间的间隙及角度偏差。

1.2 自动铺丝+热隔膜

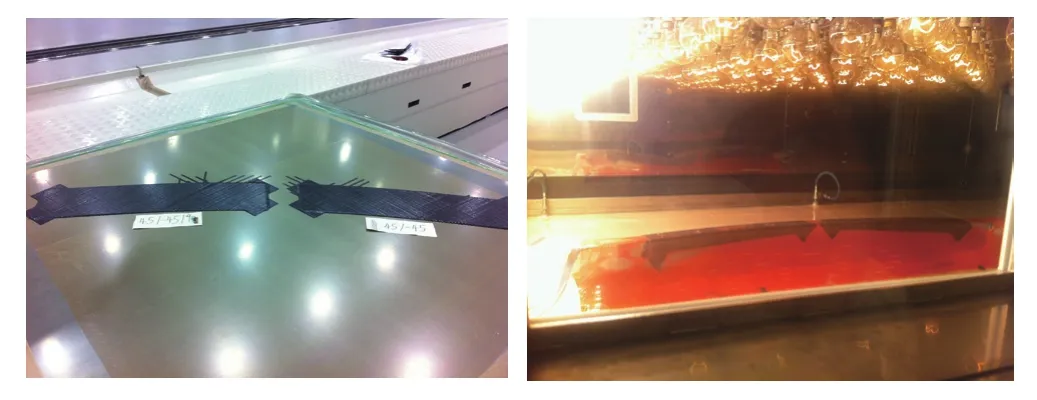

采用自动铺丝机将所有铺层在平板模具上铺成平板预成型体,然后将平板预成型体转移并定位到成型模具上,采用真空袋密封后将零件和模具放置在热隔膜机预成型平台上,升温进行预成型。平板预成型体和热隔膜成型过程见图5。国内复材制造商采用该工艺完成了C型隔框及L型角片的制造验证工作。

图5 平板预成型体及热隔膜成型过程Fig.5 Flat preform and hot drape forming

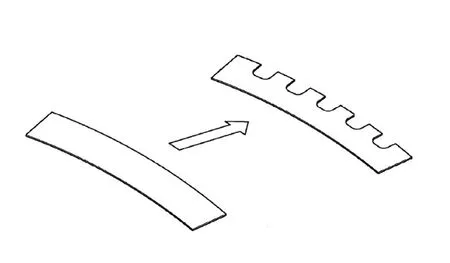

波音公司将该技术用于生产隔框角片一体化零件,并申请了专利[11],整个零件为“Z”型截面,该技术路线是采用自动铺丝机在平板模具上将零件的铺层铺成平板预成型体,在铺贴±45°及90°铺层过程中可能存在较大的三角区间隙,需要视情况进行补料,采用超声波裁断设备在外圆弧上切出角片的“豁口”(图6),随后采用预成型工装一进行第一次热隔膜成型(图7),完成内缘条的预成型,将预成型体转移到预成型工装二上进行第二次热隔膜成型(图8),完成外缘条的预成型,最后采用真空袋密封并固化,进罐完成零件的固化。

该工艺方法的优点是:(1)采用隔框角片一体化设计,减轻了零件的整体重量,同时省去了隔框角片之间的紧固件;(2)采用铺丝机直接铺贴平板预成型体,极大提高了铺丝机的铺贴效率;(3)该工艺方法也可以实现机身隔框高效稳定的生产。

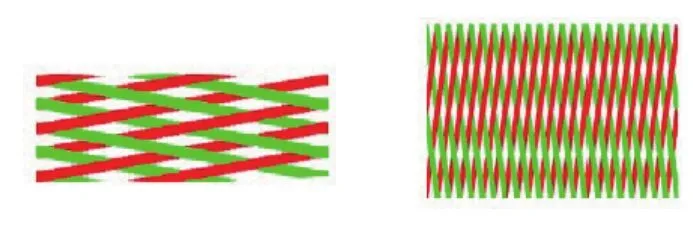

1.3 编织预浸料

针对隔框零件的结构特点以及单向带在铺贴该零件时角度变形能力十分有限的缺点,美国A&P公司与Hencel公司联合研制了一种全新的编织预浸料。该材料是由美国A&P公司进行干纤维布的编织(图9),编织完后由Hencel公司采用苯并噁嗪树脂进行浸胶,材料编织角度范围为25°~75°之间,并可以在指定区域根据要求增加0°加强纤维丝束进行三轴编织。该材料(图10)具有极好的铺覆性,纤维方向保证极好,角度偏差在0.5°左右,固化后零件无损检测没有发现明显的夹杂和脱粘缺陷,但表面有较为明显的富胶,该材料需要在纤维丝束间隙及树脂含量控制方面进行重点提升。

由于该预浸料纤维具有很强的变形能力及很好的铺贴性能,可采用类似美国ATK公司的简易的ASF生产线进行自动化生产隔框零件,或采用自动下料机下料后直接进行人工铺贴,人工铺贴同样可以实现很高的制造效率,同时省去昂贵的设备采购成本。

图6 预成型体切割Fig.6 Trimming the preform

图7 第一次热隔膜成型Fig.7 First hot drape forming

图8 第二次热隔膜成型Fig.8 Secondary hot drape forming

1.4 编织预成型体+LCM工艺

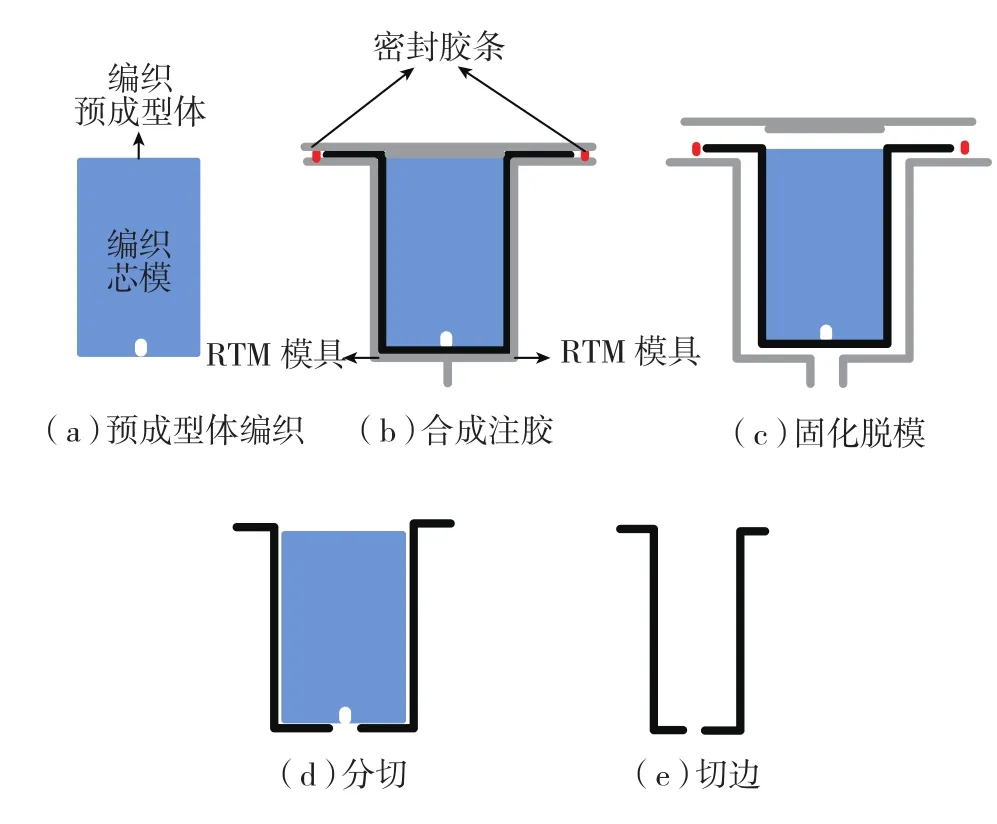

复合材料低成本制造技术的应用随着复材在飞机上用量的剧增而备受瞩目。相比预浸料工艺具有很多优势的RTM成型工艺已经在工业生产领域得到了广泛的关注及应用[12],RTM工艺进入航空制造领域大规模生产只是时间问题。纤维编织技术因其在零件预成型体制造中具有很高的效率,也广泛应用于工业领域的各个方面[13]。空客CTC部门已经成功研发了用于复合材料机身隔框预成型体制备的三维编织机(图11),实现了展示件的批量生产,并计划将该技术用于A350-1000机身隔框的生产。

图9 ±65°及±25°编织形式Fig.9 Braiding form of ±65°and ±25°

图10 预浸料样品Fig.10 Sample of the prepreg

图11 编织设备Fig.11 Braiding machine

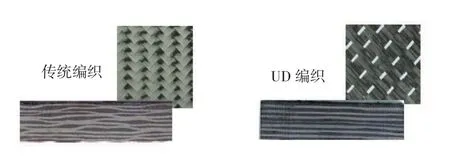

为了改善采用传统编织工艺制造的预成型体力学性能偏低的缺点,空客CTC采用了一种叫“UD braid”的编织技术,此技术是采用一条纤维丝束和一条极细的热塑性丝(固化时热塑性丝熔融到零件中)相互叠压的方式,可近似实现碳纤维材料的单层编织,大幅降低了纤维的力学损失。同时该编织设备还集成了缠绕机的功能,很好地实现了90°铺层的编织。并且针对隔框零件缘条区域有0°铺层的要求,该设备在编织下一层铺层的时候通过辊压单向带的方式实现0°铺层的铺贴。图12对比了传统编织与UD编织形式上的不同。图13展示了Z型隔框LCM工艺过程。

预成型体完成制造以后,将预成型体转移到RTM模具中,采用RTM工艺自动化生产线(图14),实现隔框零件的高效低成本生产[14]。

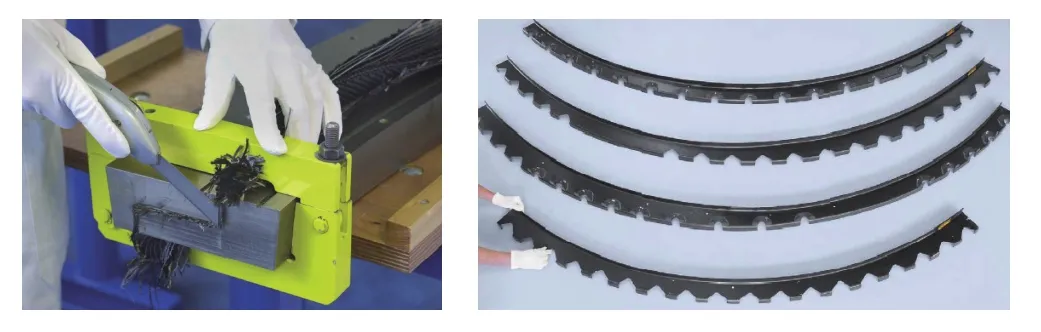

1.5 NCF预成型体+LCM工艺

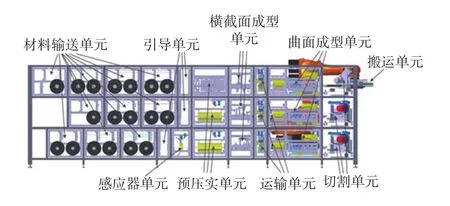

该工艺方法预成型体采取德国Seartex公司的NCF无褶皱织物铺贴而成,预成型体可以采取手工铺贴或自动化设备连续生产。荷兰国家航空实验室[15]采用手铺NCF预成型体后,采用RTM工艺注胶制造了隔框角片一体化零件(图15)。为了提高预成型体制造的效率及质量稳定性,德国Broetje联合空客CTC及Faserinstitut Bremen Research Facility已经开发出一套用于隔框零件预成型体连续自动化成型的CCPS系统(图16),该系统经过10年的研发,目前已具备大规模推广的基础。该系统包括材料输送单元、材料牵引单元、材料预压实单元、截面成型单元、运输单元、曲面成型单元、切割单元及预成型体搬运单元[16-17]。目前,复材行业正在研究采用自动铺干丝设备制造隔框、窗框等预成型体,该技术已经取得了阶段性的进展。图17展示了截面辊压和预成型体。

图12 传统编织与UD编织形式对比Fig.12 Comparison of traditional and UD braiding

图13 Z型隔框LCM工艺过程Fig.13 LCM process of Z-shape fuselage frame

图14 RTM模具及RTM自动化生产线Fig.14 RTM mould and automatic product line of RTM process

图15 手铺预成型体及隔框角片一体化零件Fig.15 Perform manufactured by hand and integrated parts of frame and shear tie

图16 CCPS系统Fig.16 CCPS system

图17 截面辊压及预成型体Fig.17 Section forming and perform sample

2 方案对比及总结

随着当今民用飞机及复材制造技术的快速发展,机身隔框的设计由传统的隔框角片分离向隔框角片一体化设计转变,机身隔框的制造工艺也从传统的钣金工艺、数控机加工艺向复合材料自动化、连续化生产方向发展。本文简要介绍了几种用于复材机身隔框的生产工艺,其中部分已经用于波音、空客的最新型号及改进型号,其余还处在研发验证阶段。所有工艺方案都可以实现自动化制造,但是各工艺方法成本、自动化程度、材料设备采购限制、力学效益、适航风险等都有不同,需要进行综合考量。

单向带+自动铺丝+自动辊压工艺,由于采用单向预浸料材料进行制造,因此零件的力学效益很高,制造过程自动化程度高,同时该工艺在现役飞机上已有成熟应用;自动铺丝+热隔膜工艺,同样采用单向预浸料材料,零件的力学效益高,对于C型隔框,可采用一次热隔膜成型,Z型隔框需要进行两次热隔膜成型,隔框角片一体化设计减少了零件及紧固件的数量,是隔框最新设计趋势;编织预浸料工艺采用最新开发的编织材料,该工艺的特点是材料的铺覆性极好,纤维角度偏差控制到位,同时可以根据零件铺层设计需求引入0°纤维进行三轴编织,但该材料为编织材料,纤维力学效益较低,同时材料的含胶量需要进一步的改善,因此该工艺是一项很有潜力的技术;编织预成型体+LCM工艺为低成本液体成型工艺,可以实现稳定的自动化生产,零件的表面质量好,已在现役飞机上有成熟应用,传统编织由于纤维的屈曲,使得纤维的力学效益较低,但最新发展的“UD braid”技术极大提高了纤维的力学效益,同时改善了零件的韧性;NCF预成型体+LCM工艺也是低成本液体成型工艺,德国Broetje公司开发的CCPS系统是成型隔框预成型体的最新设备,采用NCF布制造预成型体,力学性能接近单向带+自动铺丝+自动辊压工艺,该系统能实现预成型体高效稳定成型,是非常具有发展潜力的设备,后续有望应用到飞机复材零件制造。

综上所述,机身隔框目前最新的设计趋势是将隔框及角片进行一体化设计,达到减重及结构优化的目的,而零件的制造需要综合设计能力、制造能力以及原材料采购等因素。在实际制造加工中,应权衡各方面的利弊,选择一种对零件性能、生产效率、综合成本及项目进展等最为有利的工艺方案。

参考文献

[1]柳醉.关于某型飞机垂尾翼根整流罩结构的设计与研究[J].民用飞机设计与研究,2014(1):18-21.

LIU Zui. Design and research of the structure of the vertical tail’s root fairing[J]. Civil Aircraft Design & Research, 2014(1):18-21.

[2]郑锡涛,陈浩远,李泽江,等. 先进复合材料在未来飞行器中的应用 [J]. 航空工程进展,2011, 2(2):181-187.

ZHENG Xitao, CHEN Haoyuan, LI Zejiang, et al. Application of advanced composite materials to future aircraft[J]. Advances in Aeronautical Science and Engineering, 2011, 2(2):181-187.

[3]苏云洪,刘秀娟,杨永志. 复合材料在航空航天中的应用[J].工程与实验,2008, 30(4):36-38.

SU Yunhong, LIU Xiujuan, YANG Yongzhi. Application of composites in aviation and aerospace[J]. Engineering and Experiment, 2008, 30(4):36-38.

[4]范玉青,张丽华. 超大型复合材料机体部件应用技术的新进展 [J].航空学报,30(3):534-543.

FAN Yuqing, ZHANG Lihua. New development of extra large composite aircraft component application technology-advance of aircraft manufacture technology[J]. Acta Aeronautica et Astronautica Sinica, 2009,30(3):534-543.

[5]TSERPES K I, KARACHALIOS V, GIANNOPOULOS I, et al.Strain and damage monitoring in CFRP fuselage panels using fiber Bragg grating sensors. Part I: design, manufacturing and impact testing[J].Composite Structures, 2014, 107:726-736.

[6]杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,2002.

YANG Naibin, ZHANG Yining. Design structure of composite aircraft[M]. Beijing: Aviation Industry Press, 2002.

[7]KASSAPOGLOU C. Minimum cost and weight design of fuselage frames , Part B: cost considerations, optimization, and results[J].Composites,1999, 30:895-904.

[8]郦正能.飞行器结构学[M].北京:北京航空航天大学出版社,2005.

LI Zhengneng. Structure of aerocraft[M]. Beijing: Press of Beihang University, 2005.

[9]Orbital ATK[EB/OL]. [2016-2-2]. http://www.orbitalatk.com/flight-systems/aerospace-structures/commercial-aircraft-structures/docs/Commercial_Aircraft_Fact_Sheet.pdf.

[10]Duqueine france[EB/OL]. [2016-2-2]. http://www.duqueine.fr/en/3-0-industrialisation/3-2-production-lines-robotization/.

[11]KEHRL D J, JOHNSON K E, MCCARVILLE D A. Curved composite frames and method of making the same: 20130084434A1[P].2013-01-08.

[12]POODTS E, MINAK G, MAZZOCCHETTI L, et al. Fabriction,process simulation and testing of a thick CFRP component using the RTM process[J]. Composites Part B: Engineering, 2014, 56:673-680.

[13]LEUNG C K, MELENKA G W, NOBES D S, et al. The effect on elastic modulus of rigid-matrix tubular composite braid radius and braid angle change under tensile loading[J]. Composite Structures, 2013,100:135-143.

[14]WILLDEN K S, HARRIS C G, FLYNN B W, et al. Advanced technology composite fuselage-manufacturing [R]. Washington: NASA,1997.

[15]Broetje Automation[EB/OL]. [2016-02-02]. http://www.broetje-automation.de/loesungen-und-kundennutzen/equipment/composite-manufacturing/continuous-preforming/.

[16]Composite technology center stade[EB/OL]. [2016-2-2]. http://ctc-gmbh.com/en/technologies/preforming/.

[17]THUIS B. Composite fuselage frames manufactured by resin transfer moulding[J]. Reinforced Plastics, 2004, 48(2):34-37.