加工航空用柱塞泵的球型铰刀结构设计

2017-05-14

(中国航发北京航科发动机系统控制科技有限公司,北京 102200)

在机械加工中,经常需要根据产品结构特点及工艺要求来设计专用的非标刀具,这些刀具在实际生产中起着十分重要的作用[1]。对于高精度的孔类零件,由于加工精度及表面粗糙度要求过高,一般的加工方法难以达到要求。目前,国内厂家多采用电加工或者坐标磨等更高级工艺方法来加工,虽然可以加工出合格产品,但会使加工成本提升、加工效率降低,而且过于依赖设备的精度,造成很多不可控的因素,并且需要大量的辅助工艺装备,加工成本又一次提高。

在航空发动机制造过程中,柱塞式液压泵(简称柱塞泵)是靠柱塞在转子上柱塞腔内往复运动,改变柱塞腔容积,实现控油的一种液压泵。转子与柱塞这一对偶件是柱塞泵(马达)的核心部件。其加工质量的优劣将直接影响泵的工作性能。由于这一对偶件加工精度高、生产周期长,往往成为工厂生产中的“细脖子”,影响生产任务的完成[2]。柱塞泵中关键的产品零件是“转子”,该零件上通常会有7~9个柱塞孔。柱塞孔与柱塞之间有严格的间隙要求,使得柱塞孔精度要求及粗糙度要求都很高,而孔的数量较多,如何采用高效低成本的加工方法是一个难题。

1 球型铰刀的设计需求及原理

1.1 航空柱塞泵转子柱塞孔加工环境分析

航空发动机柱塞泵转子一直是按照关键重要件进行质量管理。首先从结构上来分析,转子上的孔由于其精度与粗糙度的要求高,成为工序最为困难的加工内容。图1为某转子示意图,其中9-φ 9mm孔,就是柱塞孔。从尺寸精度要求H9公差,圆柱度0.003mm,位 置 度 φ 0.03mm,粗 糙 度 Ra0.1μm,要 求 十 分 严格。其次,从转子材料上来看,多为铸造铜合金,例如ZCuSn10Zn8Pb6Ni1,是锡青铜的一种。锡青铜具有较高的强度和伸长率,良好的耐磨性和抗腐蚀性能,广泛应用于铸造泵体及叶轮、螺旋桨、阀门等部件[3]。

1.2 铰刀设计及普通铰刀存在问题

在机械加工中,经常需要用铰刀进行铰孔。铰孔是在箱体、柱塞等零件上精加工中、小型孔的主要方法,它是半精加工(扩孔或半精镗)基础上进行的一种精加工方法,其尺寸精度等级可达IT9~IT7,表面粗糙度Ra可达1.6~0.4μm[4]。在铰刀设计时,铰削余量、铰刀直径公差、铰刀几何参数,以及其齿槽形状和材料的选用是否得当,对铰刀的使用寿命、被加工工件的表面质量有很大影响[5]。在选择刀具的角度时,需要考虑多种因素的影响,如工件材料、刀具材料、加工性质(粗、精加工)等,必须根据具体情况合理选择[6]。

在航空柱塞泵加工过程中,圆柱型铰刀比较常用,铰刀直径公差直接影响被加工孔的尺寸精度、铰刀制造成本和使用寿命。由于是定尺寸精密刀具,磨损后无法继续使用,无形中增加了制造成本[7]。用普通高速钢铰刀加工某些工件(尤其是难切削材料)时,容易出现刀具寿命减短、加工中容易崩齿、被加工表面质量差等不良现象[8]。分析原因,是由于普通圆柱铰刀与被加工零件孔接触面积较大,加工中铰刀受到的摩擦力较大,加工表面质量存在一定的缺陷。另外,标准圆柱铰刀铰孔时会出现很多问题,如误差度、直线度、排屑、让刀、振动现象、刀具使用寿命短、退刀时产生划痕等[9]。

图1 航空类转子结构示意图Fig.1 Diagram of air rotor structure

1.3 球型铰刀结构设计

在普通铰刀铰孔质量无法满足柱塞泵柱塞孔的加工要求时,生产上只能依靠电火花机床电打孔或坐标磨床磨孔,之后进行研磨加工,才能保证加工需求。加工设备昂贵,并且需要专门的工艺装备装夹,工艺成本很高。因此,迫切需要进行铰刀的改进。

为减少不良铰削现象的发生,需要改善铰刀的铰削条件,顺畅排屑,提高被加工件的产品质量[10]。经过分析,认为由于铰刀是定尺寸刀具,故铰孔尺寸精度与铰刀的直径有密切关系,但是铰刀加工出的孔实际尺寸往往不等于铰刀的实际尺寸,只有在认清铰刀直径与被加工孔尺寸之间的内在关系从而选用正确的铰刀直径,才能加工出精度符合要求的孔[11]。按照经验,铰孔时,由于刀齿径向跳动以及铰削用量和切削液等因素会使孔径大于铰刀直径,称为铰孔“扩张”;而由于刀刃钝圆半径挤压孔壁,则会使孔产生恢复而缩小,称为铰孔“收缩”。一般“扩张”和“收缩”的因素同时存在,最后结果应由试验验证[12]。球型刀头,在理想环境中,只有一个直径方向接触零件加工面,可以视为线性加工。刀齿径向跳动好,加工阻力小,对于保证尺寸稳定十分有利。加工中球型的挤压效果能够保证被加工零件孔壁的表面粗糙度良好。

另外,刀具材料的选择,也起到关键作用。硬质合金铰刀和高速钢铰刀的铰削机理不同,高速钢铰刀主要利用刀具刀刃的锋利性使被加工孔表面获得较小的表面粗糙度值,而硬质合金铰刀在切削过程中是连切带挤,并以刀刃的挤削为主[13]。由于被加工零件材料为铸造铜合金,机械加工性能差,对半封闭状态的铰孔加工工序更为困难。如果用高速钢铰刀加工,由于被加工材料韧性与粘性均较大,切削刃极易粘屑并产生积屑瘤,从而使刀具刃口迅速钝化,导致刀具校正刃与被加工孔壁产生剧烈挤压和摩擦,而且刀具主、侧切削刃均会严重磨损,所加工孔壁会被拉出深沟,加工质量极差。硬质合金具有高的抗拉强度和断裂韧性,适合于硬切削时做刀具材料[14],其耐磨性良好,可以保持稳定的尺寸,非常适合做铰刀的刀头材料。

参照国外加工经验,采用球型的刀具结构型式,刀具分为两体结构,刀头采用硬质合金材料,增加耐磨性;刀柄采用普通钢,降低成本。两者通过焊接连接。刀头的刀齿形状为球型,为了提高耐用度,球型前端磨出长度为h的圆柱带。刀头的刀齿圆柱带长度尺寸h取值0.3~0.6mm 之间。

刀头的刀齿圆柱带直径尺寸d的确定方法是:为了达到高精度的铰孔质量,铰刀去除零件材料的铰削量为0.005~0.01mm,故在零件铰削的前工序孔径公差较大的情况下,需要将球型铰刀直径d进行分组。分组的原则是参照铰削量要求,将被加工零件铰孔前工序的孔径尺寸从最小值到最大值,按照0.005~0.01mm分组。例如,在取间隔0.01mm一组的情况下,按照分组情况,球型铰刀直径d为:式中,Dgmin为被加工零件铰孔前工序孔径最小值,Dgmax为被加工零件铰孔前工序孔径最大值。

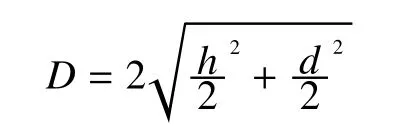

为了减少球型铰刀分组,被加工零件应在铰孔工序之前的工序尽量减小孔径公差,一般应在0.02~0.04mm之间。刀齿型面球型直径尺寸D的确定方法为:球型半径D/2=h/2弦长时,弦高为d/2时的球半径尺寸。利用弦长公式:

刀齿型面前角取0~3°,h中心距端面位置,按照1~1.2mm选取,后角及齿槽、圆柱刃带按照一般圆柱铰刀尺寸选择即可。

2 实例与讨论

2.1 球型铰刀设计实例

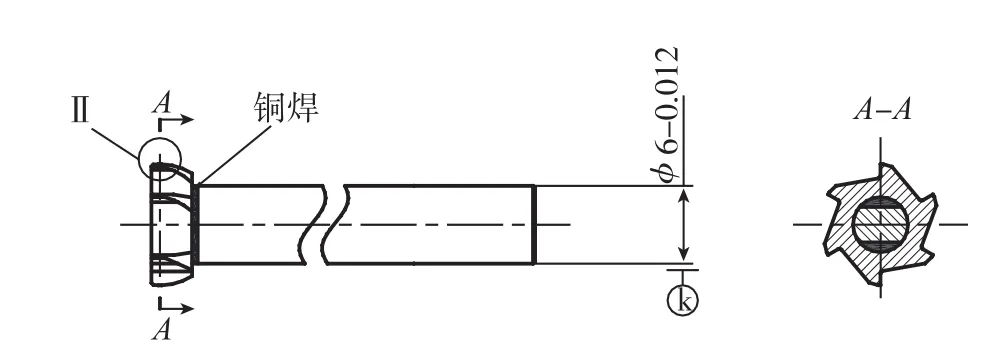

设计以加工某柱塞泵柱塞孔为例,见图2,本铰刀为分体结构,件1为刀头部分,也是刀具切削部分。加工锡青铜,刀具切削部分材料应选取钨钴类(YG)硬质合金,这样刀刃就能得到较好的耐磨性、较高的切削效率和良好的导热性质,同时避免刀具高速切削时的振动和对刀不准引起的崩刃,刀具切削部分以选YG6X为宜。件2为刀柄部分,材质为钢,一般选用普通的45号钢,有利于增加刀具的韧性,且该材料价格较为低廉,有利于刀具成本的降低。

刀头部分的刀齿形状不同于一般圆柱铰刀,图3为图2中Ⅱ位置放大图,刀齿为球型刀齿。此形状的刀齿,改善刀具的切削环境,在进刀过程中,刀具与零件可近似为线性接触,刀具所受阻力小,刀具及零件受力均匀,切削平稳过渡,所加工孔尺寸逐步增大,这样能够保证孔的精度,其加工效果远好于普通高速钢圆柱铰刀的齿型。

当然,若为单一的球型齿型,由于加工时,仅轴向直径与零件接触,为线接触。实际使用过程中,由于属于线性接触,刀具参与切削实际上就是其球面上的一条环线,刀具极易磨损,一旦刀具磨损,将无法保证所加工孔的尺寸精度。因此单纯的球型刀齿齿型不符合实际加工情况。若在球型齿面上,提前磨出一段圆柱,如图3中h部分,模拟刀具已经出现磨损的工作状态。试验发现,刀具产生一定磨损后,就会出现一个较长的稳定期,才会继续磨损。球型铰刀就是利用这一稳定期,使球型刀具得到实际应用。

在刀具设计时,会把h部分加工出来,通过控制h部分直径尺寸,来控制零件尺寸。这样加工环境得到改善,刀具的寿命也得到提升。要保持被加工孔直径尺寸,又要预留磨损量(h部分尺寸),就需要根据产品精度进行经验摸索。对于航空柱塞泵产品零件,由于被加工孔的尺寸都比较小,h尺寸选在0.3~0.5mm之间,这时刀具耐用度与加工出的零件尺寸精度达到较好的效果。例如,h尺寸在按照表1所列出的一组尺寸,在刀具球型部分直径D为9.015mm,h为0.3mm时,圆柱部分刀具直径是按照弦长公式计算得出的,其值为9.01mm。两者相差仅0.005mm,对于加工精度并没有产生明显影响,却显著增加了刀具的耐用度,保证了刀具切削的稳定性。

另外,当被加工孔的尺寸精度要求较高时,还需将刀具直径尺寸进行分组,保证适当的铰量,以确保加工表面积屑过多所带来的零件表面粗糙度不好的问题。在加工图1所示零件φ9mm孔所用的一组刀具尺寸见表1。

图2 球型铰刀结构图Fig.2 Spherical reamer structure

图3 铰刀头部形状Fig.3 Reamer head

表1 球型铰刀尺寸分组表 mm

刀头部分的刀齿参数确定的具体方法是:圆柱部分直径尺寸d等于将被加工孔径公差分为0.005mm一组后的孔径尺寸,h尺寸取0.3mm、0.4mm各两组。刀齿球型部分直径D,利用弦长公式,

01组:h=0.3mm,d=9.01mm时:

刀齿型面前角取0~3°,h中心距端面位置,按照1~1.2mm选取。

至于后角及齿槽、圆柱刃带按照一般圆柱铰刀尺寸设计即可。同理计算得出02、03、04各组D尺寸值。

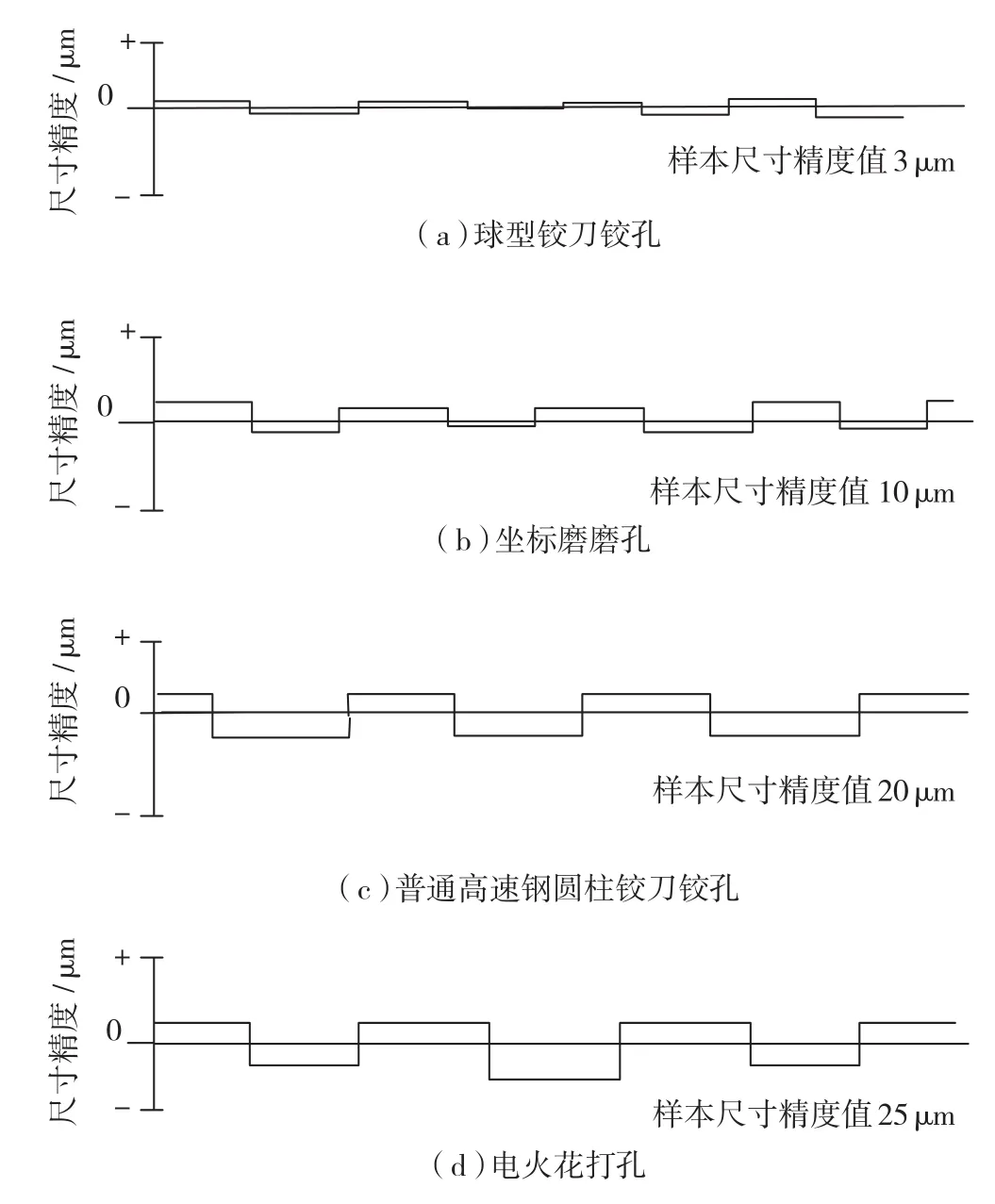

2.2 加工效果对比

通过对加工样本的检测,来说明不同加工方式所得表面的加工质量差异。图4中样本1~4分别是球型铰刀铰孔、坐标磨磨孔、普通高速钢圆柱铰刀铰孔、电火花打孔4种加工方式所得的表面样本,图5、6为样本表面粗糙度及尺寸精度的检测报告。

图4 不同加工方式所得表面图样Fig.4 Surface pattern from different processing methods

图5 表面质量检测报告Fig.5 Surface quality inspection report

图6 尺寸精度检测报告Fig.6 Dimensional accuracy test report

从检测报告可以看出,球型铰刀所加工表面质量明显好于其他加工方式所得表面质量,将检测数据统计在表2中。

从表2数据可以明显看出,在加工时间上,球型硬质合金铰刀用时最少,更有利于产品单件工时的降低。对于生产单位来说,降低单件工时,就是提高效益的最直接的方法。在加工效果上,球型硬质合金铰刀所加工出来的孔,表面粗糙度、尺寸精度和圆柱度都有明显的提高,更能满足柱塞泵转子等高精设备的要求。

3 结论

(1)与普通高速钢圆柱铰刀加工效果对比,球型硬质合金铰刀利用球型定心好、尺寸稳定的特点,以及硬质合金刀片韧性及抗拉强度强的优点,解决了高精度孔类加工的问题。避免了原用普通高速钢圆柱铰刀铰孔,刀具易振动、磨损严重、加工质量达不到要求,而造成产品报废的问题。

表2 加工效果对比

(2)与电火花机床打孔、坐标磨床磨孔等加工方式对比,球型铰刀制造方法简单、成本低廉、对于加工设备没有特殊要求、可以进行机械铰孔和手工铰孔加工。加工效率高、质量好,避免该类孔过于依赖电火花机床及坐标磨床等高级贵重机床的问题,从根本上降低了加工成本,确保产品精度。

参考文献

[1]温基星. 钻铰刀的改进设计[J]. 湖北工业大学学报, 2006,21(3):130-131.

WEN Jixing. Diamond reamer design improvements[J]. Journal of Hubei University of Technology, 2006, 21(3):130-131.

[2]钱相云. 柱塞泵转子与柱塞加工工艺分析[J]. 航空精密制造技术 , 1990(1):22-26.

QIAN Xiangyun. Plunger and plunger pump rotor machining process analysis[J]. Aviation Precision Manufacturing Technology,1990(1):22-26.

[3]游龙,谭哲鋆,王超,等. 锡青铜叶轮的铸造工艺研究[J].铸造,2015, 64(10):1005-1007.

YOU Long, TAN Zhejun, WANG Chao, et al. Study on the casting process of tin bronze impellers[J]. Foundry, 2015, 64(10):1005-1007.

[4]陈雯.通过研磨铰刀提高孔的加工精度[C]//海南机械科技论坛论文集, 海口,2007.

CHEN Wen. By grinding reamer improve the machining precision of the hole[C]//BBS on Hainan Mechanical Technology, Haikou, 2007.

[5]朱建东. 机用铰刀设计中相关参数的选择[J]. 机械工程师,2003(2):72-73.

ZHU Jiandong. The selection of related parameters in the design of machine reamer[J]. Machinery Manufacturing Engine, 2003(2):72-73.

[6]刘党生. 金属切削原理与刀具[M].北京:北京理工大学出版社,2009.

LIU Dangsheng. Fundamentals of metal cutting and cutting tools[M].Beijing: Beijing Institute of Technology Press, 2009.

[7]吴广辉,贺卫珍. 铰刀改制与刃磨方法[J].金属加工: 冷加工,2009(9):38-39.

WU Ganghui,HE Weizhen. Reamer restructuring and grinding method[J]. Metal Working: Metal Cutting, 2009(9):38-39.

[8]关洁,徐庆荣. 导柱组合铰刀的设计[J]. 工具技术,2010,44(5):119.

GUAN Jie, XU Qingrong. Guide post composite reamer design[J]. Tool Engineering, 2010, 44(5):119.

[9]叶毅,叶伟昌. 铰刀的合理使用与改进[J]. CMJ中国机械与金属,2001(5).

YE Yi, YE Weichang. The rational use and improvement of the reamer[J]. CMJ China Machinery and Metal, 2001(5).

[10]张淑荣. 导柱阶梯铰刀的设计[J]. 工具技术, 2012,46(4):74-75.

ZHANG Shurong. Guide post stepped reamer design[J]. Tool Engineering, 2012, 46(4): 74-75.

[11]卢建湘,黄文呈. 铰刀直径尺寸的确定[J]. 煤矿机械, 2007,28(8):119-120.

LU Jianxiang,HUANG Wencheng. Determination of the reamer diameter size [J]. Coal Mine Machinery, 2007, 28(8):119-120.

[12]一汽海马动力制造工程部. 铰刀直径尺寸的确定[EB/OL].[2012-08-19]. http://www.doc88.com/p-589429222922.html.

Fawn Hippocampus Power Train Manufacturing Engineering Department. Determination of the reamer diameter size [EB/OL]. [2012-08-19]. http://www.doc88.com/p-589429222922.html.

[13]苏菲,顾祖慰. 加工铜镍合金的硬质合金铰刀[J]. 机械工人 : 冷加工,2005(1):50-51.

SU Fei, GU Zuwei. Processing copper nickel alloy carbide reamer[J],Machinist Metal Cutting, 2005(1):50-51.

[14]杨文明. 加工淬硬钢时刀具材料及刀具几何参数选择方法研究 [J]. 装备制造技术,2014(3):112-113.

YANG Wenming. Study on the selection of cutting tool material and tool geometrical parameters in machining hardened steel[J]. Equipment Manufacturing Technology, 2014(3):112-113.