工艺参数对2A97T3铝锂合金光纤激光焊接焊缝成形的影响

2017-05-14何恩光

易 珍 ,陈 俐 ,何恩光 ,常 明

(1. 武汉理工大学材料科学与工程学院, 武汉430070;2. 中国航空制造技术研究院高能束流加工技术重点实验室,北京100024)

我国最新自主研发的2A97T3铝锂合金,作为第三代铝锂合金,具有高的强韧性、较好的热稳定性、耐损伤、可焊等特点,同时又具有良好的加工性能,在航空航天领域显现出广阔的应用前景[1-3]。相对于常规焊接方法,激光焊更适合于薄板铝锂合金的焊接,这主要是因为激光焊接是以高能量密度的激光作为热源,对金属进行熔化形成焊接接头,其具有以下优点:热输入总量低、能量密度高;焊接速度快,对材料的热损伤小;焊接的残余应力小;焊接精度高,可大大减少焊后加工工作量[4-9]。目前,2A97T3铝锂合金光纤激光焊接相关的研究主要集中在焊缝组织性能这一部分的分析,而对于焊接工艺、焊缝成形等方面的研究相对较少。

焊缝背宽比(焊缝背面熔宽与正面熔宽之比),可表征焊接的全熔透性和热源作用的强弱,同时也可反映穿透性小孔形成的稳定性[10-11]。因此,利用背宽比表征焊缝成形具有一定的实际意义。本文采用光纤激光设备对2A97T3铝锂合金薄板进行焊接试验,根据系统的试验数据,初步研究了焊接工艺参数对焊缝成形的影响,并根据焊缝成形情况对焊接工艺参数进行了统计和优化,对未来实际焊接2A97T3铝锂合金薄板时的工艺选取有一定的参考作用,有利于这种新型铝锂合金的实际应用和推广。

1 试验材料及设备系统

1.1 激光焊接设备

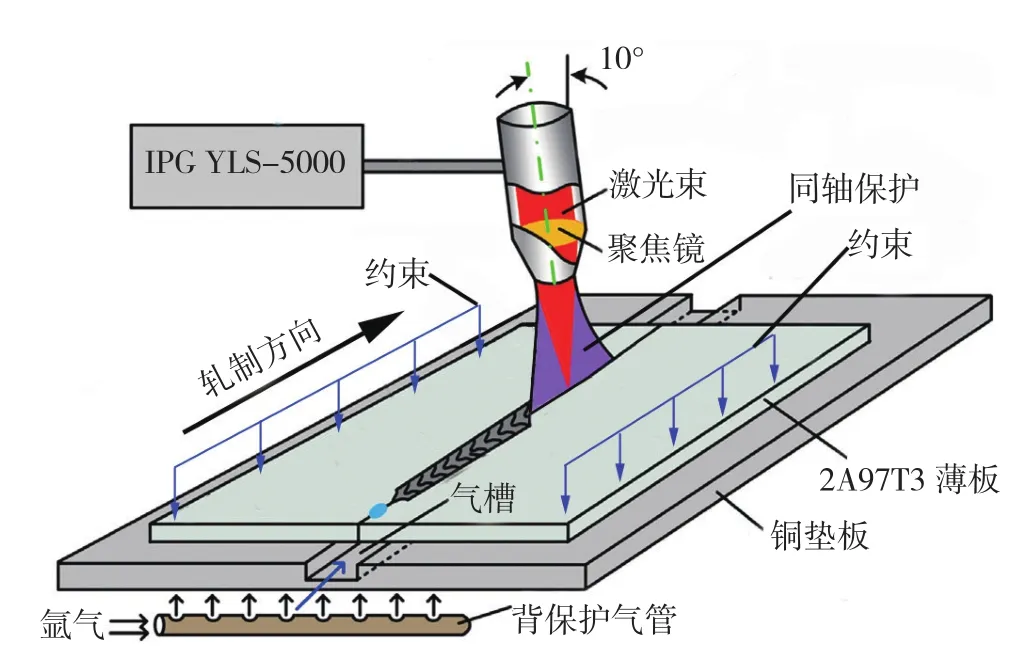

试验采用美国IPG公司生产的YLS5000光纤激光器,最大功率为5000W,激光波长为1070~1080nm。机械手型号为ABB IRB2400 M2000,该机械手可靠性强、操作周期短、精度高且通用性强,是目前应用最广的工业机械手之一。焊接保护气为纯度99.9%的氩气,包括同轴保护和背保护。送丝系统为奥地利福尼斯公司生产的送丝机。图1为激光焊接装置示意图。

图1 激光焊接装置示意图Fig.1 Schematic illustration of the experimental system for laser beam welding

1.2 试验材料

试验所采用的母材为北京航空材料研究院研制的2A97T3铝锂合金薄板,厚度为1.2mm,化学成分如表1所示。焊前状态为T3态,轧制的母材有轻微的各向异性,这主要与纵截面上母材晶粒的伸长有关。

表1 2A97铝锂合金化学成分

2 激光自熔焊工艺参数分析

2.1 激光功率对焊缝熔宽及背宽比的影响

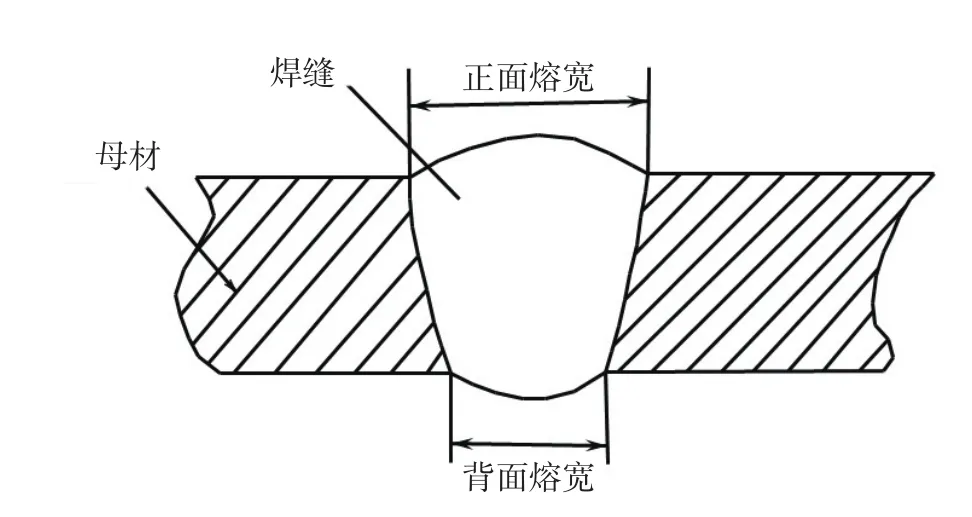

激光自熔焊焊缝成形主要以焊缝的正面熔宽、背面熔宽和背宽比作为衡量标准,其具体位置如图2所示,背宽比为背面熔宽与正面熔宽的比值。

图2 焊缝熔宽位置示意图Fig.2 Schematic illustration of the bead width

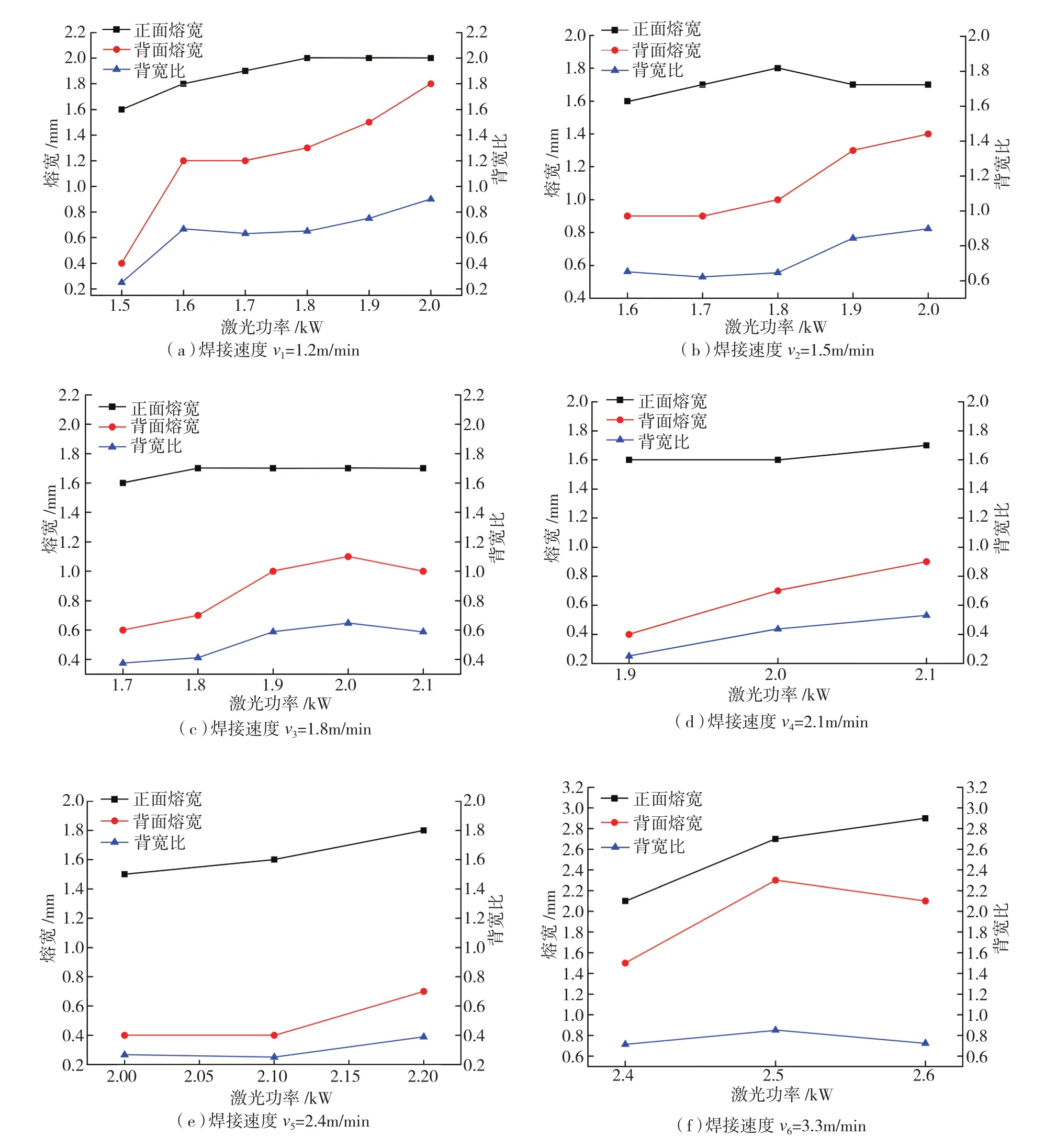

在工艺试验过程中,设定离焦量始终为0,本文仅考虑激光功率和焊接速度对焊缝成形的影响。根据试验结果(图3)可以看出:当焊接速度不变时,随着激光功率的增加,焊缝的正面熔宽和背面熔宽逐渐增大,但不是无限增大,熔宽增大到一定程度后会保持不变或者略有减小。这主要是因为随着激光功率的增大,焊接热输入增大,熔化的母材量也会增加,使得焊缝熔宽增大;然而功率增大到一定程度后,焊缝会出现不同程度的下塌,从而使熔宽保持不变或者出现略微降低的现象。

激光功率对正面熔宽的变化影响不大,而对焊缝背面熔宽的变化影响非常明显,因此在焊接速度不变的情况下,背面熔宽的变化决定了背宽比的变化,背宽比取值一般在0~1之间,但也存在背宽比大于1的情况。因此,在工程中,背面熔宽应作为衡量焊缝成形的重要指标。

比 较 图 3(a)~(f),在 焊 接 速 度 较 低 时,如v1=1.2m/min,v2=1.5m/min,v3=1.8m/min时,在较宽的激光功率范围下均可以成形;然而在焊接速度较高时,如v4=2.1m/min,v5=2.4 m/min,v6=3.3m/min时,若想获得无孔洞的深熔焊缝,与之相匹配的功率则选择范围较窄。这说明,在激光焊接时若想获得无孔洞的深熔焊缝,低速焊接时较容易匹配激光功率,而高速焊接时激光功率的匹配性较差。

2.2 焊接速度对焊缝熔宽及背宽比的影响

在工艺试验过程中,控制激光功率保持不变,改变焊接速度,测量焊缝的正面熔宽、背面熔宽及背宽比,结果如图4所示。

根据图4的试验结果可知:当功率不变时,随着焊接速度的增加,焊缝的正面熔宽和背面熔宽逐渐减小,当焊接速度增大到一定时,出现未焊透甚至热导焊的现象。当功率不变时,随着焊接速度的增加,焊缝的正面熔宽变化不大,而背面熔宽显著下降。在功率值为1900~2000W时,焊接速度的匹配性较好,容易得到激光深熔焊缝。

综合分析图3~4可知,增大焊接热输入(增大激光功率或是减小焊接速度)会使焊缝熔宽及背宽比增加,其中背面熔宽变化显著,而正面熔宽变化幅度较小,但焊接热输入过大时,会出现因焊缝下塌而导致熔宽减小的现象。对于1.2mm厚的2A97T3铝锂合金,自熔焊缝正面熔宽最大可达2.9mm,背面熔宽最大可达2.3mm。

图3 激光功率对焊缝熔宽和背宽比的影响Fig.3 Influence of laser power on bead width and back-top ratio

3 激光自熔焊工艺参数优化

2A97T3铝锂合金激光自熔焊缝成形情况分为3类:未焊透、深熔焊、穿孔的深熔焊缝。根据系统的工艺试验和数据统计绘制出自熔焊焊缝成形统计图,根据图5可知:激光功率和焊接速度在一定范围内均会形成深熔焊缝,热输入过大(功率过大或者焊速过低)会导致焊缝出现焊穿的现象,反之,热输入过低则会出现未焊透的现象。随着焊接速度和激光功率的增大,形成深熔焊缝的参数范围会越来越窄。在实际应用中,由于激光器实际情况不尽相同,应根据等效情况调整图5给出的参数范围,选取合理的p和v,从而保证实现激光深熔焊。

图4 焊接速度对焊缝熔宽和背宽比的影响Fig.4 Influence of welding speed on bead width and back-top ratio

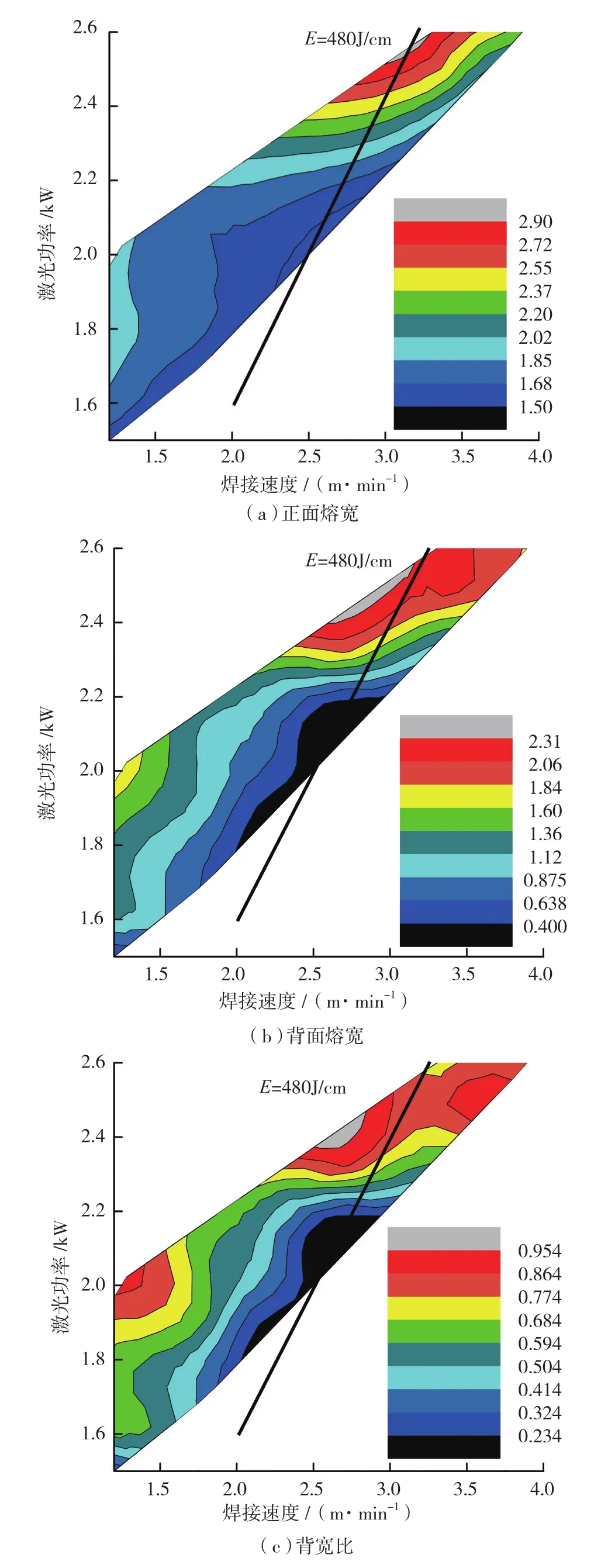

图6直观反映了激光功率和焊接速度对焊缝成形的影响。从图6 (b)和 (c)中可明显看出背宽比和背面熔宽呈现出极为相似的变化规律。当线能量保持不变时,如图6中E=480J/cm的线段,可知一般来说焊缝成形是不同的,同样的线能量情况下,激光功率和焊接速度越大,焊缝的熔宽及背宽比也会越大,也就是说在线能量相同的情况下,高速焊所获得的焊缝成形较好。这主要是因为功率和速度较大时,其加热强度比低功率、低速焊时要大,也就是说加热强度增大有利于增大焊缝的熔宽和背宽比,从而改善焊缝成形。

综合考虑图6所示结果,此次试验表明1.2mm厚的2A97T3铝锂合金激光自熔焊焊缝成形较好的焊接参数范围:功率p取2.0~2.5kW,焊接速度v取2.0 ~3.0m/min。然而,在实际焊接过程中,应根据激光器的实际情况选取等效的焊接参数,参考图6揭示的焊缝熔宽随焊接参数变化的情况,有利于合理预判焊接参数变化时的焊缝成形变化情况。

图5 2A97T3铝锂合金激光自熔焊焊缝成形统计图Fig.5 Statistical figure of laser beam welding forming of 2A97T3 Al-Li alloy

图6 激光功率和焊接速度对焊缝成形的影响Fig.6 Influence of laser power and welding speed on welding forming

4 焊缝硬度和强度

硬度试验采用Wilson Hardness TukonTM2500-6自动硬度测试机,试验载荷为200g,加载时间为10s。试验取3种焊接工艺参数下的焊缝截面测量硬度分布,如图7所示。保持焊接速度v=2.1m/min不变,改变激光功率,当激光功率p=1.7kW时形成热导焊焊缝,当p=1.9kW和p=2.1kW时形成深熔焊缝。

根据图7可知,不论是热导焊缝还是深熔焊缝,焊缝都出现了不同程度的软化,越靠近焊缝中心,焊缝硬度越低,且热导焊焊缝硬度明显高于深熔焊的焊缝硬度。

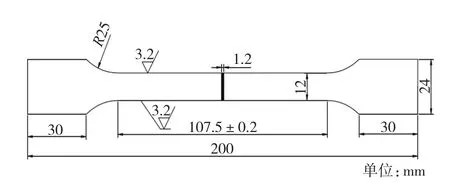

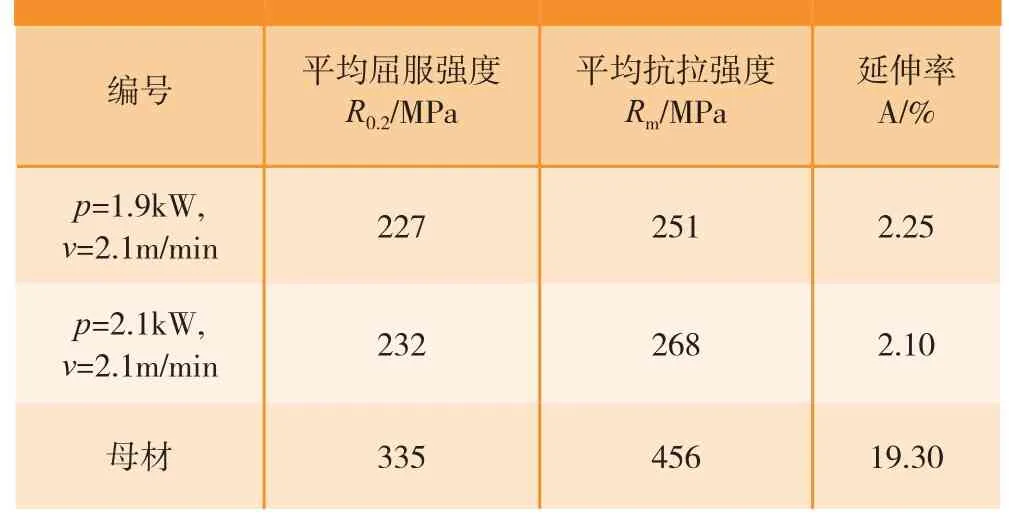

拉伸试验采用GB/T2651-2008焊接接头拉伸试验方法,试样拉伸尺寸如图8所示。设备采用Z100电子万能材料试验机。分别对2种工艺下的深熔焊缝进行拉伸试验,每组工艺条件下取5组拉伸样,取有效数据求均值后比较强度关系,母材强度由航材院提供,3者的数据如表2所示。

根据表2的报告数据可知:对于深熔焊缝,平均屈服强度可达母材的69%,平均抗拉强度可达母材的59%。当p=2.1kW时,焊缝强度高于p=1.9kW时形成的焊缝,也就是熔宽和背宽比较大的深熔焊缝,其强度也会相对较高,而硬度的变化相对不明显,且两种工艺下焊缝的延伸率均比较低。

5 结论

(1)随着焊接热输入(增大激光功率或减小焊接速度)的增大,焊缝熔宽及背宽比会逐渐增加,其中背面熔宽变化显著,而正面熔宽变化幅度较小,但焊接热输入过大时,会出现因焊缝下塌而导致熔宽减小的现象。

图7 焊缝硬度分布图Fig.7 Welding hardness distribution

图8 拉伸试样尺寸Fig.8 Geometry of tensile test samples

表2 焊缝强度报告

(2)激光功率和焊接速度在一定范围内均会形成深熔焊缝,热输入过大(功率过大或者焊速过低)会导致焊缝出现焊穿的现象;反之,热输入过低则会出现未焊透的现象。随着焊接速度和激光功率的增大,形成深熔焊缝的参数范围会越来越窄。

(3)一般来说,同样的线能量情况下焊缝成形是不同的,激光功率和焊接速度越大,焊缝的熔宽及背宽比也会越大,也就是说在线能量相同的情况下,高速焊所获得的焊缝成形较好。

(4)热导焊焊缝硬度明显高于深熔焊的焊缝硬度。熔宽和背宽比较大的深熔焊缝其强度也会相对较高。

参考文献

[1]尹登峰,郑子樵.铝锂合金研究开发的历史与现状[J]. 材料导报,2003,17(2):18-20.

YIN Dengfeng, ZHENG Ziqiao. History and current status of aluminum-lithium alloys research and development[J]. Materials Review,2003,17(2):18-20.

[2]李劲风,郑子樵,陈永来, 等. 铝锂合金及其在航天工业上的应用 [J]. 宇航材料工艺,2012, 42(1):13-19.

LI Jinfeng, ZHENG Ziqiao, CHEN Yonglai, et al. A1-Li alloys and their application in aerospace industry[J]. Aerospace Materials &Technology, 2012, 42(1):13-19.

[3]钟申,郑子樵, 廖忠全, 等. 时效制度对2A97铝锂合金强韧性的影响[J]. 中国有色金属学报,2011, 21(3):546-553.

ZHONG Shen, ZHENG Ziqiao, LIAO Zhongquan, et al. Effects of aging treatment on strength and fracture toughness of 2A97 aluminumlithium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011,21(3):546-553.

[4]В.Л. 罗沙. 铝及铝合金的焊接[M]. 上海:上海科学技术出版社,1960:68-79.

РУССО В Л. Welding of aluminum and aluminum alloys[M].Shanghai: Shanghai Scientific and Technical Publishers, 1960:68-79.

[5]左铁钏. 高强铝合金的激光加工[M]. 北京:国防工业出版社,2002.

ZUO Tiechuan. Laser machining of high strength aluminum alloy[M].Beijing: National Defense Industry Press, 2002.

[6]刘会杰. 焊接冶金与焊接性[M]. 北京:机械工业出版社,2007.

LIU Huijie. Welding metallurgy and welding ability[M]. Beijing: China Machine Press, 2007.

[7]杨涛. 高强铝合金T型接头激光焊接技术研究[D]. 武汉:武汉理工大学,2011.

YANG Tao. Research of high strength aluminum alloy T-joint laser welding technology[D]. Wuhan: Wuhan University of Technology, 2011.

[8]XIAO R, ZHANG X. Problems and issues in laser beam welding of aluminum-lithium alloys[J]. Journal of Manufacturing Processes,2014,16(2): 166-175.

[9]FU B, QIN G, MENG X, et al. Microstructure and mechanical properties of newly developed aluminum-lithium alloy 2A97 welded by fiber laser[J]. Materials Science & Engineering A, 2014, 617:1-11.

[10]许飞,陈俐, 郭路云. 填充焊丝对6061铝合金激光焊缝成形的影响[J]. 航空精密制造技术,2012, 48(5):40-42.

XU Fei,CHEN Li , GUO Luyun. Effect of filler wire on laser welding of 6061 aluminum alloy[J]. Aviation Precision Manufacturing Technology,2012, 48(5):40-42.

[11]许飞,杨璟,巩水利, 等.焊接参数对铝合金激光填丝焊缝成形的影响 [J]. 材料工程,2010(9):45-48.

XU Fei,YANG Jing,GONG Shuili, et al. Effects of welding parameters on laser welding of aluminum alloys with filler wire[J]. Jornal of Materials Engineering, 2010(9):45-48.