热处理对激光直接沉积成形A-100钢基体组织及性能的影响

2017-05-14苏亚东王向明

崔 灿 ,刘 栋,苏亚东,吴 斌,王向明

(1. 航空工业沈阳飞机设计研究所,沈阳 110035;2. 北京航空航天大学材料科学与工程学院,北京 100083)

近年来,随着增材制造技术的发展,激光直接沉积成形技术越来越多地应用于航空结构件。A-100钢由于具有优良的综合力学性能及抗应力腐蚀性能,被认为是下一代飞机起落架等关键结构件的首选材料[1]。采用激光直接沉积成形技术成形A-100钢,可提高材料利用率并缩短生产试制周期,将成为未来先进航空制造技术的前沿热点研究方向之一[2-3]。目前,锻制A-100钢在国内外的应用已较为成熟,相关的热处理工艺及组织性能研究也较为完善[4-5]。但采用激光直接沉积成形技术制造A-100钢,其热处理工艺及相关基体组织性能等研究迄今未见报道。本文主要对激光直接沉积成形A-100钢沉积态及热处理态组织进行分析,并尝试通过调整热处理工艺改变激光直接沉积成形A-100钢基体组织,获得回火马氏体与回火贝氏体混合基体组织,并探讨其对合金性能的影响。

1 试验方法

激光直接沉积成形A-100钢制件的制备与成形在配有三轴联动四坐标数控加工机床的10kW光纤激光增材制造成套系统上进行。激光增材制造过程中成形腔内保持高纯氩气保护性气氛,通过高功率激光对同轴输送的A-100钢粉末进行多道逐层熔化沉积。激光增材制造工艺参数为:激光束功率3500~3700W、光斑直径2.5mm、光束扫描速度200mm/min,单层沉积生长高度约为0.5mm,最终成形出尺寸为370mm×130mm×30mm的厚板状试样(如图1所示)。

图1 激光直接沉积成形A-100钢试样Fig.1 Laser deposition shaping A-100 steel

试样成形后经均匀化退火处理及正火+高温回火软化等预备热处理后,进行最终热处理,热处理工艺参数见表1。

表1 激光直接沉积A-100钢热处理工艺参数

采用Olympus BX51M型光学金相显微镜分析不同状态下试料组织形貌,在INST R ON5565型微机控制电子万能试验机上测试室温拉伸性能,在JSM-5800型扫描电镜分析断口形貌及微观组织成分,在FM-800型显微硬度仪进行显微硬度测定。

2 试验结果分析

2.1 沉积态组织形貌

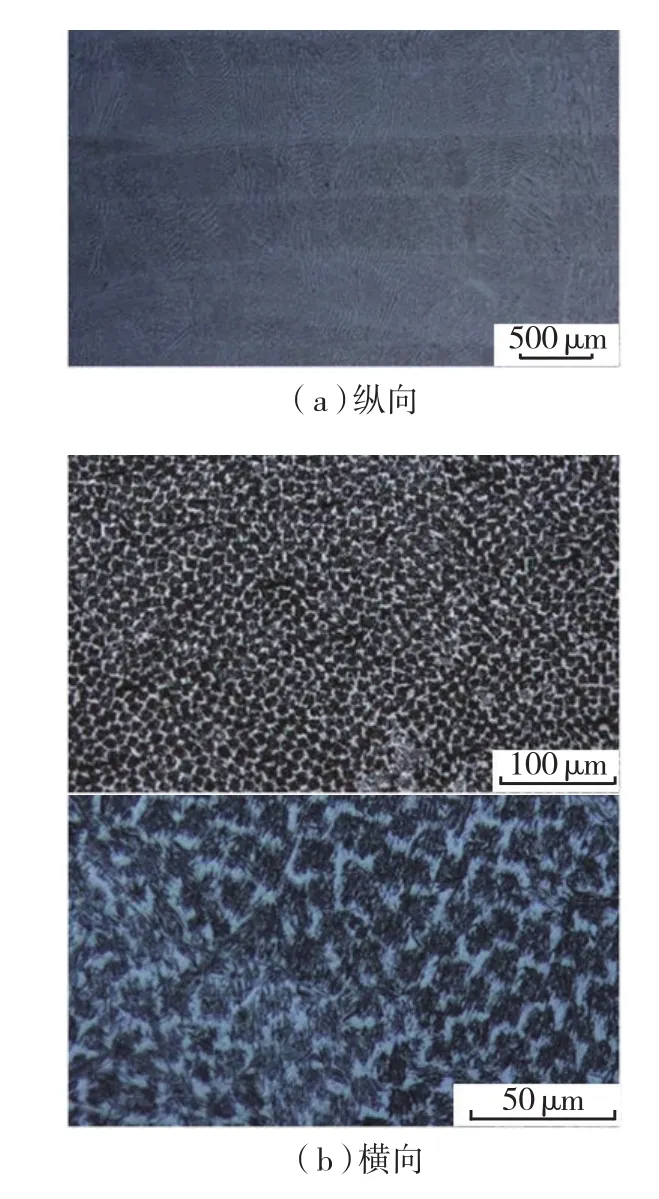

利用光学金相显微镜对激光直接沉积成形A-100钢沉积态纵、横截面组织进行观察,图2(a)为纵向截面试样的组织形貌照片,可见沉积态组织细小、均匀、致密,纵截面上可见每层熔池底部的熔合线特征,原始奥氏体柱状晶贯穿多个沉积层外延生长。图2(b)为放大显微镜观察倍数的横向截面试样组织形貌,可见组织几乎全部为近似等轴状或方块状胞晶形貌。在一个相同取向的大奥氏体柱晶内部,存在许多沿同一方向排列的细小胞晶。激光直接沉积过程具有高温度梯度、高凝固速度的特点[6],凝固过程中冷却速度很大,在很大的过冷度下,可以达到很高的形核率,而且其生长时间极短,因此可得到高度细化的胞状树枝晶组织。显微硬度测试显示沉积态组织的维氏硬度值约(494±8)HV,制件基体的硬度较高,说明在沉积凝固过程中,组织已部分发生了马氏体转变。

图2 沉积态组织微观形貌(OM)Fig.2 OM micrographs of the deposited material microstructure

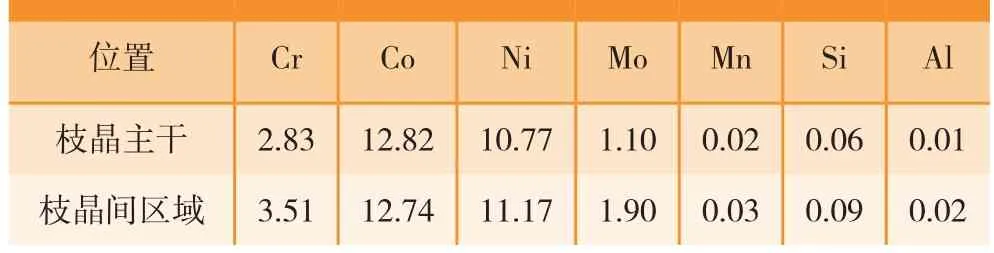

激光直接沉积成形A-100钢过程中,合金元素主要以固溶的形式存在,胞晶组织形貌主要由凝固过程中合金的成分过冷产生。由于A-100钢的合金元素含量高,凝固“糊状区”很大,所以即使快速凝固可以有效抑制凝固偏析,但在胞晶尺度上仍然存在微弱的微观偏析现象。表2为对树枝晶主干和枝晶间区域进行主要合金元素含量能谱分析的结果,证实了微弱的成分偏析存在,主要合金元素中枝晶主干Cr、Mo、Ni含量较低,Co含量较高,枝晶间区域的元素含量正好相反,表明先析出部分含Cr、Mo、Ni元素少,将合金元素在固液界面前沿排出,最后富集在晶间部分。

表2 激光直接沉积成形A-100钢试样EDS分析结果 %

2.2 热处理态组织形貌

(1)预备热处理。

激光直接沉积成形A-100钢预备热处理包含均匀化退火、正火和高温回火3步,设计的两种热处理工艺制度预备热处理相同,因此在预备热处理阶段,具有相同的组织形态。

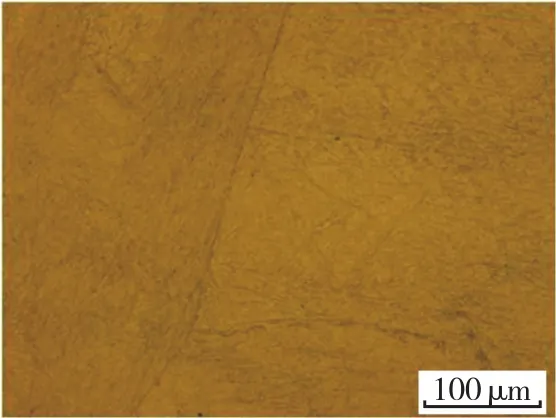

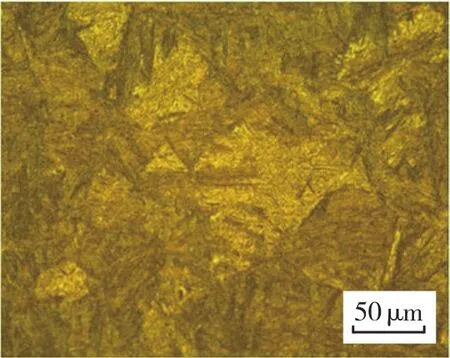

图3为均匀化退火后的显微组织照片,可见均匀化退火使得胞晶偏析基本消除,沉积态熔池底部熔合线及取向生长胞晶组织特征消失,组织中原始奥氏体晶粒尺寸明显长大,晶内为奥氏体缓冷下转变铁素体组织。

图3 均匀化退火后的显微组织(OM)Fig.3 Microstructure of the sample after anneal treatment

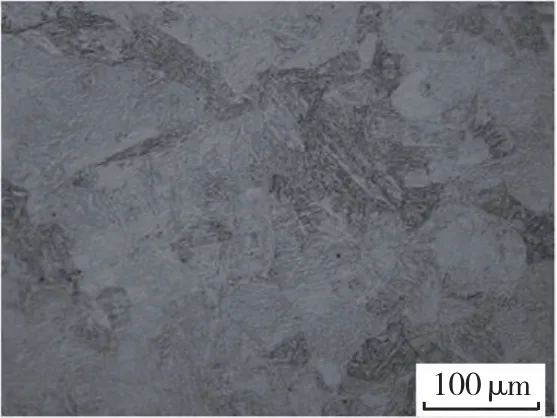

图4为正火后的显微组织照片,可见正火后晶粒组织得到明显的细化,组织主要呈现快冷下的马氏体组织特征,并含有少量残余奥氏体,主要沿晶界析出。正火过程中,组织重新加热到奥氏体区,进行奥氏体化,保温1h后空冷,在原奥氏体晶界处形成了新核,进一步长大形成新的晶粒,从而起到一个细化晶粒的作用。由于A-100钢属于高合金钢,Ni元素含量很高,在钢加热奥氏体化后的淬火冷却过程中,它能强烈推迟奥氏体向珠光体和贝氏体转变,使过冷奥氏体转变曲线的位置向右移[4,7-8]。另外Cr和Mo元素也会阻碍奥氏体转变,推迟珠光体的成核与长大,明显提高钢的淬透性[4,7-8],所以A-100钢在正火后空冷时奥氏体非常稳定、难以分解,冷却得到大量马氏体。显微硬度测试显示正火态组织的硬度值约为HRC50左右。

图5为高温回火后的显微组织照片。可见,经高温回火后,组织由大量铁素体和一些碳化物及逆转变奥氏体组成,其中铁素体保持条束状,碳含量低,碳化物已显著粗化,逆转变奥氏体从马氏体板条边界和内部析出。显微硬度测试显示,经高温回火后的基体组织硬度下降至HB370左右。

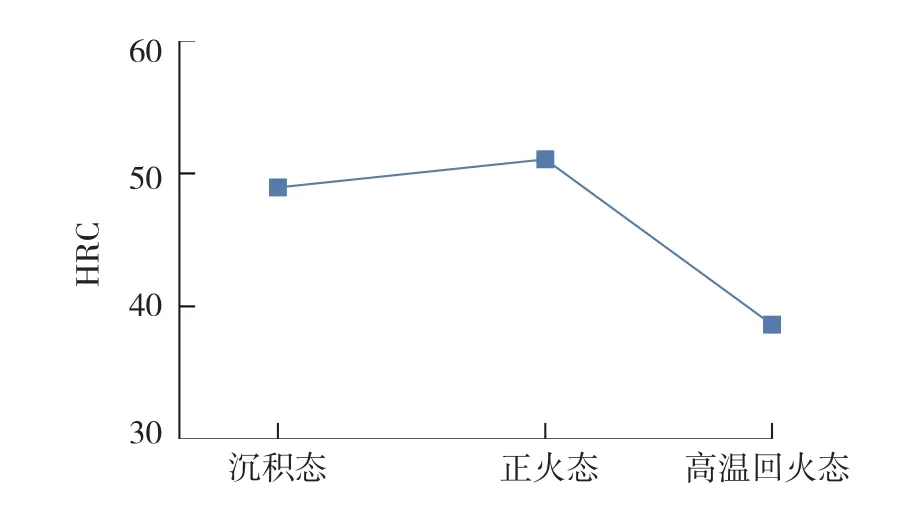

激光直接沉积成形A-100钢沉积态、正火态及高温回火态的硬度对比见图6。可见沉积态的硬度较高,正火态由于晶粒细化,硬度更高于沉积态,此两种状态下不利于机械加工。高温回火后,基体组织得到了软化,此时易于机械加工,因此激光直接沉积成形制件的机械加工应选择在高温回火之后进行。

(2)最终热处理。

图4 正火后的显微组织(OM)Fig.4 Microstructure of the sample after normalizing treatment

图5 高温回火后的显微组织(OM)Fig.5 Microstructure of the sample after high temperature tempering

图6 激光直接沉积成形A-100钢不同状态下硬度对比Fig.6 Hardness(HRC)contrast of laser deposition shaping A-100 steel after different heat treatments

激光直接沉积成形A-100钢最终热处理包含固溶、深冷和回火3步,固溶处理的冷却速度差异决定了最终基体组织组成的不同。

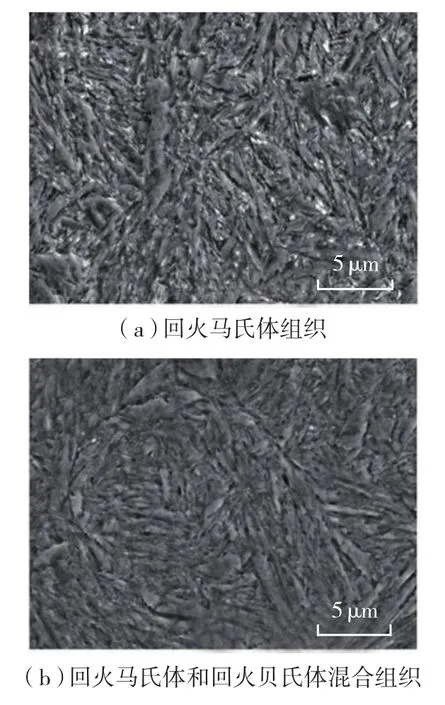

采用油淬处理后所得到的主要为板条状马氏体组织[7-10];采用空冷处理后得到是马氏体和贝氏体混合组织,在缓慢冷却过程中,达到贝氏体转变温度时先发生贝氏体转变,产生贝氏体,然后随温度下降至Ms点时再发生马氏体转变,形成马氏体[7-10]。由于A-100钢的高合金成分中有大量奥氏体稳定化元素Ni和Co,大大降低Ms点[7-10],所以即使在高冷速(淬火)下仍易于形成一定量的残余奥氏体,在两种固溶处理工艺中均需要进行深冷处理以使残余奥氏体充分转变。后续回火过程中,基体组织相应转化为回火马氏体组织以及回火马氏体+回火贝氏体混合组织。

由图7(a)可知,采用油淬处理后得到的马氏体组织呈现团簇状,每个团簇中的板条马氏体取向相同,呈现典型的低碳板条马氏体形态,且板条尺寸较大,这是由于碳化物的析出钉扎使其比较稳定。板条间渗碳体的析出较明显,如图7中白色条状物,分布较弥散,起到强化作用。由于钢中的高合金成分中含有Cr和Mo元素,该类元素属于强碳化物形成元素,在回火过程中,这类元素向渗碳体富集,形成特殊合金碳化物,且由于其与碳的亲和力较强,能增加合金碳化物的稳定性,相对渗碳体更稳定,显著提高回火的稳定性,因此渗碳体尺寸较小。另外,此时在板条间也已产生了逆转变奥氏体,其形态是薄膜状,厚度在纳米级,适量的奥氏体能够有效增强材料韧性。图7(b)为采用空冷淬火处理后得到的基体组织,在光学金相下贝氏体形态与马氏体形态较为类似,难以明显区分。

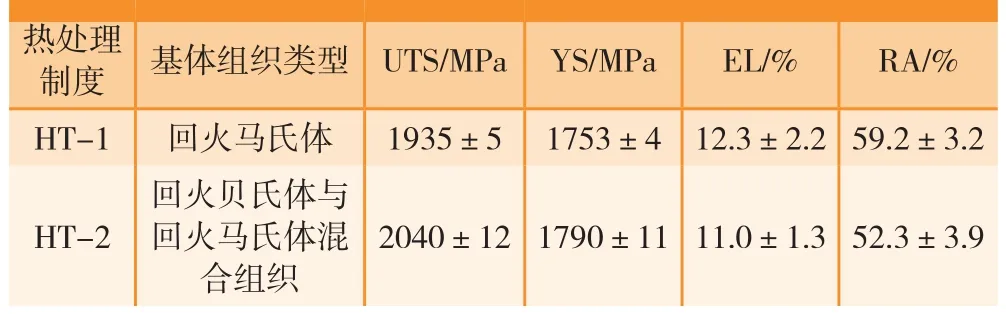

2.3 拉伸性能对比

表3为两种热处理工艺下试样室温拉伸性能测试的结果,可见回火贝氏体与回火马氏体混合组织具有比回火马氏体组织更高的抗拉强度和屈服强度;但组织中回火贝氏体含量的增加,使合金塑性有所降低,一方面可能与空冷或贝氏体化过程中新生晶界铁素体分布于晶界降低塑性有关,另一方面可能与回火组织中马氏体板条间奥氏体含量的变化有关。

2.4 拉伸断裂机制

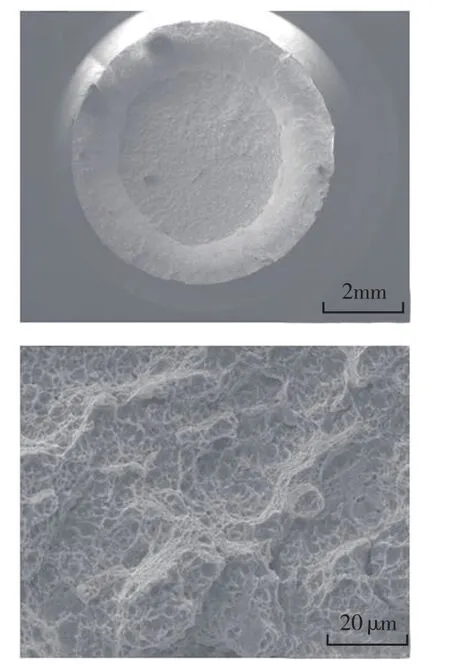

对两种热处理工艺下的试样拉伸断口进行扫描电镜(SEM)分析,结果显示,拉伸试样断口均呈韧性断裂特征。图8为采用空冷淬火热处理工艺下试样的拉伸断口形貌,宏观断口为杯锥状形貌,有明显的颈缩现象,断口从外向内可看到明显的剪切唇和纤维区,剪切唇在断口表面所占的比例较大。高倍微观断口形貌为大小不同的韧窝组成,为微孔聚集型断口形貌。

图7 经过不同后续完整工艺热处理的激光熔化沉积A-100钢组织形貌Fig.7 Microstructure of laser deposition shaping A-100 steel after final heat treatment

表3 不同基体组织对室温拉伸性能影响测试结果

图8 拉伸试样断口形貌(SEM)Fig.8 Tensile fracture morphologies of the sample

3 结论

(1)激光直接沉积成形A-100钢沉积态组织为细小、均匀、致密的近似等轴状或方块状胞晶组织。

(2)均匀化退火后,激光直接沉积成形A-100钢胞晶偏析基本消除,组织中原始奥氏体晶粒尺寸明显长大,晶内为奥氏体缓冷下转变铁素体组织。

(3)经正火+高温回火处理后,激光直接沉积成形A-100钢组织为大量铁素体和一些碳化物及逆转变奥氏体组成,显微硬度明显下降。

(4)激光直接沉积成形A-100钢经空冷淬火、深冷和回火得到回火贝氏体+回火马氏体混合组织,与油冷淬火组织相比,具有更高的强度,但塑性有所下降。

参考文献

[1]WANG L D,JIANG L Z,ZHU M,et al. Improvement of toughness of ultrahigh strength steel Aermet100[J]. Journal of Material Science and Technology, 2005, 21(5):710-714.

[2]王华明, 张凌云, 李安, 等. 金属材料快速凝固激光加工与成形[J]. 北京航空航天大学学报, 2004, 30(10):962-967.

WANG Huaming, ZHANG Lingyun, LI An, et al. Rapid solidfication laser processing and forming of advanced aeronautical metallic matericals[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(10):962-967.

[3]李怀学, 巩水利, 孙帆, 等. 金属零件激光增材制造技术的发展及应用[J]. 航空制造技术, 2012(20):26-31.

LI Huaixue, GONG Shuili, SUN Fan, et al. Development and application of laser additive manufacturing for metal component[J].Aeronautical Manufacturing Technology, 2012(20): 26-31.

[4]李志,贺自强,金建军,等.航空超高强度钢的发展[M].北京:国防工业出版社, 2012.

LI Zhi, HE Ziqiang, JIN Jianjun, et al. Development of aeronautical ultra-high strength steels[M]. Beijing: National Defence Industry Press, 2012.

[5]彭雯雯, 曾卫东, 闫文巧, 等.回火工艺对Aermet100超高强度钢组织与韧性的影响[J]. 材料热处理学报, 2013, 34(6):58-61.

PENG Wenwen, ZENG Weidong, YAN Wenqiao, et al. Effect of tempering process on microstructure and toughness of Aermet100 ultrahigh strength steel[J]. Transactions of Materials and Heat Treatment, 2013,34(6):58-61.

[6]董翠,王华明. 激光熔化沉积300M超高强度钢组织与力学性能[J].金属热处理, 2008, 33(9):1-5.

DONG Cui,WANG Huaming. Microstructures and mechanical properties of ultra-high strength steel 300M fabricated by laser melting deposition[J]. Heat Treatment of Metals, 2008, 33(9):1-5.

[7]崔忠圻, 覃耀春.金属学与热处理[M]. 北京:机械工业出版社, 2000.

CUI Zhongqi, QIN Yaochun. Metallurgy and heat treatment[M].Beijing: China Machine Press, 2000.

[8]张胜男. 热处理工艺对AerMet100钢微观组织及静动态力学性能的影响规律研究[D]. 北京:北京理工大学, 2015.

ZHANG Shengnan. Effects of heat treatment process on microstructure and mechanical properties of AerMet100 steel[D]. Beijing: Beijing Institute of Technology, 2015.

[9]赵振业.超高强度钢中二次硬化现象研究[J].航空材料学报,2002(4):46-55.

ZHAO Zhenye. Studing status on the secondary hardening phenomenon in ultra-high strength steels[J]. Journal of Aeronautical Materials, 2002(4):46-55.

[10]叶文冰. A100二次硬化型超高强度合金研制[J].特钢技术,2014(1):14-16, 26.

YE Wenbing. Development of secondary hardening ultra high strength alloy A100[J]. Special Steel Technology, 2014(1):14-16, 26.