9速自动变速箱输出太阳轮轮毂旋压增厚工艺设计

2017-05-13孙新毅

孙新毅

(上海交运集团股份有限公司汽车零部件制造分公司,上海 201206)

9速自动变速箱输出太阳轮轮毂旋压增厚工艺设计

孙新毅

(上海交运集团股份有限公司汽车零部件制造分公司,上海 201206)

随着汽车工业的发展,汽车中的零部件的结构日新月异,极大地改善了汽车性能、可靠性、燃油经济性,但也因此对零部件企业的生产提出了更高的加工要求。文章介绍了一款9速自动变速箱中的输出太阳轮轮毂的旋压增厚工艺,通过这种工艺,能够很大程度上的节省材料,也为将来类似零件的加工开辟了一条新的工艺路线。

9速;自动变速箱;输出太阳轮轮毂;旋压;增厚

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-87-04

引言

随着汽车工业的发展与日益成熟,乘用车已经不再是简简单单的一个交通工具,驾乘者对座驾的性能和舒适性要求越来越高。变速箱作为提升汽车性能及舒适性的重要组成部分,从手动变速箱的无同步器到有同步器,再到AMT,AT,DCT,CVT甚至混动的ECVT,其发展真可谓是日新月异。在众多自动变速器发展过程中,AT也从10年前的4速逐渐升级到6速,8速乃至9速,10速。当然挡位越多换挡就越平顺,越是新的变速箱其中的零部件的加工难度也越是高,如果工艺上没有一些创新就会很难做到经济性甚至根本加工不出。用于制造不同形状的旋转体零件和冷压成形金属零件,由于采用旋压工艺可以用比较简单的设备和工装制造出形状复杂的零件,而且质量好,成本低(小批量生产时)、生产准备周期短,所以得到广泛的应用。

本文主要对目前A公司的新一代9速自动变速箱中,换挡执行机构中的1-2-3-4-5-6档输出太阳轮轮毂的旋压增厚工艺进行分析。

1、太阳轮轮毂零件分析

1.1 轮毂零件

如图1所示,零件结构为浅杯状,筒内壁上有内花键,花键齿高3.7mm,齿底带有小油孔,壁厚为2.0mm,端面上有6个对称的三角形减重孔,端面壁厚为2.5mm,中孔交付下游后会焊接一个齿轮,因此孔径公差为±0.025mm。零件的材料选用SAE J2340 420XF。

图1 太阳轮轮毂零件结构图Fig.1 Sun wheel hub parts structure

其功能为中孔焊接一太阳轮(斜齿轮)后,装在变速箱换挡机构中,作输出太阳轮作用,此处太阳轮即为自动变速箱辛普森行星轮系中的太阳轮。该零件在9速变速箱的1、2、3、4、5、6档时均参与传递扭矩作用。

1.2 工艺初步分析

花键为内花键,花键齿顶处的材料远多于齿底部和端面。内部端面与花键是斜面光滑过渡,排除了大部分比较经济的机加方式。虽然冲压和从外侧敲打花键不能使用,但可以从冷成型方面考虑。

由于该零件各截面面积不同,成型工艺涉及材料力学性能和可流动性,跟据零件要求的材料SAE J2340 420XF查得:

表1 SAE J2340 420XF材料性能Table.1 SAE J2340 420XF Material property

该材料通常为板材,根据材料特性,判断它属于易成型性的钢材。根据A公司现有工艺,决定使用强力旋压成型包括花键的零件大体结构,旋压后再通过机加外表面、割裙边车内孔、测冲油孔、冲减重孔等多次工序,完成对整个零件的加工。但是旋压成型花键部位根据经验最少需要6.5~7mm厚度的材料,而成品零件端面处仅为2.5mm厚,如果初始使用7mm厚的板材旋压零件,端面需要从7mm车到2.5mm,对材料和加工工时都是较大的浪费。通过旋压将薄的板材先增厚到7mm再进行外形和花键的成型。

1.3 旋压成型法

旋压加工是渐进性过程,类似于金属摆动辗压和横向轧制,同属于金属回转成形范畴。就旋压成形方式而言,多种多样,与大多车床的金属切削类似,除专用旋压机床加工以外,还可以利用经改装的车床进行。但在金属变形的实质性上存在截然差异,前者为无切削的压力加工,后者为切削加工。

旋压是一种古老的工艺方法,它的变形特点是金属板坯产生直径上的收缩或扩张,成形后,工件的壁厚相对于坯料的厚度略有减薄或增厚,并可沿工件母线作不均匀的分布。但是壁厚上的变化仅次于直径上的变化,处于第二位,即改变形状是主要功用。强力旋压又称变薄旋压,强力旋压是在普通旋压基础上发展起来的一种近无余量加工方法,其实质为利用旋压辊子加高压于坯料,旋转坯料借助外力沿成形模具进行局部逐渐辗压产生塑性变形而变薄,从而得到高精度薄壁回转体零件。旋压工艺具有如下显著特点:

1)变形区面积小,变形力能小,单位压力高;

2)旋压后金属纤维连续完整、晶粒细化、力学性能提高;

3)旋压制品尺寸精度高,表面质量好;

4)旋压制品种类繁多,尺寸范围广;

5)坯料来源广;

6)材料利用率高,省工时,产品成本低。

但旋压工艺本身也有一定的局限性。只限于加工轴对称空心薄壁回转体,而非轴对称回转体和形状复杂的工件工艺难度大,而且不经济,甚至难以加工;其次对毛坯厚度有一定的限制,否则加工比较困难,同时,影响旋压过程的工艺因素多且复杂,对设备和工艺操作技术要求较高。而且在许多情况下,要与其他工艺如冲压、焊接、机加工、热处理和整形等相配合,才能最终完成产品加工。

无论在军工还是民用方面,旋压技术都已得到广泛的应用。

2、工艺参数设计

2.1 轮毂工艺分析

金属的旋压成形过程中,变形过程比较复杂,依靠人工根据力学理论进行计算计算量庞大,因此考虑使用有限元软件进行工艺计算分析。基于小林史郎和Lee.C.H于1973年提出的刚塑性有限元法,该理论在其提出后的20多年中也得到了很大的发展,被广泛应用在各种塑性加工问题中。

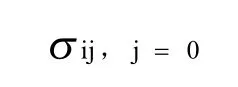

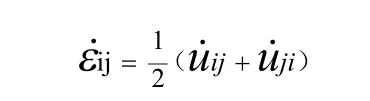

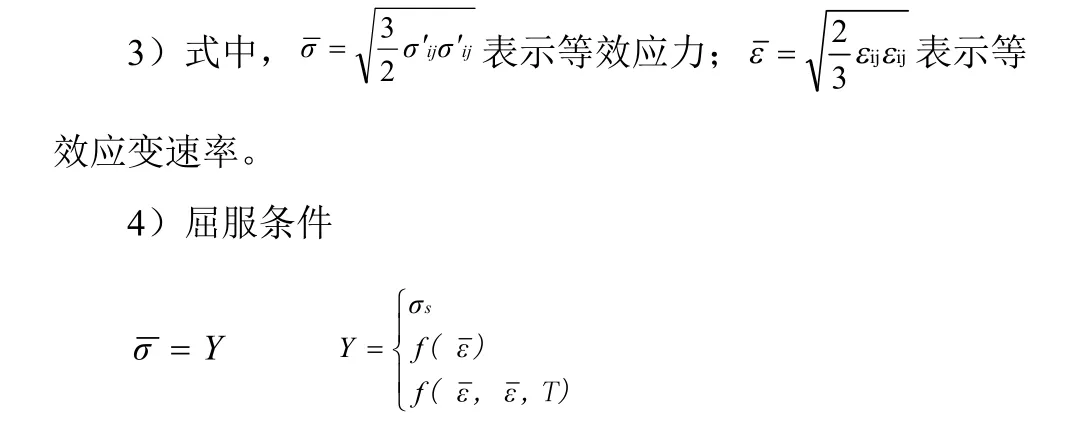

根据刚塑性力学的基本方程,刚塑形材料发生变形时应满足如下条件:

平衡微分方程:

1)几何方程:

2)本构方程:式中Y为材料的屈服应力5)体积不可压缩条件

6)边界条件(包括应力边界条件和速度边界条件):

在应力边界条件Sp上σijnj=Pi ;

式中nj - Sp 为表面任一点处外法线矢量的分量。

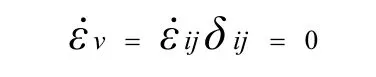

2.2 坯料仿真分析

本计算使用Deform软件,坯料设置为外径224mm,内孔35mm,厚度4mm;芯棒和尾顶给予其300RPM的转速,与坯料接触;旋轮槽底宽为7mm,圆角半径R=2.5mm,槽深17mm,外口宽度8.5mm,使用初始50RPM的转速,以2mm/s的速度向X轴负方向进给,如图2所示。

分析结果显示坯料可以按照预想的将材料从外边缘沿径向向内挤压,在该参数下外边缘首先开始向两边延伸,但翻卷速度低于向两边延伸速度,材料不会折叠起皱,并且破损分析结果理想,能够达到工艺要求和机械性能的要求。

图2 旋压示意图Fig.2 Spinning drawing

2.3 工艺参数

通过CAE结果初步判断方案可行性,对其进行工艺参数的调试。

本调试使用设备为德国Leifeld 的FFC 400,该设备带有三个互为120°的独立旋轮座以及和第二旋轮对称布置的第四旋轮。其可加工零件外径最小55mm,最大400mm;可投入最大毛坯直径为440mm,单方向可旋长度160mm,双向为320mm;主轴转速120~800/min,尾座与主轴相同;三个轴向旋轮最大行程400mm,轴向下行力150KN,上行120KN,工作速度可达2m/min;径向最大行程200mm,径向力200KN,工作速度可达1m/min。

根据上述分析,增厚只需一个带槽旋轮,考虑工艺连续性,决定在一台旋压机中连续完成增厚及花键成形。花键成形需要三个互为120°的旋轮同时工作。同时考虑前述CAE中没有考虑的旋轮寿命,而带槽旋轮在工作时槽底受力必然最大,因此希望在增厚时另增加坯料两端的支撑以减轻带槽旋轮的压力。

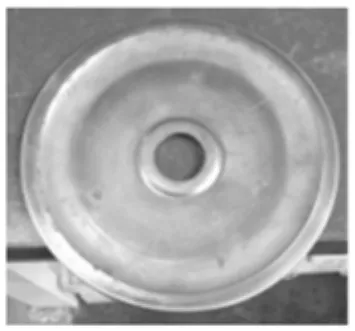

确定方案:第二滚轮起两个作用,一是配合第一第三滚轮起到材料增厚后的强力旋压成形零件及花键;二即在花键成形工作面下开槽,起到增厚旋轮作用。其对面的第四旋轮座增加上下两随动旋轮,两旋轮间间隙可调,并给予一定幅度的浮动,起到为增厚旋轮分力并扶正坯料作用,零件增厚后实物如图3。

图3 零件增厚后实物图Fig.3 parts thickening after the physical map

使用参数为:

零件转速 S=400RPM;

旋轮进给量 F=350mm/min;

传动方式 旋轮随工件转动。

3、零件性能检测

3.1 试验要求

输出太阳轮轮毂本级需要进行高速旋转试验,试验规范要求零件在18000RPM下测量其变形量。

ZUST1型多功能转子超速旋转试验台用于各类高速旋转试验件的超转测试、破裂试验、预应力处理、应变测量、包容试验等。试验台最高转速:96000 rpm,最大试件重量300 kg,最大试件直径Φ1100 mm。

输出太阳轮轮毂的高速旋转试验是在上述试验设备上,从8000RPM加速至18000RPM。 过程中需要每1分钟提升500RPM并停下设备用游标卡尺测量零件外圆直径的变化量。

3.2 总成零件

输出太阳轮轮毂在交付下游后会在中孔焊接一太阳齿轮并进行一定机加工。该总成零件还需满足静扭和疲劳条件。

根据下游和最终客户的反馈,总成零件都顺利通过了疲劳耐久、静扭以及变速箱台架试验。

因此可以认为该工艺方法加工该零件是完全可行的。

4、结语

通过开发了9速自动变速箱中输出太阳轮轮毂的旋压增厚再旋压花键等一系列工艺,开拓了轮毂旋压的工艺范围,打破了过去只能通过机加的方式做出这类截面面积差异较大的圆周回转类零件的常规思路,开辟了一种新的加工方法,使用该方法有效解决了传统机加方式材料与加工过程浪费大的问题。

该工艺方法目前将正式应用于9速输出太阳轮轮毂零件加工中,但该工艺方法的研究还有许多不足。如提高增厚的比例以更有效的利用材料,如何提高增厚旋轮寿命等。

[1] 王占库,吕朔.铝合金轮毂的不同成形工艺及其力学性能[J].铸造技术.2016(12):2738-2743.

[2] 杜勇,田野,刘雨生,薛克敏.工艺参数对汽车轮毂内径与壁厚偏差的影响[J].精密成形工 程.2016(3):45-51.

[3] 刘银峰.旋压技术在轮毂加工中的应用[J].工业技术.2016(2): 62-63.

[4] 马泽云,杨金岭.汽车轮毂旋压新工艺[J].技术论坛.2015(15):20-21.

[5] 田维鑫.基于DEFORM的轮毂类工件旋压成形过程有限元分析及工艺优化[D].硕士.2015.

[6] 张立娟,周宏伟,韩云,常海平,陈 志.铸旋铝合金轮毂对旋压设备的需求分析[J].锻压技术.2010,35(4):175-178.

Design of spinning thickening process for 9 speed automatic gearbox output solar wheel hub

Sun Xinyi

(Shanghai transportation group Limited by Share Ltd Auto parts manufacturing branch, Shanghai 201206)

With the development of automobile industry, automobile parts and components in the structure change rapidly, greatly improves vehicle performance, reliability, fuel economy, but also to the production of parts enterprises put forward higher requirements for processing. This paper introduces the spinning thickening process a 9 speed automatic transmission in the output of the sun wheel, through this process, can save material greatly, but also opens up a new route for the future processing of similar parts.

9 Speed; AT; Output Sun gear Hub; Flow Forming; Thicker

U462.1

A

1671-7988 (2017)08-87-04

孙新毅(1961.4-),男,工程师,就职于上海交运集团股份有限公司汽车零部件制造分公司,专业研究方向:机械设计制造。

10.16638/j.cnki.1671-7988.2017.08.030