可倾瓦阻尼轴承的开发和应用

2017-05-12辛海涛

辛海涛

(沈阳鼓风机集团股份有限公司)

可倾瓦阻尼轴承的开发和应用

辛海涛

(沈阳鼓风机集团股份有限公司)

为了提高压缩机转子稳定性,降低转子振动和缓解气体激振等情况的发生,在可倾瓦轴承的基础上,研究开发了可倾瓦阻尼轴承;建立了阻尼器的流固耦合力学模型,计算出瓦块支点的刚度、阻尼系数,进而得到可倾瓦阻尼轴承的总刚度和总阻尼系数,并分析转子稳定性,最后通过在产品中的实际应用,验证了可倾瓦阻尼轴承的特性,为可倾瓦阻尼轴承的设计、产品稳定性的提高提供了理论支持与实践经验。

可倾瓦阻尼轴承;转子稳定性;应用

0 引言

随着旋转机械高速化、大型化的发展趋势,转子系统的失稳因素也越来越多,如密封力、内摩擦、不平衡质量激励等[1-2]。而可倾瓦轴承自身的一些不足,如功耗大、支点处的不稳定以及阻尼动态特性不足等问题更加凸显,提升可倾瓦轴承的稳定性成为亟待解决的问题,文献[3-4]指出当可倾瓦块支点具有适合的刚度、阻尼时,可以有效的提高可倾瓦轴承的稳定性,API 617[5]标准明确规定,对可倾瓦轴承-转子系统不平衡响应分析必须考虑可倾瓦轴承瓦块支点刚度。挤压油膜阻尼器已被广泛应用于航空、航天领域[6-9]。因此,通过改进可倾瓦轴承的结构,在现有轴承基础上增加阻尼油囊结构,提高轴承的阻尼特性,进而提高轴承-转子系统的稳定性,具有重要的理论和工程意义[10-15]。

通过在可倾瓦轴承体上加工弹性阻尼油囊,进而实现调节可倾瓦块支点位置的刚度、阻尼效应,提升可倾瓦轴承的阻尼特性与转子系统稳定性,并对这种新型可倾瓦阻尼轴承进行了计算分析和产品中的应用验证,对可倾瓦阻尼轴承的设计、计算和应用具有一定意义。

1 可倾瓦阻尼轴承的研制

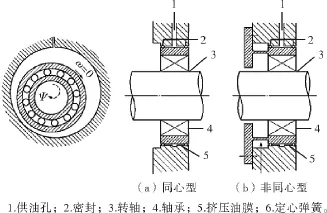

早在20世纪60年代,为抑制转子振动,已经出现用于燃气轮机的挤压油膜阻尼器。由于其能够有效的提升转子系统的阻尼特性,到目前为止,挤压油膜阻尼器已被广泛应用于航空、航天等设备中,也被运用到工业燃气轮机和透平气体压缩机等地面旋转机械上。

期间,一些新型的挤压油膜阻尼器方案也被提出,诸如多孔环挤压油膜阻尼器,动静压复合式挤压油膜阻尼器等等。但是这些方案一般都是将挤压油膜阻尼器设置在轴承体外,如图1和图2所示。

图1 挤压油膜阻尼器-滚动轴承结构示意图Fig.1 Structure diagram of squeeze film damper rolling bearing

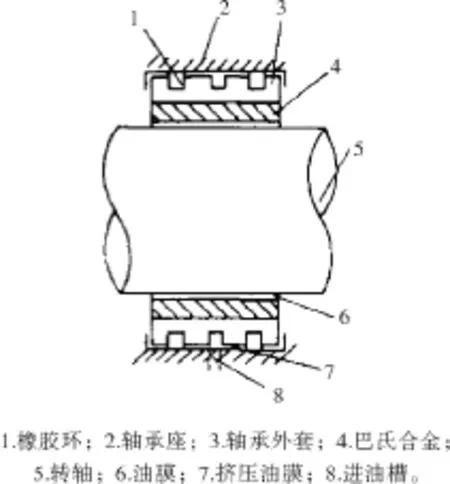

图2 挤压油膜阻尼器-滑动轴承结构示意图Fig.2 Structure diagram of squeeze film damper rolling bearing

而可倾瓦轴承因其自身结构的限制,此类外部挤压油膜阻尼器并不适用于现有可倾瓦轴承。因此,转而将弹性挤压油膜阻尼器设置在传统可倾瓦轴承内部,将可倾瓦块支撑在挤压油膜阻尼器上,以达到增加可倾瓦块支点的弹性和阻尼效应、提高可倾瓦轴承的阻尼特性与转子系统稳定性的目的。

根据传统可倾瓦轴承的结构特点,先后开发了几种不同的挤压油膜阻尼器的结构形式:

1)单独弹性垫片:在每个可倾瓦块下安装单独弹性垫片,其结构如图3所示。每块可倾瓦块对应一个弹性垫片,在弹性垫片上切割油槽,垫片与轴承体之间采用螺栓把合。此方案特点是弹性垫片的加工安装比较容易,缺点是垫片的应力形变较大,易产生疲劳失效。

图3 单独弹性垫片三维结构示意图Fig.3 3D structure diagram of separate elestic pad

2)半圆型垫片:此方案使用上下两个半圆型垫片,上方对应2个阻尼器,下方对应3个阻尼器,结构如图4所示。此方案将油槽直接在轴承体上切割从而避免了弹性垫片的应力变形,单由于弹性垫片并非标准圆形,加工困难,其曲率半径和油囊间隙难以保证。

图4 半圆型弹性垫片三维结构示意图Fig.4 3D structure diagram of semi-circular elestic pad

3)直接在轴承体上采用线切割加工独立弹性垫片和油槽,结构如图5所示。此方案由于直接将挤压油膜阻尼结构加工在轴承体上,解决了前面两方案的问题,能提高挤压油膜阻尼器的加工精度,并增强了结构的抗疲劳特性。

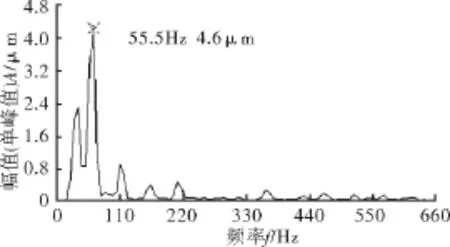

通过对三种方案的多次对比实验,发现方案1、2均可有效提升转子系统的阻尼效应,但方案1存在弹性垫片易变形、寿命短的缺点;方案2由于不同的阻尼器共用弹性垫片,阻尼器之间存在互相干扰,通过FFT分析发现方案2振动信号中存在一些杂频信号,如图6所示,而方案1中未发现此现象。

图5 可倾瓦阻尼轴承三维结构示意图Fig.5 3D structure diagram of tilting-pad damping bearing

图6 方案2转子系统3 330r/min时FFT分析Fig.6 FFT analysis of rotor system at 3 330r/min in case 2

综合考虑了挤压油膜阻尼器的实际效果、加工和装配难易程度、对传统可倾瓦轴承的适用易用性等因素,最终选定方案3,即直接在轴承体上加工挤压油膜阻尼器,作为重点研究对象。

2 可倾瓦阻尼轴承瓦块支点刚度、阻尼系数计算

2.1 弹性挤压油膜阻尼器流固耦合力学模型

通过ADINA平台建立了可倾瓦阻尼轴承阻尼油囊部分的流固耦合模型,通过求解模型的稳态响应,推导出流固耦合模型与可倾瓦块粘弹性模型的联系特征,以达到求解可倾瓦块支点位置的刚度、阻尼系数的目的。

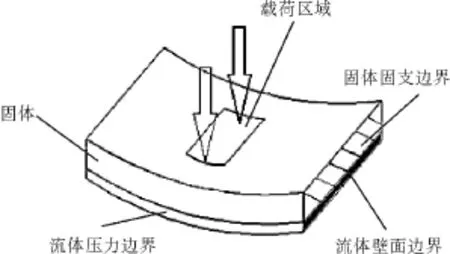

图7为阻尼油膜流固耦合模型示意图,如图所示,固体表面中心区域为承载区,当此区域受到简谐激励时,固体部分会产生相应的径向位移,进而作用到下面的油膜层,油膜层在边界压力和固体变形的双重作用下会重新分布并反作用于固体,进而实现流固耦合。

其中三维不可压缩粘性流体的运动规律符合牛顿定律,其控制方程如下:连续方程为公式(1),动量方程为公式(2)。

图7 阻尼油膜流固耦合模型示意图Fig.7 Fluid-solid coupling model of Damper

式中,u˙代表流体流动速度;ρ代表流体密度;t代表时间变量;Fij代表单位质量体积力;P代表压强;δij代表单位张量;μ代表流体粘性系数。

对于固体部分,线性弹性变形在直角坐标xi中的运动方程为:

式中,ε˙ij代表应变率张量;Fis代表固体体积力分量;ρs代表固体质量密度;ui代表固体质点在坐标i方向上的位移;iii代表固体质点在坐标i方向上的加速度分量。

之后为流体部分和固体部分定义边界条件,最终确定弹性挤压油膜阻尼器流固耦合模型需满足的控制方程和边界条件。

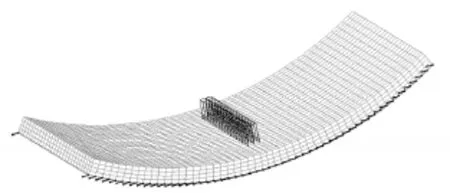

图8 ADINA平台流固耦合模型图Fig.8 Fluid-solid coupling model in ADINA

三维流固耦合问题一般无法得到解析解,故利用流固耦合计算软件ADINA进行有限元求解,得到流固耦合模型的动力响应。图8为ADINA软件平台下单瓦块流固耦合模型。其中固体部分轴向划分26层网格,周向划分52层网格,沿厚度方向划分4层网格;流体部分轴向划分26层网格,周向划分52层网格,沿厚度方向划分4层网格。流体固体之间设置流固耦合面(FSI面),通过此面传递固体、流体边界的位移、速度、力等物理量。使得固体、流体达到动力耦合。流固耦合模型共划分10 816个网格,14 310个节点。

2.2 可倾瓦阻尼轴承瓦块支点刚度、阻尼系数计算

由于可倾瓦块与轴承体弹性垫板部分接触面积与可倾瓦垫块和轴承体相比十分小,故将接触区域视为可倾瓦块支点,将弹性挤压油膜阻尼器本身的刚度、阻尼系数视为可倾瓦块支点的刚度、阻尼系数。因此,将系统简化为可倾瓦块单自由度粘弹性模型,如图9所示。

图9 单自由度粘弹性振动模型图Fig.9 Viscoelastic vibration model of single-degree-offreedom

其中,F为简谐激励载荷,其频率为转子自转频率;M为系统的参振质量;K为系统刚度系数;C为阻尼系数。

系统振动微分方程:

系统为受迫振动,简谐激励可写为

式中,F0代表交变载荷幅值;ω为圆频率。因粘性阻尼系统的瞬态响应会很快损耗掉,只考虑稳态响应,系统稳态响应为:

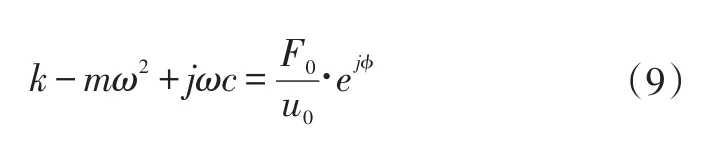

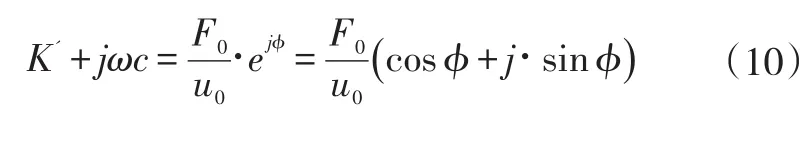

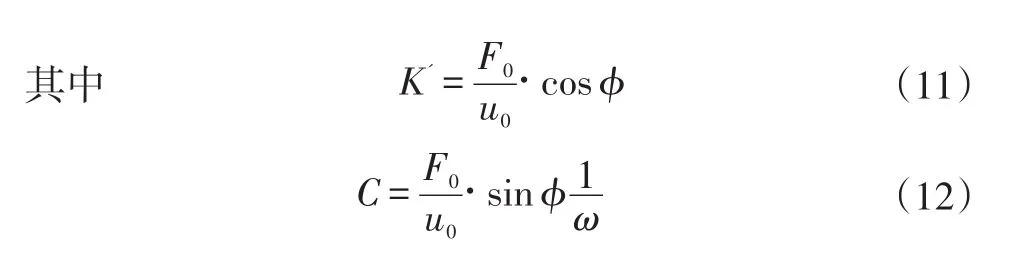

式中,u0代表稳态响应幅值;ϕ代表位移响应滞后激励的相位(0°≤ϕ≤180°),将式(7)(8)代入式(6),整理得:

其中,k-mω2称为动载荷作用中的动刚度,以K'表示,则式(9)可写成:

K'与C即为单自由度粘弹性系统在ω激励频率下的刚度、阻尼系数,通过ANINA求解出可倾瓦块支点的位移响应,即可通过式(11)、(12)求出可倾瓦阻尼轴承瓦块支点处的综合刚度系数、综合阻尼系数。

将支点处综合刚度系数、综合阻尼系数带入针对阻尼轴承特性开发的,考虑瓦块支点弹性阻尼效应的RBSP软件中,即可计算可倾瓦阻尼轴承的总刚度系数和总阻尼系数,并分析转子系统稳定性。图10为可倾瓦阻尼轴承RBSP软件输入界面。

图10 可倾瓦阻尼轴承RBSP软件输入界面Fig.10 Input interface in RBSP of tilting-pad damping bearing

3 可倾瓦阻尼轴承在产品中应用

通过前期对可倾瓦阻尼轴承的计算和实验,初步验证了可倾瓦阻尼轴承相对于传统可倾瓦轴承,能够显著提高轴承-转子系统的阻尼系数和稳定性。在具体的产品设计中,可以通过调节阻尼油囊的位置、尺寸等参数来调整轴承-转子系统的阻尼系数,以得到适合的轴承参数来指导产品设计。

在某循环氢压缩机机组中,1号机组一直运转正常,2号机组在某次调节转速至10 700r/min时,突发气体激振导致振幅值达到88.9μm,造成联锁停机。经研究决定,将2号机组原可倾瓦轴承更换为针对2号机组特性重新设计的可倾瓦阻尼轴承。

该机组原可倾瓦轴承直径为90mm,瓦块有效宽度为35mm,宽径比0.389,增加阻尼油囊后,通过ANINA计算其可倾瓦块支点的位移响应,并带入公式(11)、(12)求得瓦块支点的综合刚度系数为5.101e7N/m、综合阻尼系数为9.110e4N·S/m,带入RBSP软件计算转子系统稳定性,与原转子系统对比见表1。

表1 阻尼轴承与原轴承对转子稳定性影响对比表Tab.1 Rotor stability comparsion of two bearings

对数衰减率(AF)是判断转子稳定性的一般标准,API标准要求,对数衰减率的合格值为0.1。通过计算可以看到,阻尼轴承较原轴承大幅提高了转子系统的对数衰减率,在此机组上,应能够有效的提高转子稳定性。

原2号机组一临界转速为3 986r/min,更换阻尼轴承后计算一阶临界转速为3 624r/min,通过现场监测2号机组启车过程,监测到其一临界转速约为3 600r/min,与计算结果3 624r/min吻合,在一定程度上验证了可倾瓦阻尼轴承在提升系统阻尼系数方面所起到的作用和相关理论计算的准确性。

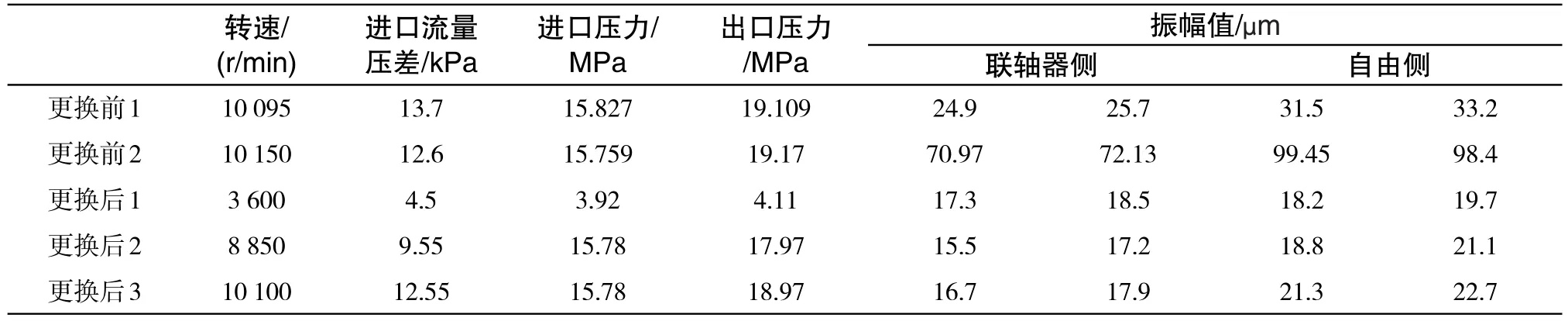

在更换阻尼轴承前后,对2号机组的振幅值进行了多次监测,相关参数和振幅值见表2[16]。

表2 2号机组参数及振幅值表Tab.2 Parameters and amplitude values of unit 2

由表2中数据可以得知,更换阻尼轴承后,在相同或相近工况下,可倾瓦阻尼轴承能够显著的降低机组的振动幅值,提高轴承-转子系统的阻尼系数,有效提升系统稳定性。更换可倾瓦阻尼轴承之后,2号机组一直保持在较低的振动幅值,解决了2号机组因气体激振、振动幅值超标引起的连锁停机问题。

3 结论

刚度系数和阻尼系数是影响轴承-转子系统稳定性的重要指标,在传统可倾瓦轴承基础上研发的可倾瓦阻尼轴承,经过多次结构改进、理论计算和实验测试,并最终得以在产品中实际应用,验证了可倾瓦阻尼轴承在调节阻尼系数,降低振动幅值、提高系统稳定性等方面的有效作用。

为了降低转子振动,提高阻尼系数而开发的可倾瓦阻尼轴承,通过在原可倾瓦轴承体上加工弹性阻尼油囊来改变轴承-转子系统的阻尼系数,与传统可倾瓦轴承相比,在相同尺寸下,可获得更高的阻尼系数,并且可直接在机组上替换传统可倾瓦轴承,对降低机组振动,提高机组稳定性具有显著作用。对解决旧机组振动偏高、气体激振等问题具有实际的工程意义,也能为新产品设计提供一定帮助。

[1]孟光.转子动力学研究的回顾与展望[J].振动工程学报,2002,15 (1):1-9.

[2]孟继纲,肖忠会,李云,等.大型离心压缩机组转子稳定性分析设计技术研究[J].风机技术,2015(5):36-41,52.

[3]张直明.计入支点弹性和阻尼时可倾瓦轴承支撑的转子系统的动力稳定性[J].机械工程学报,1983,19(2):9-21.

[4]肖萍,陈彦峰,李启行,等.可倾瓦轴承预负荷对转子稳定性的影响[J].风机技术,2015(3):31-36.

[5]API617.AxialandcentrifugalcompressorsandExpander-compressors for the petroleum chemical and gas industry[S].America:Chemical and Gas Industry Services,2002.

[6]晏砺堂.空燃气轮机振动和减振[M].北京:国防工业出版社,1991 (10):239-196.

[7]张威,李凤玲.述挤压油膜阻尼器发展及应用[J].有色矿冶,2002 (3):48-50.

[8]于天彪,江早,巩亚东,等.挤压油膜阻尼器在深孔加工中的理论分析与实验研究[C].第五届海内外青年设计与制造科学会议,2002.

[9]何小锋,何利鹏.排粉风机振动分析及处理[J].风机技术,2016(2): 94-96.

[10]周明,李其汉,晏砺堂.弹性环式挤压油膜阻尼器实验研究与应用[J].航空动力学报,1998(4):59-63.

[11]张世平,晏砺堂.高效油膜阻尼器的研发与开发[J].航空动力学报,1991(2):180-184.

[12]曹磊,高德平,江和甫.弹性环式挤压油膜阻尼器减振机理初探[J].振动工程学报,2007(6):584-588.

[13]夏南,孟光.对挤压油膜阻尼器轴承和旋转机械转子-挤压油膜阻尼器轴承系统动力特性研究的回顾与展望[J].机械强度, 2002,24(2):216-224.

[14]吴松华,王英卓.汽轮机振动大原因分析及处理[J].风机技术, 2016(3):94-98.

[15]王志强.工业尾气透平膨胀机振动原因的诊断与改进[J].风机技术,2016(5):88-90.

[16]徐浩,孙皓,廖玉龙.工业通风机壳体振动的有限元分析与测试研究[J].风机技术,2016(1):35-40.

Development and Application of a Tilting-pad Damping Bearing

Hai-tao Xin

(Shenyang Blower Works Group Corporation)

In order to improve the stability of a compressor rotor,to reduce the rotor vibration and to avoid shock excitation, a tilting-pad damping bearing based on the basis of tilting pad bearing was developed.A fluid-solid coupling model of the damper was formulated and the tile fulcrum’s stiffness and damping coefficient was calculated to obtain the total stiffness and damping coefficient and to analyze the rotor stability.Finally,the characteristics of tilting-pad damping bearings in a practical application were verified.This paper therefore provides theoretical support and practical experience for the tilting-pad damping bearing design to improve the compressor stability.

tilting-pad damping bearing;rotor stability;application

TH133.3;TK05

1006-8155(2017)02-0071-05

A

10.16492/j.fjjs.2017.02.0013

2016-05-20 辽宁 沈阳 110869