某高空台气源机组匹配计算方法及试验技术研究

2017-05-12庄春龙贾厚林

周 强 张 雷 庄春龙 贾厚林

(1.中国航发涡轮研究院;2.沈阳鼓风机集团股份有限公司)

某高空台气源机组匹配计算方法及试验技术研究

周 强1张 雷2庄春龙1贾厚林1

(1.中国航发涡轮研究院;2.沈阳鼓风机集团股份有限公司)

随着飞机飞行高度和飞行速度不断提高,航空发动机空中工作包线范围不断扩大。某高空台试验能力显露出不足,不能满足新研发航空发动机试验的需求。通过分析,发现其主要制约因素为气源抽气能力不足。为满足新的高空模拟试验需求,如果重新规划扩容气源机组,经费和建设周期都不允许,势必耽误该发动机高空模拟试验的进度。因此从现有气源条件入手,设计新的气源离心压缩机组匹配方案和试验工艺,建立数学建模对新匹配压缩机的性能进行理论验算。在理论计算合格以后,通过模拟试验验证了新试验工艺的效果。

高空台;气源;多级机组串并联技术;航空发动机;离心压缩机;试验;高空模拟试验

0 引言

地面试车台、高空模拟试车台和飞行台构成了航空发动机整机试验的三大主力设备。航空发动机高空模拟试车台(简称高空台)是地面设备中通过建立进排气条件达到模拟发动机在不同高度和速度的飞行条件下的大型复杂设备系统。发动机的发展对高空台的依赖性也越来越强。高空台是航空发动机研制、改进和鉴定试验不可缺少的重要设备和试验手段,在航空发动机整个研制和发展中起着非常重要的作用[1]。

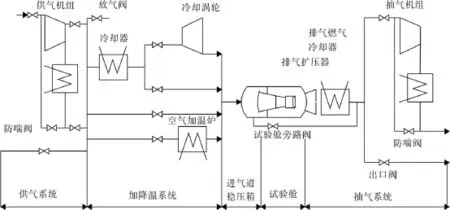

作为高空台重要的组成部分,气源系统一般包括:供气设备及其附属系统、抽气设备及其附属系统、空气干燥及加降温设备。试验时供气系统供出的增压空气进入加降温系统,根据试验性质的不同,进入冷源气路或加温炉对气体流量进行降温或加温调节,满足不同试验的需要[2]。

在出口侧,排气燃气穿过扩压器,使流量均等和压力恢复,然后通过冷却器减轻后续设备部件的热载荷和降低对抽气压气机功率的要求,对于连续式气源抽气设备,一般有引射器引气和抽气机抽气两种方案。对于航空发动机高空模拟试验设备来说,利用抽气机抽气的方案,无论是从建设的投资规模、运行经济性,还是从建设和运行技术难度上讲都优于引射抽气方案[3]。抽气压气机负责将燃气从高空压力恢复到环境压力。只有形成了低空环境压力,排气扩压器的恢复才能在无排气燃气压气机的情况下给出足够的压力升高。所要求的相应于飞行高度的试验舱压力通过调节出口阀门进行调节[4],高空台组成见图1。

图1 高空台组成系统Fig.1 ASTF system

2 某高空台气源现状分析

中国航发涡轮研究院自行设计和建成了国内首座某小型涡轴、涡桨航空发动机高空模拟试车台。主要定位为小型涡轴,涡桨发动机的高空模拟试验,试验主要内容包括:高空模拟鉴定试验、高空性能试验、功率变换试验、功能试验、进气畸变试验、启动和再启动试验,以及高空风车旋转试验等[5]。

2.1 某高空台气源情况

某高空台气源系统主要包括A气源厂房和B气源厂房。其中A厂房厂房内布置有10台离心式压缩机组,均为上世纪六、七十年代仿制前苏联压缩机型号的产品[6]。B厂房有3台离心式压缩机组,均为2005年气源扩容建设新购的压缩机组,在建设周期中调试工作一度中断,当前还未全部投入试验运行。

2.1.1 A气源厂房

厂房内布置有K350和K50两种型号离心式压缩机组。其中1#,3#,5#,7#,9#,10#六台机组型号为K350,主要工况作为一级供、抽气机组使用,同时作为二级串联供气的第一级增压机组与K50机组串联。2#,4#,6#,8#四台机组型号为K50,主要工况是与K350机组串联供气,作为K350的第二级增压供气机组使用。

压缩机属于超龄服役,机组性能严重衰减,其中K50机组运转状态更差。

2.1.2 B气源厂房

B气源厂房是气源扩容项目,主要扩充了低压(0.7MPa)和中压(2.5MPa)的供气能力,新增了高压(5.0MPa)供气能力。布置有H1253(11#机组),H1254(12#机组)、H1255(13#机组)共3台离心式压缩机组。其中H1253机组有两种工况,第一种工况作为大气进气供气机组,第二种工况作为一级抽气机组。H1254机组作为二级、三级串联供气的第二级增压机组。H1255机组作为第三级串联供气的第三级增压机组。

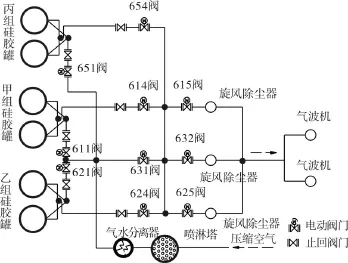

2.1.3 C干燥降温系统

C干燥降温系统,主要为压缩空气干燥降温。主要由喷淋塔、气水分离器、3组硅胶干燥罐、3个旋风除尘器和2台气波机组成。通过流量最大为14kg/s,耐压能力为2.5MPa(A),降温后空气温度能下降到-60℃。其原理图见图2。

图2 C干燥降温系统示意图Fig.2 Drying and cooling system

2.1.4 某高空台气源能力

A气源厂房,B气源厂房,C干燥降温系统通过空气管网系统与高空舱和零部件试验器连接,工艺原理见图3。

图3 某高空台气源系统工艺原理图Fig.3 Process diagram of ASTF gas source

某高空台气源系统具备低、中、高压供气能力和一定的空气干燥降温能力,同时具备一级抽气能力,最低抽气压力为15kPa。但在以前的试验中一级抽气只进行过4×K350(1 468m3/min)的状态,没有超过5台机组同时运转。

2.2 某试验发动机需求情况

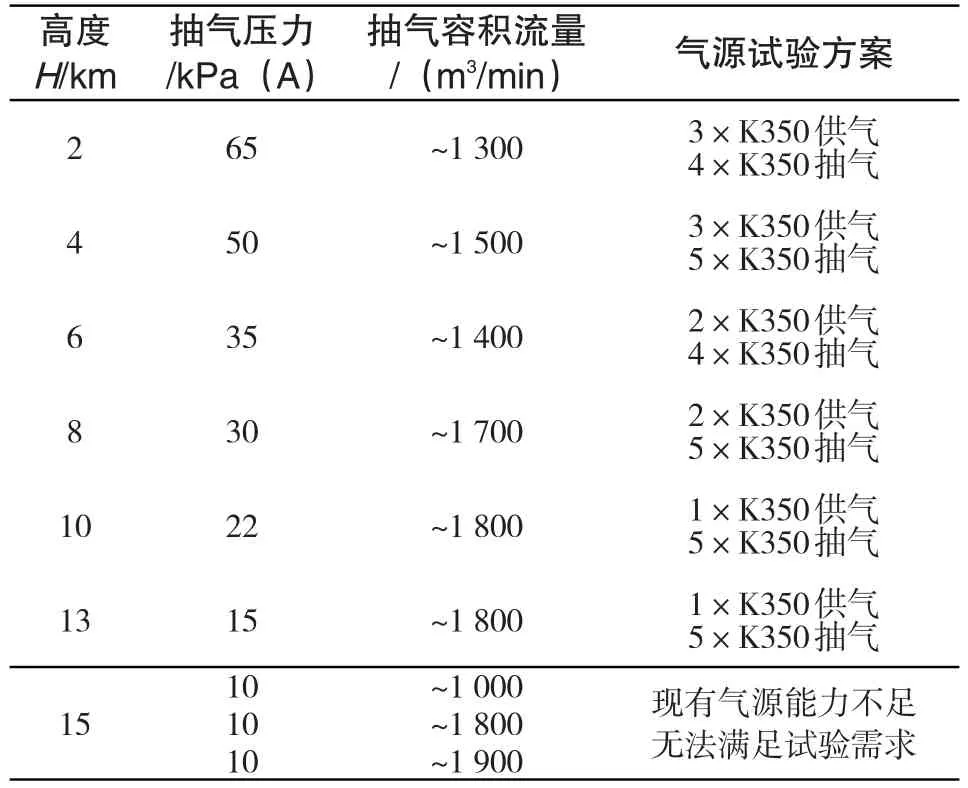

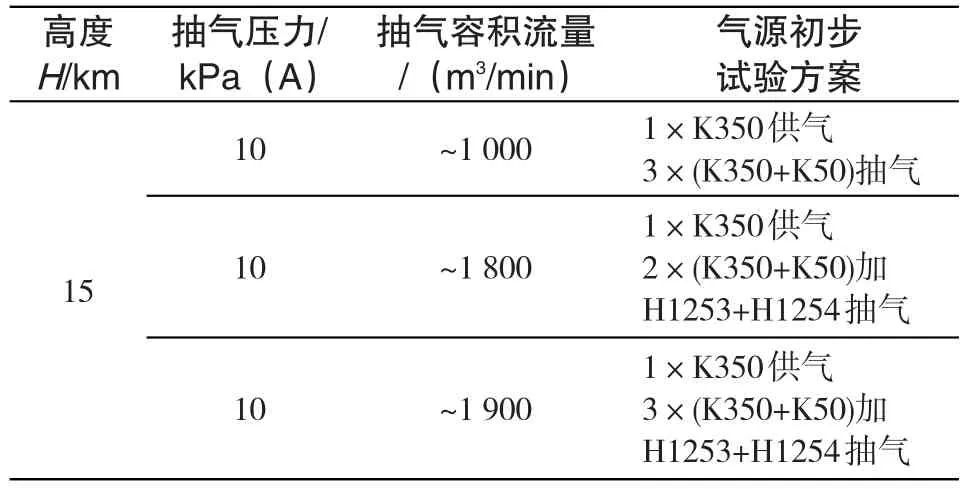

某型涡扇航空发动机要进行0~15km的高空模拟试验,根据其高空模拟各试验点的技术参数,筛选出各试验高度的大流量状态点,按照这些状态点的要求进行气源机组的压力和流量匹配,初步制定了气源系统供抽气试验方案,见表1。

表1 某型发动机高空模拟试验对气源机组的需求Tab.1 The demand of ASTF gas source for a areoengine experiment

从表1中看出,在高空模拟试验15km以下的试验点,气源系统基本能够满足试验要求。但高空模拟试验在15km的试验点,需要建立10kPa的真空度和1900m3/min的流量,均超出了气源抽气的极限范围15kPa以及以往的最大抽气状态。因此现有气源条件无法满足该型发动机试验15km需求,而如果此时规划建设新气源将面临两方面的问题:

一方面是建设周期长。气源的建设从方案设计、项目报批、设备选型、工程招投标、厂房土建、设备到货安装及调试到投入使用通常需要数年的时间,面对紧迫的试验任务,没有时间搞气源建设。

另一方面是高昂的建设费用。建设新气源需要购置新的压缩机组,根据最近几年我院采购大型国产压缩机组的合同记录,流量为数百Nm3/min的单台机组采购费通常在数百万元以上,加上相应的土建,管网阀门等配套设施,要完成某型发动机需求能力建设,费用通常需要数千万元。

因此,通过建设新气源的方案无法解决目前的问题,试验工作无法开展,试验任务将面临被搁置的窘境,只能在现有气源的基础上着手。

3 试验方案

3.1 初步试验方案及分析

某型发动机高空模拟试验对气源系统的要求高。从表2发现试验主要困难在15km高空试验点,一级抽气无法达到该试验高度,超出气源原设计能力。必须进行二级抽气,现有机组选择K50和H1254机组作为第二级抽气机组,满足15km高度10kPa的真空度要求。再考虑流量的调节裕度,在15km试验点的试验方案见表2。

表2 某型发动机15km高空模拟试验初步试验方案Tab.2 Preliminary experiment scheme of 15km simulation experiment for a aero-engine

其中最大状态需要6台套K350+K50机组(H1253+ H1254相当3台套K350+K50的流量)二级串联抽气。但由于K50机组作为第二级串联抽气机组使用是非原设计工况,且K50机组状态差,每次运行以后需要组织人员进行检修,无法保证长期连续运转。

而且H1254机组气缸和轴承座是整体形式,两容腔之间有气封和油封隔绝,机组处于抽气状态时低压端气缸内部为真空环境,由于真空吸力的作用滑油会穿过油封、气封被吸入气缸中,叶轮对带有滑油的气体做功产生高温高压,在这种情形下运行是十分危险的[7]。当时滑油泄漏问题还未得到解决,因此使用K50和H1254机组作为二级抽气机组的方案不可行的。

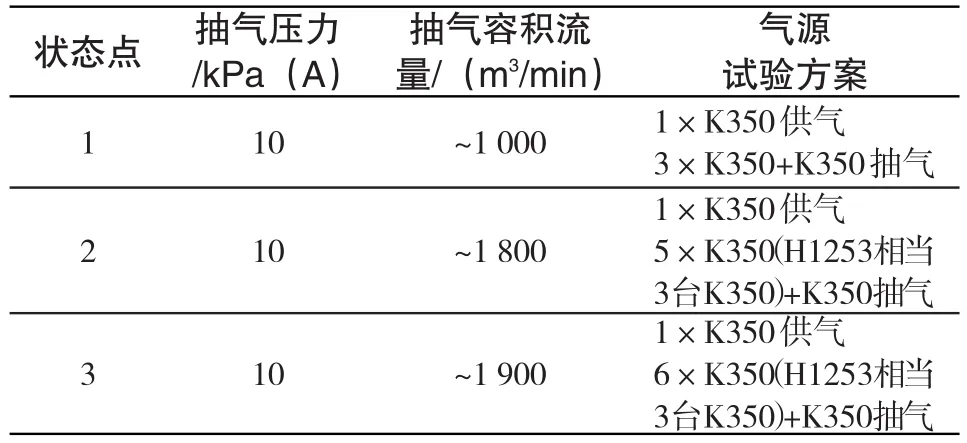

3.2 新试验方案及试验工艺

单级机组压比无法达到10kPa(A)真空度的要求,需要进行二级串联抽气,因此,只能选择K350机组作为第二级抽气机组。采用K350机组作为第二级抽气机组,K350机组比K50机组流量大,一台机组流量相当于7台K50机组,能够大量减少第二级机组的数量,释放目前K50机组状态差,H1254机组无法作为二级抽气机组使用的困境。因此,围绕以使用K350机组作为第二级串联机组为思路,制定新的试验方案。

针对某型发动机15km试验点对气源系统需求,试验方案中对抽气流量的需求在1000m3/min至1900m3/min之间变化,K350机组的流量按照工况点流量367m3/min计算,考虑流量调整裕度,第一级抽气机组的数量状态点1需要3台,状态点2需要5台,状态点3需要6台。由于K350机组的工作压比范围为3~7.5,抽气总管流量经第一级机组压缩(除以第一级机组工作压比)后只需要一台第二级抽气机组,试验方案见表3。

表3 某型发动机15km高空模拟试验方案Tab.3 Simulation test scheme of 15km simulation experiment for a aero-engine

对于15km高度的试验点提出以K350机组作为第二级抽气机组形成n×K350+K350的试验方案是以前没有开展过的,机组之间的匹配性能还需要进行理论计算和试验验证。

4 流量匹配理论计算分析

影响两级机组能否顺利串联并网的主要因素是两级机组之间的流量匹配性,只有在两级机组流量相匹配的条件下才能并网运行。试验开展前先要对该方案使用的两级机组之间的流量是否匹配进行理论计算。

4.1 机组流量匹配性理论计算方法

离心式压缩机组的流量是一个动态变化的过程,是随着出口压力的升高逐步减小的,遵循机组自身的特性曲线。因此,计算两级机组之间的匹配性主要工作是利用第一、二级机组的特性曲线达到动态流量质量守恒的验证过程。

理论计算方法是根据试验发动机试验点的需求,先确定第一级、二级抽气机组的台数,再根据机组性能曲线,由机组压比π和进口容积流量Q的关系创建第一、二级机组的数学模型,根据流量质量守恒,代入一级机组压比π1,计算二级机组的的压比π2,π2是实根,且在正常工作压比范围内则两级机组能够匹配。反之则在该状态下两级机组无法匹配。

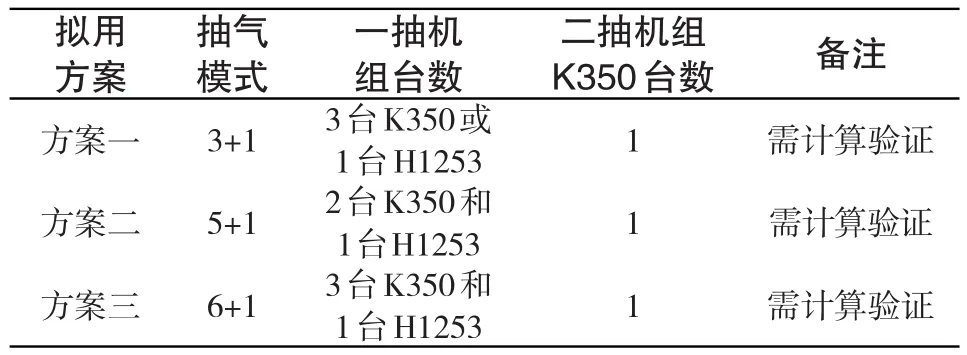

4.2 需计算的匹配方案

由15km试验点3种试验方案需要进行计算验证,如表4。

表4 进行理论计算的串联抽气方案Tab.4 Three series pumping methods with theoretical calculation

4.3 机组性能曲线的数学模型

根据离心压缩机厂家提供的机组性能曲线,以机组压比为x轴,流量为y轴,将对应的压比与流量数据输入一个数据矩阵中,自动生成曲线,再选择相似的数学模型,建立一个自定义拟合函数生成函数曲线,检查是否与性能曲线重合。

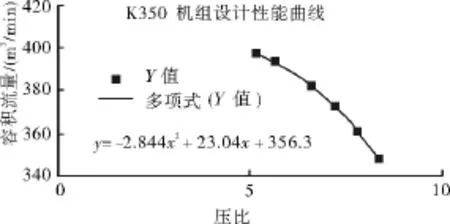

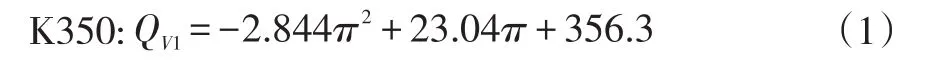

4.3.1 K350机组性能曲线及数学模型

K350机组设计性能曲线见图4。

图4 K350机组设计性能曲线图Fig.4 K350 Unit design performance curve

拟合的机组流量与流量函数公式为:

二级机组反函数:

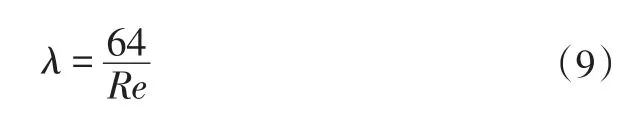

4.3.2 H1253机组性能曲线及数学模型

由于该机组在调试过程中发现实际性能与设计性能有较大差异,厂家提供的预期性能曲线不能使用,在机组调试过程中重新对该机组的部分性能进行测试后[8],在原设计性能曲线的基础上进行修正,性能曲线见图5。

图5 H1253机组设计性能曲线修正图Fig.5 H1253 Unit design performance curve

使用二次方程模型拟合后与原性能曲线重合度不好,使用三次方程模型拟合后与原性能曲线重合的较好,因此拟合的机组流量与压比关系式为:

式中,QV1为K350机组体积流量;π为一抽机组压比;QV2为H1253机组体积流量。

4.4 气动理论

因为气流在机组增压的过程状态是不断在变化,过程计算需要不同的气体状态参数,因此要运用到以下公式。

4.4.1 状态方程

对于理想气体的状态变化遵循着下面的规律,即理想气体的状态方程。

式中,p为气体的绝对压力,Pa;ν为气体的比体积,m3/kg;Rg为气体常数,对于空气Rg=287.06J/(kg·K);T为气体的绝对温度,K。

4.4.2 连续性方程

流量平衡是指机组在串并联运行时各级抽气机组进口总质量流量之间的平衡关系,流体进口截面面积A1,流速为V1,密度为ρ1,出口截面面积A2,流速为V2,密度为ρ2,则单位时间内流入1-1截面和流出2-2截面的质量分别为ρ1V1A1和ρ2V2A2;而侧表面无流体流进或流出。因此单位时间内流入,流出控制体的质量相等,即[9]

式中,Qm为质量流量,kg/s;ρ为气体密度,kg/m3;V为介质流速,m/s;A为流通截面积,㎡;C为常系数。

忽略管网和机组的漏气量,且在二抽管道不补气的情况下,通过第一级抽气机组的空气质量流量Qm1与通过第二级抽气机组的空气质量流量Qm2相等,即有如下关系:

4.5 管道压力损失计算

在计算中管道压力损失对气流的流量影响较大,压力损失相关的计算为已知管路布局、几何尺寸和通过的流量,求流动损失,即确定管路系统的压力降。只有这点上管网的气体消耗量与压缩机的流量互相适应。压缩机在特性线那点工作完全决定于管网的特性。而已经建成的管网,其特性的改变主要是通过改变阀门的开度,即取决于阀门的特性线[10]。管道中介质流动造成的管道总阻力损失考虑直管段的摩擦阻力损失、管道组成件的局部阻力损失及管内介质上升导致的静压损失三部分[11]。

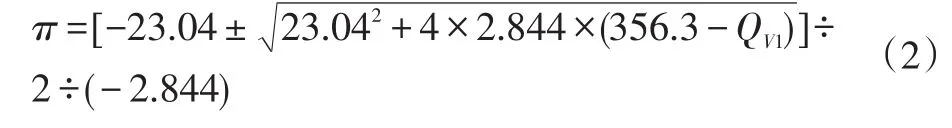

4.5.1 沿程压力损失计算

直管段的压力损失是由于内摩擦而引起的,其计算公式如下:

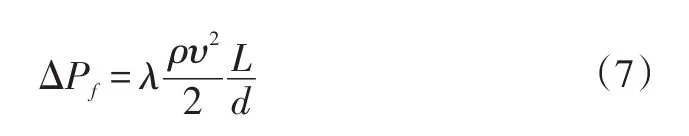

式中,ΔPf为直管段沿程压力损失,Pa;λ为摩擦系数;υ为介质流速,m/s;L为直管长度,m;d为管内径,m。摩擦系数λ取决于雷诺数Re,Re的计算公式如下[9]:

式中,μ为介质的粘度,Pa·s;ρ为介质的密度,kg/m3;其他符号意义同前。

当介质在管内呈层流状态,即Re≤2 320时,摩擦损失系数与管内壁表面性质无关,其摩擦系数计算公式如下:

当105<Re<3×106时,摩擦系数计算公式如下:

介质在管内呈湍流状态时,摩擦系数与管内壁表面性质有关。对不光滑管内壁(如钢管、铸铁管),其摩擦系数λ取决于雷诺数Re和管壁特性K/d,其中λ可从相关表中查得。

4.5.2 局部压力损失计算

局部压力损失是指介质通过管件、阀门、流量计等时,由于受到阻碍而产生的阻力损失。其计算公式如下:

式中,ΔPζ为局部压力损失,Pa;∑ζ为局部阻力系数之和;本次计算采用当量长度法计算,设当量长度Ld=ζ,其中Ld=(10%~15%L),本次计算取12%。其他符号意义相同。

4.5.3 上升管段静压压力损失计算

上升管段静压压力损失ΔPH计算公式如下:

式中,H2为管道终端标高,m;H1为管道始端标高,m;ρ为管道介质密度,kg/m3;g为重力加速度,g=9.81m/s2;

4.5.4 管道总压力损失

管道中总的压力损失ΔP为沿程压力损失ΔPf、局部压力损失ΔPζ与上升管段静压压力损失ΔPH三者之和。即有:

4.6 计算结果

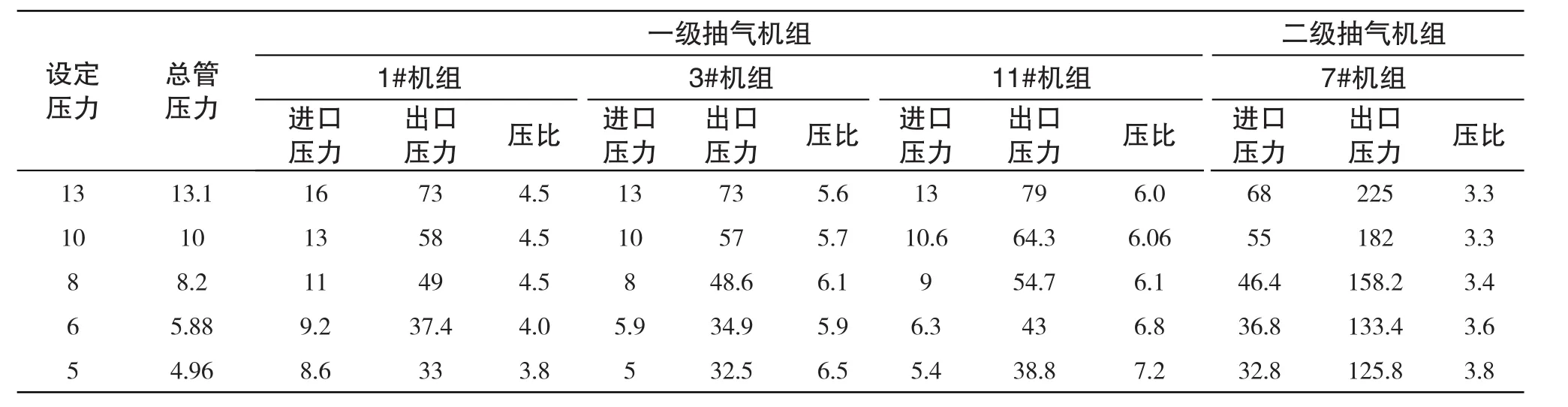

计算结果以5+1二级串联试验为例进行说明,见表5。

表5 5+1理论计算数据Tab.5 5+1 Theoretical calculation data kPa(A)

5+1串联时由于一抽机组数量的增加,一抽机组流量增大,一级抽气机组压比上升为5.6左右,但该工况下,工况点沿性能曲线向左侧转移,若工况点移到性能曲线左下部的某一流量时,流量、压力有激烈的脉动,并引起整个系统振动,引起喘振[13]。因此一级机组的出口压力得到提升,相应机组的极限抽气范围得到拓宽,极限抽气能力达到5kPa(A),在操作中避免机组进入喘振区域。

5 模拟调试情况及数据分析

为验证以K350机组作为第二级抽气机组方案的可行性,同时检验理论计算的结果,在各系统改造建设完成后第二年3月通过了5+1二级串并联抽气和单台机组供气的联合调试试验。

5.1 调试数据

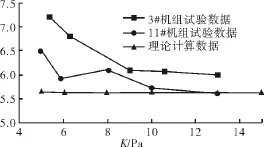

图6 第一级机组试验数据与理论计算数据比较Fig.6 Comparison of experimental data and theoretical calculation data of the first stage unit

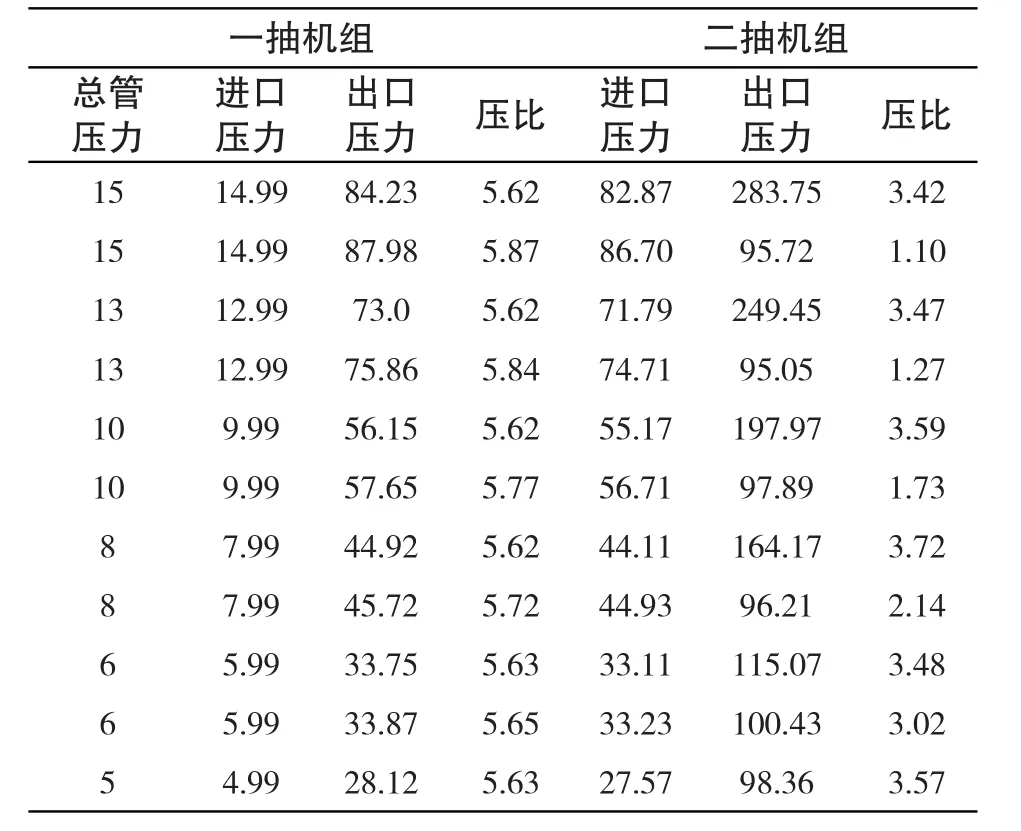

项目人员进行了5+1二级串并联抽气和单台机组供气的联合调试试验(图6)。借鉴压缩机组处于供气状态下的并网方法[14],抽气调试数据见表6。调试中逐步降低抽气总管压力,最后将机组压力降低到5kPa(A),此时第一级11#机组压比最高上升到了7.2,靠近机组防喘振压比7.5,因此为降低试验风险没有继续降低抽气总管压力。更换了第一级抽气机组又进行了5+1二级串并联抽气调试,试验数据见表7。

表6 3月25日5+1二级机组串并联调试数据Tab.6 Experiment data of 5+1 the second stage units kPa(A)

表7 更换一级抽气机组后5+1二级机组串并联调试数据Tab.7 Experiment data of 5+1 the second stage units kPa(A)

表6调试数据中1#机组异常,可能为测试问题,不能作为分析数据。3#机组与11#机组的进口压力相近,而压比存在较大的差异。则是因为两台机组本身型号不同,机组的管网特性差异,因此机组的出口压力不同,压比不同。

随着抽气总管的压力越抽越低,为保证第二级机组出口压力高于大气压,通过调节第二级机组放空阀,保持机组出口压力大于大气压,因此通过调节077阀提升第二级机组压比,随着机组压比的升高,第二级机组的进口流量相应减小,因此第一级机组的出口压力提升。

5.2 数据分析

a)第一级抽气机组实际数据与理论计算数据对比,见图6。在压力较高区域13~10kPa(A)试验数据与理论计算数据保持一致,随着进口压力的减小试验数据与理论计算数据出现较大偏差,理论计算中没有考虑气体泄漏量的影响,可能是随着总管压力的降低,机组出口压力逐步减小,机组出口放空阀门内外压差增大,大气压泄漏至机组出口造成。

b)机组5+1搭配运行的安全合理性

从第一级抽气机组的压比分析,在满足某高空模拟试验的15km高度抽气压力10kPa(A)时,11#机组压比较高,也只有6.06。考虑高空舱抽气总管到某高空台气源系统机组的压力损失,当总管压力在8kPa(A)时,第一级抽气机组压比维持在6左右,与喘振压比7.5还有一定距离。因此在满足抽气流量要求的情况下,5+1机组搭配运行较为合理,能够稳定运行。

c)机组运行的极限工况,安全裕度

考虑高空模拟试验中可能出现的一些紧急情况,造成抽气总管的压力波动,对机组的安全运行产生影响。在满足试验的使用条件后继续缓慢调节922阀,降低总管压力。当总管压力在6kP(A)时机组运行平稳,没有出现喘振现象。只是当总管压力降为5kPa(A)后,11#机组压比较高为7.2,靠近机组防喘振压比。所以机组在满足试验压力10kPa(A)的条件,具有充足的安全裕度。

6 建设方案和试验技术优点

此次气源系统的建设方案和试验技术的主要的优点体现在以下几方面:

6.1 首次在多级机组串并联试验中使用不同型号的机组

本次试验在第一级抽气机组使用了K350和H1253两种不同型号的机组并联与1台K350机组串联抽气,这在国内高空台多级机组串并联试验中尚属首次。其理论计算通过模拟试验验证,计算方法正确,计算结果准确有效。

在机组并网过程中,优化并网程序克服了机组型号差异,管网特性差异引起的困难,最终顺利完成机组并网的操作。该试验方案设计思路和操作方法具有重要的参考价值。

6.2 节省大量的建设经费

建设经费统计明细见表8,共计使用81.7万元,相比于重新购置压缩机组,建设气源厂房需要花费数千万的资金是微乎其微,但该方案同样顺利完成了高空试验,取得了相同的效果。

表8 经费统计Tab.8 Cost statistics

6.3 某高空台气源试验能力得到提升

气源系统在没有添加设备的前提下,系统的抽气能力得到大幅提升,能够满足15km高度的高空模拟试验。

本次气源系统试验技术研究使中国航发涡轮院某高空台试验能力得到极大的提高。为将来其它号型发动机15km以上高空台模拟的性能试验奠定了基础。在方案的设计和实施中首次使用不同型号的大型压缩机组作为串联第一级机组,拓宽了高空台气源运行的思路,突破了高空台气源运行的固有模式,为将来更多形式的多级串并联抽气运行提供了原始的设计模型和借鉴。

[1]杜鹤龄.航空发动机高空模拟[M].北京:国防工业出版社,2002.

[2]蒋明夫,银登德,嵇琛.高空台空气降温工艺技术研究[C].中国燃气涡轮研究院科技论文选集,2005:274-281.

[3]郭昕,刘志友,嵇琛.抽气机抽气与引射器引气建立发动机喷口环境条件的经济分析[J].燃气涡轮试验与研究,2001(4):33-36.

[4]W.Braig.斯图加特高空试车台的发动机瞬态试验[C].航空发动机试验技术文集,2008.

[5]王月贵,钟华贵,屈成泽.某高空台高空模拟试验调试[J].燃气涡轮试验与研究,2005(3):48-51,58.

[6]王学军,葛丽玲,谭佳健.我国离心压缩机的发展历程及未来技术发展方向[J].风机技术,2015(3):65-77.

[7]吴志强.氨压缩机干气密封泄漏气压差高原因分析及对策[J].风机技术,2016(1):85-89.

[8]江杨.通风机性能测试标准AMCA 210-07与GB/T1236-2000及ISO 5801:2007对比初探[J].风机技术,2016(6):70-76.

[9]王福利.压缩机组[M].北京:中国石化出版社,2011.

[10]续魁昌,王洪强,盖京方.风机手册[M].北京:机械工业出版社,2010.

[11]动力管道设计手册编写组.动力管道设计手册[M].北京:机械工业出版出版社,2011.

[12]张也影.流体力学[M].北京:高等教育出版社,2005.

[13]吴玉林,陈庆光,刘树红.通风机和压缩机[M].北京:清华大学出版社,2005.

Study on Matching Calculation Method and Experimental Technology of Compressor Gas Source for ASTF

Qiang Zhou1Lei Zhang2Chun-long Zhuang1Hou-lin Jia1

(1.China Gas Turbine Establishment;2.Shenyang Blower Works Group Corporation)

As flight altitude and speed improving,the flight envelope has enlarged.The original ASTF with small exhaust capacity can’t reach the experimental technical requirements of new aero-engine.It is impossible to extend the new unit as gas source because of the high cost and long construction period.A new experimental technology of matching centrifugal compressor as gas source on the basis of the original unit was designed.The mathematical modeling of the new matching units was built which checking calculate the performance of new mathing compressors.The theoretic calculation and simulation test data were verified the new matching technology.

ASTF,gas source,multiple unit series parallel connection technology,aero-engine,centrifugal compressor,experiment,altitude simulation test

TH452;TK05

1006-8155(2017)02-0048-08

A

10.16492/j.fjjs.2017.02.0009

2017-01-06 四川 绵阳 621700