天然气压缩机干气密封的设计研究与应用

2017-05-12韩亮

韩亮

(沈阳鼓风机集团股份有限公司)

天然气压缩机干气密封的设计研究与应用

韩亮

(沈阳鼓风机集团股份有限公司)

根据天然气长输管线压缩机的结构特点和运行环境,对压缩机干气密封及其控制系统盘站的国产化技术路线进行了分析,并提出比较符合工程实际情况的技术方案。技术方案包括干气密封本体方案设计分析、密封关键零部件的应力应变分析及结构优化、适应管线压缩机频繁启停工况的干气密封可靠性研究、干气密封动静环材料的选择、控制系统中一体式过滤器设计、电加热器设计、增压装置设计、避开爆炸极限设计、控制一级泄漏气压力设计等。

干气密封;管线压缩机;天然气;控制系统;天然气压缩机;离心压缩机

0 引言

由于长输管线压缩机输送和增压的气体介质为易燃易爆的天然气,其危险性非常大,且现场条件十分恶劣,无氮气源,常规的干气密封结构及控制系统无法满足正常运行及使用[1],本文介绍了一种成功在国产长输管线压缩机组上应用的新型干气密封技术方案。密封本体选用串联式的高压干气密封结构,采用弹簧加载聚合物密封圈作为辅助密封圈[2]。

以压缩机出口气作为一级密封气源,隔离气采用仪表风,后置隔离密封选用安全性更高的迷宫密封结构。

在控制系统盘站的设计中,选用高安全、操作方便快捷的双联式集成过滤器组,主密封气温度控制采用间接加热的电加热方式,增压系统采用国产往复式防爆电驱天然气增压机整个干气密封控制系统盘站采用整体保温处理[3]。这种新型干气密封技术方案对比常规技术方案具有一定的优势,值得推广应用。

1 干气密封的工作参数及技术难点

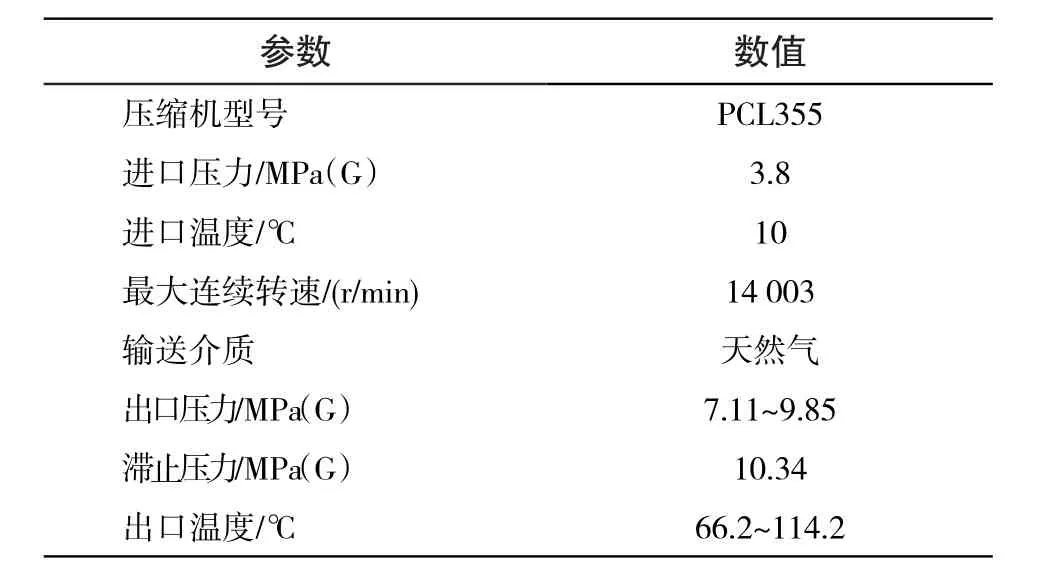

2.1 压缩机操作条件(见表1)

表1 压缩机操作条件表Tab.1 Compressor operating conditions

2.2 性能要求

干气密封保证正常运行,且干气密封控制系统按操作规程要求运行的前提下,整套密封无故障连续运行时间为5年。同时,干气密封能够满足在盘车转速下安全运行,并能够适应频繁启停的工况。

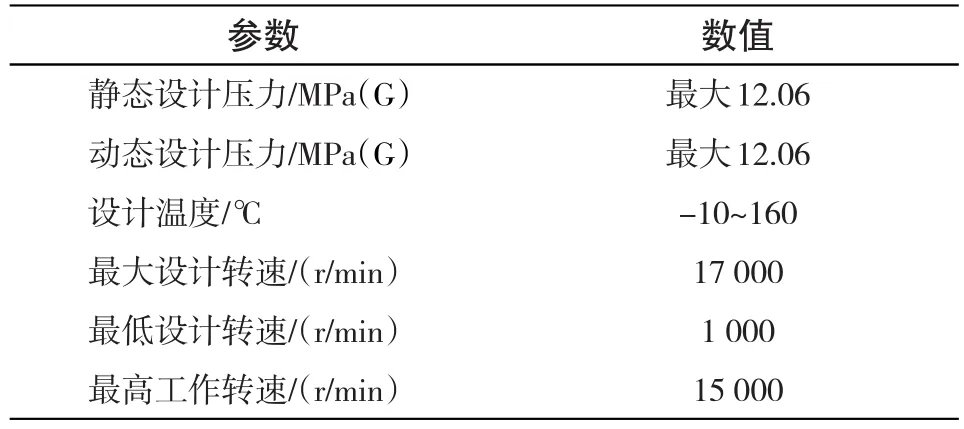

2.3 干气密封设计参数(见表2)

表2 干气密封设计参数表Tab.2 Design parameters of dry gas seal

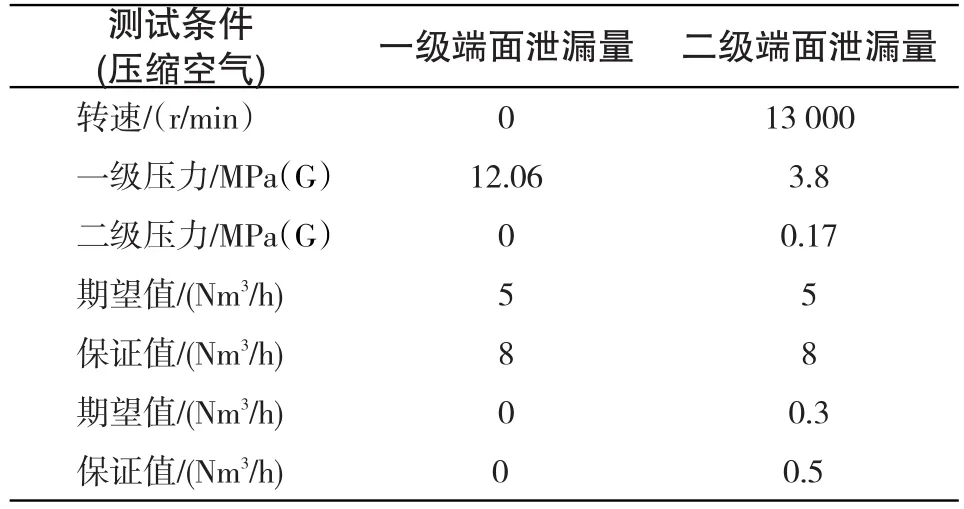

2.4 密封性能指标(见表3)

表3 密封性能指标Tab.3 Sealing performance index

2.5 干气密封的技术难点

2.5.1 干气密封工作气体组分复杂多变

管线压缩机干气密封的工作气体为天然气,气体组分较复杂,可能含杂质、颗粒及液相的组分较多,并随着气源和季节的变化而变化,这就要求密封的控制系统能够对密封气体做充分的预处理,包括除液、除尘、加热及增压等手段[4]。

2.5.2 干气密封适用的压力范围广

干气密封的工作压力与压缩机的运行条件密切相关,在机组整个检修周期内会出现试车、开停车、循环及正常工作(含多种工况)等多种压力条件。故设计上要求密封的适用压力范围宽,在各种压力的波动变化下均能稳定地工作[5]。

2.5.3 二级密封的泄漏量小

由于现场没有氮气气源,干气密封没有二级密封气的注入。故二级密封直接工作在经一级密封端面泄漏而来的工艺气(天然气)条件下,即有微量的工艺气经二级密封端面外泄进入二级泄漏气排放通道。所以二级泄漏气中是工艺气与空气的混合气体,这样势必存在着安全隐患。设计上需严格控制二级密封的端面泄漏量,同时加大隔离气(空气)的注入量,使二级泄漏气避开爆炸极限。

2.5.4 干气密封端面流体动压槽的优化设计

该管线压缩机干气密封同时具有高转速、高压两项高参数使用条件,目前国内对此类密封的研发较少。在高转速及高压下的干气密封动压槽可能会带来较大的泄漏量,而从安全角度考虑需要严格控制天然气泄漏。所以设计上既要考虑运行的稳定性和可靠性,也要考虑安全性[6]。

2.5.5 适应管线压缩机频繁启停工况

管线压缩机相比石化炼油装置的离心压缩机具有一个显著的不同点,就是频繁启停。机组在检修周期内频繁启停次数较多。干气密封在连续运行条件下具有最理想的使用寿命,而频繁启停对密封端面存在一定程度的损伤。项目组针对该特点,在动压槽设计上应考虑足够的流体静压效应,使其具有较低的开启转速。

2.5.6 密封关键零部件的应力应变分析及结构优化

对高速高压下密封关键零部件(动环、静环、推环等)在介质压力以及离心力、热载荷综合作用下应力及应变进行分析,指导密封的零件设计。

2.5.7 高PV值干气密封动静环材料的选择

在高速及高压的情况下,对动静环的要求区别于普通的中低压场合。选择适合的摩擦副组对是成败的关键因素之一。项目组具有大量的高参数密封摩擦副材质应用经验,结合该机组特点,确定了最适宜的摩擦副材质[7]。

3 干气密封本体设计

3.1 方案设计

3.1.1 结构选型

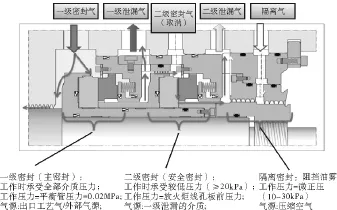

离心压缩机转速、压力高,连续运转,工艺介质气体易燃易爆,危险性大。这就要求压缩机轴封可靠性好,密封泄漏小,寿命长,由于现场无连续氮气条件,因此干气密封本体结构优先选择串联式干气密封结构(见图1),可达到满意、可靠的使用效果。串联式干气密封为干气密封中安全性、可靠性较高的一种结构。可保证仅有微量工艺介质泄漏至大气中,同时也可保证外部仪表风不会进入工艺介质中。

图1 串联式干气密封结构图Fig.1 Tandem dry gas seal structure

该密封由串联式干气密封和后置的梳齿密封组合而成。串联式干气密封相当于前后串联布置的两组单端面干气密封。第一级干气密封为主密封,基本上承受全部的压差,以从机组出口端引出的工艺气体经过滤、调压后作为其工作气体。第二级干气密封为辅助安全密封,通常在很低的压差下工作。通过一级密封端面泄漏出少量的工艺气体,大部分通过火炬进行安全排放,只有极少部分通过二级密封泄漏出并引至室外高点安全排放[8]。一级密封如失效,二级密封即可迅速做出反应起到密封作用,可避免一级密封失效时工艺气的大量外泄。该密封为整体集装式结构,运输、安装及拆卸时均为整体进行。

3.1.2 干气密封端面流体动压槽的优化设计

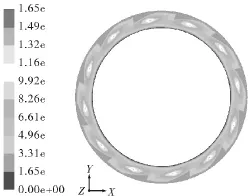

干气密封工作参数高且频繁启停,动压槽设计上需针对此特点做特殊的考虑[9]。对动、静环端面流场进行数值计算,采用专业数值分析软件,主要考核端面压力分布、开启力、泄漏量及刚漏比的大小及变化趋势,以刚漏比作为设计主要依据,通过多组数据的对比分析,对端面槽型参数进行优化,槽型优先选择了气膜刚度更好且流体静压效应更强的单向螺旋槽。同时考虑到一级、二级密封端面工作状态的差异,经过分析计算,两级密封动环的端面上加工有均布的不同参数的流体动压螺旋槽,特殊设计的槽型结构在使用条件下运转时所产生的流体动压效应,使动、静环间形成具有一层极高刚度的气膜,由气膜作用力形成的开启力与由弹簧和介质作用形成的闭合力达到平衡,使密封面分开3~5μm,在非接触状态下实现密封。槽型计算云图见图2,流体动压槽加工实物见图3。

图2 槽型计算云图Fig.2 Seal groove cavity

图3 流体动压槽加工实物图Fig.3 Fluid dynamic pressure groove processing object

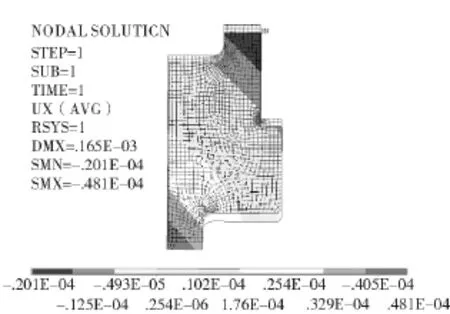

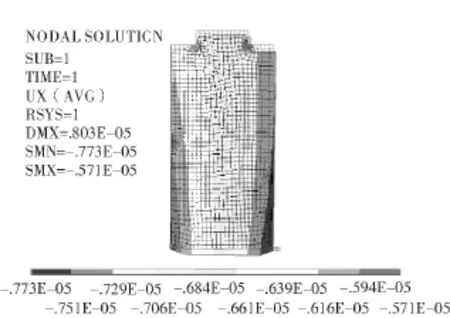

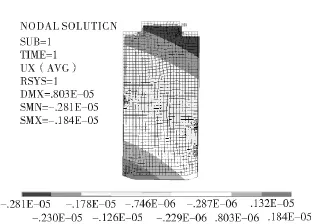

3.2 密封关键零部件的应力应变分析及结构优化

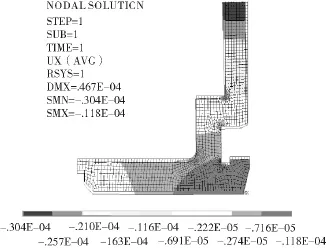

因密封工作压力转速较高,关键零部件(动环、静环、推环等)在介质压力以及离心力、热载荷综合作用下将产生较大的应力及应变,影响密封的运行。需对其进行科学的计算分析,判断零件应力的大小、分布状况对环体形状的影响情况和程度,并根据相关结果确定零件的尺寸[10]。静环径向变形见图4,静环轴向变形见图5,动环径向变形见图6,动环轴向变形见图7,推环径向变形见图8,推环轴向变形见图9。

图4 静环径向变形图Fig.4 Radial deformation of static ring

图5 静环轴向变形图Fig.5 Axial deformation of static ring

图6 动环径向变形图Fig.6 Radial deformation of rotating ring

图7 动环轴向变形图Fig.7 Axial deformation of rotating ring

图8 推环径向变形图Fig.8 Radial deformation of throw-out collar

图9 推环轴向变形图Fig.9 Axial deformation of throw-out collar

3.3 适应管线压缩机频繁启停工况的干气密封可靠性研究

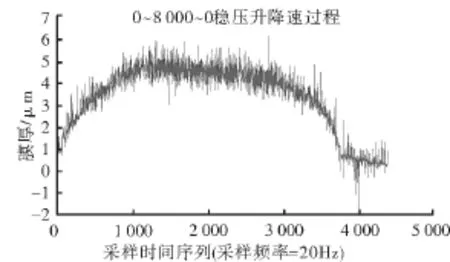

用于天然气长输管线压气站的管线压缩机,启停次数多是不可避免的,所以其配套的干气密封必须适应此种特殊工况。比较典型的是西气东输项目管线压缩机在使用周期内(25 000小时),密封全压启停次数可能会达到300次以上。针对该特殊要求,项目组认为设计的关键点应在密封最低的开启转速上,在满足正常工作参数、泄漏量和可靠性的前提下,密封应具有尽量低的开启速度。即在全压开车时,干气密封的动静环已处于基本脱离的状态[11]。这样在反复启停过程中,端面具有最小的接触应力和最低的磨损程度。项目组经研究,确定将干气密封在静态、动态的端面气膜状态测量作为关键,通过对气膜厚度的变化,判定密封端面是否处于脱离的状态,使密封具有足够的流体静压效应而不依赖于动环的转速。图10为测量后经过数据分析处理,得到的密封静止升压过程的膜厚状态图。

图11为测量后经过数据分析处理得到的密封恒压升速降速全程膜厚状态图。

图10 密封静止升压过程的膜厚状态图Fig.10 The thickness of the film in the process of static pressure increasing

图11 密封恒压升速降速全程膜厚状态图Fig.11 The thickness of film in the process of increasing and decreasing the rotating speed with constant pressure

根据气膜厚度测量数据和运行结果分析,可以得出在密封静止情况下,端面随压力升高有一定程度地开启。当压力越大,膜厚变化程度越低,最终在1.5MPa以上,膜厚不再有明显变化,稳定在3μm左右。而在运转状态下,项目组认为气膜在3μm厚度时可以视作端面为脱离状态。综合分析,密封在1.5MPa以上,也即在全压下启停应为端面脱离状态。最终,项目组通过对该密封连续300次启停试验,获得良好的效果,验证了该测试结果的正确。

3.4 干气密封动静环材料的选择

干气密封虽然在工作时端面为非接触,但在开停车时仍会有短暂的接触而产生轻微的磨损,这就要求配对材料组对性能和耐磨性能好。在此前提下,选用强度高、导热性好、弹性模量高的材料。针对该密封高速、高压的工作条件,本方案采用特殊配方液相烧结碳化硅作为动环材料,进口高强度特种浸渍金属石墨作为静环材料。这两种材料具有很高的抗弯强度、弹性模量、热导率及硬度,较低的线膨胀系数,可保证机械变形和热变形极小。石墨静环特殊的配方和浸渍工艺可使动、静环之间摩擦系数大大降低,自润滑性明显提高,明显减少了启动力矩[12]。

高压的辅助密封圈设计也是相对于普通密封不同的地方。普通橡胶O型圈在高压场合下无法稳定地工作,容易发生挤出或爆裂的现象,但如果采用过高硬度的O型圈则补偿性较差,安装拆卸不便。针对此项目,决定采用进口弹簧蓄能密封圈,即填充聚四氟乙烯与不锈钢骨架组合而成的特殊结构的密封圈。此种结构的密封圈具备良好的弹性的同时,对高压、高温、强腐蚀均有很好的适应性。

4 干气密封控制系统设计

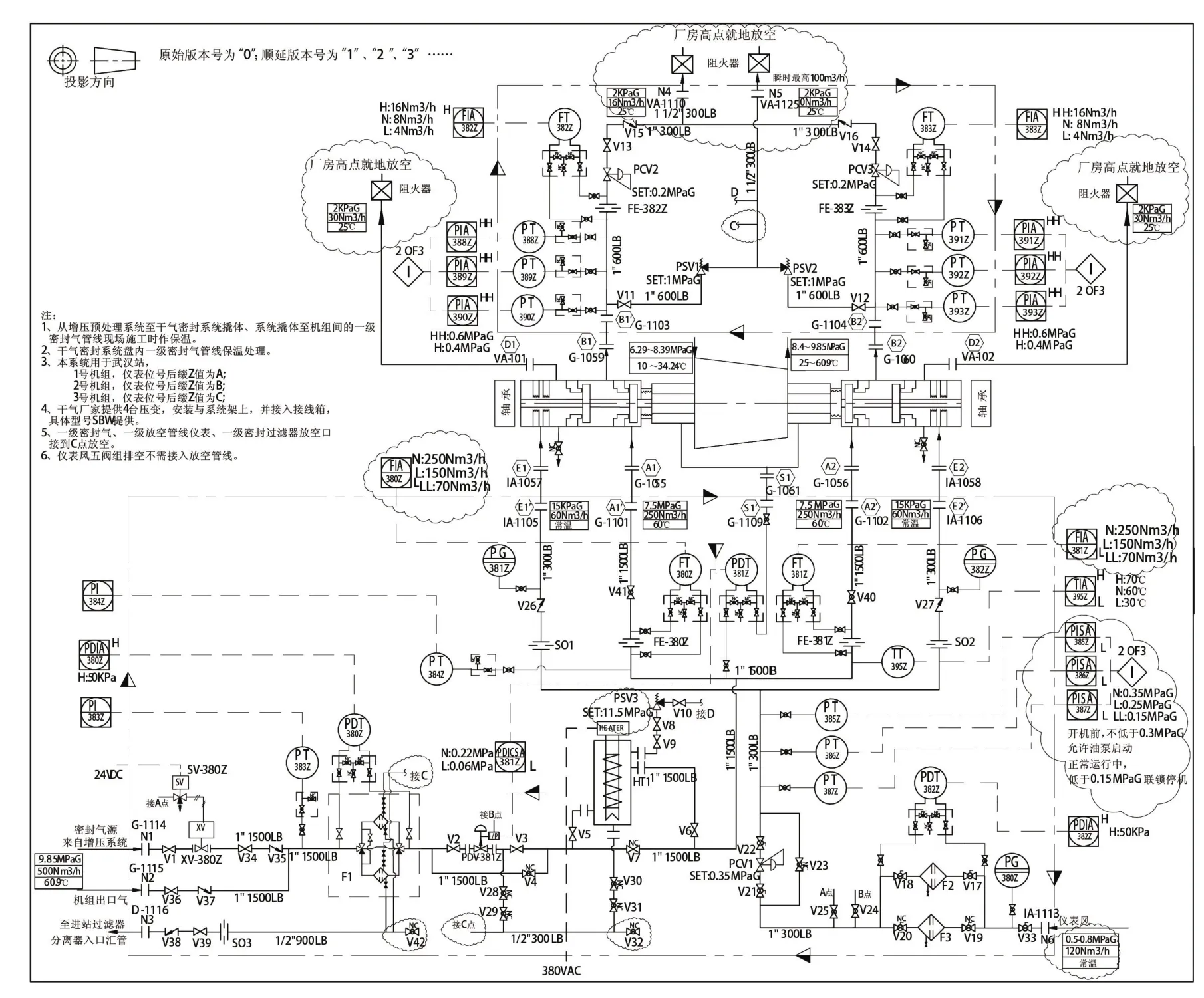

干气密封控制系统是为干气密封工作提供干净、干燥并且具有一定压力和流量的气体,同时对干气密封的工作状况进行监控[13](见图12)。作为天然气长输管线的压缩机干气密封控制系统,相对于常见的压缩机干气密封有较大的差异,概括起来有以下几个难点及解决方案。

4.1 天然气杂质含量高——一体式过滤器

图12 干气密封控制系统流程图Fig.12 PID of dry gas seal control system

一级密封供气来自于压缩机出口端的天然气,成分较复杂,需作严格的净化处理。气源引入控制系统后通过一组过滤器对气体进行过滤。项目组选用的过滤器处理能力无论是颗粒大小,还是过滤效率都高于API 614标准。同时,考虑上游天然气可能会夹带少量液体,该过滤器还有能力除去天然气中少量的液体悬浮颗粒及微小液滴,将其凝聚进行排放。这样多方面、高质、高效的保证了过滤后的气体干净、干燥,为干气密封创造更安全、可靠的使用环境。过滤器为一开一备,并配置有一体式恒流切换阀,能在更换滤芯时快速、方便的切换至备用过滤器,同时能够避免切换时对一级密封气流量和压力带来的波动,使干气密封处于更加稳定的工作环境。

4.2 天然气带液——电加热器

天然气随着气源和季节的变化,可能存在大量带液的情况。而一级密封气通过调节阀减压后的气体会产生焦耳/汤姆逊效应,温度会明显的降低,经计算,一级密封气经过调节阀减压后降温超过20℃。天然气中含有少量的重组分烃类介质,容易析出,形成液态烃被带进密封端面,造成干气密封的损坏。如按项目所给天然气组分计算露点,虽然在减压后的压力4.2MPa(G)下的露点非常低-44℃,但实际运行时气体带液量经常会有较大的变化,从而导致露点升高。所以,为最大可能的保证工艺气不出现带液的情况,在减压后系统还配置了电加热器,对降温后的气体再进行加热,使其远离露点,增加了干气密封运行的可靠性。

4.3 无开车气源——增压装置

在压缩机停车和场站最初的开车阶段,一级密封气的两路气源压力不足,不能有效地阻挡脏的工艺气。因此配置了增压装置,来提供满足干气密封开停车阶段需要的一级密封气流量。由于增压装置仅在开停车阶段短时间使用,从经济性考虑,整个项目采用一套能够满足四台压缩机同时需要的增压装置即可。

增压装置主要由被增压单元和驱动气单元组成。

1)被增压单元

装置引空冷器后汇管工艺气作为被增压气气源,通过一开一备过滤器对其进行过滤,除去气体中≥5μm的固体颗粒和可能含有的微量液滴,满足增压泵的使用要求。经过滤处理后分为两路,一路进入增压泵在需要时对其进行增压,另一路作为增压泵旁路,在气源压力足够不需要增压时,直接引至干气密封控制系统使用。经过增压泵增压后的气体进入缓冲罐减小气流的脉冲后,引至干气密封控制系统使用。

2)驱动气单元

引空气作为增压泵驱动气气源,通过过滤器对其进行过滤,除去气体中≥5μm的固体颗粒和可能含有的微量液滴,满足增压泵的使用要求。空气经过滤处理后,一路经减压阀减压进入增压泵驱动气进口,作为增压的动力源;另一路则经过电磁阀,进入增压泵先导口,作为内部执行机构的动力源,通过在控制室设置逻辑控制这路气的电磁阀开关,就在需要时实现增压泵的自动启停。

4.4 二级泄漏气的安全隐患——避开爆炸极限

二级泄漏气含有微量的工艺气和空气,工艺气来自于二级密封端面泄漏,空气来自于隔离气介质方向的泄漏,混合气体存在着爆炸的安全隐患。

隔离气供气单元主要是提供一路气体,通过干气密封大气侧梳齿密封阻挡住压缩机轴承润滑油进入干气密封,通常采用的是空气或氮气。隔离气一部分进入轴承箱,另一部分则和二级密封端面泄漏的微量气体混合进入二级泄漏管路,引出安全区域排放。

由于现场未有氮气气源,而只能采用空气作为隔离气的气源。气源引入控制盘后通过一组一开一备的空气过滤器对气体进行过滤。其过滤能力达到除去≥1μm的固体颗粒效率为99%,高于标准要求,同样也能够除去空气中少量的液体悬浮颗粒及微小液滴,保证进入密封的气体干净、干燥。过滤后的空气再通过能够稳定阀后压力的自力式调节阀减压,最后分为两路,分别经过孔板节流,进入干气密封。调节阀后配置有压力变送器,对阀后压力进行监控,并通过压力信号在控制室设置逻辑控制,防止未投用隔离气时启动润滑油泵,造成润滑油污染密封。

由于二级泄漏气是天然气与空气的混合气体,会有爆炸的隐患(天然气主要成分为甲烷,其爆炸极限为5%~15%,即天然气与空气混合后,天然气的浓度为5%~15%时,接触火源就会发生爆炸)。所以在设计初期就对二级泄漏爆炸极限作了分析报告,使隔离气的注入气量在满足挡油条件的同时避开天然气的爆炸极限,保证现场运行的安全性。分析计算后最终确定隔离气需要的流量为80Nm3/h。

4.5 二级密封工作压力较低——控制一级泄漏气压力

干气密封工作压差过低将会影响其长周期运行的可靠性。该密封由于没有二级密封气,故二级密封可能存在工作压力偏低的情况。

密封的一级泄漏气主要用于监控干气密封运行情况,及时发现情况作出应对措施,同时为二级密封运行建立足够的压力。一级密封端面泄漏的少量工艺气进入一级泄漏气单元,经孔板节流后,通过背压阀稳定泄漏气压力为0.15MPa(G)(二级密封的工作压力),最后经过流量计引至室外安全排放。孔板前配置有3只压力变送器监控一级泄漏气压力,通过该压力信号在控制室设置报警和联锁,在密封发生严重损坏时,采取三取二的方式进行联锁停机控制,降低了因仪表误报警造成压缩机停机的可能。同时泄漏通道上还配置有远传流量计,通过在控制室对一级密封流量的监控,也能了解密封的运行情况。采取压力和流量多方面来同时来对密封进行监控,能更加准确有效的判断密封的运行状态,分析问题的原因。

4.6 系统设计的其它特点

该密封的一级密封供气主要是提供一路高于密封腔介质侧压力的气体,通过压缩机轴端梳齿密封阻挡住压缩机缸体内脏的工艺气进入密封腔,为一级密封正常运行提供干净、干燥的工作环境。一级密封气大部分经轴端梳齿密封返回压缩机缸体内,少部分经过一级密封端面泄漏至一级泄漏气管路安全排放。

本项目一级密封供气采用的是两路气源,一路作为正常运行时使用,采用的是压缩机出口端工艺气;另一路在压缩机开车阶段,出口端工艺气压力不足时使用,采用的是场站空冷器后汇管的工艺气。两路气源在达到相应条件后由中控室给出信号,控制系统上的气动球阀来实现自动切换,无需人为在现场进行操作。

经过滤后的工艺气通过气动薄膜调节阀减压,将阀后压力控制在高于平衡管压力0.4MPa,调节阀由监测阀后与平衡管之间的差压信号来自动控制,维持差压的恒定,保证压缩机在进出口压力出现波动时,一级密封气能够维持足够的压力。减压后的工艺气分为两路,通过调节每路的节流阀,使其流量达到设计值,最后进入干气密封实现其功能。该流量是一级密封气实现其功能的一个非常重要指标,不宜过小也不宜过大,过小达不到阻挡脏的工艺气回流的目的,过大会造成工艺气的消耗量增加,运行的经济性差。根据主机厂给出的轴端梳齿密封与机组转子的间隙,按稳态吹扫模型计算确定流量为140Nm3/h。

4.7 与压缩机共用底座的控制盘管路布置

该控制系统及电加热装置与压缩机共用底座,空间较为有限。均采用三维绘图软件PROE按实物尺寸进行建模,然后再进行整体装配,在主机厂要求整体结构紧凑的情况下,其管路的合理性、美观性、可操作性也能得到充分的保证。同时,还能与主机厂和设计院采用三维模型进行设计对接,极大方便了整个项目设备布局的优化设计。

5 结论

干气密封本体及整个密封系统的研制满足了机组安全、稳定运行的预期目的。干气密封有效地避免了天然气与密封油的相互污染,使天然气中不带油,密封油中不带天然气。干气密封本体及干气密封系统即能满足压缩机组的频繁启停,又能满足天气变化时压缩机的正常稳定运转,提高了整个流程的可靠性。

[1]姚圣兵.串联式干气密封在离心压缩机上的应用[J].化工技术与开发,2012,41(5):48-50.

[2]杨富来.干气密封技术及实际应用[J].石油化工设备技术,2004, 25(3):63-66.

[3]尹广增.输气管道压缩机干气密封故障分析[J].压缩机技术, 2008(1):26-28,30.

[4]朱宏武,兰宦勤,刘金斗,等.干气密封技术及其在天然气处理装置中的应用[J].石油机械,2003,31(z1):76-79.

[5]张锡德,邵士铭,张中亚,等.串联式干气密封在合成气压缩机上的运用[J].石油化工设备技术,2012,33(4):17-22.

[6]尹广增.输气管道压缩机干气密封故障分析[J].压缩机技术, 2008(1):26-28,30.

[7]朱宏武,兰宦勤,刘金斗,等.干气密封技术及其在天然气处理装置中的应用[J].石油机械,2003,31(z1):76-79.

[8]张锡德,邵士铭,张中亚,等.串联式干气密封在合成气压缩机上的运用[J].石油化工设备技术,2012,33(4):17-22.

[9]陈晓东,马建朝.输气管道压缩机干气密封前置过滤器运行问题分析与改造[J].中国石油和化工标准与质量,2014(7):238-238.

[10]徐铁军.天然气管道压缩机组及其在国内的应用与发展[J].油气储运,2011,30(5):321-326.

[11]吕开钧.变频高速电机驱动压缩机在西气东输的运用[J].电气传动,2010,40(5):67-71.

[12]卢鹏飞.天然气管道离心压缩机组——各种电机驱动方案和两种压缩机转子的比较[J].天然气与石油,2009,27(5):1-4.

[13]王秀振,刘新想,韩治广,等.国产中压变频驱动系统在天然气长输管道电驱压缩机组上的应用[J].山东化工,2014,43(4):155-157.

Design and Application of a Dry Gas Seal on Gas for Natural Gas Compressor

LiangHan

(Shenyang Blower Worke Group Corporation)

According to the structural characteristics and the operating environments of long distance natural gas pipeline compressors,the dry gas seal and control system panel were designed and analyzed.An actual engineering solution of dry gas seal system was developed,which include the design,the stress and strain analysis and structure optimization of the key components.In addition,the adaption of the dry gas seal to the frequent starting and the analysis of materials of the dynamic and static ring control system,which includes integrated filter,electric heater,supercharging device,explosion limit design, pressure design of first-stage leakage etc.were performed.

dry gas seal,pipeline compressor,gas,control system,natural gas compressor,centrifugal compressor

TB42;TK05

1006-8155(2017)02-0076-08

A

10.16492/j.fjjs.2017.02.0014

2016-11-03 辽宁 沈阳 110869