急倾斜特厚煤层硫化氢治理应用技术研究

2017-05-12季敏

季 敏

(重庆工程职业技术学院建筑工程学院,重庆市江津区,402200)

急倾斜特厚煤层硫化氢治理应用技术研究

季 敏

(重庆工程职业技术学院建筑工程学院,重庆市江津区,402200)

针对乌东煤矿急倾斜特厚煤层中硫化氢浓度高的问题,采用喷洒吸收技术进行了现场试验,同时采用智能系统进行了监测,结果表明,运输平巷、回风巷以及试验工作面硫化氢治理效率达85%以上,取得良好地治理硫化氢效果。

急倾斜厚煤层 喷洒吸收技术 监测报警平台 硫化氢气体 硫化氢治理

硫化氢是煤矿中有毒有害气体之一,虽然硫化氢的存在远不如甲烷普遍,但是局部区域超过安全规程定值,严重影响到工人的身体健康及工作面正常生产。

我国煤炭经过多年开采,开采范围正在逐步扩大,西部地区煤矿在开采时,一些矿井煤层中硫化氢的问题越来越突出。以前硫化氢治理的研究主要针对东部煤矿,对西部急倾斜特厚煤层赋存有高硫煤层研究相对较少,随着低硫煤炭资源的枯竭及脱硫技术的不断发展,西部急倾斜特厚煤层开采势在必行,而高硫煤中含高硫化氢气体的可能性增大。

1 乌东煤矿硫化氢概况

乌东煤矿目前开采煤层为B1+2#煤层和B3+6#煤层,煤层倾角43°~45°,B1+2#煤层总厚度12.02~52.31 m,可采厚度27.06 m,存在一层厚度0.5~1.5 m的伪顶,属急倾斜特厚煤层,煤层具有富含硫化氢、地质条件复杂等特点,由于采用水平分层综采放顶煤采煤方法,矿井硫化氢气体涌出量明显增加。矿井在采用钻孔抽采和压注中和液治理硫化氢的措施之后,取得了一定效果,但是回风巷的硫化氢浓度仍在14~42 mg/m3,未能达到《煤矿安全规程》的相关要求,还需采取多元化的措施,加强个体防护措施,形成硫化氢综合防治体系。

其中北采区B1+2#煤层西翼硫化氢赋存量较高,原始煤层经钻孔采样分析浓度在3902~6969 mg/m3之间,局部最大可到9200 mg/m3,生产期间回风流硫化氢气体浓度达到28~70 mg/m3,尾巷硫化氢气体浓度达到70~139 mg/m3;东翼工作面生产期间回风流硫化氢气体浓度达到14~42 mg/m3,尾巷硫化氢气体浓度达到70~97 mg/m3;西采区生产过程中回风巷硫化氢浓度在70~139 mg/m3,回风隅角硫化氢气体浓度在139~279 mg/m3之间。

2 采动涌出硫化氢治理技术

2.1 喷洒吸收液治理技术

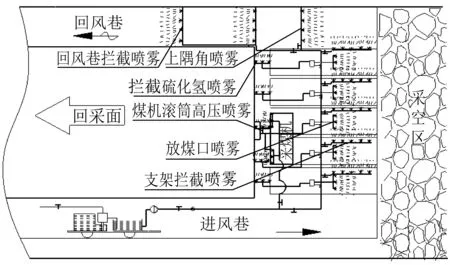

矿井在采用钻孔抽采和压注中和液治理硫化氢未能达到治理效果后,采用硫化氢涌出源头处喷洒吸收液及风流扩散方向上的拦截净化相结合的技术,对开采扰动涌出的硫化氢进行治理,图1为喷洒吸收液治理采动涌出硫化氢系统布置图。在进风巷道到回风巷道之间共布置6道喷洒点,其中工作面4道,回风巷2道。截止目前,在采煤机割煤及支架放煤过程中,已完成了对喷洒不同吸收液压力(6 MPa、8 MPa、10 MPa)、单个喷嘴不同流量(3.3 L/min、4.5 L/min、5.8 L/min)、喷洒吸收液不同浓度(0.5%、0.7%、0.9%、1.1%)条件下,降低工作面、上隅角以及回风巷硫化氢效果试验测试;在采煤机割煤过程中,对回风巷上方分别开启1道、2道、3道拦截喷洒吸收液装置时降低硫化氢浓度试验;在支架放煤过程中,对回风巷上方分别开启1道、2道、3道拦截喷洒吸收液装置时降低硫化氢浓度试验。

图1 喷洒吸收液治理采动涌出硫化氢的系统布置示意图

图2 +575 m水平东翼45#煤层硫化氢抽放试验系统示意图

2.2 硫化氢抽放半径试验

根据乌东矿北采区工作面煤层瓦斯抽放情况,选择在+575 m水平45°煤层东翼综放面的1#煤门与2#煤门之间未受瓦斯抽放影响的煤层开展煤体硫化氢抽放半径试验、钻孔硫化氢抽放浓度随不同抽放负压(28 kPa、26 kPa、24 kPa、18 kPa)变化规律试验,试验系统图如图2所示;在+575 m水平45°煤层东翼综放面对煤体硫化氢抽放效率进行了试验测试工作。

在喷洒吸收液治理技术的基础上,利用乌东矿KJ352监控系统,建立了井下硫化氢气体的监测报警平台,实现对井下硫化氢气体的实时监测与超限报警(超限值9.2 mg/m3)。

3 硫化氢治理效果分析

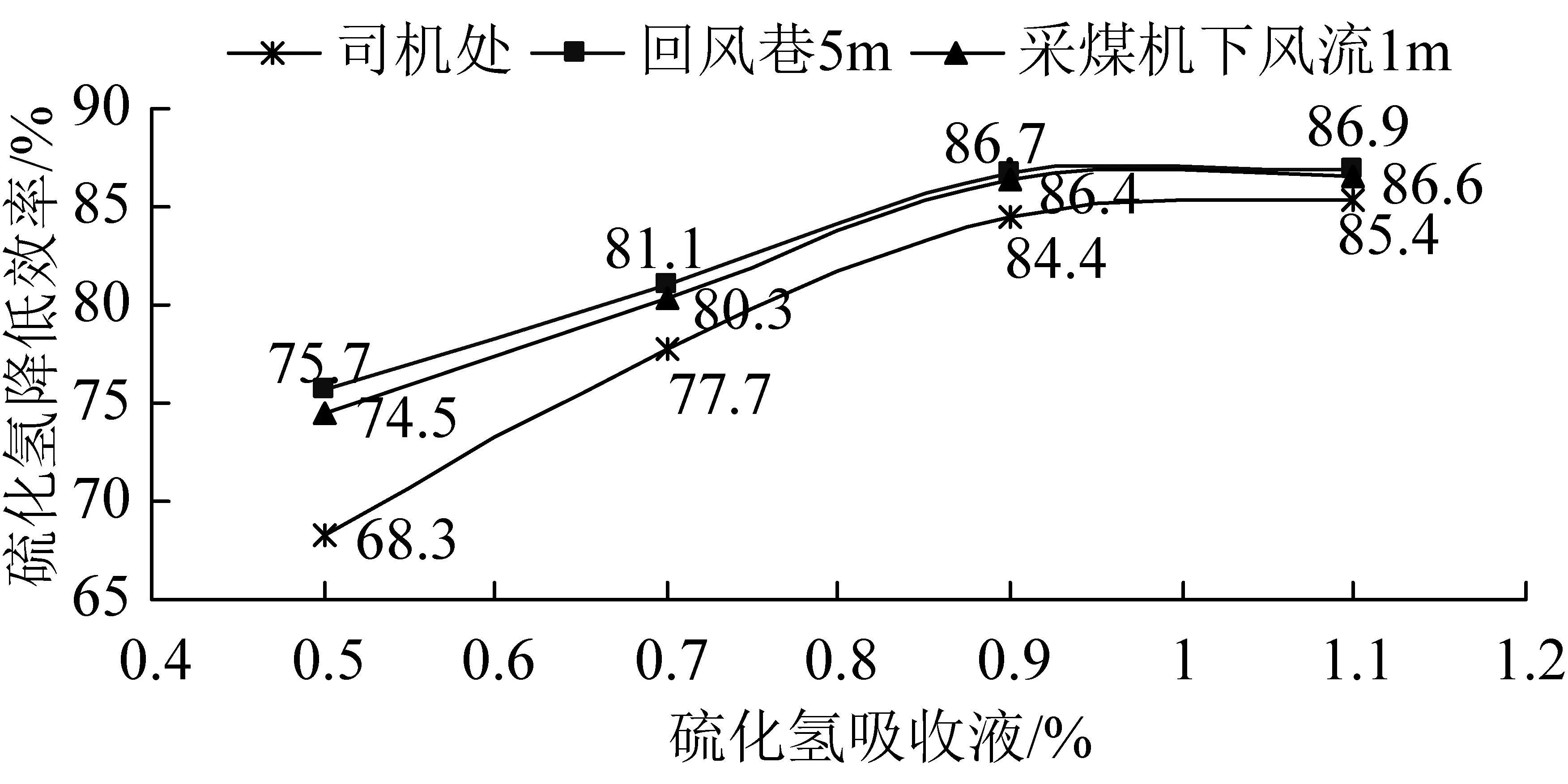

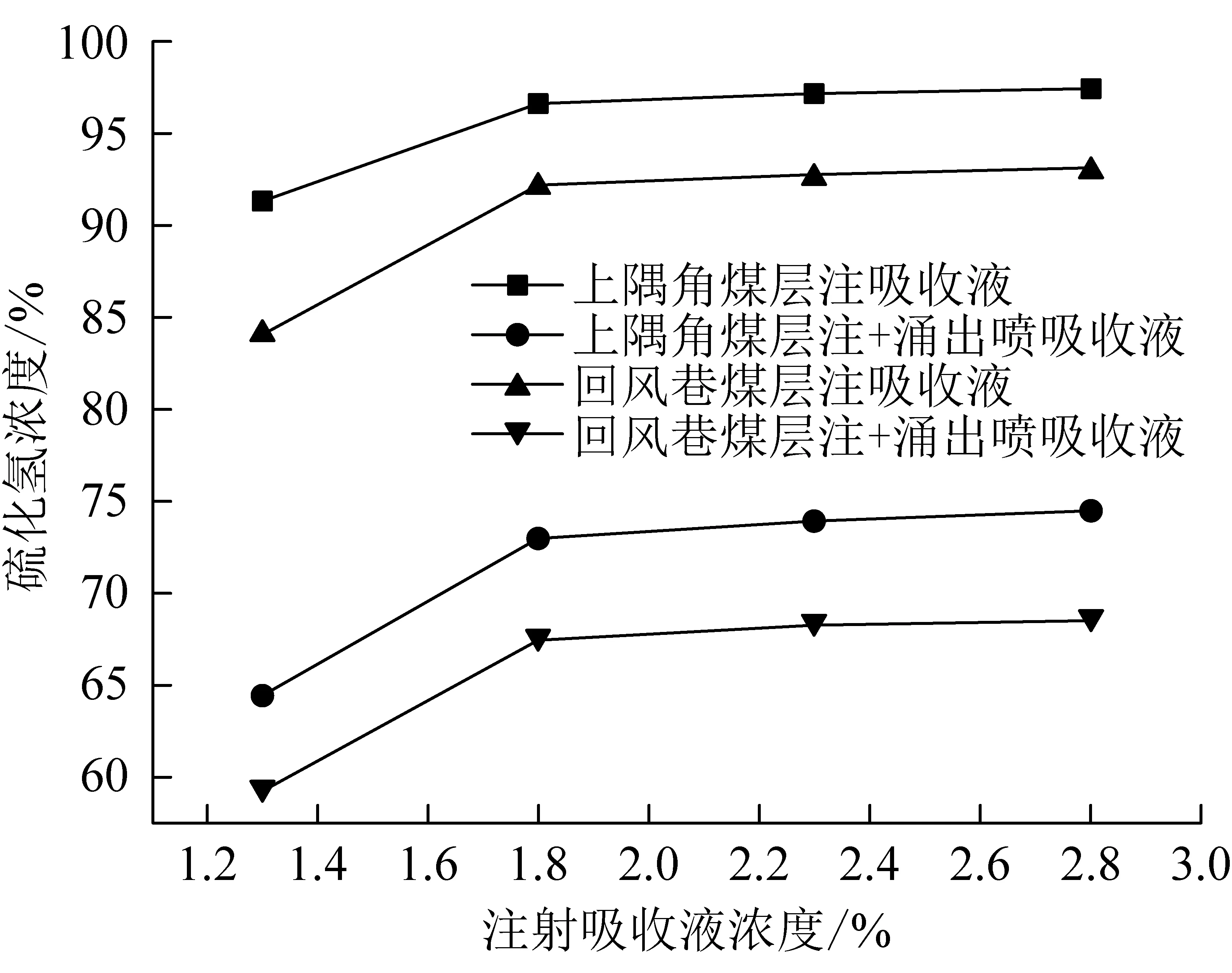

综合硫化氢降低效率及使用成本,研究得出适合+575 m水平东翼综放面喷洒吸收液治理硫化氢的工艺技术参数为:喷液压力为8 MPa,喷洒吸收液浓度为0.9%。采煤机割煤时硫化氢降低效率随喷洒硫化氢吸收液浓度变化规律如图3所示。采煤机滚筒处的喷液流量为150 L/min左右,下风流适合开启3道拦截喷雾装置,其单道流量控制在20 L/min左右;放煤口喷雾流量为60 L/min左右,其下风流方向上适合开启3道拦截喷雾装置,其单道喷雾流量为40 L/min左右,上隅角喷雾流量控制在70 L/min左右;回风巷适合开启2道喷雾装置,单道喷雾流量控制在70 L/min左右。

采用喷洒吸收液技术措施前后,采煤机割煤时,司机处硫化氢由107 mg/m3降至16.7 mg/m3,降低效率为84.4%;运输平巷上方硫化氢由655 mg/m3降至88 mg/m3,降低效率为86.6%;回风巷硫化氢由153 mg/m3降至21 mg/m3,降低效率为86.4%。支架放煤时,开启放煤口喷雾及3道拦截喷雾装置后,回风巷上方硫化氢由1868 mg/m3降至260 mg/m3,降低效率为86.1%;回风大巷硫化氢由194 mg/m3降至28 mg/m3,降低效率为85.6%。

图3 采煤机割煤时硫化氢降低效率随喷洒硫化氢吸收液浓度变化规律图

根据对不同注液压力、封孔深度以及注水中添加不同浓度湿润剂、吸收液条件下的煤体注水试验分析,综合考虑煤体瓦斯抽放钻孔、超前爆破孔设计以及使用成本,得出适合+575 m水平东翼综放面开展煤层预注吸收液的工艺参数:在进风巷断面煤壁布置8个注液孔,钻孔排间距为4 m,封孔深度范围为4~4.8 m,注吸收液压力应控制在4 MPa

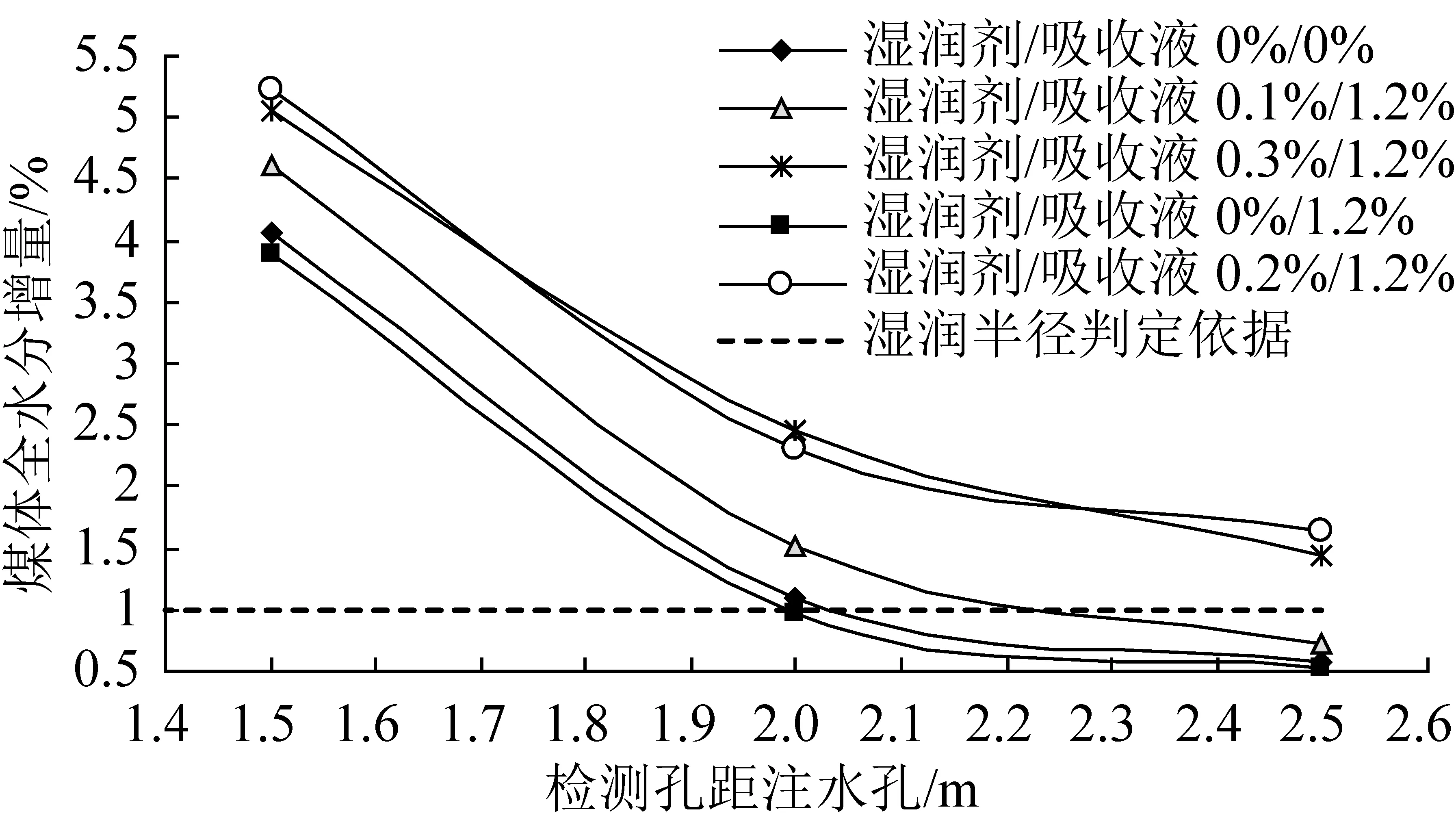

左右,煤体不同孔深度试验记录情况见表1。煤体不同注液条件下注水压力、注水时间及注水量测试结果见表2,煤体注水中添加吸收液及湿润剂浓度分别为1.8%及0.2%,注水流量应控制在20~22 L/min范围内,单孔注水时间控制在6 h左右,单孔注水量控制在7.89 m3左右。检测孔煤体水分增量随注水添加湿润剂浓度的变化规律如图4所示。煤体注水中添加湿润剂后湿润半径达2.5 m左右,比未添加时增加25%;同时由表2和图4可以看出,煤层注水中添加硫化氢吸收液后,对煤体全水分增量及湿润半径影响较小。

图4 检测孔煤体水分增量随注水添加湿润剂浓度的变化规律

测试日期注液压力/MPa封孔深度/m注水时间/min注液量/m3注液流量/L·min-1泵出口压力/MPa出水情况71242~281633261987距注水孔约05m锚杆及本孔出水71343~382775632037距注水孔约2m锚杆及本孔出水71444~483557142017距注水孔约25m锚杆出水71574~4825154321610距注水孔约18m锚杆出水716104~4814435824912距注水孔约05m锚杆及本孔出水

表2 煤体不同注液条件下注水压力、注水时间及注水量测试表

采用注/喷吸收液综合治理硫化氢的试验分析表明,结合硫化氢降低效率及使用成本,得出适合+575 m试验工作面注吸收液浓度为1.8%,硫化氢治理效率达92%以上,取得良好的治理硫化氢效果。采用煤体注吸收液技术时,上隅角硫化氢由1364 mg/m3降至369 mg/m3,降低效率为73%,回风巷硫化氢由193 mg/m3降至63 mg/m3,降低效率为67.6%;采用注/喷吸收液综合技术时,上隅角硫化氢由1365 mg/m3降至42 mg/m3,降低效率为96.9%,回风巷硫化氢由194 mg/m3降至15 mg/m3,降低效率为92.1%。注/喷吸收液降低上隅角和回风巷硫化氢效率曲线如图5所示。

图5 注/喷吸收液降低上隅角和回风巷硫化氢效率曲线图

4 结论

(1)率先使用了喷洒吸收液治理采动涌出硫化氢技术,完成了采煤机割煤时下工作面不同位置的喷洒吸收液装置降低硫化氢浓度试验,建立了硫化氢气体的实时监测与超限报警系统。

(2)研究了硫化氢综合治理的效果,运输平巷

上方硫化氢降低效率为86.6%,回风巷硫化氢降低效率为86.4%,回风大巷硫化氢降低效率为85.6%,试验工作面注吸收液浓度为1.8%,硫化氢治理效率达92%以上,取得良好的治理硫化氢效果。

[1] 林海, 韦威, 王亚楠等. 煤矿井下硫化氢气体的快速控制实验研究[J].煤炭学报, 2012(12)

[2] 明举, 李国旗, 刘彦伟等. 煤矿硫化氢气体成因类型探讨[J]. 煤炭学报, 2011(6)

[3] 魏俊杰, 邓奇根, 刘明举. 煤矿硫化氢的危害与防治[J]. 煤炭技术, 2014(10)

[4] 唐文胜. 龙门峡北矿硫化氢综合治理技术研究[J]. 中国煤炭, 2016(12)

[5] 袁欣鹏, 梁冰, 孙维吉等. 煤层注碱治理矿井硫化氢涌出危害研究[J].中国安全科学学报,2015(5)

[6] 王建, 王宁波, 漆涛等. 急倾斜煤层硫化氢气体侵蚀规律与综合治理[J]. 西安科技大学学报, 2009(6)

[7] 袁亮.低透气煤层群首采关键层卸压开采采空侧瓦斯分布特征与抽采技术[J],煤炭学报,2008(12)

[8] 新占,陈建强,漆涛等.急斜特厚煤层综放面瓦斯运移规律与综合治理[J]. 西安科技大学学报,2004(5)

(责任编辑 张艳华)

Research on hydrogen sulfide treatment application technology

for steep thick coal seam

Ji Min

(Chongqing Vocational Institute of Engineering, Jiangjin, Chongqing 402200, China)

Aiming at high concentrated hydrogen sulfide problem at steep thick coal seam of Wudong Mine, field test and intelligent system monitoring, using spraying absorption technique were conducted to carry out treatment management. The result showed that it could achieve hydrogen sulfide treatment rate more than 85% at headgate, tailgate and work face and gain positive effect of hydrogen sulfide treatment.

steep thick coal seam, spraying absorption technique, monitoring alarm platform, hydrogen sulfide, hydrogen sulfide treatment

季敏.急倾斜特厚煤层硫化氢治理应用技术研究[J].中国煤炭,2017,43(3):130-133.JiMin.Researchonhydrogensulfidetreatmentapplicationtechnologyforsteepthickcoalseam[J].ChinaCoal, 2017,43(3):130-133.

TD

A

季敏(1985-),女,硕士学历,讲师,从事工程管理方面研究。