刮板输送机圆环链的金属磁记忆检测及损伤评价

2017-05-11于凤云闫春雨王学惠胡金平冯明军

于凤云,闫春雨,王学惠,胡金平,冯明军

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

刮板输送机圆环链的金属磁记忆检测及损伤评价

于凤云,闫春雨,王学惠,胡金平,冯明军

(黑龙江科技大学 机械工程学院,哈尔滨 150022)

圆环链断链是引起刮板输送机故障的重要因素,将金属磁记忆检测技术应用于圆环链的检测和损伤评价有其特殊的意义。通过测量磁信号,能够发现应力集中的部位,跟踪变化趋势,实现对圆环链损伤程度的有效评价,从而防止断裂事故发生。对某选煤厂刮板输送机的新链和使用时间不同的三种圆环链进行磁记忆检测,获得不同磨损状态圆环链的残余磁场强度。结果表明:圆环链的使用时间越长,残余磁场强度均值越大,残余磁场强度差数模量和标准差也明显增加,其损伤程度也越严重。该研究应用多个参数对磁记忆检测结果进行分析,综合评价圆环链的损伤程度,为圆环链的无损检测和损伤评价提供新方法和新途径。

刮板输送机;圆环链;金属磁记忆检测;磁场强度

0 引 言

圆环链在采矿、冶金等工业部门应用广泛,尤其在煤矿行业,它是采煤机械、运输机械的重要部件,它的安全运行是矿井正常生产和煤矿工人安全的重要保障。由于设计、制造、使用维护以及工作条件等因素,圆环链的破坏断裂事故时有发生,严重影响正常生产,造成生命财产安全事故[1]。在刮板机使用过程中,断链故障占矿井机电事故影响产量的34%[2]。因此,需要采用合适的方法进行检验。

对于圆环链的无损检测,付兴武等[3]采取漏磁探伤的方法,在实验基础上给出矿用圆环链缺陷漏磁场磁感应强度与缺陷特征尺寸的关系,给出圆环链缺陷漏磁场强度的计算方法,但由于圆环链的特殊形状,只能检测其直边部分的缺陷。叶平等[4]对圆环链裂纹的在线检测采用电磁声技术,但将电磁声传感器用于圆环链检测时,会存在对钢板、钢棒类工件检测中所不曾遇到的一些问题,因为圆环链的焊缝和长期使用后的锈蚀,会对表面波的传播产生影响,造成超声波的散射、衍射,严重时会影响到接收信号的拾取。王金海[5]采用电涡流法对圆环链进行检测,仅能对探头扫查到的部位进行检测,对圆环链的圆弧部分则无能为力。为此,笔者提出圆环链金属磁记忆检测方法。

1 检测机理

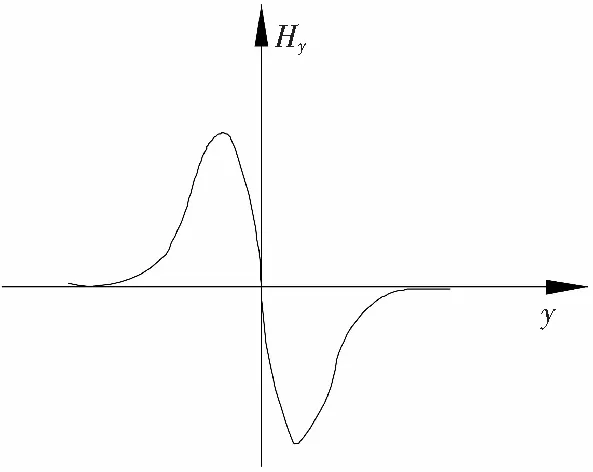

金属磁记忆检测技术的应用范围比较广泛,它对一切铁磁工件的应力集中均能检测,在航空、石油、电力等行业都有应用实例。圆环链在焊接、冷加工、工作载荷尤其在疲劳载荷作用下会产生应力集中区域,在圆环链出现缺陷或缺陷形成之前,其微小区域的变化在地球磁场作用下,会发出磁场变化信息。由于圆环链材料自身的遗传性,即在生产制造中形成的微观缺陷以及在后来运行中负荷的关系,金属磁记忆以累积的方式表现出来,运行中圆环链负荷作用力大小和方向的变化会引起金属磁量值H大小和方向的变化。在应力作用下产生的磁致伸缩性质的形变会引起磁畴壁位移,改变其自发磁化方向,形成磁畴的固定节点,增加磁场能量,从而使磁弹性能发生变化。通过检测圆环链的磁信号,能够发现应力集中的部位,实现对圆环链应力集中的检测[6]。理论分析可知,在缺陷或应力集中的地方,金属的磁导率最小,在表面形成最大漏磁场,如图1所示。通过测量圆环链漏磁场的法向分量Hy,能够分析圆环链的应力和损伤情况。

图1 漏磁场法向分量Fig.1 Normal component of leakage field

2 实验方案

2.1 原始情况分析

实验所选用的圆环链为某选煤厂浓缩池内的工作圆环链,材质为16Mn,规格φ18×64 mm,运输能力6~7 t/h,电机功率17 kW。根据煤炭工业部标准MT36-80《矿用圆环链的规格和性能》,理论上该圆环链的最小内宽为21 mm,最大外宽为60 mm。

为对比分析不同损伤程度圆环链的法向残余磁场强度,选取新链和使用时间不同的三种圆环链,其实物照片如图2所示。从圆环链的外观明显看出,圆弧部分内侧有不同程度的磨损。圆环链是刮板输送机的主要零件,工作时承受较大的张力,并与溜槽相互摩擦。两圆环链在工作过程中又是相互接触的,在刮板机直线部分由于挤压产生疲劳;在通过链轮时,由于相对滑动摩擦与挤压而磨损,这种磨损,平环与立环同时产生。同时,直边部分外侧磨损。这是圆环链与溜槽磨损最严重的部分,磨损后使链环直径缩小,外宽随之减小,强度下降,这种磨损,立环比平环严重。圆弧部分外侧也发生了不同程度的磨损,这部分磨损主要是圆环链在经过机头链轮时,与链轮轮齿啮合过程中产生相对滑动而造成的,平环比立环严重[7]。对四种圆环链的内宽和内长进行测量,发现内宽由21.96增加至23.80 mm,内长由64.32增加到68.70 mm。从这些尺寸的变化中可以明显看出,随着使用时间的增加,圆环链的损伤在加剧,导致圆环链整体长度增加,圆环链变松。当链条的伸长量超过2.5%~3.0%[8],圆环链损坏或磨损严重,则不能再使用,应更换新链条[9]。

a 新链 b 使用2个月 c 使用4个月 d 使用6个月

2.2 实验方案的设计

圆环链平放,检测法向残余磁场强度Hy。只要检测面处于同一平面内,对于任一测点来说,检测面与地磁轴之间角度的不同并不影响检测结果的可靠性[10],因此,具体的检测路线如图3所示,按照测点序号从1到44的顺序进行。在圆环链的直边每侧各取11个(测点序号1~11、23~33),圆弧部分各取13个(测点序号11~23,记为圆弧1;33~1,记为圆弧2)测点。检测仪器采用分辨力1 μT的SG-4L特斯拉计,探头提离值2 mm。

图3 磁场强度检测点的划分Fig.3 Division of magnetic intensity monitoring points

3 结果与分析

3.1 残余磁场强度及其差数模量

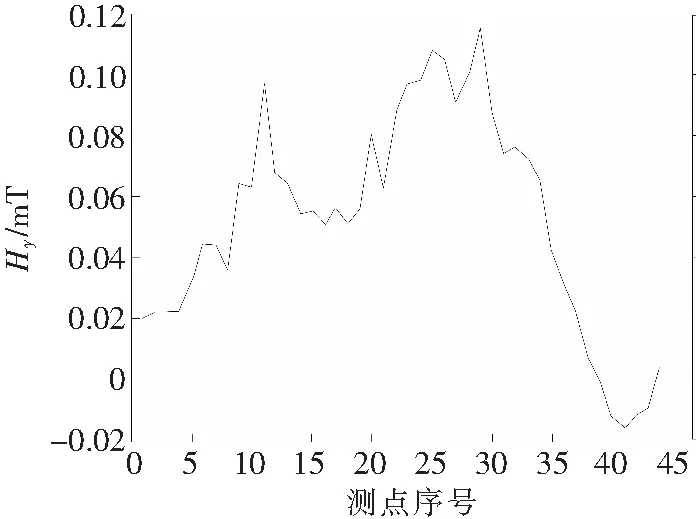

圆环链1为新链,各测点残余磁场强度Hy如图4所示。为分析的方便,定义残余磁场强度差数模量|ΔHy|,如公式(1),该参数的含义与磁场强度梯度一致,能够反映圆环链各点应力集中的程度,残余磁场强度差数模量如图4b所示。

|ΔHy|=|Hyi-Hyi-1|,

(1)

式中:Hyi、Hyi-1——第i、i-1个测点处的法向残余磁场强度,mT。

如图4a残余磁场强度最大值Hymax为0.115 mT,最小值Hymin为 -0.016 mT,残余磁场强度波动量为0.131 mT,均值为0.052 mT。在直边与圆弧过渡部分(靠近直边一侧)Hy较大,如图4测点序号为11、22~29,其中最大值|ΔHy|max0.115出现在测点29处。圆弧部分的残余磁场强度最大值为0.097 mT,出现在圆弧1最边缘的一点,如图4a的23测点处,图4c270°处。在直边与圆弧过渡部分(靠近直边一侧)残余磁场强度差数模量较大,如图4b测点序号为9、11、12、20、22、30、35,其中残余磁场强度差数模量最大值|ΔHy|max为0.034 mT,出现在测点序号11处,即直边部分与圆弧部分的过渡位置,这也是圆环链易断裂部位。残余磁场强度出现两处零值点,如图4a测点38~39、43~44之间,图4d 60°~90°、330°~0°之间。

a 总的残余磁场强度

b 差数模量

c 半圆弧1

d 半圆弧2

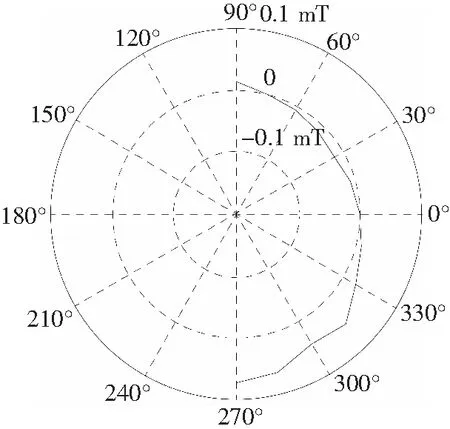

由于篇幅所限,圆环链2、3、4的残余磁场强度及其差数模量曲线不再单独给出,将四个圆环链残余磁场强度按检测路线上测点顺序用雷达图统一表示,如图5所示;残余磁场强度差数模量只给出最大值|ΔHy|max,如图6;残余磁场强度波动量HF如图7所示。

使用时间为2个月的圆环链2上各测点的残余磁场强度波动范围-0.036~0.118 mT,其最大值出现在圆弧2靠接直边的位置,如图5中Hy2曲线的36号测点处;在圆弧2中间部分残余磁场强度差数模量较大,测点序号为37处,最大值为0.104 mT,此处应力集中程度较大,圆弧中部承受较大的剪切应力,是塑性断裂的主要部位;两处过零点位置与圆环链1一致。

圆环链3的残余磁场强度数值在-0.104~0.195 mT之间,波动范围比圆环链1、2的有所增加。残余磁场强度最大值0.195 mT出现测点38处,如图5中Hy3曲线所示。在圆弧2部分,残余磁场强度差数模量最大,其数值为0.101 mT,出现在测点26、27处,残余磁场强度差数模量的分布特征与使用圆环链2的一致。圆环链3的残余磁场强度存在6处过零点。

圆环链4的残余磁场强度波动范围比3号圆环链又有所增加,达到0.381 mT,如图7所示。差数模量最大值出现的位置与3号圆环链一样,也是圆环链易断部位,与使用2个月和4个月的圆环链的差数模量分布特征一致。

使用过的圆环链2、3、4与圆环链1相比,残余磁场强度差数模量最大值|ΔHy|max差别不大,但与圆环链1相比,|ΔHy|max却明显增加,如图6所示。

随着圆环链使用时间的增加及变形量的增加,其残余磁场强度波动量呈现增大趋势,如图7所示。

图5 残余磁场强度雷达图Fig.5 Radar map of residual magnetic field intensity

图6 残余磁场强度差数模量最大值Fig.6 Maximal absolute value

图7 残余磁场强度波动量Fig.7 Fluctuation of residual magnetic field intensity of residual magnetic field intensity differences

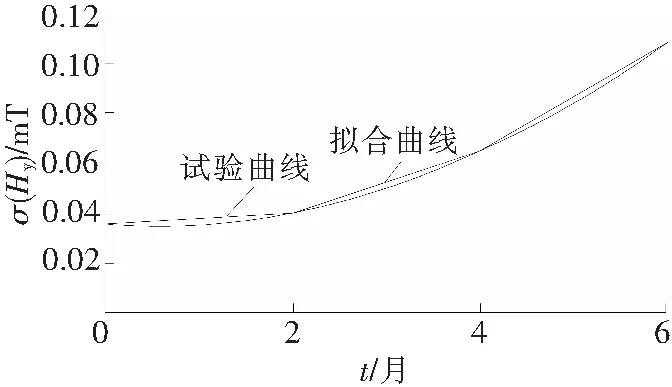

3.2 残余磁场强度标准差

上述残余磁场强度Hy反映的是圆环链上各测点的磁场状态,对数据提供的信息利用不够,不能反应圆环链应力或变形的总体状态;|ΔHy|max能够区分新链和使用时间不同的圆环链,但对使用过的不同应力状态或变形情况的圆环链却无法区分;残余磁场强度波动量能够反映圆环链总磁场强度的变动,但不能够体现每个测点位置的变形情况。同时,在跟踪圆环链变形过程中,每各测量节点圆环链的初始磁场和周围磁场条件都可能会发生变化。为此,提出一个新的评估参数-残余磁场强度标准差σ(Hy),如式(2),即每个测点的Hy相对于残余磁场强度均值的集中程度。依此才能更全面、准确地反应磁场强度的变化情况。

(2)

式中:Hyi——第i个测点的法向残余磁场强度,mT;

n——采样点数,n=44。

由式(2)计算得到四个圆环链的σ(Hy),如图3所示,随着圆环链使用时间增长,即损伤程度的加剧,σ(Hy)明显增加,从检测数据的分布情况分析,σ(Hy)与使用时间之间的关系符合二次曲线的形状,其拟合关系式和拟合曲线如图8所示,相关系数R2达到0.999~9.000。

根据圆环链材料16Mn的拉伸实验结果,由磁场强度标准差σ(Hy)与应变的对应关系可得到相应的变形[11]。将圆环链残余磁场强度标准差与材料16Mn拉伸变形量分别进行归一化处理,二者归一化后的结果HR如图9所示。从图9可以看出,残余磁场强度标准差与变形量有较好的一致性,即使用时间长或损伤严重的圆环链,其残余磁场强度标准差大,变形量也大;

反之,使用时间短或损伤一般的圆环链残余磁场强度标准差和变形量都比较小。因此,可以利用残余磁场强度标准差描述圆环链的损伤程度,作为评价其变形的依据。具体做法:通过大量实验给出圆环链残余磁场强度的标定曲线,根据材料性能,设定阈值。在此基础上,对在役圆环链残余磁场强度进行测量,计算其σ(Hy)。当发现σ(Hy)接近或达到阈值时,及时更换圆环链,防止断链事故的发生。当然,由于圆环链结构、传感器形状、检测方法的限制,目前,离这一技术的现场准确、快速应用还有一段距离,还有许多研究工作需要进一步深入开展。

图8 残余磁场强度标准差Fig.8 Standard deviation

图9 残余磁场强度标准差-变形量归一化结果Fig.9 Normalization result of distortion of residual magnetic field intensity of residual magnetic field intensity

4 结束语

磁记忆检测可以为刮板输送机圆环链的无损探伤评价提供新的方法。通过对大量实验数据进行系统的分析和处理,笔者认为:由于磁机械效应的存在使铁磁性圆环链的表面磁场增强,可以在不充磁的情况下对其磁信号进行检测;刮板输送机圆环链受力情况复杂,损伤严重,现场中一般由工人根据圆环链磨损的严重程度,决定是否需要更换。将金属磁记忆检测方法应用到圆环链检测以后,可以根据磁记忆检测得到的残余磁场强度、残余磁场强度变动量、残余磁场强度标准差评估圆环链的变形状态,这其中残余磁场强度标准差是最为有效的评价参数;通过检测和跟踪残余磁场强度及其相应数值的变化,及时发现刮板链的薄弱环节,预防断链事故的发生,保证刮板输送机的安全运行。

[1] 陈 鹏.刮板输送机链条的检测与故障诊断技术[J].中国新技术新产品,2011,206(1): 159-164.

[2] 常永飞,胡智鹏,谢 冲,等.刮板机断链掉链保护装置在顺和选煤厂的应用[J].中州煤炭,2015,23(2): 91-93.

[3] 付兴武,刘万军,朱 华,等.矿用圆环链漏磁探伤方法的研究[J].无损检测,1998,20(1): 6-8.

[4] 叶 平,魏任之.刮板输送机圆环链断链检测方法的研究[J].中国矿业大学学报,1997,26(4): 14-16.

[5] 王金海.环状链条的磁记忆检测[J].无损探伤,2004,28(1): 43-44.

[6] Doubov A A.Method of metal magnetic memory-the new direction in technical diagnostic of equipment and structures[J].Monitoring.Diagnostics,2000(11):18-22.

[7] 李景田.刮板输送机断链事故原因及对策[J].煤炭技术,2008,27(10): 151-152.

[8] 杨 晋.煤矿刮板运输机常见故障与预防对策[J].能源与节能,2016,12(1): 62-63.

[9] 孙福群.刮板输送机断链故障分析[J].陕西煤炭,2004(4): 24-25.

[10] 于凤云,张川绪,吴 淼.放置方向对磁记忆检测信号的影响研究[J].煤矿机械,2005(10): 149-151.

[11] Yu F Y.Study on tensile magnetic memory characteristics of demagnetization 16Mn and Q235 Steel[J].Advanced Materials Research,2012,31(4): 107-108.

(编辑 晁晓筠 校对 李德根)

Metal magnetic memory testing and damage evaluation of ring chain for scraper conveyor

YuFengyun,YanChunyu,WangXuehui,HuJingping,FengMingjun

(School of Mechanical Engineering,Heilongjiang University of Science & Technology,Harbin 150022,China)

The ring chain breakage constitutes an important factor behind the failure of the scraper conveyors,which explains why it is so important to apply metal magnetic memory testing technique to the detection and damage evaluation of ring chain.Magnetic signal measurement affords the ability to find the stress concentration areas,follow the variation tendency,achieve the effective evaluation of the damage degree of the ring chain,and thereby prevent the occurrence of fracture.This paper describes the magnetic memory test of both a new chain of scraper conveyor in a coal preparation plant and three ring chains with different using time and provides the residual magnetic field intensity of ring chains with different wear states.The deeper analysis of testing magnetic signals verifies that a longer use of ring chain is associated with a larger mean value of residual magnetic intensity,suggesting a significant increase in the absolute value and the standard deviation of residual magnetic field intensity differences and the resultant more serious injury.The research drawing on the analysis of the results of magnetic memory test using multiple parameters and the comprehensive evaluation of the damage degree of ring chain may provide a new method for nondestructive test and damage evaluation of ring chains.

scraper conveyor; ring chain; metal magnetic memory testing; magnetic field intensity

2017-02-10

黑龙江省教育厅科学技术研究项目(12541691)

于凤云(1968-),女,黑龙江省庆安人,教授,博士,研究方向:机械设备状态监测与故障诊断,E-mail:1578415766@qq.com。

10.3969/j.issn.2095-7262.2017.02.009

TG115.28

2095-7262(2017)02-0139-05

A